Phương pháp uốn ống không có đồ đạc tại nhà máy

Trong điều kiện trong nước, việc uốn cong các đoạn ống trong quá trình xây dựng hoặc lắp đặt đường ống dẫn khí đốt thường trở nên cần thiết. Đồng thời, sẽ không khả thi về mặt kinh tế nếu chi nguồn tài chính để mua máy uốn ống nhà máy để vận hành một lần; nhiều người sử dụng các thiết bị đơn giản tự sản xuất tại nhà cho những mục đích này.

Ống thép

Thép thuộc loại vật liệu khá cứng và bền, rất khó biến dạng, phương pháp thay đổi cấu hình chủ yếu của nó là uốn ở trạng thái nung nóng với chất độn đồng thời chịu tác động vật lý. Đối với ống làm bằng thép không gỉ có thành mỏng, công nghệ sau được sử dụng để thu được tiết diện dài với bán kính uốn nhỏ:

- Đặt phôi theo phương thẳng đứng, đóng nút chai ở một đầu và đổ cát khô rất mịn vào bên trong, sau khi điền đầy đủ, nút chai được chèn từ phía bên kia.

- Tìm một đường ống hoặc một cột thẳng đứng thấp có đường kính cần thiết và cố định chắc chắn đầu ống trên bề mặt của nó.

- Phần được quấn quanh trục ống, quay khuôn mẫu hoặc bỏ qua nó xung quanh.

- Sau khi cuộn dây, phần cuối được giải phóng và phần cong được tháo ra khỏi tiêu bản, các phích cắm được tháo ra và đổ cát ra ngoài.

Cơm. 11 Làm thế nào để có được bán kính uốn phù hợp của một ống đồng

Ống đồng

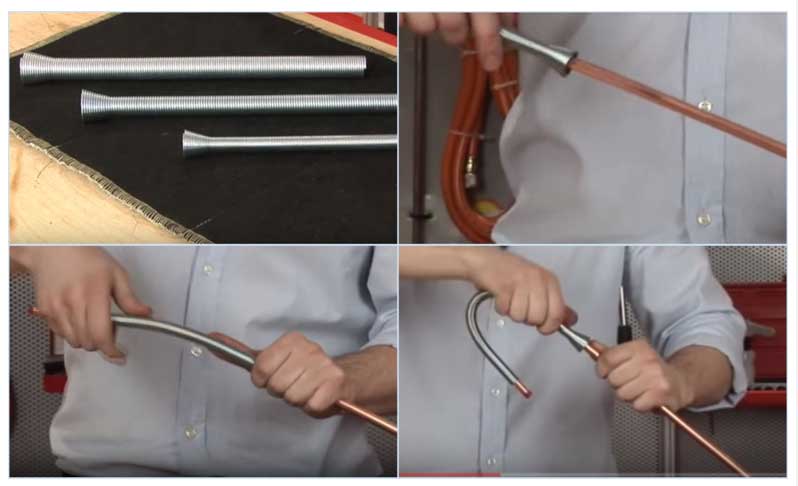

Đồng là vật liệu mềm hơn thép, nó cũng rất tiện lợi khi uốn cong khi nung nóng hoặc với sự trợ giúp của cát đổ vào bên trong. Bạn cũng có thể sử dụng một vật thay thế trục gá gia đình để uốn - một lò xo thép với các cuộn dây dày đặc và tiết diện nhỏ hơn một chút so với phôi. Trong quá trình làm việc, phần tử được đưa vào bên trong và nằm ở điểm thực hiện biến dạng, và sau các hoạt động cần thiết, nó dễ dàng được tháo ra bên ngoài. Nhưng việc uốn ống đồng dễ dàng hơn nhiều với máy uốn ống lò xo đặc biệt (có thể mua các sản phẩm này từ mạng lưới phân phối), hiệu quả trên các tuyến đường ngắn và hoạt động bằng cách phân bổ đều lực tác dụng lên bề mặt. Thiết bị lò xo hoạt động như sau:

- Lò xo được đặt trên đầu ống vào đúng vị trí, sau đó nó được uốn bằng tay cùng với đường ống.

- Khi uốn cong thêm nữa, lò xo sẽ di chuyển và một điểm uốn cong được thực hiện tại một điểm khác.

- Sau khi hoàn thành thao tác, đoạn lò xo được tháo lắp dễ dàng ra bên ngoài mà không cần sử dụng đến các dụng cụ phụ trợ.

Một vật liệu phổ biến khác là nhôm, dễ uốn cong hơn bằng nhiệt của ngọn đuốc.

Cơm. 12 Cách uốn ống mà không cần máy nhôm

Ống nhựa kim loại

Có, để uốn ống nhựa-kim loại trong gia đình, một lò xo bên trong hoặc bên ngoài (dây dẫn) được sử dụng. Công nghệ làm việc tương tự như thao tác với ống đồng, khi uốn cong, cần tuân thủ các giới hạn cho phép về bán kính để tránh làm hỏng sản phẩm.

ống nhựa

Yếu tố chính để thay đổi cấu hình của ống nhựa là một tòa nhà hoặc máy sấy tóc gia dụng; cát có thể được sử dụng để tạo điều kiện thuận lợi cho công việc. Các sản phẩm có hình dạng phức tạp được uốn cong như sau:

- Vít tự khai thác được vặn vào tấm gỗ bằng tuốc nơ vít theo cấu hình mong muốn của phôi.

- Đầu ống được luồn vào giữa hai vít và thành ống được làm nóng bằng máy sấy tóc, đảm bảo hướng của sản phẩm theo các ngã rẽ và linh hoạt theo một lộ trình nhất định.

- Khi kết thúc công việc, các vít được tháo và phôi được tháo ra.

Cơm. 13 Phương pháp uốn ống làm bằng kim loại-nhựa với ruột dẫn bên ngoài và bên trong

Bạn có thể sử dụng một công nghệ đơn giản khác:

- Đổ cát vào ống nhựa và đóng chặt các đầu của nó.

- Sản phẩm được đặt trong nước sôi một thời gian rồi vớt lên bề mặt.

- Tạo cho phôi có hình dạng mong muốn, cố định ở vị trí mong muốn và chờ nguội.

Cơm. 14 Làm thế nào các phần tử nhựa được uốn cong

Các phương pháp công nghiệp và gia dụng hiện có để đạt được bán kính uốn cần thiết cho phép thực hiện các thao tác này với bất kỳ vật liệu nào có đường kính khác nhau. Để thực hiện công việc, người ta sử dụng các thiết bị đặc biệt có nguyên lý hoạt động bằng tay hoặc cơ điện, trong đó thường sử dụng các bộ thuỷ lực. Trong gia đình, các phương pháp uốn hiệu quả là sử dụng lò xo đặc biệt và làm nóng sản phẩm bằng đầu đốt gas hoặc máy sấy tóc gia dụng (khi uốn nhựa).

GOST 17365-71 Sổ tay hướng dẫn dập nguội

Bán kính uốn ống tối thiểu R phải là:

- đối với ống có đường kính ngoài đến 20 mm, không nhỏ hơn… 2,5D

- đối với ống có đường kính ngoài lớn hơn 20 mm, không nhỏ hơn ... 3.5D (trong đó D là đường kính ngoài của ống).

Độ mỏng của tường ở những nơi ống uốn cong và chuyển đoạn cong thành đoạn thẳng không được vượt quá:

- đối với ống thép - 20% độ dày thành ban đầu

- đối với ống hợp kim nhôm - 25% độ dày thành ban đầu.

Độ mỏng của thành ống được dập từ các tấm không được vượt quá 15% độ dày của tấm ban đầu.

Bán kính uốn cong nhỏ nhất

Bán kính uốn dọc theo trục ống. Uốn mà không làm đầy hoặc chảy. Đối với bán kính uốn nhỏ hơn, việc uốn phải được thực hiện bằng cách nấu chảy hoặc làm đầy.

Ký hiệu: D - đường kính ống; S - độ dày thành ống

Đến mục lục

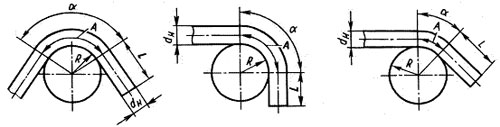

Bán kính nhỏ nhất và chiều dài nhỏ nhất của các đoạn thẳng của ống uốn cong được thể hiện trong hình. một.

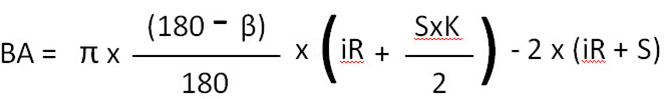

Chiều dài đoạn ống uốn cong A được xác định theo công thức:

Trong đó R là bán kính uốn nhỏ nhất, mm; dn là đường kính ngoài của ống, mm.

Khi chọn bán kính uốn, nên ưu tiên uốn nguội bất cứ khi nào có thể.

Chiều dài đoạn thẳng ngắn nhất của ống là Lmin để kẹp đầu ống khi uốn

Bán kính uốn của ống đồng và đồng thau được sản xuất theo GOST 617-90 và GOST 494-90 tương ứng (xem Hình 1)

Đường kính ngoài dn

Bán kính uốn cong nhỏ nhất R

Chiều dài nhỏ nhất của đoạn thẳng Lmin

Bán kính uốn của ống dẫn nước và khí bằng thép được sản xuất theo tiêu chuẩn GOST 3262-75 (xem Hình 1)

Đoạn có điều kiện Dy

Đường kính ngoài dn

Bán kính uốn cong nhỏ nhất R

Chiều dài nhỏ nhất của đoạn thẳng Lmin

Nóng bức

Lạnh lẽo

Bán kính uốn của ống thép phụ thuộc vào đường kính và độ dày thành của chúng. Kích thước, mm

Đường kính ống, d

Bán kính uốn nhỏ nhất ở độ dày thành

TRONG VA. Anuryev, Sổ tay của nhà thiết kế-chế tạo máy, tập 3, trang 368-369., Moscow 2001

Cách tính bán kính tối thiểu cho phép

Bán kính uốn tối thiểu của ống, tại đó mức độ biến dạng tới hạn xuất hiện, xác định tỷ lệ:

- Rmin có nghĩa là bán kính uốn tối thiểu có thể có của sản phẩm;

- S là độ dày mà đường ống có (tính bằng mm).

Do đó, bán kính dọc theo trục ống trung tuyến là: R = Rmin + 0,5 ∙ Dn. Ở đây Dn có nghĩa là đường kính danh nghĩa của thanh tròn.

Điều kiện tiên quyết để tính toán chính xác bán kính uốn tối thiểu là cần phải tính đến tỷ lệ:

- Kt là hệ số của sản phẩm có thành mỏng;

- D chỉ đường kính ngoài của các ống.

Do đó, công thức chung để tính bán kính uốn tối thiểu cho phép là:

Khi bán kính được chỉ định lớn hơn giá trị nhận được theo công thức trên, thì phương pháp uốn ống lạnh

. Nếu nó nhỏ hơn giá trị tính toán, vật liệu cần được làm nóng trước. Nếu không, các bức tường của nó bị biến dạng trong quá trình uốn cong.

- Khi đó, bán kính uốn tối thiểu cho phép của thanh rỗng, không sử dụng dụng cụ đặc biệt, phải là: R ≥9,25 ∙ ((0,2-Kt) ∙ 0,5).

- Khi bán kính uốn tối thiểu nhỏ hơn giá trị tính toán thì việc sử dụng trục gá là bắt buộc.

Hiệu chỉnh bán kính uốn của ống sau khi dỡ tải, có tính đến lò xo hồi vị (quán tính duỗi thẳng), được tính theo công thức:

- Do có nghĩa là phần của trục gá;

- Ki là hệ số biến dạng đàn hồi đối với một vật liệu cụ thể (theo sách tham khảo).

- Để tính toán gần đúng độ biến dạng đàn hồi cho một ống thép, ống đồng có đường đi đến 4 cm, giá trị hệ số là 1,02 được giả thiết.

- Đối với các chất tương tự có đường kính trong lớn hơn 4 cm, con số này sẽ bằng 1,014.

Để biết chính xác góc mà vật liệu cần được uốn cong, có tính đến bán kính chuyển động của ống, công thức được áp dụng:

- ∆c là góc quay của trục trung tuyến;

- Ki là hệ số hồi lưu theo sách tham khảo.

Khi bán kính mong muốn lớn hơn 2-3 lần so với tiết diện của thanh rỗng thì lấy hệ số hồi lưu là 40-60.

Xem video

Bán kính uốn của ống thiết bị tiếp nhận trong đời sống và công nghiệp

Trên thị trường xây dựng, bạn có thể tìm thấy một số lượng lớn các thiết bị sử dụng cá nhân để uốn ống, từ lò xo đơn giản nhất đến máy cơ điện phức tạp với nguồn cấp thủy lực.

Máy uốn ống thủ công

Máy uốn ống loại này có giá thành rẻ, thiết kế đơn giản, trọng lượng và kích thước thấp, quá trình uốn phôi xảy ra do nỗ lực thể chất của người thợ. Theo nguyên lý hoạt động, các loại côn tay do ngành sản xuất có thể được chia thành các loại sau.

Cần gạt. Uốn được tạo ra bởi một đòn bẩy lớn, giúp giảm nỗ lực của cơ. Trong các thiết bị như vậy, phôi được đưa vào một trục gá có hình dạng và kích thước nhất định (đột lỗ) và với sự trợ giúp của đòn bẩy, sản phẩm sẽ bao quanh bề mặt mẫu - kết quả là thu được một phần tử của một biên dạng nhất định. Thiết bị đòn bẩy cho phép bạn có được bán kính cong 180 độ và phù hợp với các đường ống kim loại mềm có đường kính nhỏ (lên đến 1 inch). Để có được các vòng tròn với nhiều kích cỡ khác nhau, người ta sử dụng các đột lỗ có thể thay thế được; để tạo điều kiện thuận lợi cho công việc, nhiều kiểu máy được trang bị bộ truyền động thủy lực.

Cơm. 7 Phần đính kèm nỏ loại cầm tay

Nỏ. Trong quá trình vận hành, phôi được đặt trên hai con lăn hoặc điểm dừng, và sự uốn cong xảy ra do áp lực lên bề mặt của nó giữa các điểm dừng của cú đấm của một hình dạng và mặt cắt nhất định. Các thiết bị có đầu phun đột có thể thay thế và các điểm dừng có thể di chuyển được cho phép bạn đặt bán kính uốn của ống thép hoặc phôi kim loại màu.

Đế uốn được gắn trên một thanh có thể di chuyển bằng bánh vít, áp suất chất lỏng thủy lực với phun bằng tay hoặc bằng thủy lực truyền động bằng điện. Các thiết bị như vậy cho phép uốn ống làm bằng vật liệu mềm có đường kính đến 100 mm.

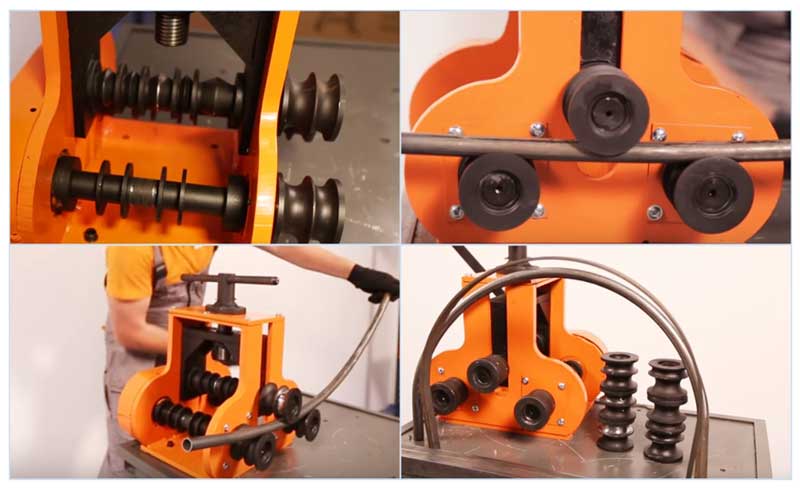

Bộ ba con lăn (cuộn uốn ống). Đây là loại thiết bị uốn ống phổ biến nhất trong cuộc sống hàng ngày và công nghiệp, chúng hoạt động trên nguyên tắc cán nguội. Về mặt cấu tạo, chúng được chế tạo dưới dạng hai con lăn, theo dòng mà phôi được lắp đặt, con lăn thứ ba được đưa dần lên bề mặt, đồng thời lăn sản phẩm theo các hướng khác nhau. Kết quả là, phôi được biến dạng mà không bị nhăn một phần lớn hơn so với các máy uốn ống thủ công khác.

Một tính năng đặc biệt của thiết bị là không thể có được bán kính cong nhỏ (giá trị thông thường là 3 - 4 của đường kính trong).

Tất cả các thiết bị trên đều là thiết bị không có trục quay, do đó chúng không hiệu quả khi uốn các sản phẩm có thành mỏng, cũng không nên sử dụng chúng khi làm việc với phôi có mối nối hàn của thành - trong quá trình biến dạng dẻo, có thể mở các phần riêng lẻ của đường may.

Cơm. 8 cuộn uốn ống

Máy uốn ống điện cơ

Các đơn vị cơ điện chủ yếu được sử dụng trong công nghiệp và cung cấp các quy trình công nghệ sau đây.

Cúi trần. Máy được sử dụng khi gia công phôi, để uốn bán kính 3 - 4 D., có khả năng uốn ống thành dày cho ngành nội thất và xây dựng, đường ống chính. Máy có thiết kế và điều khiển đơn giản nhất so với các loại khác, chúng được phân biệt bởi kích thước và trọng lượng tổng thể nhỏ.

Tăng cường xử lý.Các đơn vị hoạt động trên công nghệ đặc biệt để nâng cấp toa xe với một đơn vị bổ sung được thiết kế để có được những khúc cua phức tạp mà không làm mỏng thành xe. Chúng được sử dụng để sản xuất các cuộn dây có hình dạng khác nhau trong kỹ thuật nhiệt điện, lò hơi và công nghiệp đun nước.

Uốn cong. Các đơn vị loại này cho phép uốn chất lượng cao các phần tử có thành mỏng với đường kính ngoài lên đến 120 mm. Máy công nghiệp có thể tự động hoặc bán tự động điều khiển số.

Ba cuộn uốn. Thiết kế được sử dụng rộng rãi để uốn bất kỳ kim loại và hợp kim nào, nó rất linh hoạt: nó hoạt động tốt với hình dạng tròn hoặc hình chữ nhật, các góc và các tấm phẳng. Tính linh hoạt của thiết bị đạt được bằng cách thay đổi các cuộn với các loại bề mặt làm việc và kích thước khác nhau.

Với sự trợ giúp của bộ phận này, thật tiện lợi khi uốn các phần tử có chiều dài lớn với cùng bán kính cong lớn trong suốt.

Cơm. 9 Máy uốn ống công nghiệp

Ống nhựa kim loại

Khi ống nhựa kim loại lan rộng, nhiều người bắt đầu sử dụng chúng trong tất cả các phương tiện liên lạc có thể có. Chúng đáng tin cậy, thiết thực, rẻ tiền và dễ cài đặt. Nhưng làm thế nào để uốn ống nhựa kim loại? Để làm được điều này, người ta sử dụng lao động thủ công đơn giản (nếu kim loại trong ống mềm), hoặc phương pháp uốn bằng lò xo (nó đã được thảo luận ở trên). Bắt buộc phải đáp ứng điều kiện là không thể uốn ống nhựa kim loại quá 15 độ cho mỗi 2 cm. Nếu thông số này bị bỏ qua, đường ống có thể trở nên không sử dụng được do một lượng lớn hư hỏng.

Hành vi của các mặt cắt hình tròn, hình vuông và hình chữ nhật, các kiểu phá hủy

- Bức tường bên ngoài, đã trở nên mỏng, hút về phía một chỗ phình ra hướng về trục trung tuyến của đường ống. Điều này dẫn đến thực tế là tiết diện của nó bị biến dạng.

- Khi độ bền kéo của sản phẩm bị vượt quá, nó sẽ bị gãy dọc theo mặt phẳng uốn bên ngoài.

Cấu hình hình vuông và hình chữ nhật hoạt động như thế nào:

- Các thành ống của chúng phải chịu ứng suất nén và kéo, cả trên mặt phẳng bên ngoài và bên trong của chỗ uốn cong, ở mức tối đa.

- Vật liệu ngày càng có xu hướng biến dạng, chủ nhân khó có thể kiểm soát được chúng.

- Vật liệu biên dạng ở bên trong chỗ uốn cong có xu hướng mở rộng theo chiều dọc. Đồng thời, nó chảy theo chiều ngang dọc theo phần cuối của sản phẩm. Những ứng suất này làm thụt vào các thành ống được bố trí theo chiều dọc. Trong trường hợp này, hình vuông của mặt cắt ngang bị biến dạng. Nó có được một cấu hình hình thang.

- Mặt cắt ngang của hình chữ nhật và hình vuông không truyền lực kẹp giữa hàm uốn và kẹp được tốt.

- Biên dạng có xu hướng trượt dọc theo khối khi bắt đầu uốn cong. Đồng thời, anh ta có thể cọ xát dẫn đến mài mòn thiết bị.

Hành vi của vật liệu có tiết diện tròn khi nó bị uốn cong:

- Vật liệu ít bị biến dạng ở những vùng có ứng suất cao nhất. Các vị trí chịu nén / giãn lớn nhất nằm dọc theo tiếp tuyến của đường tâm với mặt cắt ngang.

- Hình dạng tròn cho phép kim loại trải đều theo mọi hướng trong quá trình uốn. Nhờ trình hướng dẫn này, việc kiểm soát các quá trình biến dạng vật liệu trở nên dễ dàng hơn.

- Nhờ mặt cắt tròn của nó, ống truyền lực tốt giữa các hàm uốn và kẹp.

- Khi uốn ống tròn dọc theo bán kính, chúng thực tế không trượt trong dụng cụ.

Các phương pháp uốn ống và lợi ích của chúng

Uốn ống là một công nghệ trong đó chuyển hướng mong muốn của đường ống được tạo ra bằng tác động vật lý lên phôi, phương pháp này có những ưu điểm sau:

- Giảm tiêu thụ kim loại, không có mặt bích bộ điều hợp, khớp nối và ống nhánh trong đường dây.

- Giảm chi phí nhân công trong quá trình lắp đặt đường ống so với hàn các mối nối.

- Tổn thất thủy lực thấp do tiết diện không thay đổi.

Cơm. 3 cái gá để uốn ống

- Cấu trúc kim loại không thay đổi, các thông số vật lý và hóa học của nó so với hàn.

- Chất lượng cao niêm phong, dây chuyền có cấu trúc đồng nhất mà không có đứt gãy và khớp nối.

- Thẩm mỹ đường cao tốc

Có hai công nghệ uốn chính - uốn nóng và uốn nguội, các vật cố định và phương pháp có thể được chia thành các loại sau:

- Theo loại tác động vật lý, bộ uốn ống có thể bằng tay và bằng điện với truyền động cơ khí hoặc thủy lực.

- Theo công nghệ uốn - trục gá (uốn với sự hỗ trợ của bộ phận bảo vệ bên trong đặc biệt), trục không trục, và máy cán có trục lăn.

- Theo hồ sơ - việc lắp đặt cho các sản phẩm hình chữ nhật hoặc hình tròn bằng kim loại.

Cơm. 4 Phương pháp uốn ống nóng

uốn nóng

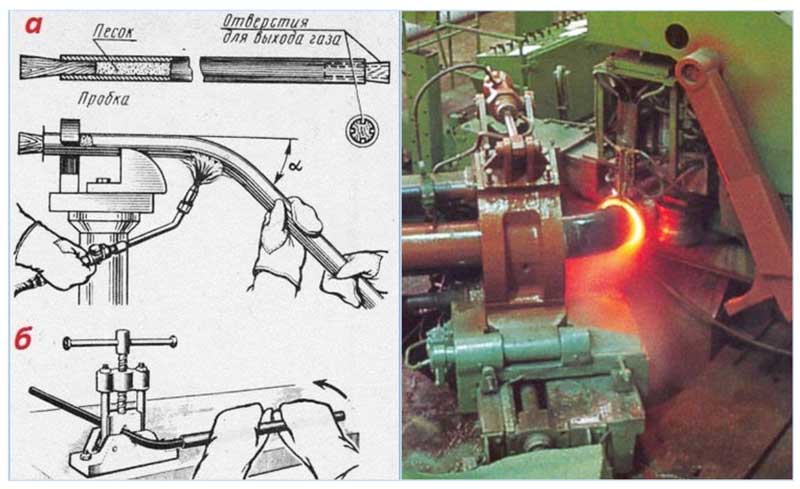

Công nghệ phổ biến trong cuộc sống hàng ngày được sử dụng trong trường hợp không có máy uốn ống hoặc không thể làm việc theo phương pháp nguội, quy trình bao gồm một số thao tác:

- Phôi được lấp đầy bằng cát hạt mịn sông không có tạp chất lạ ở dạng khô. Để làm điều này, một phích cắm được cắm vào từ một đầu, đổ cát vào và đóng lỗ ở phía bên kia.

- Nơi uốn được nung nóng đến nhiệt độ không quá 900 độ để tránh quá nhiệt, và thực hiện cuộn cơ học dần dần trơn tru của phần xung quanh khuôn tròn.

- Vào cuối quá trình, các phích cắm được tháo ra và cát được đổ ra khỏi phôi.

Phương pháp uốn nguội cho ống tròn

Các phương pháp lạnh có những ưu điểm không thể phủ nhận so với các công nghệ nóng: chúng không làm xáo trộn cấu trúc của kim loại, năng suất cao hơn và yêu cầu ít chi phí hơn. Với uốn nguội, các khuyết tật sau xảy ra:

- giảm tiết diện ống từ bên ngoài của biên dạng;

- cong ở chỗ uốn cong dưới dạng gấp khúc ở bên trong;

- thay đổi hình dạng biên dạng tại các đoạn uốn của ống từ hình tròn sang hình bầu dục.

Cơm. 5 phôi thép uốn từ thanh kim loại trong cuộc sống hàng ngày

Thông thường, các khuyết tật như vậy xảy ra trong quá trình biến dạng của ống có thành mỏng, do đó, trong quá trình vận hành với chúng, một bộ phận bảo vệ bên trong được sử dụng - một trục gá lắp vào khoang bên trong.

Trục gá là một thiết bị bao gồm một thanh cứng có các đoạn chuyển động được trên cạnh có dạng hình cầu hoặc hình bán cầu. Trước khi vận hành, thiết bị được đặt trong khoang bên trong của phôi sao cho các phần tử chuyển động của nó nằm ở điểm uốn, khi kết thúc quy trình, trục gá được lấy ra khỏi phần tử đã hoàn thiện và quá trình này được lặp lại.

Bán kính uốn ống

Bán kính uốn ống

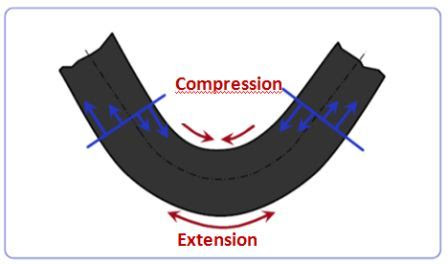

Uốn ống là một quá trình công nghệ, do tác dụng của tải trọng bên ngoài, độ dốc của trục hình học của ống thay đổi. Trong trường hợp này, các biến dạng đàn hồi và dẻo đàn hồi xảy ra trong kim loại của thành ống. Ứng suất kéo xảy ra ở phần bên ngoài của khum và ứng suất nén xảy ra ở phần bên trong. Kết quả của những ứng suất này, thành ngoài của ống so với trục uốn bị kéo căng, và thành trong bị nén. Trong quá trình uốn ống, sự thay đổi hình dạng của mặt cắt ngang xảy ra - mặt cắt hình khuyên ban đầu của ống biến thành hình bầu dục. Độ noãn lớn nhất của mặt cắt được quan sát thấy ở phần trung tâm của khum và giảm dần về phía đầu và cuối của khum. Điều này được giải thích là do ứng suất kéo và nén lớn nhất trong quá trình uốn xảy ra ở phần trung tâm của chỗ uốn. Độ noãn của mặt cắt tại chỗ uốn cong không được vượt quá: đối với ống có đường kính đến 19 mm - 15%, đối với ống có đường kính từ 20 mm trở lên - 12,5%. Tỷ lệ noãn của phần Q tính bằng phần trăm được xác định theo công thức:

trong đó Dmax, Dmin, Dnom là đường kính ngoài lớn nhất, nhỏ nhất và danh nghĩa của ống tại chỗ uốn cong.

Ngoài sự hình thành các noãn trong quá trình uốn, đặc biệt đối với các ống có thành mỏng, các nếp gấp (nếp gấp) đôi khi xuất hiện trên phần lõm của đoạn uốn. Sự bạc màu và nhăn nheo ảnh hưởng xấu đến hoạt động của đường ống, vì chúng làm giảm diện tích dòng chảy, tăng sức cản thủy lực và thường là nơi gây tắc nghẽn và tăng ăn mòn đường ống.

Theo các yêu cầu của Gosgortekhnadzor, bán kính uốn của ống thép, ống uốn cong, bộ bù và các phần tử uốn cong khác của đường ống ít nhất phải là các giá trị sau:

khi uốn bằng cách nhồi trước với cát và gia nhiệt - ít nhất là 3,5 DH.

khi uốn trên máy uốn ống ở trạng thái nguội mà không cần chà nhám - tối thiểu 4DH,

khi uốn với các nếp gấp bán tôn (ở một mặt) mà không nhồi cát, nung nóng bằng lò đốt khí hoặc trong các lò đặc biệt - ít nhất 2,5 DH,

đối với các khúc uốn cong được thực hiện bằng cách kéo hoặc dập nóng, ít nhất một DH.

Cho phép uốn các ống có bán kính uốn nhỏ hơn chỉ dẫn trong ba đoạn đầu, nếu phương pháp uốn đảm bảo làm mỏng thành ống không quá 15% chiều dày theo yêu cầu của tính toán.

Các phương pháp uốn ống chính sau đây được sử dụng tại các kho và nhà máy thu mua ống, cũng như các địa điểm lắp đặt: uốn nguội trên máy uốn và cố định ống, uốn nóng trên máy uốn ống có gia nhiệt trong lò nung hoặc dòng điện cao tần, uốn theo nếp gấp , uốn cong trong điều kiện đầy cát nóng.

Chiều dài của ống L, cần thiết để có được phần tử uốn cong, được xác định theo công thức:

L = 0,0175 Rα + l,

trong đó R là bán kính uốn cong của ống, mm;

α — góc uốn ống, deg;

l - đoạn thẳng dài 100-300 mm, cần thiết để kẹp ống trong quá trình uốn (tùy thuộc vào thiết kế của thiết bị).

1. Nêu tên các dung sai cho độ noãn của đoạn ống.

2. Mức độ phóng noãn được tính theo phần trăm như thế nào?

3. Bán kính uốn nào được phép theo yêu cầu của Gosgortekhnadzor khi uốn ống theo nhiều cách khác nhau?

4. Làm thế nào để xác định chiều dài của ống để có được phần tử uốn cong?

Tất cả các tài liệu của phần "Xử lý đường ống":

● Làm sạch và làm thẳng đường ống

● Mặt bích của đầu ống, phụ kiện và lỗ

● Luồn ren và lăn ren trên đường ống

● Bán kính uốn ống

● Uốn ống lạnh

● Uốn ống nóng

● Cắt và xử lý các đầu ống

● Xử lý ống màu

● Chế biến ống nhựa và thủy tinh

● Chuẩn bị và sửa đổi các phụ kiện

● Sản xuất miếng đệm trong các cửa hàng và xưởng sản xuất ống

● Các quy định an toàn đối với quá trình xử lý đường ống

Trên trang web của chúng tôi, bạn sẽ tìm thấy nhiều thông tin hơn về uốn kim loại tấm Đọc bài viết Số hóa công việc của máy uốn

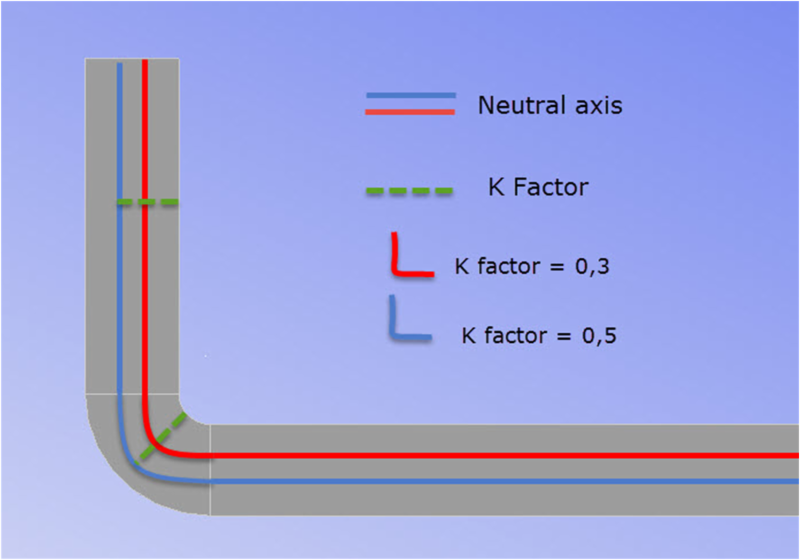

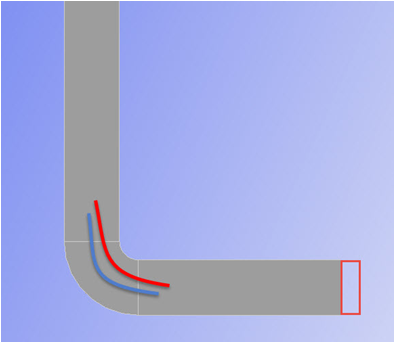

Hệ số K (hệ số đường trung tính)

Khi uốn trên máy uốn tấm, mặt trong của tấm kim loại bị nén, ngược lại, mặt ngoài bị kéo căng. Điều này có nghĩa là có một vị trí trên tấm mà các sợi không bị nén cũng như không bị kéo căng ra. Nơi này được gọi là "đường trung tính". Khoảng cách từ bên trong nếp gấp đến đường trung tính được gọi là hệ số K, hệ số vị trí của đường trung hòa.

Không thể thay đổi hệ số này vì nó là không đổi đối với từng loại vật liệu. Nó được biểu thị dưới dạng phân số và hệ số K càng nhỏ, đường trung tính sẽ nằm càng gần với bán kính bên trong của trang tính.

K-factor = tinh chỉnh

Giá trị hệ số K ảnh hưởng đến khối lượng bản sàn, có lẽ không nhiều bằng bán kính bộ phận, nhưng cần được tính đến khi tinh chỉnh các tính toán khối lượng cố định. Hệ số K càng nhỏ thì vật liệu càng bị kéo căng và bị “đẩy ra ngoài”, làm cho phôi có kích thước “lớn hơn”.

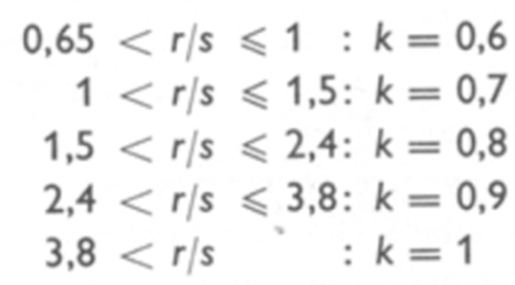

Dự đoán hệ số K

Trong hầu hết các trường hợp, chúng tôi có thể dự đoán và điều chỉnh hệ số K khi thực hiện tính toán kho sàn.

Cần thực hiện một số thử nghiệm trên rãnh chữ V đã chọn và đo bán kính của chi tiết. Nếu bạn cần tính toán hệ số K chính xác hơn, bạn có thể sử dụng công thức hệ số K uốn dưới đây:

Giải pháp ví dụ:

B = 150 + 100 + 60 + BA1 + BA2

Dự đoán hệ số K

B1: R / S = 2 => K = 0,8

B2: R / S = 1,5 => K = 0,8

Cả hai nếp gấp nhỏ hơn hoặc bằng 90 °:

nghĩa là:

B1 = 3,14 x 0,66 x (6 + ((4 × 0,8) / 2) - 2 x 10

B1 = -4,25

B2 = 3,14 x 0,5 x (8 + ((4 × 0,8) / 2) - 2 x 12

B2 = -8,93

Tổng cộng:

B = 150 + 100 + 60 + (-4,25) + (-8,93)

B = 296,8mm

Tác giả của phương pháp: Julio Alcacer, Giám đốc kinh doanh quốc tế Công cụ phanh báo chí Rolleri

Bình luận của Dreambird

Tấm kim loại gia công trong sản xuất hiện đại thường được sử dụng để sản xuất các bộ phận mà ở đó độ chính xác về kích thước là rất quan trọng. Hơn nữa, trong một môi trường mà tốc độ sản xuất là tối quan trọng và quyết định xem nhà thầu phụ có nhận được đơn đặt hàng sản xuất các bộ phận hay không, các nhà sản xuất cố gắng tránh lãng phí thời gian làm thủ công, thực hiện nhiều thử nghiệm và sửa chữa sai lầm. Phương pháp được sử dụng trong bài báo chắc chắn có thể được coi là chính xác và các công thức được trình bày trong đó rất hữu ích, nhưng việc sử dụng chúng liên tục trong tính toán dẫn đến chi phí thời gian bổ sung trong sản xuất.

Máy ép phanh ngày nay thường được trang bị chân đế CNC và trình tự uốn cho một sản phẩm cụ thể có thể được thiết lập trên máy tính ngay sau khi thiết kế sản phẩm. Nếu có tập tin hình học doa phẳng làm sẵn, trình tự uốn cần thiết để thực hiện cũng được tính toán trên máy tính sau khi nhập trực tiếp tập tin này vào giải pháp CAD / CAM uốn chuyên dụng.

Giải pháp phần mềm độc lập hiện đại của Radbend, một phần của bộ CAD / CAM kim loại tấm của Radan, là ứng dụng hàng đầu thế giới về tính chất này. Tất cả các tính toán được trình bày trong bài báo được kết hợp trong Radbend dưới dạng thuật toán và không yêu cầu tính toán thủ công. Phần được uốn cong trong môi trường Radbend như thực tế, sau đó các cạnh "quá dài" được cắt để có độ chính xác tuyệt đối. Tiếp theo, sản phẩm đã được uốn cong sẽ được gửi đến mô-đun Radan3D, nơi một khoảng trống được tạo trên cơ sở của nó, chiều dài của sản phẩm này được tính toán có tính đến độ phù hợp đã thực hiện trước đó trong Radbend. Do đó, trong quá trình sản xuất sản phẩm, tất cả các thông số yêu cầu sẽ được quan sát và quá trình xử lý sẽ được thực hiện chính xác ngay từ cách tiếp cận đầu tiên.

Radbend cho phép bạn xác định trước khả năng sản xuất của một bộ phận bằng cách tạo và hiển thị bằng đồ thị một trình tự uốn và mô phỏng gia công hoàn chỉnh, giúp bạn chọn công cụ và đặt các điểm dừng. Với mô-đun này, bạn có thể tránh được các sự cố thường phát sinh trong sản xuất - ngăn ngừa va chạm giữa dụng cụ, phôi và các bộ phận máy.