ИСК

1. Методът на директно втечняване на въглища, който включва следните етапи:

(1) приготвяне на въглищна суспензия от сурови въглища и катализатор;

(2) смесване на въглищната суспензия с водород и предварителна обработка на сместа, последвано от подаването й в реакционната система за провеждане на реакцията на втечняване;

(3) отделяне на реакционните продукти, изтеглени от реактора в сепаратор (9, 10) за образуване на течна фаза и газова фаза, при което течната фаза се подлага на фракциониране в дестилационна колона (11) при атмосферно налягане за получаване на продукт под формата на фракция от дизелово гориво и остатъчен продукт;

(4) подаване на остатъчния продукт, получен в колоната за атмосферно налягане, към колона за вакуумна дестилация (12) за разделяне на дестилат и остатък;

(5) смесване на фракцията на дизеловото гориво и дестилата за образуване на смес и след това подаване на сместа към реактор за хидрообработка с кипящ слой с принудителна циркулация (13) за извършване на процеса на хидрогениране;

(6) фракциониране на продуктите от хидрогениране в нефтопродукти и разтворител донор на водород, рециклиран към етап (1).

2. Метод съгласно претенция 1, при който етап (1) включва следните операции:

(а) превръщане на суровите въглища във въглищен прах с даден размер на частиците след сушене и смилане на суровите въглища в апарат за предварителна обработка; (b) обработване на катализаторната суровина (3) и въглищния прах в апарата за приготвяне на катализатор (4) за получаване на ултрафин прах от катализатор за втечняване на въглища; (c) смесване в апарата (5) за приготвяне на суспензия от катализатора за втечняване на въглища и въглищен прах с разтворител-донор на водород (16) за образуване на въглищна суспензия.

3. Метод съгласно претенция 1, при който етапът на реакцията на втечняване на въглища включва следните стъпки:

(а) подаване на въглищната суспензия след смесването й с водород (6) и предварителното й загряване в първия реактор с кипящ слой (7) с принудителна циркулация за провеждане на реакцията на втечняване за получаване на реакционни продукти, напускащи реактора; (b) подаване на реакционните продукти, напускащи първия реактор с кипящ слой (7), след смесването им с водород, към втория реактор с кипящ слой (8) с принудителна циркулация за продължаване на реакцията на втечняване, като споменатите реактори с кипящ слой работят при следващата реакция условия: реакционна температура 430-465°С; реакционно налягане 15-19 MPa; съотношението на количествата газ и течност 600-1000 nl/kg; обемна норма на въглищна суспензия 0,7-1,0 t/m3 h; степента на добавяне на катализатора Fe/сухи въглища = 0,5-1,0 тегл.%.

4. Метод съгласно претенция 1, при който етап (3) включва следните операции:

(а) подаване на потока от реакционни продукти във високотемпературен сепаратор (9) за разделяне на газова фаза и течна фаза, докато температурата във високотемпературния сепаратор се поддържа при 420°С;

(b) подаване на газовата фаза от високотемпературния сепаратор (9) към нискотемпературния сепаратор (10) за по-нататъшно разделяне на газ и течност, докато температурата в нискотемпературния сепаратор се поддържа при стайна температура.

5. Метод съгласно претенция 2, при който като катализатор за втечняване се използва -FeOOH, чийто частици имат диаметър 20-30 nm и дължина 100-180 nm, а катализаторът съдържа сяра в моларно съотношение на S/Fe=2.

6. Метод съгласно претенция 1, при който хидрогенирането в етап (5) се извършва при следните условия: реакционна температура 330-390°С; реакционно налягане 10-15 MPa; съотношението на количествата газ и течност 600-1000 nl/kg; космическа скорост 0,8-2,5 h-1.

7. Метод съгласно претенция 1, характеризиращ се с това, че рециклираният донорен разтворител на водород е хидрогениран втечнен нефтен продукт с точка на кипене в диапазона от 220-450°С.

8. Метод съгласно претенция 1, характеризиращ се с това, че остатъкът в колоната за вакуумна дестилация (12) има съдържание на твърди вещества от 50-55% тегловни.

9. Метод съгласно претенция 1, при който сместа от фракцията на дизеловото гориво, напускаща колоната с атмосферно налягане, и дестилата от вакуумната колона има точка на кипене C 5 в диапазона от 530°C.

10.2. Процес съгласно претенция 1, при който реакторът за хидрообработка с кипящ слой с принудителна циркулация (13) е вътрешен реактор, при който циркулационна помпа е монтирана близо до дъното на реактора и катализаторът в реактора може да бъде заменен по време на работа.

ИСК

1. Метод за изгаряне на въглища, включващ изсушаването им, смилането им до фино диспергирано състояние, смесване на смлени въглища с насочен кислород-съдържащ газов поток и изгаряне, характеризиращ се с това, че смлените въглища се нагряват до температура на полукоксуване при най-малко 500 ° C, от него се отделят летливи газообразни въглеводороди, които допълнително се разделят на течни и газообразни фракции чрез кондензация, а полукоксът, получен чрез нагряване на смлените въглища, се смесва с насочения кислород-съдържащ газов поток и се изгаря.

2. Метод съгласно претенция 1, характеризиращ се с това, че изсушаването на смлените въглища се извършва едновременно с смилането на въглищата.

3. Метод съгласно претенция 1, характеризиращ се с това, че смлените въглища се нагряват до температура на полукоксуване чрез смесването им с газообразен топлоносител.

4. Метод съгласно претенция 1, характеризиращ се с това, че смлените въглища се нагряват до температурата на полукоксуване чрез смесването им с твърд топлоносител с температура 800-1300°С.

5. Метод съгласно претенция 3, характеризиращ се с това, че газообразният топлоносител са газове, образувани при изгарянето на поне част от летливи газообразни въглеводороди.

6. Метод съгласно претенция 3, характеризиращ се с това, че газообразната охлаждаща течност са газовете, образувани при изгарянето на поне част от получения полукокс.

7. Метод съгласно претенция 4, характеризиращ се с това, че твърдият топлоносител е полученият полукокс.

8. Метод съгласно претенция 4, характеризиращ се с това, че твърдият топлоносител е кварцов пясък.

9. Метод съгласно претенция 4, характеризиращ се с това, че твърдият топлоносител е керамичен диспергиран материал.

10. Метод съгласно претенция 4, характеризиращ се с това, че твърдият топлоносител е въглища.

11. Метод съгласно претенция 4, характеризиращ се с това, че твърдият топлоносител е оксид на неорганично вещество с размер на фракцията 0,5-5 mm.

12. Метод съгласно претенция 9, или 10, или 12, характеризиращ се с това, че охлаждащата течност след употреба се отделя от полукокса чрез пресяване.

13. Метод съгласно претенция 1, характеризиращ се с това, че газообразната фракция на летливите въглеводороди се изгаря напълно или частично.

14. Метод съгласно претенция 13, характеризиращ се с това, че газообразната фракция на летливите въглеводороди се пречиства от сяросъдържащи вещества преди изгаряне.

15. Метод съгласно претенция 1, характеризиращ се с това, че нагряването на смлените въглища до температурата на полукоксуване се извършва във вихрова камера чрез смесването им с горещ газ.

Отговори на параграф 19

1. Кои са основните природни източници на въглеводороди, които познавате?Нефт, природен газ, шисти, въглища.

2. Какъв е съставът на природния газ? Покажете на географската карта най-важните находища: а) природен газ; кипене; в) въглища.

3. Какви предимства има природният газ пред другите горива? За какви цели се използва природният газ в химическата промишленост?Природният газ, в сравнение с други източници на въглеводороди, е най-лесният за добив, транспорт и обработка. В химическата промишленост природният газ се използва като източник на нискомолекулни въглеводороди.

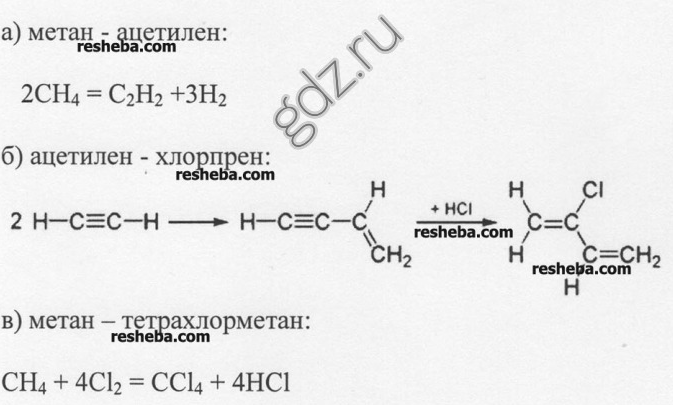

4. Напишете уравненията на реакцията за получаване на: а) ацетилен от метан; б) хлоропренов каучук от ацетилен; в) тетрахлорметан от метан.

5. Каква е разликата между свързаните нефтени газове и природния газ Свързаните газове са летливи въглеводороди, разтворени в нефт. Изолирането им става чрез дестилация. За разлика от природния газ, той може да бъде освободен на всеки етап от развитието на нефтено находище.

6.Опишете основните продукти, получени от свързаните нефтени газове Основни продукти: метан, етан, пропан, n-бутан, пентан, изобутан, изопентан, n-хексан, n-хептан, хексан и хептан изомери.

7. Назовете най-важните нефтопродукти, посочете техния състав и областите на тяхното приложение.

8. Какви смазочни масла се използват в производството?Масла за скорости, индустриални масла, режещи масла за металорежещи машини и др.

9. Как се извършва дестилацията на масло?

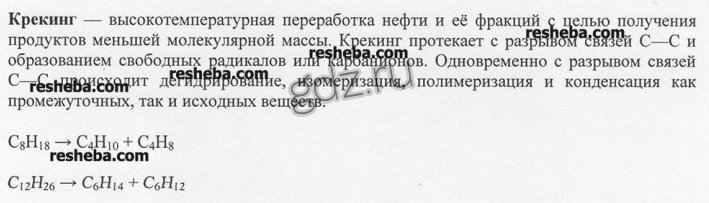

10. Какво е крекинг на маслото? Направете уравнение за реакциите на разделяне на въглеводороди и в този процес.

11. Защо при директна дестилация на нефт е възможно да се получи не повече от 20% бензин?Защото съдържанието на бензиновата фракция в маслото е ограничено.

12. Каква е разликата между термичен крекинг и каталитичен крекинг? Дайте описание на бензините за термичен и каталитичен крекинг.При термичен крекинг е необходимо реагентите да се нагряват до високи температури, при каталитичния крекинг въвеждането на катализатор намалява енергията на активиране на реакцията, което може значително да намали реакцията температура.

13. Как на практика може да се разграничи крекирания бензин от бензина с право пускане?Крекираният бензин има по-високо октаново число от бензина с право пускане, т.е. по-устойчиви на детонация и се препоръчват за използване в двигатели с вътрешно горене.

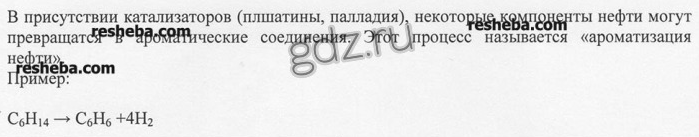

14. Какво е ароматизиране на маслото? Напишете реакционни уравнения, които обясняват този процес.

15. Кои са основните продукти, получени при коксуващи въглища?Нафталин, антрацен, фенантрен, феноли и въглищни масла.

16. Как се произвежда и къде се използва коксът Коксът е сив порест твърд продукт, получен чрез кокосови въглища при температури 950-1100°C без кислород. Използва се за топене на желязо, като бездимно гориво, средство за редуциране на желязна руда и бакпулвер за зареждащи материали.

17. Кои са основните продукти, получени: а) от каменовъглен катран; б) от катранена вода; в) от коксов газ? Къде се прилагат? Какви органични вещества могат да се получат от коксов газ? а) бензол, толуен, нафталин - химическа промишленост б) амоняк, феноли, органични киселини - химическа промишленост в) водород, метан, етилен - гориво.

18. Припомнете си всички основни начини за получаване на ароматни въглеводороди. Каква е разликата между методите за получаване на ароматни въглеводороди от коксуващите се продукти от въглища и нефт? Напишете уравненията на съответните реакции Те се различават по методите на получаване: първичното рафиниране на нефт се основава на разликата във физичните свойства на различните фракции, а коксуването се основава само на химичните свойства на въглищата.

19. Обяснете как в процеса на решаване на енергийните проблеми в страната ще се подобрят начините за преработка и използване на природни въглеводородни ресурси Търсене на нови енергийни източници, оптимизиране на процесите на добив и рафиниране на нефт, разработване на нови катализатори за намаляване на себестойност на цялата продукция и др.

20. Какви са перспективите за получаване на течно гориво от въглища В бъдеще е възможно получаването на течно гориво от въглища, при условие че се намалят разходите за неговото производство.

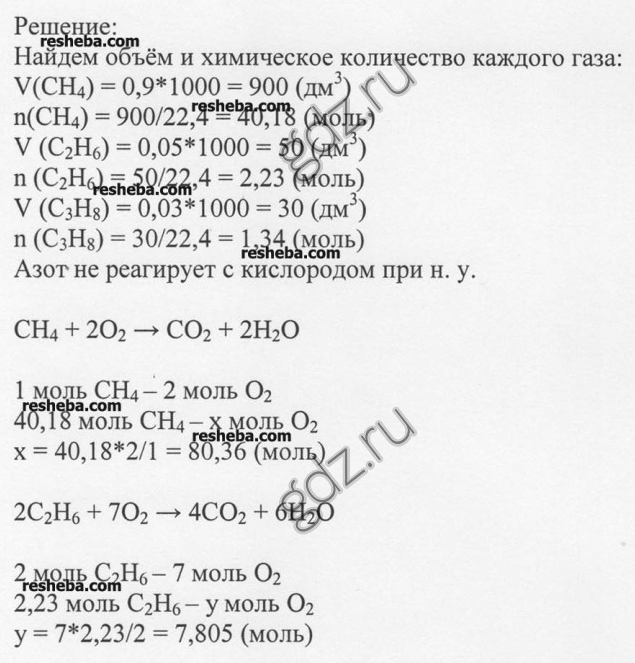

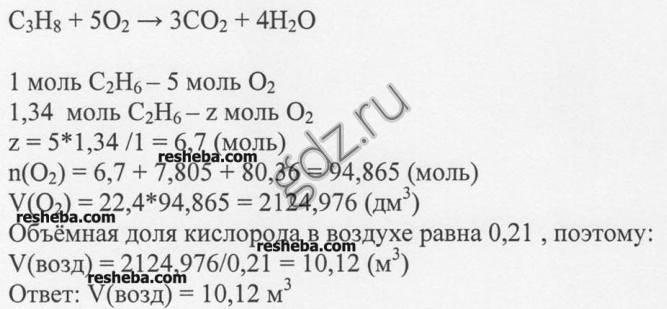

Задача 1. Известно е, че газът съдържа 0,9 метан, 0,05 етан, 0,03 пропан, 0,02 азот в обемни части. Какъв обем въздух е необходим за изгаряне на 1 m3 от този газ при нормални условия?

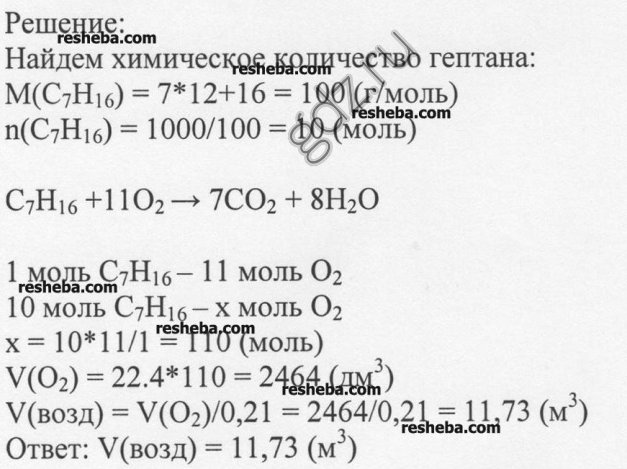

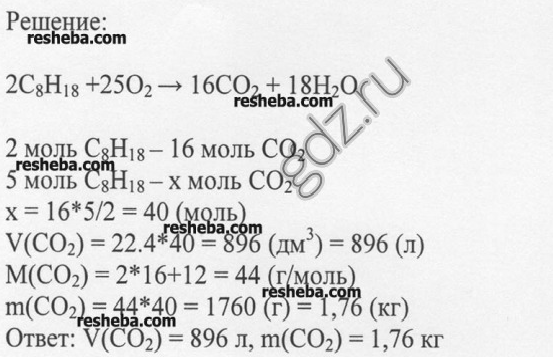

Задача 3. Изчислете какъв обем (в l) и каква маса (в kg) въглероден оксид (IV) ще се получи при изгаряне на 5 мола октан (н.о.).

2 Хидрогениране

Хидрогенирането на кафяви въглища е процес на директна преработка на въглища в синтетични горива в течни и газообразни агрегатни състояния, който протича при високо налягане и относително висока температура.

Тази посока на преработка на въглища се изследва в различни страни по света.В чужбина тази технология получи най-голямо индустриално внедряване в Южна Африка, където работят четири завода, с общ годишен капацитет от около 8-10 милиона тона течно гориво. Работата се извършва с помощта на патентована технология SASOL, базирана на подобрения метод на Фишер-Тропш. Като се има предвид, че SASOL има политика на поддържане на високи плащания за правото на използване на технологията, това води до висока цена на индустриалното й внедряване в други страни.[]

Приготвянето на кафяви въглища включва раздробяване, сушене, приготвяне на въглищно-хидрогенатна паста. Смилането се извършва до размер на частиците по-малък от 0,1 mm - за повишаване на реактивността на повърхността се изпълнява в дезинтегратори. В този случай външната специфична повърхност се увеличава с 20-30 пъти, обемът на преходните пори - с 5-10 пъти. След това въглищата се изсушават. Порите са пълни с влага, което предотвратява проникването на реагенти във въглищната материя, тя се освобождава по време на процеса в реакционната зона, намалявайки парциалното налягане на H2, а също така увеличава количеството на отпадъчните води. За сушене се използват тръбни парни сушилни, вихрови камери, сушилни тръби, в които въглищата се сушат до остатъчна влажност 1,5%. Топлоносителят са горещи димни газове с минимално съдържание на O2 (0,1-0,2%), така че въглищата да не се подлагат на окисляване. Въглищата не се нагряват над 150-200 ° C, за да се избегне намаляване на реактивността.

Изисквания към кафявите въглища, подавани за втечняване

На базата на голям експериментален материал е доказано, че въглищата с добра хидравличност съдържат от 65 до 85% С, повече от 5% Н и имат повече от 30% летлив (V) добив. Рационално съдържание на влага на изходните въглища за процеса на хидрогениране - Wrt = 10-15%, съдържание на пепел Ad = 10-12%, стойност d

Най-често срещаната схема на хидрогениране е показана на фигура 1.2 []

Ориз. 1.2 - Схема за получаване на синтетично течно гориво от кафяви въглища

Динамика на потреблението на газ от въглища в света

| Предназначение | Използване през 2001 г., MW за газ | Дял през 2001 г., % | Въведена в експлоатация преди края на 2004 г., MW за газ | Годишно увеличение на капацитета през 2002-2004 г., % |

| Химическо производство | 18 000 | 45 | 5 000 | 9,3 |

| Вътрешноциклова газификация (производство на електричество) | 12 000 | 30 | 11 200 | 31 |

| Синтез на Фишер-Тропш | 10 000 | 25 | ||

| ОБЩА СУМА | 40 000 | 100 | 17 200 | 14,3 |

Представените данни ясно показват ускоряването на динамиката на участието на газификацията на въглищата в световната индустрия. Повишеният интерес към вътрешноцикловата газификация на въглищата в развитите страни се дължи на две причини.

Първо, топлоелектрическите централи с вътрешноциклова газификация са по-малко опасни за околната среда. Благодарение на предварителната обработка на газа се намаляват емисиите на серни оксиди, азотни оксиди и прахови частици.

Второ, използването на двоичен цикъл може значително да повиши ефективността на електроцентралата и следователно да намали специфичния разход на гориво.

В табл. Таблица 2 показва характерните стойности на специфичните емисии и ефективност за ТЕЦ с вътрешноциклова газификация и за ТЕЦ с традиционно изгаряне на въглища.

таблица 2

Специфични емисии и ефективност за топлоелектрически централи с междуциклова газификация и конвенционално изгаряне на въглища

| Параметри | Традиционна електроцентрала с въглища | ТЕЦ с вътрешноциклова газификация |

| Концентрацията на вредни вещества в димните газове (за ТЕЦ, работеща с въглища - по европейски стандарт), mg / m3 - SOх - НЕх — Твърди частици | 130 150 16 | 10 30 10 |

| Електрическа ефективност, % | 33-35 | 42-46 |

Трябва да се отбележи, че специфичните капиталови разходи при използване на вътрешноциклова газификация са около 1500 щатски долара за 1 kW с перспектива за намаляване до 1000-1200 щатски долара, докато за традиционна ТЕЦ, работеща с въглища, специфичните капиталови разходи са около 800-900 щатски долара за 1 kW. Ясно е, че ТЕЦ с вътрешноциклова газификация на твърдо гориво е по-привлекателна при наличието на екологични ограничения на местоположението и при използване на доста скъпо гориво, тъй като разходът на гориво на 1 kW е намален.

Тези условия са характерни за развитите страни.В момента използването на вътрешноциклова газификация на твърди горива се счита за най-обещаващата посока в енергийния сектор.

3.3 Инженерни разработки през миналия век

Понастоящем са идентифицирани следните най-рентабилни области на приложение на метода за газификация:

— газификация на серни и високопепелни горива с последващо изгаряне на получените газове в мощни топлоелектрически централи. Въглищата, добивани годишно в Русия, съдържат около 10 милиона тона сяра, повечето от които при изгаряне се отделят в атмосферата под формата на токсични серни окиси и въглероден сулфид. По време на газификацията на серни въглища се образува сероводород, който може да бъде сравнително лесно извлечен и след това преработен в търговска сяра или сярна киселина.

— газификация на твърди горива за мащабно производство на заместители на природния газ. Това направление е от най-голямо значение за местното газоснабдяване на райони, отдалечени от находища на природен газ и нефт или от магистрални тръбопроводи.

— газификация на твърди горива с цел получаване на синтез-газ, редуциращи газове и водород за нуждите на химическата, нефтохимическата и металургичната промишленост.

Процесът на газификация зависи от много фактори, които влияят върху състава на получения газ и неговата калоричност. В тази връзка все още няма единна общоприета класификация на методите за изпълнение на разглеждания процес. По-долу е дадена една от възможните опции за класификация.

По вид на взрива (газификатор): въздух, въздух-кислород, пара-въздух, пара-кислород.

По налягане: при атмосферно налягане, при повишено налягане.

· по големина на горивните частици: газификация на едрозърнесто (на бучки), дребнозърнесто и пулверизирано гориво.

· според конструктивните особености на реакционната зона: във фиксиран плътен слой гориво, във флуидизиран слой гориво, в пламък на пулверизирани въглища.

по метода на отстраняване на пепелта: в твърда форма, под формата на течна шлака.

По метода на подаване на топлина: с частично изгаряне на гориво в газогенератор, със смесване на гориво с предварително загрят твърд, течен или газообразен топлоносител (регенеративно нагряване), с подаване на топлина през стената на апарата (рекуперативно нагряване).

Въглероден оксид, метални карбонили и правилото за 18 електрона

Многобройни

синтези на базата на въглероден оксид и

водородът представлява огромен

практически, както и теоретични

лихва, както позволяват от двама

най-простите вещества за получаване на най-ценното

органични съединения. И тук

катализата играе важна роля

преходни метали, които са способни на

активира инертните CO молекули и

Х2.

Активирането на молекулите е техният превод в

по-реактивно състояние.

По-специално трябва да се отбележи, че при трансформациите

синтезният газ е широко разработен

нов вид катализа - катализа чрез комплекси

преходни метали или метален комплекс

катализа (виж статията на O.N. Temkin

).

Така

Инертна ли е молекулата на CO? Представителство

за инертността на въглеродния оксид

условен характер. Още през 1890 г. Mond

получен от метален никел и

въглероден оксид първи карбонил

метално съединение, летлива течност

с точка на кипене 43 ° C - Ni (CO)4 .

Историята на това откритие е интересна.

които могат да бъдат класифицирани като случайни. Монд,

изследване на причините за бърза корозия

никелови реактори в производство

сода от NaCl, амоняк и CO2,

установи, че причината за корозията е

присъствие в CO2 примеси

въглероден оксид, който реагира

с никел за образуване на тетракарбонил

Ni(CO)4 .

Това откритие позволи на Mond да продължи

разработват методи за пречистване на никел

чрез производството на летлив карбонил

никел и последващата му термична

разлагане отново до никел и CO. През

25 години също случайно откри карбонил

желязо - Fe(CO)5.

Когато BASF отвори отдавна забравен

стоманен цилиндър с CO, намиращ се на дъното

жълта течност - желязо пентакарбонил,

което постепенно се развива в

резултат от метална реакция

желязо с CO под високо налягане.

Тъй като металните карбонили са

силно токсични съединения, първоначално

отношението на химиците към тях беше много

готино, но в бъдеще бяха

открити невероятни свойства, вкл

включително каталитични, които определят

широкото им приложение, особено в химията

въглероден окис. Имайте предвид, че много

метали във фино диспергирано състояние

може да реагира директно

с въглероден окис, но по този начин

получават само никелови карбонили и

жлеза. Карбонили на други метали

получени чрез възстановяване на техните съединения

в присъствието на CO при висока

натиск.

Съединение

преходни карбонилни комплекси

металите могат да се предскажат въз основа на

18 електронно правило, според което

комплексът ще бъде стабилен, ако сумата

валентни електрони на метал и електрони,

осигурено от лиганда, в нашия случай

CO, ще бъде равно на 18, тъй като в този случай

електронната конфигурация съответства

стабилна конфигурация на атомите

благородни газове (криптон).

Молекула

въглеродният оксид има lone

двойки електрони, докато двойка електрони

върху въглерод може да се осигури

за образуване на връзка с метала

тип донор-акцептор. Като

Например, разгледайте структурата на карбонилите

желязо и никел Fe(CO)5 и

Ni(CO)4.

Атомите на желязото и никела имат съответно

8 и 10 валентни електрони, и за запълване

електронна обвивка на атом преди конфигурация

атом на благороден газ криптон

10 и 8 електрона липсват и следователно

при образуването на карбонили към атома на желязото

трябва да осигури електронни двойки

пет молекули CO и никелов атом

четири.

преходен

метали, които имат нечетен брой валентности

електрони, образуват двуядрени

карбонилни комплекси. И така, за кобалта,

с девет валентни електрона

към стабилна електронна конфигурация

липсват девет електрона. едноядрен

комплекси, като се вземат четири двойки

от CO молекулите ще имат несдвоени

електрони и такива частици от радикала

героите взаимодействат един с друг.

за образуване на връзка метал-метал, и

което води до образуването на димер

Ко комплекс2(CO)8.

Взаимодействие

или координиране на въглероден оксид с

метал води до преразпределение

електронна плътност не само на CO,

но и върху метал, което значително влияе

върху реактивността на карбонила

комплекс. Най-често срещаният е

наречен линеен тип координация

CO:

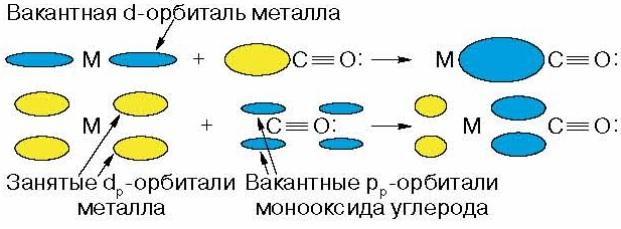

В

това не е само s-взаимодействието

поради свободна двойка електрони

въглерод, но и р-взаимодействие поради

пренос на електрон от d-орбитала на метала

до енергийно налични свободни

въглеродни орбитали:

Уместност

Следователно е необходимо да се разработи такава технология за първична обработка и агломериране на кафяви въглища, която да отчита специфичните свойства на изходните кафяви въглища, условията на процеса на хидравлично транспортиране на въглища и изискванията за характеристики на въглищните суровини при по-нататъшни операции по нейната преработка - пиролиза, изгаряне, втечняване, брикетиране, дехидратация. Решението на този проблем може да бъде технологията за третиране на въглища с нефтени реагенти - маслена агрегация.

Селективното нефтено агрегиране на въглища комбинира набор от процеси за структуриране на тънка полидисперсна въглищна фаза във водна среда с помощта на маслени реагенти.Процесите на селективно нефтено агрегиране на въглищата се основават на механизма на адхезивно взаимодействие на олеофилната въглищна повърхност с масла, което води до селективното й овлажняване и агрегиране в турбулентен воден поток. Хидрофилните частици, които не са овлажнени с масло, не са включени в структурата на агрегатите, което позволява те да бъдат изолирани под формата на скална суспензия.

Обработката на кафяви въглища чрез селективно нефтено агрегиране елиминира разпадането и накисването му, като „запазва“ органичната материя в хидрофобни агрегати, които лесно се дехидратират чрез механични методи и са добра суровина за пиролиза, брикетиране и газификация.

1 Брикетиране

Брикетирането на въглища е физико-химичен процес за получаване на механично и термично здрав висококачествен продукт - брикет с дадена геометрична форма, размер и тегло.

Технологичният процес на брикетиране на кафяви въглища без свързващо вещество се състои от следните операции: подготовка на въглища по едрина и влажност и пресоване.

Технологични показатели, на които трябва да отговарят лигнитните брикети: тегло на брикета 100-500 g, якост на механично триене 75-80%, компресия и огъване съответно 70-90 и 10-15 MPa, абсорбция на влага 3-4%, калоричност 240000-3 kJ / kg, съдържание на пепел 10-25%.[]