Vrtání hlubokých studní

Vrtání hluboké studny, a zvláště té ultrahluboké, je složitá a nákladná záležitost. Ve světové praxi se hluboké vrty vrtají velmi výkonnými a drahými soupravami s nosností 600-800 tun.

Dosud bylo vyrobeno jen několik kusů takových instalací, méně než prstů na jedné ruce.

Náš projekt zahrnuje vrtání hluboké studny pomocí konvenční vrtné soupravy.

Přitom je zachováno klasické schéma destrukce a vynášení horniny na povrch země, ale používají se nové technologické postupy, některé nové nástroje a hlavně nový přístup k problému hlubinného vrtání.

Nejdůležitějším prvkem v komplexu zařízení jsou kalová čerpadla, která nutí vrtné (jílové) bahno pod vysokým tlakem cirkulovat dolů vrtnými trubkami a následně nahoru prstencovou mezerou mezi trubkovou kolonou a stěnami vrtu.

Energie čerpadel se přeměňuje na užitečnou práci turbovrtáku, který otáčí vrtákem ve spodní části, a zajišťuje stoupání vyvrtané horniny na povrch země.

Roztok opouštějící superhluboký vrt Kola je očištěn od kousků hornin a znovu vstřikován do vrtných trubek. Cirkulace probíhá v uzavřeném cyklu.

Pokud se ocitnete na plošině během stoupání vrtné kolony, uvidíte uvnitř jeřábu svislé řady „svíčk“ – samostatné trubky, na které je kolona rozdělena. Obvykle sloup tvoří „svíčky“ vysoké 36 metrů. Jejich průměr je asi 15 centimetrů.

Bit je opotřebovaný - zvednou celou strunu, našroubují novou a spouštějí „svíčky“ do studny v opačném pořadí. Při vrtání hlubokých vrtů provede vrták několik stovek takových cest a při ražení velmi hlubokých vrtů - více než tisíc!

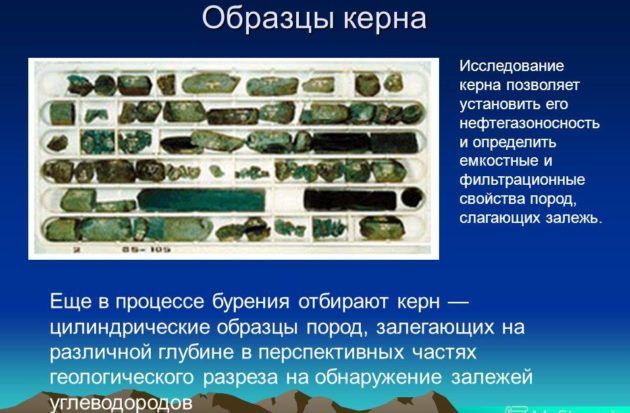

Zároveň je nutné dodržet vertikalitu vrtu v určitých tolerancích, obnažené horniny včas fixovat pažnicovými trubkami, odebírat vzorky hornin ze dna – jádra, provádět komplex hlubinných geofyzikálních průzkumy a mnoho dalších prací.

Vrtná souprava pro hluboké studny je ve skutečnosti velký moderní závod. Celý komplex zařízení je určen k vyvrtání úzkého válcového průchodu v délce několika kilometrů v zemské kůře. Tohle je jen injekce do útrob Země. Ale jak těžké je to udělat...

Hluboká studna se obvykle začíná vrtákem s velkým průměrem. Vrt se provádí tak dlouho, dokud se ve vrtu neobjeví komplikace (přítok vody, ropy a plynu, nánosy vrtného bahna, zřícení stěn), které znemožňují další prohlubování vrtu.

Poté se do šachty spustí speciální potrubí a prostor mezi potrubím a stěnami studny se vyplní cementovou maltou.

Nyní je studna pancéřována a vrtání může pokračovat (s vrtáky o trochu menším průměru), dokud jakékoli nové komplikace nezablokují cestu vrtáku.

Poté se do studny spustí a zacementuje další řada trubek s menším průměrem než ta první. Takových trubek se do vrtu spouští tolik, kolik je zón komplikací.

Každá hluboká díra je jako podzemní dalekohled mířící pryč od hvězd. Podle počtu kroků (potrubí) v tomto dalekohledu se posuzuje míra složitosti a vysoká cena vrtání.

Je velmi obtížné předem určit požadovaný počet článků dalekohledu a poměr jejich velikostí. Je prakticky nemožné předpovědět, v jaké hloubce nastane komplikace, která si vyžádá spuštění struny pouzdra, dalšího článku dalekohledu, do vrtu.

Podloží je velmi variabilní: doslova sousedící vrty se od sebe mohou lišit podmínkami vrtání.Buď najednou narazíte na tlakovou vodonosnou vrstvu, před kterou byste se měli chránit plášťovými trubkami, pak narazíte na vrstvu rozlámaných hornin a vrtná kapalina po nich začne proudit, místo aby vynášela zničenou horninu nahoru, pak najednou stěny studny se začnou hroutit, pak se vytvoří jeskyně ...

Je nemožné předvídat všechny potíže na budoucí podzemní trase. Když se vydají na výlet, astronauti pravděpodobně vědí o svých trasách více než vrtači útočící na zemské útroby...

Ostatně není náhoda, že vědci v laboratořích mnoha zemí v současné době studují jádrový materiál dopravený z Měsíce sovětskými a americkými letadly, ale ani jedna laboratoř na světě dosud nemá vzorky pozemských hornin vytěžených z hloubky u minimálně 10 kilometrů!

Výhody provozu HDD zařízení a technologie horizontálního vrtání

Výrobní a technické vlastnosti vrtání

Díky této technologii je možné bez problémů pokládat potrubí i v těch nejobtížnějších případech a bez vytváření rýh.

- v plovoucích vodách, skalách a jiných složitých půdách;

- pod zemědělskými objekty, jakož i nádržemi, roklemi a jinými přírodními objekty;

- pod dálnicemi, železničními tratěmi a přistávacími dráhami, pracovní a mimopracovní;

- s vysokou hustotou budov ve městech, včetně velkých: pod silnicemi, náměstími i tramvajovými kolejemi;

- v chráněných oblastech, kde se nachází potrubní doprava nebo elektrická vedení;

- na území, kde se průmyslový podnik nachází, a to i při probíhající výrobě.

Tato technologie má mnoho výhod:

Vzhledem k tomu, že tento typ práce nevyžaduje přerušení provozu nebo blokování dopravních cest, výrazně se tím zkracuje doba práce.

Zkrácení pracovní doby díky moderním technologiím vrtání a použití moderního vybavení.

Provedení práce vyžaduje minimální počet kusů zařízení a lidí.

Minimální riziko havárie, záruka, že potrubí zůstane neporušené.

Vzhledem k autonomnímu provozu vrtného komplexu nejsou potřeba žádné další zdroje energie.

Vyhýbání se překážkám - díky flexibilitě vrtných tyčí, která byla zmíněna výše. Není potřeba snižovat hladinu podzemní vody.

Finanční a ekonomický aspekt vrtání

Z dříve identifikovaných výhod technologie vyplývají následující aspekty:

Celkové náklady na plynovod se sníží díky rychlejším stavebním pracím a také minimálnímu počtu jednotek zapojených pracovníků a techniky.

Všechna zařízení HDD jsou autonomní, což znamená, že není třeba utrácet peníze za energetické zdroje.

Pokud se práce provádějí ve městě, nebudete muset utrácet peníze za obnovu silnic, parků atd., protože je zaručeno, že práce bude provedena efektivně a přesně.

Použití pouze vysoce kvalitního vybavení a řešení umožňuje snížit náklady na opravy a provoz potrubí.

Socioekonomický aspekt

Probíhající práce nemají prakticky žádný dopad na životní prostředí a obyvatelstvo:

Žádný škodlivý vliv na životní prostředí.

Žádné škody na zemědělství.

Přestože realizace takových prací vždy negativně ovlivňuje obyvatele, zde je negativní dopad minimalizován.

Pokládání komunikačních linek tradičním způsobem vyžaduje použití speciálního zařízení, které ničí půdní hmotu na úroveň pokládky. Horizontální směrové vrtání (HDD) se zase zaměřuje na metodu bezvýkopového vytváření kanálu nebo šachty, do které je položena trubka nebo kabel. Samozřejmě, že v tomto případě použité instalace provádějí technologicky složitější akce a vyžadují vyšší náklady na energii. Existuje však mnoho výhod, které ospravedlňují techniku HDD.Technologie vrtání bez vytvoření příkopu umožňuje pokládání komunikací v podmínkách, kdy není povoleno ničení povrchu půdy. To platí zejména v městských oblastech, ale tím vlastnosti této metody vrtání nekončí.

Horizontální směrové vrtání

Kromě větší všestrannosti má HDD další výhody oproti výkopovému pokládání komunikací:

- možnost vrtání pod lesy, nádržemi, roklemi, silnicemi atd.;

- k provádění pokládky komunikací je zapotřebí menší počet speciálních zařízení pracovních sil;

- pracovní doba se zkracuje;

- výrazně se snižuje riziko nehod;

- není potřeba obnovovat poškozenou infrastrukturu a obnažený zemský povrch;

- krajina si zachovává svůj původní vzhled, práce nezpůsobuje nepříjemnosti lidem, kteří v oblasti žijí.

Práce na HDD se provádějí v několika fázích:

- Výcvik. Zahrnuje studium půd, komunikačních systémů a dalších věcí v oblasti, kde se plánuje vrtání studny.

- Vrtání pilotní studny. Používá se speciální hlava pro řezání kamene.

- Expanze pilotní šachty. Pilotním otvorem je protažen rimmer, díky kterému se jeho průměr zvětší na požadovanou velikost.

- Pokládka potrubí.

- Předání objektu. Zahrnuje vypracování dokumentace skutečného provedení, ve které je přesně vyznačena poloha potrubí.

Přes své významné výhody nelze metodu horizontálního směrového vrtání v některých případech použít:

- monolitická půda nebo půda s velkým počtem balvanů;

- přítomnost překážek pod zemí;

- přechody v hloubce do 1,5 m;

- krátké přechody.

Pokud není přítomno žádné z těchto omezení, lze na této stránce používat HDD.

Vrtání s příklepem se simultánním pouzdrem systému Symmetrix

Specifické problémy vznikají při vrtání do plastické (jílovité) horniny nasycené kamenným materiálem o průměru větším než 100 mm a při odvalování nánosů balvanů.

Šnekové vrtání s následným opláštěním v těchto horizontech často nepřináší požadovaný výsledek a je vystaveno poměrně vysokému nebezpečí úrazu.

Téměř jedinou vhodnou metodou v těchto podmínkách je vrtání příklepem se současným opláštěním.

V technologii vrtání je známo několik podobných metod. Nejběžnější je metoda excentrické hlavy (např. metoda ODEX společnosti Atlas Copco).

Excentr (řezací prvek) hlavy se otevře (je umístěn v pracovní poloze) ve spodní části patky řezné trubky při použití správné rotace. Díky tomu je průměr vrtání větší než vnější průměr pouzdra. Při podávání je pažnicová trubka bez rotace zakopána společně s vrtací tyčí. Problémy mohou nastat při míjení vrstev velkých oblázků, které brání otáčení a otevírání excentrické hlavice. Proto používáme jiný tzv. "Symmetrix-systém".

Foto 2: Diverterová hlava pro plášť O 178

Tento systém funguje se speciální řezací botou (německy „Ringbohrkrone“). Hlava, upevněná na spodním konci potrubní sady, má otočný kroužek s ozubením z tvrdé slitiny (viz foto 4).

Při instalaci je hlava kladiva upevněna ve speciálním výřezu kroužku patky. Během procesu vrtání se tímto spojením přenášejí horizontální a vertikální síly a řezná patka vytváří vratné a kruhové pohyby se stejnou frekvencí jako příklepová korunka. Bit vyčnívá přibližně 50 mm z patky trubky. V důsledku toho vrtací kladivo vrtá a řezná patka rozšiřuje otvor na průměr pláště.

Vyvrtaná hornina speciálními kanály ve vrtáku vstupuje do prostoru mezi vrtacími tyčemi a pažnicovými trubkami a je vyvedena na povrch. Rozměry speciální trubkové patky a pouzdra jsou podobné (trubka Ø 182 mm pod pouzdrem Ø 178 mm). Přechod z botky na trubku je proveden bez výstupků pro usnadnění demontáže vrtací soupravy.

Při opláštění systémem Symmetrix v suché kamenité vrstvě jsou možné komplikace při vytahování výpletu pažnice. Z tohoto důvodu byly u KBKB 20/100 a KBKB 30/150 zvýšeny zvedací síly na stahovacím límci na 150 kN. Pro vrtné soupravy KBKB 10 a KBKB 13 (76 kN zvedací límec) nabízíme přídavný hydraulický lis 150 kN.

Po dosažení vodonosné vrstvy je instalace plášťových trubek jednodušší.

Nabízíme standardní verzi systému Symmetrix se 4" kladivem pod ? 178 mm pouzdro. Je možné použít i trubky? 152,4 mm. S ? pažnicová trubka 178 mm, volný průchod řezné hlavy je 141 mm (konečný průměr vrtání je 135 mm), s ? 152,4 mm s trubkou o průměru 116 mm (konečný průměr vrtání 115 mm).

Systém Symmetrix se hodí na pouzdro s pravým i levým závitem, protože se otáčí pouze bota.

Aplikace této metody v upravené podobě jsou možné i při vrtání s výplachem. V tomto případě je rotační pohyb na hlavu trubky přenášen přes adaptér z kuželové korunky. Tato metoda je ve vývoji.

K vymrštění horniny dochází přes horní konec struny pláště. Je logické, že pro zajištění čistoty na pracovišti musí být tento splachovací proud odváděn a odváděn. Za tímto účelem je na rotátor namontován plášť z PVC materiálu (foto 3). Okamžitě zastaví průtok na vrtací tyči. Kámen (s proplachováním nebo bez něj) se odstraňuje nebo odstraňuje přímo z vrtu. Moje firma také nabízí odkláněcí systém pro odklonění řízků přímo do kontejneru.

Foto 3: "Sukně" na rotátoru KBKB 20

Klady a zápory jádrového vrtání

Mezi pozitivní aspekty procesu patří:

- Bodové působení koruny, která řeže horninu po jejím poloměru, na rozdíl od rotační korunky ničí půdu při průchodu.

- Vysoce výkonná metoda.

- Možnost pomocí jádrového vrtání studovat podzemní strukturu zemin v pracovní oblasti.

- Při použití této metody se projdou vyvýšené, mnohostranné, vychýlené jamky; v libovolných vrstvách, včetně čediče a žuly.

- Rychlost otáčení vrtačky je nastavitelná: na měkkém podkladu spíše malé otáčky, tvrdé skály vyžadují vyšší.

- Relativně vysoká rychlost penetrace, která snižuje cenu objektu, při snížené energetické náročnosti procesu.

Jako každý proces má jádrové vrtání některé nevýhody:

- V těch procesech, kde se používá kejda, existuje riziko zanesení zvodně mycími produkty.

- Rychlé opotřebení nástroje.

- Suché vrtání je příliš nákladné.

Při práci s hlubokými formacemi zůstávají tyto faktory rozhodující. Náklady na vybavení spolu s cenou zemních prací jsou solidní číslo.

Proces jádrového vrtání probíhá v několika fázích, zařízení podléhá pravidelné kontrole na poškození a třísky.

Mistři absolvují pravidelná bezpečnostní školení, toto opatření výrazně snižuje procento poškození

Související video: Technologie vrtání studní

Výběr otázek

- Michail, Lipetsk — Jaké kotouče pro řezání kovů použít?

- Ivan, Moskva — Jaká je GOST válcovaného ocelového plechu?

- Maksim, Tver — Jaké jsou nejlepší regály pro skladování válcovaných kovových výrobků?

- Vladimir, Novosibirsk — Co znamená ultrazvukové zpracování kovů bez použití abrazivních látek?

- Valery, Moskva — Jak vykovat nůž z ložiska vlastníma rukama?

- Stanislav, Voroněž — Jaké zařízení se používá pro výrobu vzduchovodů z pozinkované oceli?

Technologické vlastnosti metody

Metoda jádrového vrtání má řadu funkcí:

- Řemeslníci mohou zpracovávat i volné půdy, mnoho ostrých korun umožňuje řemeslníkům měnit vrstvy hornin jakékoli úrovně tvrdosti.

- Otvor pracovní jímky lze snadno vyrovnat, pokud je její průměr v rozsahu 1 metru.

- Robustní, nejmodernější řemeslné vrtací zařízení je často umístěno v klikatém terénu.

- Jádrové trubky o délce 0,4–6 metrů se používají a znovu používají pro zamýšlený účel.

- Vrták je potřeba čas od času vyměnit, otupuje se.

- Před spuštěním dalšího diamantového vrtáku se dno jamek ošetří vrtákem, aby se prodloužila životnost vrtáku.

- Plošina pro vrtnou soupravu je navržena tak, aby byla přísně vodorovná.

Zařízení pro jádrové průmyslové a průzkumné vrty se často instalují na podvozky těžkých vozidel MAZ, KAMAZ a Ural, traktorů nebo pásových speciálních vozidel (terénních vozidel) v případě obtížného terénu.

Pokud jde o otázky zásobování vodou, existuje poměrně málo lehkých mobilních zařízení vhodných pro vrtání studní na vodu.

Začínáme vrtat důležité fáze přípravy

Horizontální vrtání „udělej si sám“ zahrnuje provedení vpichu pomocí profesionálního vybavení. Než začnete vytvářet kanál pod silnicí nebo železnicí, měli byste se na tento proces připravit. Pro získání vyvrtaného otvoru je nutné vyrovnat plošinu, na které bude zařízení umístěno.

Velikost staveniště, na kterém bude instalace umístěna, musí být minimálně 10x15 m. Místo je vyrobeno přesně v místě plánovaného díra pod silnicí. Teprve poté, co je připraveno místo požadované velikosti, je možné přepravit příslušné vybavení a přístroje.

Předtím je také nutné připravit zařízení, které připravuje roztok bentonitu. Toto řešení je hněteno speciálním vozidlem, které musí být umístěno vedle vrtacího mechanismu. Vzdálenost mezi těmito zařízeními musí být alespoň 10 metrů. Roztok bentonitu se používá ke zpevnění stěn studny a také k odstranění zeminy z vrtaného kanálu.

Přípravný proces zahrnuje také následující činnosti:

- Uspořádání speciálních jímek na vstupu a výstupu kanálu. Přebytečný roztok se přesune do těchto vrtů.

- Určete přítomnost podzemních inženýrských sítí, které by neměly být ovlivněny vrtnou soupravou.

- Studovat povahu půdy, na základě které bude rozhodnuto o výběru optimální trasy pro vrtání.

- Nastavit komunikaci mezi mistrem a obsluhou zařízení.

Jak bude samotný proces probíhat, závisí na fázi přípravy, takže této události by se mělo přikládat zvláštní důležitost. Při vrtání jsou dodržována bezpečnostní opatření, na kterých závisí zdraví a život pracovníků

Charakteristika metody

Jádro vytěžené na povrch – válcový sloupec materiálu, odebere se na vzorek a pomocí šnekového výtahu se dopraví nahoru – může výzkumníkům podloží mnohé napovědět.

Útvary jsou v řezu viditelné, žádná ze současných metod vrtání nemůže poskytnout tak přesné ukazatele.

Tímto způsobem byl vyvrtán ultrahluboký vrt Kola. Bylo dosaženo hranice 12 262 tisíc metrů - unikátní výsledek v průzkumných vrtech.

A jádrová metoda je nepostradatelná při vrtání studní pro hledání vody, technologie poskytuje spolehlivý výsledek - 100%. Stojí za to pochopit složitosti samotné technologie, v nástroji pro její implementaci, prostudovat všechny výhody a nevýhody.

Použití jádrové technologie není náročné, specialisté dokážou pracovat se všemi druhy hornin, až do hloubky 1 tisíc metrů, kdy jsou úseky vrstev vynášeny na povrch v určité frekvenci.

Koncept studny

Podle způsobu dopadu na horniny se rozlišuje mechanické a nemechanické vrtání. Při mechanickém vrtání vrtací nástroj přímo ovlivňuje horninu a ničí ji, a při nemechanickém vrtání dochází k destrukci bez přímého kontaktu s horninou ze zdroje dopadu na ni. Nemechanické metody (hydraulické, tepelné, elektrofyzikální) jsou ve vývoji a v současné době se nepoužívají pro vrtání ropných a plynových vrtů.

Mechanické způsoby vrtání se dělí na příklepové a rotační.

Při nárazovém vrtání se ničení hornin provádí dlátem zavěšeným na laně. Součástí vrtacího nástroje je také rázová tyč a lanový zámek. Je zavěšen na laně, které je přehozeno přes blok namontovaný na stožáru (neznázorněno konvenčně).

V současné době se u nás při vrtání ropných a plynových vrtů nárazové vrtání nepoužívá.

Ropné a plynové vrty jsou konstruovány metodou rotačního vrtání. Při této metodě nejsou horniny drceny nárazy, ale ničeny rotujícím vrtákem, který je vystaven axiálnímu zatížení. Krouticí moment je přenášen na korunku nebo z povrchu z rotátoru (rotoru) přes vrtací kolonu (rotační vrtání) nebo z vrtacího motoru (turbovrtačka, elektrická vrtačka, šroubový motor) instalovaného přímo nad korunkou.

Turbodrill je hydraulická turbína poháněná vrtnou kapalinou vstřikovanou do vrtu. Elektrická vrtačka je kapalinotěsný elektromotor, poháněný kabelem z povrchu. Šnekový motor je typ hlubinného hydraulického stroje, ve kterém se šroubový mechanismus používá k přeměně energie proudu proplachovací kapaliny na mechanickou energii rotačního pohybu.

Podle charakteru destrukce hornin na dně se rozlišuje průběžné a jádrové vrtání. Při nepřetržitém vrtání se ničení hornin provádí po celé ploše obličeje. Jádrové vrtání zajišťuje zničení hornin pouze podél prstence za účelem vytěžení jádra - válcového vzorku hornin po celé délce vrtu nebo jeho části. Pomocí jádrového vzorkování se studují vlastnosti, složení a struktura hornin a také složení a vlastnosti tekutiny nasycující horninu.

Studna je důlní dílo kruhového průřezu, vrtané z povrchu země nebo z podzemního díla bez lidského přístupu k porubu pod jakýmkoli úhlem k horizontu, jehož průměr je mnohem menší než jeho hloubka. Vrtání studní se provádí pomocí speciálního vrtacího zařízení

Existují vertikální, horizontální, šikmé studny. Začátek studny se nazývá její ústí, dno - dno, vnitřní boční povrch - stěny. Průměry studní se pohybují od 25 mm do 3 m. Studny mohou mít boční dráhy (BS), včetně horizontálních (BGS)

Podle účelu se vrty rozlišují: mapovací, referenční, strukturní, průzkumné, průzkumné, provozní, geotechnologické a inženýrské (těžební, větrací, odvodňovací, hrázové, výbušné atd.).

Plynový vrt je vrt, který je vrtán do plynonosného horizontu a slouží k extrakci plynu a plynového kondenzátu.

Ropný vrt je vrt, který je vrtán do roponosného horizontu, nebo nejčastěji ropovoplynového a slouží pouze k těžbě ropy. Studnu nelze použít k výrobě plynu - to je způsobeno konstrukcí samotné studny, a co je nejdůležitější, specifika přípravy ropy pro přepravu, plyn se před přepravou čistí a suší v souladu s SNiP, TU a dalšími regulačními dokumenty.

Zapuštěné vrtání

Výplachové vrtání se zahájí po zalisování pažnicových trubek na stabilní (nedroboucí se) horninu.Pro cirkulaci výplachového proudu na vrtných soupravách naší společnosti jsou na KBKB 20/100 instalována výplachová čerpadla s hydraulickým pohonem (firmy: Speck nebo Caprari) s průtokem 720 l/min a výškou zdvihu 83 metrů (Speck 50 /250), na KBKB 30 /150 s 960 l/min a 132 metry (Caprari MECA 004/80).

Pro jednotky KBKB 10/2 a KBKB 13 jsou k dispozici proplachovací čerpadla pro hloubky do 50 nebo 100 metrů na samostatném kolovém podvozku. Tato čerpadla jsou poháněna samostatným benzínovým nebo naftovým motorem. Součástí výbavy je sací hadice "3" a tlaková hadice "5".

Jako proplachovací kapalinu lze použít jak čistou vodu, tak vodu s přídavnými přísadami.

Pro dodatečnou stabilizaci stěn studny se používají přísady. Jako přísady se používá antisůl nebo bentonit. Naše společnost nabízí jak samotná aditiva, tak zařízení na jejich míchání a lisování (skládá se ze 3 dílů; rozměry 1,5x1,2x0,6 m.) Venturiho míchadlo poháněné proplachovacím čerpadlem o průtoku 500 l/min.

Splachovací systém se skládá ze 2 nádob pro lepší a rychlejší usazení odebraného materiálu ve splachovací kaši. Nepřerušovaný provoz proplachovacího čerpadla přímo závisí na kvalitě čištění (usazování) proplachovací kapaliny. Proplachovací proud vstupuje do první komory výstupní hadicí "5" a je nasáván z 2. komory hadicí "3". Během provozu sledujte sací hlavu. Nemělo by být ucpané, protože to nepříznivě ovlivní činnost proplachovacího čerpadla.

Kuželové nebo čepelové bity se používají jako vrtací (řezací) nástroj při vrtání s oplachem. Při vrtání s kuželovými bity se pro optimální přítlak na řezný nástroj doporučuje používat tyče se závažím.

Proud proplachovací kapaliny ze studny má rychlost 0,3-0,5 m/s.

Fotografie 4: Řezání patky potrubí

Důležité je na konci vrtání každé tyče důkladně vyčistit studnu od horniny. K tomu se doporučuje 2-3krát zvednout a spustit vrtací soupravu při posuvu

Odstraňování horniny lze ovládat pomocí nějakého druhu filtračního prvku. Teprve po ukončení odstraňování kamení vypněte proud proplachování. K tomu není nutné vypínat proplachovací čerpadlo. Proplachovací systém lze vypnout pouze pomocí kulového ventilu na proplachovacím čerpadle. Po namontování další vrtací tyče se otevře kulový ventil.

Při průchodu jílovými vrstvami hrozí nebezpečí bobtnání jílu vlivem vody a s tím související komplikace při prohlubování geosondy. Aby se zabránilo bobtnání hlíny, doporučuje se použít jako přísadu chlorid hořečnatý. Tato sůl zabraňuje bobtnání jílu. Kromě toho se jílový kámen neprovádí ve formě suspenze, ale ve formě malých kousků, což zjednodušuje čištění mycí kapaliny.

V případě dlouhých pracovních přestávek se doporučuje propláchnout čerpadlo čistou vodou. Při záporných teplotách nezapomeňte vypustit zbytkovou vodu.

Obecné informace o technologii

Technika vrtání podél vodorovné linie spočívá ve vytvoření studny řezáním půdy metodou rohového vpichu. To znamená, že instalace s pracovní hlavou je zavedena do útrob Země tak, že povrch, pod kterým se plánuje vést komunikační kanál, si zachová svou integritu. Tradiční metoda a technologie horizontálního vrtání se provádí pomocí nástroje na řezání horniny. Toto je s emitorem a úkosem. Hlava provádí pilotní vrtání a poté prostřednictvím řídicího systému probíhá hlavní část práce se změnou parametrů tvorby vrtu v závislosti na požadavcích projektu.

Velká část práce se provádí před začátkem vrtání. Specialisté studují vlastnosti a kvality zeminy, umístění fungujících komunikací atd. Sondování zemního masivu s registrací dalších podzemních objektů je nejdůležitější fází přípravy, po které lze zahájit horizontální směrové vrty. Technologie pro sledování možných průnikových tras stávající komunikace s projektem umožňují nejen vyřešit problém přístupu k dílu, ale také určit optimální taktiku a trajektorii výstavby studny.