Zvláštnosti

V dnešní době ve většině obydlí nejsou dokonale rovné stěny a podlahy. Tento problém není neobvyklý a setkává se s ním mnoho uživatelů. Naštěstí můžeme tuto chybu opravit. Zejména pro vyhlazování různých podkladů se v železářstvích prodávají vhodné materiály.

Takže k vyrovnání podlahy před položením dekorativního nátěru můžete použít GVL. Tyto materiály se nacházejí v mnoha maloobchodních prodejnách a je po nich záviděníhodná poptávka.

Sádrovláknité desky jsou speciální lisovaný materiál, ve kterém je výztuž volným sběrovým papírem. Tento povlak je odolný a spolehlivý. Sádra ve svém složení hraje roli pojivové složky.

Hlavním rozlišovacím znakem listů GVL je jejich homogenní struktura, umístěná pod vrstvou lepenky - sádrokartonové desky. Zároveň je hustota posledně jmenovaného mnohem menší, takže můžeme bezpečně říci, že GVL desky jsou spolehlivé a silné povlaky.

V současné době existují dva typy listů GVL. Jsou jednoduché a odolné proti vlhkosti.

Takové materiály by měly být položeny výhradně na suchou a dobře připravenou podlahu. A také je třeba mít na paměti, že s cementově-pískovým nebo betonovým potěrem ve fázi instalace sádrokartonových desek může nastat mnoho problémů, protože základ pro takový materiál musí zcela vyschnout. V případech, kdy jsou desky GVL použity jako podlaha na podkladu, je výsledkem suchý a čistý podklad. Je přípustné na něj okamžitě položit dekorativní vrchní nátěry.

Výhody desek

Zařízení monolitického stropu z expandovaného jílového betonu je pevné, tuhé a snadno se montuje. Materiál je inovativní. Výrobci zdůrazňují následující výhody jeho použití:

Na povrch lze upevnit libovolné možnosti montáže. Stavitelé často používají šrouby, hmoždinky a samořezné šrouby. Struktura desky zůstává po dlouhou dobu stejná. Nevykazuje praskliny ani třísky. Jiné materiály se takovou výhodou pochlubit nemohou. Například pórobeton nevydrží vážné zatížení. Expandovaný beton nezasahuje do vnitřní opravy celé konstrukce.

Nízká cena materiálu. Pro výrobu desky je potřeba minimální počet technologií

Při výběru se doporučuje věnovat pozornost značce a kvalitě produktu. Rozdíl je malý

Klient má zaručeno, že získá vysoce kvalitní stavební materiál.

Materiál se snadno používá. Často se používá pro stavbu konstrukcí s vlastními rukama. Talíř lze vyrobit i svépomocí. Bude mít malou hmotnost a velikost. Snadno jej zvedne muž průměrné postavy.

Desky z expandovaného betonu se používají při výstavbě jednopodlažních a vícepodlažních budov. Pozornost je však věnována poréznosti a hustotě celkové struktury. Existují těžké možnosti. Nepodléhají deformaci, protože na jejich povrchu nevznikají trhliny. Příčky uvnitř areálu jsou z tvárnic s nižší hustotou. Díky tomu je možné výrazně ušetřit na stavebních pracích.

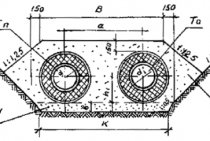

Duté desky jsou ideální pro jednopatrové domy. Díky konstrukci je možné udržet teplo uvnitř místnosti. Vlastnosti materiálu se blíží přírodnímu dřevu. Není potřeba žádný další izolační materiál. Prostředí je optimální z hlediska vlhkosti. Desky jsou lehké, takže stavební proces probíhá rychle a efektivně.

Někteří stavitelé se zajímají o otázku, je možné položit podlahové desky na tvárnice z expandovaného jílu? Oba materiály se dobře kombinují a tvoří rám s potřebnou pevností.

Expandovaný beton je materiál, který tvoří potřebnou úroveň parozábrany. Díky tomu je možné ušetřit peníze za výzdobu interiéru i exteriéru. Desky jsou vhodné i pro stavbu fasády jakékoliv budovy.

Objemová hmotnost a třídy

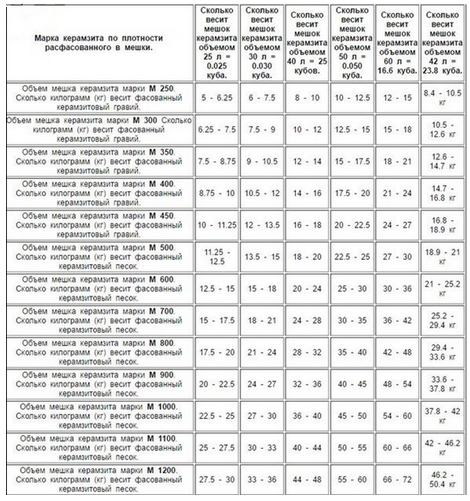

Jak bylo uvedeno výše, jednou z nejdůležitějších charakteristik keramzitu je hustota (kg / m3). A tou je objemová hmotnost. Kvalita keramzitu, jako jednoho z nejběžnějších tepelných izolantů, určuje také objem zrn, pórovitost a objemovou hmotnost. Hustota keramzitového štěrku se liší v závislosti na konkrétní značce. Ale obecně to trvá ukazatele od 250 do 800 kg / m3.

Pokud má tedy objemová hmotnost keramzitového štěrku ukazatel menší než 250 kg / m3, je jeho třída M250. Expandovaná hlína o objemové hmotnosti 250-300 kg / m3 má značku M300. A expandovaná hlína o hustotě 300-350 kg / m3 - M350. Dále analogicky. Je však třeba mít na paměti, že po třídě M450 se stupeň objemové hmotnosti zvyšuje o 100. Například M500, M600 a M700.

Limitní hodnoty značek souvisejících s objemovou hmotností jsou také stanoveny GOST 9757-90. Nejmenší značka keramzitového štěrku a drceného kamene je M250. Maximální značka je M600. I když po dohodě se zákazníkem jsou akceptovatelné i vyšší hodnoty. Expandovaný jílový písek má mírně odlišné ukazatele - od M500 do M1000. Je třeba mít na paměti, že minimální charakteristiky jsou orientační, ale maximální jsou povinné. Je tedy zřejmé, že čím lehčí je keramzit, tím lepší jsou jeho kvalitativní ukazatele (samozřejmě při srovnání materiálu stejné frakce).

Druhy keramzitových potěrů

Potěry využívající expandovanou hlínu se dělí na dva typy:

- Suchý potěr

- Potěr pomocí písku a cementu

V těchto případech je velmi důležité umět vypočítat míru keramzitu. Od potěru s keramzitem je to nejjednodušší způsob, jak podlahu vyrovnat

Proč je tento materiál tak dobrý?

Pomáhá vytvářet lepší izolaci proti hluku a teplotním extrémům

Velmi světlý

Šetrné k životnímu prostředí, což je pro zdraví velmi důležité

Dostatečně praktické a odolné

Neabsorbuje vlhkost

Nebojí se vysokých teplot

Dobrá teplotní odolnost

Moc se nezmenšuje

suchá metoda

Nejběžnější způsob potěru s expandovanou hlínou je suchý. Faktem je, že tímto způsobem můžete ušetřit čas a úsilí, protože je mnohem jednodušší než metoda využívající beton. Fólie se nanáší na základnu podlahy, pokud je vyrobena z betonu, pokud je impregnovaný papír nebo střešní lepenka vyrobena ze dřeva. Expandovaná hlína v suché formě se nalije na podestýlku a nahoře se upevní deskami dřevotřísky nebo GVL.

Výhody této metody jsou:

- Snadné uchycení

- Během práce nejsou téměř žádné nečistoty a prach

- Zvuk a teplo jsou dobře izolovány

- Dekorativní nátěr lze položit ihned po potěru

Samozřejmě se najdou i nevýhody, ale oproti kladům je jich poskrovnu. Nejdůležitější z nich je cena, která je trochu vysoká. Ale to se týká materiálu, ale samotná práce bude stát cent. Existuje další mínus, potěr je velmi hustý a nemusí být vhodný pro místnosti s nízkými stropy.

Jak vypočítat keramzit a jeho spotřebu

Abyste mohli vyrobit potěr, musíte nejprve vypočítat všechny materiály a proporce.

- Množství keramzitu

- Kolik je potřeba plátna, střešního materiálu nebo papíru

- Nezapomeňte také na šrouby a šrouby.

- Plocha dřevotřísky nebo jiných materiálů, které dokončí potěr

To vše lze vypočítat podle následujících ukazatelů:

Tloušťka povlaku

Čtverec místnosti, ve které bude potěr vyroben

Je také důležité, jak bude materiál umístěn.

Spotřeba keramzitu je dána plánovanou tloušťkou potěru. V tomto případě se hodnota stane základní hodnotou, což je průměr.Vyplatí se zjistit průměrnou tloušťku keramzitu a vypočítat ji z horních a dolních bodů měření po celé ploše. Chcete-li získat správné figurky keramzitu, musíte vzít velikost místnosti a vynásobit ji tloušťkou, kterou chcete usnout. Je velmi obtížné získat přesná data, proto se vyplatí nakupovat materiál s malou marží.

Hodně mokrý

Chcete-li správně vyrobit mokrý potěr, měli byste použít následující výpočty:

- Cement, jeden kus

- Písek tři díly

- Expandovaná hlína čtyři díly

Podle takových výpočtů vyjde dvacet pět kilogramů expandovaného jílu na třicet kilogramů roztoku.Před přípravou této hmoty stojí za to namočit expandovanou hlínu na krátkou dobu do vody. Můžete vypočítat řešení potěru

- Určete tloušťku vrstvy

- Dále rozměry místnosti

- Bereme hmotnost pytle keramzitu na 0,05 m3

- Jeden krychlový metr keramzitu bude čtyři sta kilogramů

Při výpočtu materiálu je třeba vycházet z toho, že vrstva jednoho centimetru keramzitu je 0,01 m3 na 1 m2 plochy, která je v místnosti. Existují takové konstrukční body, kde se množství počítá v litrech, pak uvažujeme, že na centimetr se spotřebuje deset litrů na 1m2. Ukazuje se, že u suchého, u mokrého potěru se materiál počítá v závislosti na tloušťce. Za připomenutí také stojí, že ve spodních patrech dělají podlahu minimálně deset centimetrů. Pro teplejší horní patra stačí čtyři centimetry. Chcete-li přesně vypočítat spotřebu materiálů pro prostory, musíte provést následující: vynásobte plochu objemem vynaloženým na 1 m2. Příklad výpočtu potěru z keramzitu: Plocha 20 m2, tloušťka keramzitu čtyři cm.

- V metrech krychlových: 0,04 m3 x 20 m2 se rovná 0,8 m3

- V litrech: 40 litrů krát 20 m2 se rovná 800 litrům. nebo 16 pytlů po 50 litrech.

Je třeba si uvědomit, že materiál by měl být vždy brán s rezervou, protože navzdory jasným výpočtům materiál nejčastěji nestačí. U mokré metody nezapomínejte na písek a cement, se kterými se také vyplatí počítat.

Expandovaný jílový štěrk

Expandovaný jílový štěrk (keramzit) je lehký porézní materiál s buněčnou strukturou ve formě štěrku, méně často ve formě drceného kamene, získaný vypalováním jílových hornin s nízkou teplotou tání, které lze při rychlém zahřátí zavalit. teplotě 1050–1300 °C po dobu 25–45 minut. Kvalitu keramzitového štěrku charakterizuje velikost jeho zrn, objemová hmotnost a pevnost. Podle zrnitosti se keramzitový štěrk dělí na tyto frakce: 5 - 10, 10 - 20 a 20 - 40 mm, zrna menší než 5 mm jsou klasifikována jako keramzit. Materiál má obvykle objemovou hmotnost nad 500 kg/m3 a nasákavost 10 až 25 %.

Kdysi keramzit sloužil jako základ pro rozvoj průmyslové bytové výstavby, v důsledku čehož byly vyřešeny úkoly: výrazné zvýšení stavebních objemů, snížení mzdových nákladů a zkrácení doby výstavby. Akutnost bytového problému byla odstraněna, bylo provedeno přesídlení z obecních bytů. V krátké době od roku 1958 do roku 1968 se kapacita podniků na výrobu keramzitu zvýšila 34krát a dosáhla 5,294 mil. m3; Největší objem výroby patří roku 1990. – 38 milionů m3 ve 352 závodech. Celkový objem vyrobeného porézního kameniva v letošním roce (absolutní maximum) přitom činil 49 mil. m3, tedy 77 %. Základy technologie keramzitu jsou uvedeny v monografii Onatsky S.P. (Onatsky S.P. Production of expand clay. - M., Stroyizdat, 1987. - 322 s.)

Vysoká spotřeba energie při výrobě keramzitu (93 kg referenčního paliva na 1 m3 kameniva), omezená kvalita surovin a vysoká hustota materiálu a tím i nízké tepelně izolační vlastnosti vedly k prudkému snížení výroby keramzitu v Rusku v 90. .

V současnosti však ze sypkých tepelně izolačních materiálů, které jsou v současnosti na trhu, stále zaujímá hlavní podíl keramzitový štěrk, který je pro své tepelné vlastnosti a relativně vysokou hustotu málo využitelný jako účinná tepelná izolace. Nejrozšířenější expandovaný jíl má totiž objemovou hmotnost 600 kg/m3 a odpovídající tepelnou vodivost vyšší než 0,2 W/(m·K).

Podle odborného posouzení specialistů z NIIKeramzit bylo v roce 2000 v Rusku vyrobeno asi 10 milionů m3 jednoduchého výplňového kameniva včetně keramzitu. V současné době mnoho podniků buď přestalo existovat, nebo jsou nečinné nebo fungují se sníženou produktivitou.Navíc je při výrobě vnějších obvodových konstrukcí tendence nahrazovat keramzit a nahrazovat ho jinými typy izolací z důvodu nízkých tepelně izolačních vlastností materiálu a jeho nízké mrazuvzdornosti.

Odborníci připisují snížení produkce keramzitu rozsáhlému prudkému omezení panelové bytové výstavby, hlavního spotřebitele keramzitového štěrku a písku. Mnoho i relativně „prosperujících“ podniků v zimě kvůli nedostatku poptávky buď nečinně stojí, nebo při snížené produktivitě vykládá své produkty na zem, čímž zhoršuje již tak nízkou kvalitu keramzitu. Dnes se keramzitový štěrk používá hlavně k výrobě všech druhů zásypů: podkroví a mezipodlahy, při výrobě podlah a stěn ve venkovských domech. Existují případy použití expandované hlíny jako zásypu studní při pokládání cihelných zdí.

Dalšími důvody tohoto stavu jsou dramaticky změněné vztahy ve společnosti mezi výrobou a spotřebou, nárůst požadavků na termofyzikální vlastnosti obestavování budov a konstrukcí, které jednovrstvé keramzitbetonové panely nesplňují.

Proto se v posledních letech intenzivně vytváří výroba účinnějších sypkých hmot, které mají oproti keramzitu lepší tepelně izolační vlastnosti a podle toho i výrazně nižší objemovou hmotnost: pod 200 kg/m3. Jedná se především o expandovaný perlit a vermikulit. Tyto materiály jsou vyrobeny z přírodních materiálů - hornin obsahujících ve svém složení chemicky vázanou vodu. Při prudkém zahřátí materiálu dochází k odpařování vody, doprovázené prasknutím a bobtnáním horniny silikátové horniny.

Oblasti použití keramzitu

- monolitická konstrukce: stále oblíbenější je beton, ve kterém se jako plnivo používá keramzitový štěrk a výroba keramzitu může být organizována přímo na staveništi

- tepelné izolace střech: keramzit se nejčastěji používá k vytvoření tepelně izolační podložky pro izolaci střech

- tepelná izolace podlah a stropů: keramzitová izolace pro ochranu proti hluku a zachování tepla

- terénní úpravy: keramzitový štěrk je skvělý pro vytváření alpských skluzavek a umělých teras

- výroba betonu: beton na bázi keramzitového plniva je mnohem lehčí než beton na klasickém štěrku, což snižuje náklady na dopravu a stavbu

- tepelná izolace základů: keramzitový štěrk se používá k vytvoření tepelně izolační vrstvy a snížení hloubky uložení téměř jakéhokoli typu základů

- zemní izolace: pokud je nutné provést zemní izolaci pro některé druhy rostlin, pak je nejvhodnější keramzitový štěrk

- stavba silnic: keramzit se používá pro tepelnou izolaci a odvod vody při výstavbě zemních násypů na silnice, při výstavbě na vlhkých a bažinatých plochách pozemků

- rostlinná výroba: plnivo z expandovaného jílu vytváří vynikající drenáž pro kořeny rostlin. A pěstováním rostlin hydroponicky s keramzitem se vyhnete problémům, jako je plevel a choroby rostlin.

Osvědčená výroba keramzitu řeší problémy v komunálních službách. Díky svým tepelně izolačním vlastnostem je expandovaný jílový štěrk ideální pro organizaci izolace vodovodních a topných sítí. Vodovodní sítě, když v nich voda v zimě zamrzá, často trpí prasknutím potrubí. Havárie tohoto druhu přinášejí mnoho problémů jak veřejným službám, tak obyvatelům postiženého domu.Této pohromě je snadné se vyhnout - stačí uspořádat hromadnou hydroizolační vrstvu z expandovaného jílového štěrku.

Výhody expandované hlíny jako druhu "kožichu" pro vodovodní potrubí jsou následující:

- poskytuje snadný přístup k nouzovým částem zásobování vodou

- možnost opětovného použití po lokalizaci zdroje havárie

- vytvoření a udržení požadovaného teplotního režimu

- zajišťující zvukovou izolaci.

V oblasti terénních úprav je keramzitový štěrk nepostradatelný jako polštář pro pokládku chodníku, který navíc dokonale odvodňuje půdu. Ve stavebnictví je použití expandovaného štěrku mnohem širší:

- na bázi expandovaného jílového drceného kamene vytváří lehký a odolný beton, stěnové panely obytných a průmyslových budov

- expandovaný jíl se používá v místních úpravnách jako filtrační prvek.

Po přidání do půdy vede expandovaný jílový štěrk ke zvýšení výnosu ovoce a bobulovin. Existují dva způsoby takového ne zcela tradičního použití keramzitu - oba jsou spolehlivé, jednoduché a nejsou drahé:

- do otvoru pro výsadbu ovocných stromů a keřů se nalije vrstva expandované hlíny, poté vrstva zeminy. Po umístění kořenů rostliny do jámy a jejich posypání zeminou se navrch nalije další vrstva expandovaného jílu (tzv. vrstvená metoda)

- Do půdy se přidá expandovaná hlína jemné frakce a díra se jí naplní a kořeny rostlin se umístí tak, aby bylo pohodlné růst.

Při jakémkoli způsobu použití keramzitu je vždy zaručen pozitivní účinek - příznivý účinek na růst a vývoj rostlin. Zavádění keramzitu do půdy při výsadbě zahradnických plodin zlepšuje vlhkost a výměnu vzduchu v půdě, pomáhá rostlinám snáze snášet období sucha a zabraňuje tvorbě plísní a mechu na povrchu. Tímto poměrně jednoduchým způsobem lze dosáhnout významného zvýšení výnosu ovoce a bobulovin.

Expandovaný jílový štěrk je také dobrý pro pěstování pokojových a skleníkových rostlin pomocí hydroponie. Rostlina rostoucí ve speciálním hydroponickém květináči, který se skládá z vnější dekorativní nádoby a vnitřní opatřené otvory a vyplněné keramzitem, přijímá všechny potřebné minerály a kyslík. Odpadá potřeba půdy, ve které často startují škůdci kořenů rostlin.

Druhy keramzitbetonu a jeho účel

Před zvážením, kolik váží kostka expandovaného jílového betonu a jaká je jeho specifická hmotnost, je nutné pochopit, pro jaké účely může být použit.

Materiál se liší pro zamýšlený účel:

- Konstrukční - používá se pro výrobu vysokopevnostních stěnových a silničních desek.

- Tepelná izolace - aplikuje se na nosné stěny zevnitř nebo zvenku pro zlepšení tepelně izolačních vlastností a výrobu bloků používaných v nízkopodlažních stavbách.

- Konstrukční a tepelněizolační - od standardních tepelněizolačních se liší tím, že se pokládají při výstavbě nosných konstrukcí.

Výroba

Aby byla izolace účinná, musí být hustota keramzitu malá. Toho lze dosáhnout napěněním jílu. To se děje v technologickém řetězci závodu:

1. Ve speciálních instalacích je tavitelná hlína vystavena silnému tepelnému šoku. Tím je zajištěna vysoká poréznost suroviny.

2. Dále se z vnější strany taví surové porézní granule - tím se dosahuje vysoké pevnosti a těsnosti, která je nezbytná pro odolnost kuliček proti vlhkosti a agresivním vlivům prostředí.

Technické vlastnosti keramzitu přímo závisí na přesnosti výrobních procesů: odchylka od výrobních norem může vést k nedostatečné pórovitosti a těsnosti a křehkosti izolace.

expandovaný perlit

Expandovaný perlit se získává vypalováním perlitu - silikátových hornin obsahujících vodu. Perlit je přírodní materiál, hornina, kterou je vulkanické sklo, které obsahuje 70-75% SiO2 ;12-14 % AI2Ó3; 3-5 % Na2O, to samé K2Oh, až 1% Fe2Ó3CaO, MgO.Charakteristickým znakem perlitové horniny je její obsah 2 až 5 % vázané vody. Vzhledem ke své povaze, chemickému složení je perlit jako každé sklo inertní, chemicky a biologicky odolný.

Ve 30. letech 20. století byla objevena jedna z jeho jedinečných vlastností. Při prudkém tepelném šokovém zahřátí na teploty 1100-1150°C jsou částice této horniny porézní. Objem vnitřních pórů se prudce zvětšuje. Lehký porézní písek v sypké vrstvě může dosáhnout hustoty 50÷600 kg/m3 (podle GOST 10832-74).

Celosvětová spotřeba expandovaného perlitu je minimálně 20 milionů m3 ročně. Největšími producenty expandovaného perlitu na světě jsou USA (cca 7 mil. m3), Německo (cca 4 mil. m3), Francie, Itálie, Řecko, Španělsko, Izrael, Čína (každý až 1 mil. m3).

Do roku 1991 bylo v Rusku vyrobeno asi 2,5 milionu m3 tohoto produktu. V současné době je poměrně obtížné odhadnout objem výroby rozšířeného perlitu, ale podle LLC Perlit (webové stránky http://www.ooo-perlit.ru ) objem produkce perlitu po poklesu (1994 - 80 tis. m3 ročně ) v roce 2000 dosáhla 150 tis. m3 ročně a nadále roste, i když je omezena nízkou poptávkou po materiálu ve stavebnictví kvůli jeho spotřebitelským vlastnostem. Expandovaný perlitový písek má tedy dobrou schopnost smáčení vodou a může absorbovat až 400 % vody (hmotnostně) a dobře ji zadržovat. Proto je materiál široce používán v zemědělství pro zlepšení vlastností půdy.

Stejná vlastnost - vysoká vlhkostní kapacita - však brání použití materiálu ve stavebnictví. Podle této vlastnosti se materiál blíží dalšímu minerálnímu tepelnému izolantu - expandovanému vermikulitu.

Poraver

Technicky nejblíže granulátu z pěnového skla je dovážený materiál - Poraver (stránky Poraver www.poraver.com).

V západní Evropě, zejména v Německu, se tento materiál s úspěchem používá již několik desetiletí a zvláště citelný nárůst poptávky po něm byl zaznamenán v posledních letech, kdy je problému úspor energie věnována největší pozornost. Surovinou pro výrobu Poraveru je sklo získávané z odpadů, které z různých důvodů, především technických, nelze ve sklářském průmyslu využít pro výrobu nových sklářských výrobků.

Surovinou pro výrobu Poraveru je sklo získávané z odpadů, které z různých důvodů, především technických, nelze ve sklářském průmyslu využít pro výrobu nových sklářských výrobků.

Pro získání materiálu Poraver se vyčištěné kusy skla rozemílají na jemný skleněný prášek. Poté se v mísírně ke skleněnému prášku přidá voda, pojivo a nadouvadlo. Dodání kulovitého tvaru částicím výsledné skleněné směsi se provádí v kotoučovém granulátoru. Poté se granulát vypění v rotační peci při teplotě asi 900 °C. Proces bobtnání umožňuje získat jemně porézní kulovitý krémově bílý granulát, v jehož částicích jsou uzavřeny malé vzduchové bublinky.

Hlavním rozlišovacím znakem technologie Poraver je výroba malých surových granulí během peletizace. Tohoto efektu je dosaženo přísnou kontrolou frakčního složení skleněného prášku a speciálních povrchově aktivních přísad v pojivové kapalině. Výsledkem je kromě zmenšení velikosti granulí značná komplikace výrobní linky a výrazné zdražení produktu.

Po dokončení procesu chlazení je materiál Poraver proséván a tříděn podle velikosti granulí, skladován ve velkokomorovém bunkru a přepravován k zákazníkům v kamionech s cisternovým přívěsem pro přepravu sypkého zboží, velkých pytlů.

Materiál Poraver je relativně lehký.Vyznačuje se také nízkou tepelnou vodivostí, což umožňuje použití jako topidlo, dobrou pevností v tlaku při velmi nízké hmotnosti (lehčí než voda), neutrálním zápachem, a proto není potřeba drahá hermetická izolace, necitlivost na vlhkost , dobrá plynopropustnost, vysoká chemická odolnost (včetně alkálií), dobré zvukotěsné vlastnosti, velká životnost (i po několika desetiletích si materiál zachovává své užitné vlastnosti - nedochází k únavovým jevům materiálu). Kromě toho bychom měli zmínit tak důležitý bod, že jako každé sklo není tento materiál hořlavý a nehroutí se pod vlivem nízkých teplot.

Výše uvedené zohlednění hlavních spotřebitelských charakteristik sypkých tepelně izolačních materiálů existujících na trhu umožňuje rozlišit rozdíly mezi granulátem pěnového skla a stávajícími analogy. Tyto rozdíly se týkají jak fyzických vlastností, tak cenových parametrů.

Hlavní rozdíly ve fyzikálních vlastnostech všech popsaných materiálů vycházejí ze zásadních rozdílů v mikrostruktuře materiálů. Pokud jsou tedy keramzit, expandovaný perlit a vermikulit materiály s otevřenou labyrintovou pórovitostí, pak má pěnové sklo buněčnou strukturu s převážně uzavřenými póry.

Výbušná povaha odstraňování vody z vermikulitu, perlitu a částečně keramzitu vede k labyrintové a otevřené pórovitosti výsledných materiálů. Proto se tyto materiály snadno napouštějí vodou, mají nízkou pevnost a v důsledku toho je nelze použít jako plniva do malt.

Zásadní rozdíl ve vlastnostech materiálů s otevřenou a uzavřenou pórovitostí se projeví při studiu stability materiálů ve vodě.

Je zřejmé, že jediným materiálem, který není ovlivněn vodou, je granulát z pěnového skla. Materiály se strukturou uzavřených buněk mají tedy jasné výhody oproti materiálům skupiny s otevřenou pórovitostí v aplikacích, kde je vyžadována zvýšená pevnost, odolnost proti vlhkosti a mrazu.

Pro srovnání hlavních spotřebitelských vlastností všech materiálů jsou kromě fyzikálních vlastností kromě stability ve vodě, pevnosti, hustoty a tepelné vodivosti pro maltové plniva také důležité vlastnosti jako velikost granulí a barva.

Objemová hmotnost nebo celková velikost bloků

Tento pojem se týká hmotnosti bloků, které zabírají určitý objem, například jeden metr krychlový. V závislosti na hustotě betonu mají tvárnice různou hmotnost, takže jedna kostka tepelně izolačního betonu je mnohem lehčí než konstrukční beton. Tvárnice, které se používají k zateplení, mají nejnižší objemovou hmotnost – pohybuje se v rozmezí od 500 do 900 kg/m3. Tento typ nevyžaduje vysokou spolehlivost a pevnost, přičemž nevytváří nadměrné zatížení nosných stěn a příček.

Pokud jde o konstrukční typ, jeho krychle váží od 1400 do 1900 kg / m3. Ukazatele konstrukčního a tepelně izolačního keramzitbetonu by se měly pohybovat od 900 do 1400 kg/m3. Obvykle se v průmyslové výstavbě volí tvárnice s optimální hmotností, které konstrukci příliš nezatíží, ale zároveň zajistí dostatečnou pevnost. Například v panelových domech se dnes nejčastěji používá 800 kg / m3.

Samostatně stojí za to zvážit strukturální pohled. Má nejvyšší pevnost ve srovnání s jinými typy, zatímco jeho objemová hmotnost je poměrně nízká. To je způsobeno skutečností, že ve stavebnictví se tento typ používá k usnadnění nosné konstrukce.Za zmínku stojí i pevnost v tlaku, která se pohybuje od 200 do 400 kg/cm2. V případě potřeby se vyztužuje konstrukční keramzit, k tomu se používá jak běžná výztuž, tak namáhaná výztuž. Druhý typ lze použít s třídou M200 nebo vyšší. V některých situacích je nutné zvýšit ukazatele pružnosti a pevnosti - k tomu se používá křemenný písek, který se přidává při výrobě roztoku.

Při výběru správného materiálu pro stavbu domu se doporučuje vyrobit odolnější třídy, protože soukromé domy jsou obvykle postaveny na 2-3 podlažích. V každém případě bude optimální třída 900–1200 kg/m3.

https://youtube.com/watch?v=q1SFNmlFkOg

https://youtube.com/watch?v=q1SFNmlFkOg

Zdroje

- http://m-s-k-region.ru/skolko-keramzita-v-meshke.html

- https://naruservice.com/articles/udelnyj-ves-keramzita

- https://nonano.ru/arts/sm/ves-keramzita

- http://fb.ru/article/252817/tehnicheskie-harakteristiki-i-udelnaya-plotnost-keramzita

- http://BetonZone.com/keramzitobetona-ves-osnova-vybora-strojmaterialov

- https://remoskop.ru/udelnyiy-obemnyiy-ves-kuba-keramzita.html

- https://grunt-market.ru/ves-1-kuba-keramzita.html

- https://betonobeton.ru/skol-ko-vesit-keramzit/

- https://srbu.ru/stroitelnye-materialy/82-plotnost-keramzita-kakaya-ona-byvaet-i-ot-chego-zavisit.html

- https://KameDom.ru/keramzitobeton/ves-udelnyj-i-1-m3.html

Specifikace

Podívejme se podrobněji na to, jaké technické vlastnosti mají desky GVL:

- jejich standardní délka je 2500 mm;

- šířka - 1200 mm;

- tloušťka - 10, 12,5, 15, 18, 20 mm;

- úroveň lomové pevnosti - více než 5,5 MPa;

- úroveň tvrdosti - více než 22 MPa;

- hustota je přibližně 1200 kg / cu. m;

- tepelná vodivost - 0,22-0,35 W / m0S.

V obchodech samozřejmě najdete sádrovláknité desky, jejichž parametry se liší od uvedených hodnot. Například se prodávají jednoduché listy GVL, které jsou vzhledově velmi podobné standardním sádrokartonovým deskám. Jejich rozměry jsou 1200x1500 mm.

A také pro vyrovnání různých podkladů se používají maloformátové sádrovláknité desky. Jejich rozměry jsou 1200x600 mm a 1500x500 mm.

Kolik keramzitu se vejde do pytle

Vše závisí na objemu sáčku a hustotě keramzitu. Standardní vaky se vyrábí převážně v kulatých velikostech: 25, 30, 40, 50 a 60 litrů. Velikost zrn určuje hustotu násypu. Čím menší průměr, tím více zrn jde do sáčku, tím větší je hmotnost. Podle toho naopak, čím větší zrno, tím menší kusové množství a menší objem nákupu. Pokud mluvíme o průměrných hodnotách, pak 25litrový pytel pojme 12 kg středně velké sypké hmoty (tj. objem v litrech je dvojnásobkem hmotnosti v kilogramech). Stejných 12 kg je 40. díl z 1 m3 sypkého zboží.

Kolik stojí keramzit v pytlích?

Samozřejmě o něco dražší než volně ložené zboží. Náklady na balení a plnění určují dodatečnou marži. Příklad:

1 m3 frakce 20-40 mm stojí 1400 rublů.

Sáček o objemu 50 litrů je 0,05 kostky.

To znamená, že objemový objem 50 litrů by měl stát 1400 rublů. × 0,05 = 70 rublů.

K uvedené ceně (náklady na balení a samotnou tašku) se vyplatí připočítat asi 20 %. 70 rublů. + 70 rublů. × 20 %: 100 % = 84 rublů. To jsou logické náklady na kvalitní keramzit v sáčku.

Akční ceny často překvapí svými nízkými prahovými hodnotami. Je docela možné se dostat na dobrý produkt, který je ve zbytcích, a prodejce jej za cenu pojistky. Stává se však, že chytlavé akční nabídky jsou výsledkem triků s gramáží nebo kvalitou keramzitu. Proto byste měli být opatrní ohledně produktu, který přitahuje ziskovou nabídku. Úspora na nákupu stavebního materiálu může být značnou ztrátou na nákladném výsledku stavby.

Kolik váží keramzit v pytlích?

Tabulka ukazuje přesné výpočty hmotnosti založené na třídě hustoty. Následující průměrný údaj uvádí přibližné hodnoty:

Průměrná hmotnost 1 m3 keramzitu je cca 450 kg.

Jeden metr krychlový pojme asi 20 pytlů po 50 litrech.

Hmotnost jednoho pytle = 450 kg ꓽ 20 pytlů = 22,5 kg.