Hvad skal man vælge basaltuld eller glasuld

På byggematerialemarkedet udgør mineralisolering ½ af det samlede salg af varer i denne kategori. Deres fordele i forhold til organisk-baseret isolering har sikret deres popularitet og høje rating i byggebranchen. De mest almindelige typer isolering er glasuld og sten (basaltuld).

I dag vil vi fortælle dig om egenskaberne ved disse produkter, fordele og ulemper ved deres brug, og hvilke af varmeapparaterne er bedst egnet til en bestemt type konstruktion.

glasuld

Udgangsmaterialet for disse produkter er cullet (80%), naturligt sand, kalksten, borax, dolomit. Råmaterialer smeltet ved en temperatur på 1500 grader anbringes på en centrifuge i et kammer og pustes op med damp. Efter at være blevet behandlet med en polymerspray, kommer papirmassen ind i transportøren for at justere proceduren.

Den videre proces er polymerisation af materialet ved en temperatur på 250 grader og afkøling. Den færdige isolering skæres, rulles til ruller og sælges.

- niveauet af brandsikkerhed er 400-700 grader, hvorefter materialet begynder at smelte og mister sin ydeevne;

- isolering modstandsdygtig over for aggressivt miljø beskytter metaloverflader af strukturer mod korrosion;

- den lange fiber af glasuld gør det fleksibelt og elastisk, hvilket gør det muligt at bruge det til geometrisk komplekse strukturer;

- højt niveau af lydisolering;

- lille volumen og evnen til at genoprette formen efter komprimering forenkler transportprocessen; overkommelige omkostninger.

Blandt ulemperne er materialets tendens til at krympe på grund af fibrenes krystallisation. Men denne proces begynder efter en lang periode fra driftstart. Arbejde med isolering kræver fuld overholdelse af sikkerhedsregler, da mikropartikler fra skøre fibre kan irritere hud eller slimhinder.

https://youtube.com/watch?v=eHT165_JaYA

Basalt uld

Isolering opnået ved at smelte basaltsten. Produktionsteknologien ligner produktionen af glasuld. Materialet opnår visse egenskaber på grund af specielle bindeadditiver og additiver.

- brandsikkerhedsniveau 700-1000 grader;

- levetid op til 50 år med bevarelse af alle driftsegenskaber;

- det lodrette arrangement af en del af fibrene beskytter materialet mod krympning;

- isoleringsfibre passerer frit vanddamp uden at absorbere dem;

- materialet er kemisk passivt og tillader at beskytte strukturer mod korrosion;

- den teknologiske proces tillader produktion af isolering med forskellig stivhed, disse kan være ruller med blødt materiale og plader med øget stivhed;

- isolering har gode varme- og lydisolerende egenskaber.

Ulemperne ved materialet omfatter det faktum, at det ikke kan komprimeres som ruller med glasuld under transport

Hvad skal man vælge?

Disse mineralske varmeapparater har mange lignende egenskaber. Men der er også forskelle. Produkter baseret på basaltsten er kendetegnet ved en længere levetid. En bygning med en sådan isolering krymper ikke, og i flere årtier vil den opretholde fremragende termisk isolering uden behov for at udskifte materialet.

Når man bygger bygninger i støjende områder af byen og nær motorveje, opstår spørgsmålet om at reducere støjniveauet i rummet. Den ideelle indikator for vores krop er 25 dB. I henhold til sanitære standarder bør dagindikatoren være inden for 45 dB, og natindikatoren bør ikke overstige 35 dB. Stenuld absorberer støj bedre, så den er mere velegnet til områder med tæt trafik eller underholdningscentre.

Ifølge dens egenskaber er stenuld i en bedre position, men med hensyn til omkostninger er det meget dyrere.Derfor kan vi med hensyn til anbefalinger give råd - være styret af formålet med isolering og driftsperioden for lokalerne.

Til midlertidige lokaler, landhuse er billigere glasuld egnet. Det vil perfekt klare alle funktioner, og dets levetid vil komme til slutningen af bygningens drift.

Boliglokaler - lejligheder og huse er bedst isoleret med basaltuld. Dens holdbarhed, evnen til at bruge den til enhver del af huset fra gulv til loft, tekniske egenskaber er mere egnede til sådanne lokaler. Dens sikkerhed er også vigtig - fraværet af partikler, der forårsager skade på hud og øjne. Når du udfører reparationsarbejde i isolerede områder, behøver du ikke bekymre dig om dine kæres helbred.

«>

Hvad er bedre at isolere med skum

Dette materiale viste sig at være meget godt på de steder, hvor luftfugtigheden er ret høj, men isolering er påkrævet.

- Styrofoam vil ikke blive påvirket af kontakt med våd jord, så de kan perfekt isolere fundamenter, såvel som forskellige tekniske strukturer under jorden. Der vil gå snesevis af år, og isoleringen forbliver den samme som i begyndelsen. Det bruges ofte til konstruktion af flerlagsfundamenter som mellemlag. Det viser sig et meget pålideligt fundament af høj kvalitet.

- Når man bygger huse uden kældre på et monolitisk fundament, er det også praktisk at bruge udvidet polystyren. Plader af dette materiale lægges på et udjævnet område, og derefter hældes et lag beton oven på dem. Selve pladerne kan være enten en række eller flere. Efter at betonen er hærdet, begynder husets vægge at blive rejst.

- For at husets fundament ikke fryser, er det meget effektivt at isolere med skumplast ikke kun dens lodrette, men også dens vandrette del. Styrofoam plader lægges langs fundamentet. Så falder de i søvn, om nødvendigt, og lægger desuden et vandtætningslag. Denne isoleringsmetode beskytter pålideligt fundamentet mod frost.

- Væggene i huse (både inde og ude) kan også effektivt isoleres med polystyrenskum. Det er bedst, hvis disse vægge er blok eller mursten. En høj varmeisolerende effekt opnås ved brug af ekspanderet polystyren til isolering af indvendige rum, mens dannelsen af et dugpunkt ikke observeres.

- Til tage af ikke-ventileret type (varme, flade tage) bruges mærket af ekspanderet polystyren PSBS. Der skal lægges et vandtætningslag ovenpå. For kolde tage, der er ventilerede, udføres varmeisolering anderledes. Styrofoam isolerer indersiden af taget og giver uden fejl plads til ventilation. Dette forhindrer vanddamp i at kondensere.

- Gulve og lofter mellem etagerne er også godt isoleret med skumplader. Et lag isoleringsmateriale er placeret under dem, og ovenpå hældes de med beton.

- En række forskellige emballager fremstilles også af ekspanderet polystyren, og det bruges også til termisk isolering af køleskabe, frysere og specielle isotermiske varevogne.

EGENSKABER AF MINERALULD

Vi fandt ud af egenskaberne af glasuld, overvej nu funktionerne i mineraluld. Ikke underligt, at det så ofte bruges i byggeriet.

Mineraluld er nok den mest populære bygningsisolering i de seneste årtier. Den har dog været brugt så længe, at den er svær at huske.

Tidligere havde mineraluld mange fordele og ulemper. Svag tæthed, evnen til at krympe lidt, manglende evne til at modstå direkte belastninger osv., kunne nedskrives som ulemper.

Hun oplevede også kontakt med vand ikke på den bedste måde. Plader eller ruller, ligesom glasfiber, absorberede fugt og akkumulerede det indeni. Men her havde fugten en anden effekt.

Installationen af mineraluld sker i hånden og uden specialværktøj

På grund af det blev isoleringen kold og fugtig og begyndte derefter helt at rådne eller mugne.Heldigvis er næsten alle disse mangler blevet elimineret ved opfindelsen af nye produktionsteknologier.

FORDELE OG ULEMPER

Moderne basaltuld er et ekstremt pålideligt varmeisolerende materiale. Med hensyn til termisk ledningsevne er det endnu bedre end glasfiber. Basaltuld vejer også mindre end glasuldsmodstykket, men her er forskellen ikke så markant.

Desuden producerer moderne producenter forskellige prøver af basaltuld. Der er både tunge plader til termisk isolering af fladt tag eller vægge, og lette, luftplader, der monteres uden problemer i skråninger og vejer næsten ingenting.

Derfor kan du nemt selv vælge den mulighed, der vil være bedst egnet til en bestemt situation. Desuden er de mange forskellige varmeapparater på markedet så betydelige, at du endda kan blive forvirret, når du køber.

Moderne prøver af basaltuld er ikke bange for vand. Deres absorptionshastighed er 1-2%, hvilket er en meget god indikator. Faktisk vil den del af isoleringen, der sænkes ned i vandet, ikke absorbere en dråbe væske. Det vil simpelthen dræne fra materialet, så snart du trækker det op af vandet.

I en brand brænder basalt mineraluld heller ikke. Dette er allerede dens unikke egenskab. Desuden har undersøgelser fra bygherrer vist, at basaltuld sikkert kan brændes med en gasbrænder. Og det vil kun brænde i stedet for direkte kontakt med ild.

Eventuelle skader fra eksponering for høje temperaturer observeres overhovedet ikke. Du kan lægge hænderne på den anden side af komfuret, og du vil slet ikke mærke temperaturen stige.

Bemærk også, at basaltisolering ikke spises af gnavere eller insekter. Det er også meget nemmere at arbejde med. Groft sagt er vat helt sikkert for mennesker, og du kan lægge det med dine egne hænder.

Hvad angår minusserne, kan vi her kun bemærke den høje pris. Prisen på basaltuld er faktisk på et meget anstændigt niveau. Faktisk betragtes det som den højeste af alle konkurrenter.

Installationsproces af glasfiberisolering

Det andet punkt er den uønskede brug af mineraluldsplader til opvarmning af bade, badeværelser mv. Naturligvis er vandoptagelsen af moderne uld på et meget lavt niveau, men med våd damp er tingene anderledes.

Det er bedre ikke at tage risici her, for under de aggressive forhold i badet vil bomuldsuld stadig være tilbøjelig til gradvis ophobning af væske.

Lad os nu samle alle disse fordele og ulemper og danne en komplet liste over parametre.

Vigtigste fordele:

- Bekvemmelighed og nem installation;

- Let vægt;

- Miljøvenlighed, sikkerhed for sundheden;

- Optager ikke vand

- Dampgennemtrængelig;

- Har en høj tæthed;

- Brænder ikke i ild;

- Fremragende varmeledningsevne.

Vigtigste ulemper:

- Høj pris;

- Det er ikke tilrådeligt at bruge til opvarmning af badet.

SÅ HVILKEN ER BEDRE AT KØBE?

Som du kan se, er glasuld forskellig fra basaltuld, selvom deres standardindikatorer er næsten de samme.

Men hvis vi starter en stram sammenligning, så er mineraluld stadig bedre med hensyn til varmeledningsevne og tæthed

Det krymper ikke, absorberer ikke vand så meget og, vigtigst af alt, er det absolut sikkert for mennesker.

På siden af glasuld er dens lave pris og optimale egenskaber.

Hvis vi taler om specifikke løsninger, anbefaler vi at tage basaltuld. Det er bedre end glasfiberisolering på næsten alle måder. Og prisen, selvom den er højere, retfærdiggør fuldt ud de brugte penge.

Hvis du ikke har penge nok, så kan du vende dig til glasuld, men her skal du allerede nu passe på.

Svindmodtagelighed

Krympning betyder glidning eller sammenklumpning af isoleringen efter nogen tid. Hvis materialets tendens til at krympe er høj, kan der dannes hulrum uden isolering, og bygningens varmeisolering vil forringes.

Her ligger forskellen mellem basaltuld og glasfibermineraluld i den forbedrede struktur af den første.En del af basaltuldsfibrene er placeret lodret, hvilket forhindrer det i at kage gennem hele levetiden. Hvad kan man ikke sige om glasuld, som, hvis det er korrekt installeret, kan holde i en lang periode, men stadig vil krympe over tid. Mest af alt undergår glasuld, der er indlejret i vandrette strukturer, krympning, hvor der udover sammenklumpning kan forekomme materialeglidning.

Hvad er bedre at isolere med mineraluld

- Til træhuse behøver du ikke vælge, hvad der er bedre - polystyrenskum eller mineraluld. "Åndende" vægge lavet af træ kan ikke isoleres med polystyrenskum - dette vil ophæve deres nyttige egenskaber. Derfor er de isoleret med mineraluld. Og i bygninger bygget af andre materialer er skillevægge, gulve, lofter, lofter beklædt med mineraluld. Hvis ydervæggene er isolerede, laves en ventileret facade af en ophængt type. Dampspærremembraner er en integreret del af et sådant design.

- Mineraluld isolerer lofter, loftsrum og lofter i huse, skrå tage. Sørg samtidig for at efterlade plads til ventilation.

- Murstenshuse med et lille antal etager, hvor det midterste varmeisoleringslag er mineraluld. Det bruges også til trelagspaneler lavet af beton, armeret beton samt sandwichpaneler i en metalskal.

- De bruges de steder, hvor det er nødvendigt at yde god beskyttelse mod stærkt opvarmede genstande, da basaltuld kan modstå temperaturer op til 1000 0C.

- Rammebygninger af enhver type, det er bedre at isolere med mineraluld. Derudover bruges den også til lydisolering. Desuden er dette materiale velegnet til vandrette og lodrette og til buede overflader.

- Bomuld fra mineralfibre, frigivet i form af bløde plader, kan vikles rundt om rør med varme, vand, gasledninger. Det isolerer også industrielt udstyr på virksomheder.

Basalt uld

Basalt termisk isolering er lavet af gabbro-basalt malm. Den maksimale temperatur, som basaltisolering kan modstå, er + 1200 ° С. Der er et stort antal størrelser, tætheder og former af denne isolering.

Fordele

Da basaltuld er lavet af sten, er det ikke-brændbart. På grund af dette og den høje maksimale driftstemperatur bruges den på steder, hvor det er nødvendigt at beskytte strukturen mod virkningerne af høje temperaturer. Basalt er for eksempel fantastisk til at isolere steder, hvor en skorsten går gennem et loftsgulv.

Basaltisolering krymper ikke og har også fremragende dampgennemtrængelighed. Derfor anbefales det at bruge det til trækonstruktioner. Derudover absorberer basaltisolering ikke vand fra luften og spises ikke af gnavere.

Fejl

Basaltisolering kan ikke betragtes som miljøvenlig, selvom den er lavet af naturlige ingredienser. For at forbedre forbrugernes kvaliteter tilsættes kemiske tilsætningsstoffer, som ved høje temperaturer kan frigive skadelige flygtige stoffer.

Basalt er ikke interessant for gnavere som føde, men de kan leve i det. Som et resultat er det nødvendigt at installere yderligere beskyttelse mod deres indtrængning indeni.

Basaltuld optager ikke fugt fra luften, men når vandet rammer overfladen, trækker det det hurtigt ind. Derfor kan den ikke bruges til at isolere fundamenter, kældre og blinde områder. Basalt kan heller ikke betragtes som en god lydisolator, da den kun bevarer luftbåren støj og springer stød.

For varmeapparater med lav densitet kræves vindbeskyttelse, da de blæses igennem. Det kan også blæses igennem ved fugerne, så pladerne skal lægges med et løb. Hvis det er nødvendigt at lægge termisk isolering med et lag på 100 mm, så er det bedre at gøre dette i 2 lag på 50 mm.

Basaltisolering passer ikke tæt på steder, hvor den ikke kan placeres i en vinkel på 90 °.Derfor anses det ikke for at være den bedste mulighed for kuppelformede eller lignende rammekonstruktioner. Når du arbejder med basaltuld, skal du også bruge beskyttelsesudstyr, da det afgiver støv.

https://youtube.com/watch?v=ivHaQo3exks%3F

glasuld

Glasfiberisolering er lavet af affald, samt sand, dolomit, sodavand. Sammenlignet med basaltuld har glasuld fibre 2 eller endda 4 gange længere, hvilket gør det stærkere og mere modstandsdygtigt. Derfor genopretter denne termiske isolering efter nedpresning sin porøsitet, selv med en minimumsmaterialetæthed på 11 kg/m 3 .

Fordele

Glasuldsisolering har følgende positive egenskaber:

- Resistent over for kemikalier, forårsager ikke metalkorrosion;

- Krymp ikke;

- Frostbestandig;

- De har lav vægt og lav hygroskopicitet;

- Absorber lyden godt.

Fejl

Ved temperaturer over maksimum mister glasuld sin elasticitet og form, hvorfor det ikke frarådes at bruge det på steder med forhøjede temperaturer, såsom i nærheden af skorstene.Når det udsættes for konstant ild, brænder det ud.

https://youtube.com/watch?v=cFmkO5JgVXs%3F

Forskellen på glasuld og stenuld

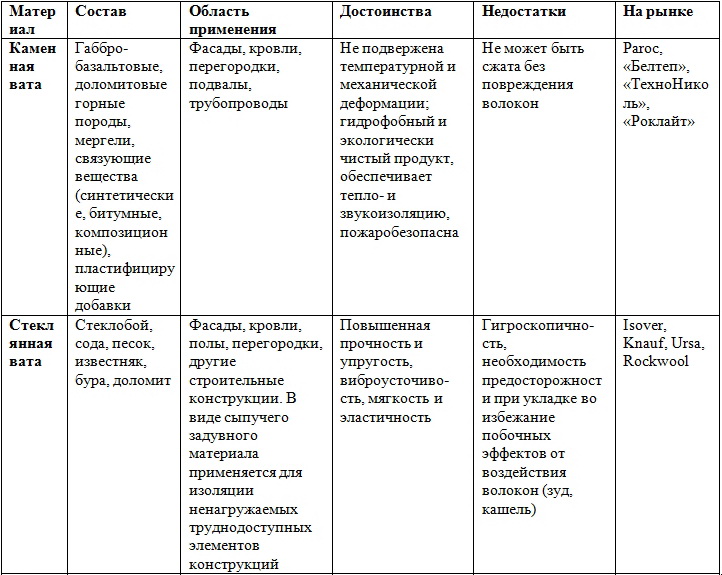

Tabel over karakteristika for glasuld og stenuld.

Det er værd at bemærke en anden vigtig forskel mellem glasuld og stenuld. Glasuldsfibre er arrangeret parallelt med hinanden og er længere end de fibre, som stenuld indeholder (de er meget kortere, men arrangeret på en tilfældigt sammenflettet måde)

Dette giver øget elasticitet og fleksibilitet til glasfiberprodukter, evnen til at producere produkter med meget lav densitet (10-30 kg / m³), men den manglende evne til at opnå høj stivhed og tæthed, som materialer baseret på stenfiber har.

Stenuldsprodukter har tværtimod højere trykstyrkeegenskaber og lave bøjningsstyrkeegenskaber. For at opnå højere trykstyrkeegenskaber, som kræves for eksempel i fladt tagkonstruktion, øger glasuldsproducenter indholdet af organiske stoffer (syntetiske bindemidler), hvilket øger brændbarhedsgruppen. I denne henseende indtager glasuld en niche af billig og let isolering, og mineraluld optager segmentet af flade tage og hængslede gipsfacader.

Med hensyn til termisk ledningsevne er alle ovennævnte typer materiale udstyret med værdier af samme rækkefølge, og for effektive varmeapparater fremstillet ved hjælp af moderne teknologier er denne indikator i området 0,033 - 0,043 W / m • ° C for produkter fremstillet af glasuld og mineraluld. Til produkter fremstillet af ekspanderet polystyren 0,028 - 0,040 W/m•°C. Samtidig har luft den laveste varmeledningsevne på 0,026 W/m•°C.

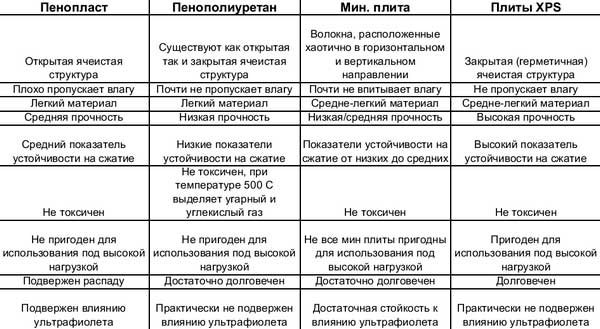

Tabel over de vigtigste varmeisolerende materialer.

Disse værdier for materialets varmeledningsevne er angivet i tør tilstand, som måles i fabrikkens laboratorier ved 10°C eller 25°C. Det er værd at overveje, at under driftsforhold med en vis fugtighed absorberet fra luften, vil den termiske isolering af isolerede bygningskonstruktioner have øgede varmeledningskoefficienter. For produkter fremstillet af glasuld og mineraluld baseret på mineraluld er disse tal 15-20 % højere end dem, der er målt under tørre forhold. De termiske ledningsevneindikatorer for ekspanderede polystyrenprodukter under driftsforhold er praktisk talt ikke forskellige fra dem under tørre forhold.

Varmeoverførselsmodstanden af et varmeisolerende lag afhænger af materialets varmeledningsevne. Derfor gør brugen af materialer med lavere termisk ledningsevne det muligt at reducere tykkelsen af termisk isolering, reducere den samlede mængde materiale og følgelig de økonomiske omkostninger ved dets køb.

Sammenfattende skal det bemærkes, at når du vælger mellem mineraluld eller glasuld, er det værd at beslutte på forhånd om det budget, der kan afsættes til termisk isolering.Prisen på mineraluld er højere end glasuld, så hvis du har et begrænset eller utilstrækkeligt budget, bør du vælge glasuld. Hvad man skal vælge - mineraluld eller glasuld - er op til køberen, da det er umuligt at give et entydigt svar her. Valget vil afhænge af mange forskellige faktorer.

Afhængighed af materialets tæthed og isoleringsstedet

Et materiale med en vis massefylde har et bestemt formål. Så basaltisolering med en densitet på 25-30 kg / m 3 er beregnet til termisk isolering af gulve. Han bør ikke opleve nogen byrde. Der anvendes 35 kg/m 3 til tag, 45 kg/m 3 kan monteres lodret. Materialer med en densitet på 50-60 kg/m 3 anvendes i lagdelt lægning, og 70-80 kg/m 3 monteres i ventilerede facader.

Til gipsfacader er det nødvendigt at købe plader med en densitet på 140-150 kg / m 3, og for flade tage med en belastning - 160-180 kg / m 3.

Når du vælger et materiale, skal det tages i betragtning, at jo tættere isoleringen er, jo højere er prisen, da flere råvarer blev brugt til produktionen. Men samtidig har de de samme termiske egenskaber.

https://youtube.com/watch?v=4MLsqSnjaw8%3F

Mineraluld eller basalt termisk isolering hvad man skal vælge

Med hensyn til installation er begge materialer værd at være opmærksomme på. Mineraluldsisolering og basaltplader kan lægges på vandrette og lodrette flader. Men det er sværere at arbejde med stenuld, da det er tættere, ikke så elastisk og skørt. Men i modsætning til mineraluld mister den ikke funktionalitet, selv når den er våd ved 30%, krymper ikke og er velegnet til termisk isolering under gips og afretningslag.

Mineralvarmere krymper, er ikke så modstandsdygtige over for støv og fugt, fjerner dårligt fugt akkumuleret indeni, kræver yderligere beskyttelse med specielle dampspærremembraner. Kun nogle prøver af mineralske varmeapparater er egnede til en enhed til efterbehandling med gips eller under et afretningslag.

Med hensyn til drift er glasuld mere bekvemt. Isoleringen inkluderer en akrylbase, er mere elastisk og tilstopper praktisk talt ikke rummet med støv. Mange mærker har en reel lighed med økologisk bomuld.

Afslutningsvis skal det bemærkes, at basaltuld på trods af nogle mangler er bedre end mineralanaloger, hvilket endnu en gang bekræfter analysen af egenskaber afspejlet i prisen. Når du vælger mineralske varmeapparater, bør du foretrække gennemprøvede mærker med højdensitetsindikatorer.

Varmeledningsevne

Termisk ledningsevne er et materiales evne til at overføre termisk energi fra en varm del af et materiale til en koldere del. Når det kommer til isolering af vægge eller gulve, jo lavere indikatoren er, jo længere vil den ydre kulde ikke kunne trænge ind i rummet, og derfor vil varmeomkostningerne blive reduceret. I sommervarmen har varmeledningsevnen den modsatte effekt og er med til at holde køligt inde i huset.

På grund af den fibrøse struktur afhænger varmeoverførslen gennem mineraluld af filamenternes tykkelse. Glasuld med fibre på 5-15 mikron har et termisk ledningsevneindeks på 0,038-0,046 W / (m * K). Og basaltuld, med fibre med et tværsnit på 3-5 mikron, starter sin minimumsværdi fra 0,033 W / (m * K). Da den basaltbaserede isolering har tyndere tråde, tager varmeoverførslen gennem dem længere tid, hvilket gør den førende i denne egenskab.

At vælge mellem glasuld og basaltuld

Menu

For ikke at begå en fejl ved valg af varmelegeme, skal du have en nøjagtig idé om de forskellige typer af dette materiale, der findes på det moderne byggematerialemarked. Hvad er bedre, mere økonomisk og vigtigst af alt mere effektivt til dine behov: glasuld eller basaltuld? Dette spørgsmål kan besvares præcist og struktureret, når du har besluttet, præcis hvor du vil bruge dette eller hint materiale til isolering.Hvis du er en amatør i denne sag og ikke har meget erfaring i isoleringsprocessen, er det bedre at konsultere en kompetent specialist, som helt sikkert vil hjælpe dig med råd og fortælle dig, hvordan du ikke laver en fejl. Med det rigtige valg og installation af høj kvalitet vil objektets varmeisoleringsegenskaber være lig med alle eksisterende normer og regler, der skal følges under byggearbejdet.

Hvad er bedre, glasuld eller basaltuld? Du kan få et entydigt svar, efter at vi i detaljer har forstået alle materialets egenskaber og detaljer, såvel som dets vigtigste egenskaber og installationsmetoder.

Råmateriale

Krav til råvarer, ifølge DSTU B V.2.7-94-2000 (TOS 4640-93).

Metallurgisk højovnsslagge er et af de vigtigste råmaterialer til produktion af mineraluld. Deres kemiske sammensætning er repræsenteret af følgende vigtigste oxider, vægtprocent:

Si02 - 35...40;

А12О3 - 7…17;

Fe203 + FeO - 0,5 ... 3;

CaO - 31 ... 47;

Мg0 - 5...11;

MnO - 0,4 ... 2,2.

Slaggerne er fyldt med syretilsætningsstoffer med et højt indhold af SiO2 og Al2O3 for at reducere basisitetsmodulet af ladningen Mo til en værdi på højst 0,8 (eller surhedsmodulet af Mk til en værdi på mindst 1,25), bestemt af formlerne:

Kupolslagger er karakteriseret ved et øget indhold af sure oxider og et reduceret indhold af basiske oxider, vægt %: SiO2 – 40…46; А12О3 - 10…18; Fe203 + FeO - 5 ... 15; CaO - 20 ... 34; MgO - 1,5 ... 8. Basicitetsmodul Mo=0,35…0,72 (Mk=1,37…2,82). De kan bruges som et en-komponent råmateriale, såvel som et forsurende additiv til mere basiske slagger. De har et lavt smeltepunkt.

Slagger med åbent ildsted er basiske slagger indeholdende CaO + MgO - 42 ... 54%, SiO2 + A12O3 - ikke mere end 40%; Mo=1,3…2 (Mk=0,49…0,76). De er karakteriseret ved et øget indhold af Fe2O3 + FeO - 8 ... 24%. De kan bruges som tilsætningsstof til meget sure råmaterialer for at øge mobiliteten af silikatsmelten og smelteenhedens ydeevne på grund af det høje indhold af basiske oxider og som en smelte, der sænker smeltetemperaturen pga. øget indhold af jernoxider.

Slagger fra ikke-jernholdig metallurgi er som regel mest velegnede til produktion af mineraluld. De har en forskellig kemisk sammensætning, men tilhører hovedsageligt sure og ultra-sure slagger, har Mo=1,1…0,3 (Mc=0,9…3). Viskositeten af slaggesmelter fra nikkel-, tin-, zink-, blyproduktioner ved en temperatur på 1250...1350°C er ganske acceptabel og beløber sig til 0,13...0,8 Pa•s. Slagger fra kobbersmeltning er meget mere viskøse - 20 Pa • s ved en temperatur på 1350 ° C, og derfor er deres ekstra afgift nødvendig.

Aske fra kraftværker er meget forskelligartet med hensyn til kemisk sammensætning. Asken fra olieskifer og brunkul er mindre sur end asken fra kulforbrænding.

Bergarter er mest velegnede i form af magmatiske bjergarter af gabbro-basaltgruppen og metamorfe bjergarter og mergel med en lignende kemisk sammensætning. Det skal bemærkes, at reserverne af sådanne råvarer i vores land er praktisk talt ubegrænsede. Den kemiske sammensætning af sten, der anvendes til fremstilling af mineralfibre, varierer inden for følgende grænser, vægtprocent: SiO2 – 45…65; А12О3 - 10…20; Fe203 + FeO - 10 ... 15; CaO - 5...15; МgО — 5…15; N2O + K2O - 1 ... 3.

Affald fra silikat- og keramiske industrier er meget udbredt i produktionen af mineraluld i processen med yderligere opladning af hovedråmaterialet som et forsurende additiv med et indhold af SiO2 + A12O3 - 70 ... 85%.

Ellers har den resulterende silikatfiber lav mekanisk styrke og er ustabil over for vand på grund af sit høje indhold af CaO.

Elektrotermofosforslagger indeholder omtrent den samme mængde CaO og SiO2 (ca. 41 ... 44%), Mo = 1,09 ... 1,21 (Mk = 0,82 ... 0,91), skal tilføres sure tilsætningsstoffer (sand, aske, kuppel). ultra-syre slagger osv.).

Lagrene af råvarer, der gør det muligt at fremstille mineraluld fra en en-komponent ladning uden tilsætningsstoffer, er meget begrænsede, så de fleste anlæg opererer på en to-komponent ladning. Ladningen skal give den nødvendige smelteviskositet og fiberholdbarhed.

I henhold til den eksisterende standard skal mineraluldens surhedsgrad være mindst 1,5 for den højeste og ikke mindre end 1,2% for den første kvalitetskategori Med en stigning i surhedsgraden øges mineraluldens holdbarhed, da dens kemikalie modstand og især vandmodstand øges. . Vandbestandigheden af mineraluld er karakteriseret ved pH; mineraluld tilhører den højeste kategori af vandbestandighed ved pH

pH-indekset for den hydrolytiske modstand af mineraluld stiger med en stigning i indholdet af syreoxider SiO2 og A12O3 i det. En stigning i mængden af syrekomponenter i ladningen fører imidlertid til en stigning i viskositeten, hvilket medfører et fald i produktiviteten og forværrede betingelser for fiberdannelse. I denne henseende, når du vælger sammensætningen af ladningen, er det nødvendigt at lede efter den optimale løsning. På den ene side skal du undgå for høj viskositet for at undgå afbrydelse af processen; på den anden side at forhindre et lavt indhold af syreoxider i ladningen til skade for mineraluldens holdbarhed.