Produktion

Hartfaserplatten sind ein relativ preisgünstiges Baumaterial, das gleichzeitig dünn (aufgrund der Produktionstechnologie „Nasspressen“) und langlebig ist. Bei der Herstellung von Hartfaserplatten kann das Holzschleifen auf verschiedene Arten erfolgen:

- thermo-mechanisch

- chemisch-mechanisch

- mechanisch.

Nach dem Mahlen werden die Partikel mit speziellen Additiven vermischt, wodurch die maximale Feuchtigkeitsbeständigkeit des fertigen Materials erreicht wird. Danach wird das Rohmaterial bei hoher Temperatur und unter hohem Druck gepresst.

Es gibt ein weiteres Verfahren zur Herstellung von Faserplatten-Hartplatten, bei dem die zerkleinerte Rohstoffmasse in speziellen Trockenkammern getrocknet wird. Mit diesem Herstellungsverfahren wird die Glätte einer Seite der fertigen Platte erreicht.

Oft ist die Vorderseite der Hartfaserplatte lackiert. Es gibt auch Platten mit Laminierung aus einer speziellen hochfesten Folie, die natürliche Materialien wie Metall, Keramik, Stein, Holz usw. imitiert.

So isolieren Sie eine Wand von innen mit Ihren eigenen Händen

Sie können die Innendämmung selbst durchführen. Dazu müssen Sie der Technologie der Arbeit folgen. Das werden wir als nächstes betrachten.

Vorbereitende Tätigkeiten

Wenn Sie denken, dass die Isolierung der Innenseite der Wände mit der Installation des Rahmens beginnt, dann irren Sie sich.

Die erste Stufe der Innendämmung umfasst:

- Trocknen der Oberfläche der Wände.

- Abdichten aller Chips und Risse.

- Oberflächenbehandlung mit Antiseptika.

- Auftragen einer Grundierung, wenn die Isolierung mit dem Kleber verbunden ist.

Die Durchführung aller oben genannten Maßnahmen erhöht die Hafteigenschaften der Wand erheblich.

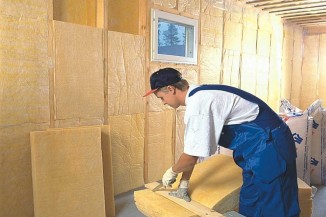

Dämmung aus Mineralwolle: Rahmeneinbau

Die Isolierung aus Mineralwolle wird in der folgenden Reihenfolge durchgeführt:

- Decken Sie die Wände mit Imprägnierung ab.

- Zuerst wird ein Rahmen aus einem Holzbalken zusammengesetzt. Verwenden Sie zur Befestigung der Stangen selbstschneidende Schrauben mit breitem Gewinde.

Holzrahmenelemente werden am besten senkrecht eingebaut. Dadurch kann Feuchtigkeit, die sich unter den Materialien ansammelt, ungehindert abfließen. Die Breite zwischen den Stäben sollte etwas geringer sein als bei den Mineralwolleplatten.

Zusammenbau der Torte

Wenn die Rahmenmontage abgeschlossen ist, müssen Sie:

- Installieren Sie Mineralwollplatten zwischen den Stäben, sodass keine Lücken entstehen.

- Befestigen Sie den Wärmeisolator mit Dübeln.

- Die Dampfsperrfolie darüber spannen und fixieren.

- Spannen Sie die Membran horizontal.

Sie können die Fugen auf der Bahn zusätzlich mit Klebeband abdichten.

Veredelung und Deckenverkleidung

Die letzte Stufe der Mineralwolldämmung ist die Ummantelung der Oberfläche mit Trockenbau, Schindeln oder Sperrholz mit selbstschneidenden Schrauben oder Nägeln. Die Befestigung von sauberem Material erfolgt an den Stangen des Rahmens.

Die Deckendämmung erfolgt mit der gleichen Technologie. Wenn es notwendig ist, einen Dachboden oder Dachboden von innen zu isolieren, wird empfohlen, eine Wärmedämmung auf der Decke anzubringen. Für Wohngebäude ist es besser, eine Dampfsperrfolie in 2 Schichten zu verwenden: 1 Schicht befindet sich unter den Mineralwolleplatten und 2 über der Isolierung.

Verwendung von Styropor

Wenn Sie Zeit sparen möchten, können Sie die Wände von innen mit Schaum isolieren. Diese Isolierungsmethode umfasst die folgenden obligatorischen Schritte:

- Die Oberfläche der Wände muss geebnet und grundiert sein.

- Außerdem werden die Wände mit einem Antiseptikum behandelt.

- Wenn die Oberfläche trocknet, werden 6 Löcher auf der Schaumstoffplatte gemacht: 4 an den Rändern und 2 in der Mitte. Sie müssen auch ein Loch in die Wand bohren.

- Mit einer Walze wird die Oberfläche des Blattes mit Klebstoff bestrichen.

- Der Schaum wird auf die Wand aufgetragen und einige Sekunden gehalten.

Das Kleben von Schaumplatten sollte in einem Schachbrettmuster erfolgen.

Die letzte Stufe

Wenn alle Schaumstoffplatten verklebt sind, müssen die Nähte versiegelt werden:

- Schmale Nähte werden mit Montageschaum abgedichtet.

- Schlitze ab 4 cm werden mit Schaumstoffstücken verschlossen.

Der nächste Schritt ist das Anbringen des Bewehrungsnetzes

Die Technologie seiner Installation ist wie folgt:

- Styroporplatten werden mit Klebstoff geschmiert.

- Das Netz wird mit Klebstoff getränkt und dann auf die Schaumstoffplatten aufgebracht.

- Wenn der Kleber getrocknet ist, vergessen Sie nicht, die Oberfläche zu schleifen.

- Darauf können weitere Wände verputzt oder tapeziert werden.

Wir hoffen, dass Sie nach dem Lesen dieses Artikels davon überzeugt sind, dass das Verfahren zum Isolieren von Wänden von innen nicht kompliziert ist. Auch ein Laie kann diese Aufgabe bewältigen.

Styropor-Veredelung

Wenn fast jeder mit dem Tapezieren umgehen kann, dann kann das Verputzen von einer Person durchgeführt werden, die über die notwendigen Kenntnisse verfügt.

Zum Verputzen von Schaumplatten wird empfohlen, eine spezielle Mischung mit feuerfesten Eigenschaften zu verwenden. Zusätzlich können Sie die Mischung verwenden, um die „Atmung“ der Isolierung zu verbessern.

Der Putzvorgang erfolgt in folgender Reihenfolge:

- Nachdem der Kleber vollständig getrocknet ist, muss die Oberfläche geschliffen werden. Übrigens können Sie anstelle von Klebstoff zum Anbringen des Bewehrungsnetzes eine Grundierung verwenden.

- Dann wird die Mischung mit einer Dicke von 0,4-0,5 cm aufgetragen.

- Wenn die Schicht in etwa einem Tag trocknet, verfugen Sie die Wände.

- Danach wird die Oberfläche neu grundiert und mit einer 0,2-0,3 cm dicken Deckschicht bedeckt.

Das Verputzen der Oberfläche ist nur bei trockenem und warmem Wetter erlaubt.

Produktionstechnologie

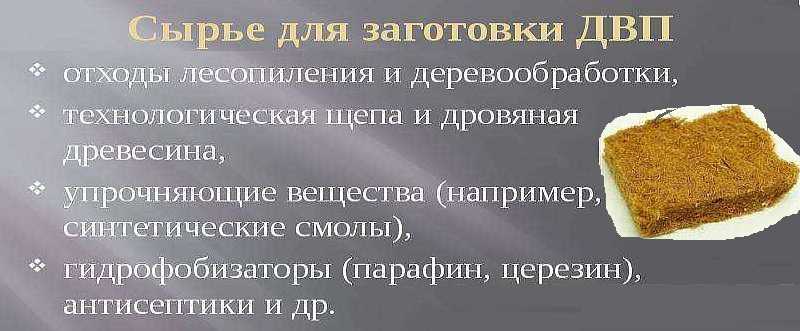

Das Ausgangsmaterial für die Herstellung von Faserplatten sind Abfälle aus der holzverarbeitenden Industrie: Hackschnitzel, Sägespäne, Feuer (verholzte Teile der Stengel von Spinnereien). Das Rohmaterial wird gewaschen, von Fremdeinschlüssen befreit und anschließend getrocknet. Das getrocknete Material wird in speziellen Maschinen (Zerfaserer und Refiner) in kleinste Teilchen – Fasern – zerkleinert. Der Mahlgrad kann von grob bis fein sein. Außerdem ist der Prozess für verschiedene Herstellungsverfahren unterschiedlich.

Ausgangsmaterial für die Faserplattenherstellung

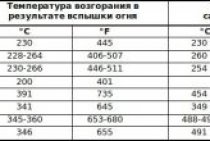

Das Pressen erfolgt unter hohem Druck – 3-5 MPa und hoher Temperatur – über 300°C. Dadurch wird das Material gebunden und verdichtet. Vor dem Pressen werden dem Ausgangsmaterial weitere Komponenten zugesetzt, die die Eigenschaften des Materials verändern – Bindemittel (Kunstharze), Hydrophobierungsmittel, Flammschutzmittel etc.

Umformmethoden

Es gibt zwei Möglichkeiten, Faserplatten herzustellen - Nass- und Trockenpressen. Die "nasse" Methode ist umweltfreundlicher. Beim Nasspressen werden weniger Bindemittel verwendet (manchmal ganz ohne synthetische Zusätze), aber das Material ist teurer, da der Prozess energieintensiver ist. Das Trocknen eines Bogens dauert bis zu 15 Minuten, was die Produktivität der Druckmaschinen einschränkt und daher den Materialpreis erhöht. Bei diesem Verfahren werden die notwendigen Zuschlagstoffe Wasser in das zerkleinerte Material eingebracht. Die Aufschlämmung gelangt in den Spender, der sie in einer gleichmäßigen Schicht auf dem Klebeband verteilt. Zur schnelleren Entfernung von Wasser hat das Band eine Maschenstruktur. Nach dem Passieren der Presse weist die Rückseite einer solchen Faserplatte einen Aufdruck dieses feinen Gewebes auf.

Beim Nasspressen können einige Faserplattenqualitäten ohne Zugabe eines Fremdbindemittels hergestellt werden. Unter Druck und hoher Temperatur wird Lignin (eine Substanz, die die steifen Wände von Pflanzenzellen charakterisiert) aus Holzfasern freigesetzt. Es ist ein natürliches Bindemittel. Lignin kommt in beträchtlichen Mengen in Nadelholz vor. Aber nicht für alle Faserplattenqualitäten reicht ein natürliches Bindemittel aus. Dabei werden 4 bis 7 % synthetisches Bindemittel zugesetzt.

Der Umformtyp ist leicht an der Rückseite der Platte zu unterscheiden

Beim Trockenpressen werden der Masse meist Kunstharze zugesetzt, die die Fasern binden.Es ist diese Methode, die es ermöglicht, Faserplatten mit großer Dicke zu erhalten - bis zu 12-15 mm können einige Pflanzen Gruben mit einer Dicke von bis zu 40 mm produzieren. Das Verdichten und Pressen der Trockenmasse dauert viel weniger Zeit - 3-5 Minuten, je nach Klasse und Dicke. Die Produktivität der Presse steigt deutlich. Außerdem wird eine geringere Menge an Zusatzstoffen in die Trockenmasse gegeben - sie werden nicht mit Wasser ausgewaschen. All dies führt zu einer Verringerung der Materialkosten. Billige Bindemittel enthalten jedoch Formaldehyd, dessen Gehalt kontrolliert werden muss, da es in großen Mengen gesundheitsschädlich ist.

Für die Herstellung von Möbeln und Inneneinrichtungen muss Material der Formaldehyd-Emissionsklasse E0,5 oder E1 verwendet werden. Dies ist normalerweise eine nassgepresste Faserplatte. Im Nassverfahren hergestellte Faserplatten erkennen Sie am Aufdruck des Rasters auf der Plattenrückseite (siehe Foto oben).

Beenden von Prozessen

Beim Hochtemperaturpressen verkleben die Partikel. Die Zeit, die unter der Presse verbracht wird, reicht nicht immer aus, daher werden bereits geformte Blätter in eine spezielle Kammer überführt, wo das Material bei hoher Temperatur „reift“. Hier werden die Faserplatten mehrere Stunden aufbewahrt. In dieser Zeit werden die Fasern gesintert, verklebt, das Material wird homogen und haltbar.

Faserplatten haben unterschiedliche Dicken

Die Platten verlassen die Kammer nahezu feuchtigkeitsfrei und nehmen aktiv Feuchtigkeit aus der Luft auf. Als Folge dieses Vorgangs quellen die Ränder der Bleche auf. Um diesen Mangel zu vermeiden, wird das Material in eine andere Kammer überführt, wo es auf normale Feuchtigkeit gebracht wird. Und erst danach können Faserplatten in den Verkauf oder an andere Maschinen gehen - zum Lackieren, Laminieren.

Gut ist, dass die Technologie zur Herstellung von Faserplatten Kunststoff ist. Die Presse kann jede beliebige Form haben, wodurch Sie nicht nur Plattenmaterial, sondern auch Figurprodukte herstellen können. Zum Beispiel Sockelleisten oder Möbelfassaden.

Ursachen von Feuchtigkeit

Ergebnisse der Taupunktverschiebung

In der Wintersaison frieren bei einsetzendem Frost die Wände unserer Häuser durch. Bei richtig berechneter Wandstärke liegt der Übergangspunkt von Minus- zu Plustemperatur, der sogenannte Taupunkt, innerhalb der Wand und es kommt zu keiner Kondensation. Aus diesem Grund bauten sie früher Häuser mit Steinwänden von nicht weniger als 80 cm Dicke.Heute ist es durch den Einsatz neuester Bautechnologien und innovativer Materialien möglich geworden, Häuser mit dünneren Wänden zu bauen, aber solche Gebäude erfordern die Installation von zusätzliche wärmedämmende Strukturen.

Es stellt sich die Frage: Von außen oder von innen Isolierung leiten?

Das Problem der Außenverkleidung verschwindet, wenn das Haus aus Holz besteht und keine Außenverkleidung benötigt wird. Wenn das Haus aus Stein besteht, ist es kompetenter, die Fassade zu isolieren, dies schließt jedoch die Durchführung von Innenarbeiten nicht aus.

Es gibt die einzige Ausnahme - die Innendämmung der Wände einer Wohnung in einem mehrstöckigen Wohngebäude, bei der die Verwendung jeglicher Art von wärmedämmendem Material keine greifbaren Ergebnisse liefert.

Materialien zur Wärmedämmung

Materialien zur Wärmedämmung

Als Ergebnis können mehrere Hauptschlussfolgerungen gezogen werden:

Beim Anbringen einer Wärmedämmung an der Innenseite der Hauswände verschiebt sich der Taupunkt zwangsläufig auf die Innenfläche der Wand. Dies geschieht auch bei korrekter Berechnung der Dicke des Wärmeisolators. Dadurch wird die Lebensdauer des gesamten Wärmedämmaufbaus reduziert.

Die Wärmedämmkonstruktion muss unbedingt eine Dampfsperrmembran enthalten. Infolgedessen muss das Problem der Normalisierung der Luftfeuchtigkeit im Raum gelöst werden (Erhöhung der Kosten für Heizungs- und Lüftungssysteme).

Dämmung im Raum reduziert das Raumvolumen.

Da die gesamte Struktur im Haus installiert ist, wird die Frage der menschlichen Sicherheit am wichtigsten

Es ist wichtig zu verstehen, welche der Heizungen diese Anforderung am besten erfüllt. Materialien aus natürlichen Rohstoffen sind die beste Wahl

Gut geeignet sind weiche Platten oder Mineralwollrollen, die hohe wärmeabschirmende und schalldämmende Eigenschaften haben. Alle Materialien mit guter Dampfdurchlässigkeit und Feuchtigkeitsaufnahme verlieren mit der Zeit ihre funktionellen Eigenschaften.

Vorteilhafter ist die Verwendung von expandiertem Polystyrol oder Polystyrol als Materialien, die praktisch keine Feuchtigkeit aufnehmen. In diesem Fall ist der hermetische Sitz der Platten zueinander zu berücksichtigen. Der Hauptnachteil dieser Option ist ein vollständig synthetisches Material, das atmen muss.

Heutzutage wird viel über Polyurethanschaum gesprochen, der beim Auftragen auf die Oberfläche aushärtet und natürlich eine starke Haftung an der Innenfläche der Wand ergibt. Es bildet sich kein Kondenswasser, aber für die Arbeit ist es notwendig, eine technologische Schalung zu bauen. Dieser Vorgang ist ziemlich lang, während die Wand nicht atmet.

Wandheizungen gibt es viele, die Auswahl ist groß, aber die Entscheidung muss richtig getroffen werden. Menschen werden in diesem Haus leben, arbeiten und atmen.

Was ist Faserplatte, Umfang

Faserplatte ist eine Abkürzung für den Namen „Holzfaserplatte“. Es ist ein Blechbau- oder Veredelungsmaterial. Es hat einen relativ niedrigen Preis, es kann von unterschiedlicher Dichte sein - weich, hart und superhart. Blechdicke - von 2-3 mm bis 12-15 mm, einige Typen können bis zu 40 mm betragen.

Faserplatten können unterschiedliche Dicken und Dichten aufweisen

Blattfaserplatten zeichnen sich durch hohe Dichte und Festigkeit aus und haben einen relativ niedrigen Preis. Dünne Bleche lassen sich perfekt biegen, wodurch sie zur Ummantelung gekrümmter Oberflächen verwendet werden können. Faserplatten werden im Bauwesen, als Ummantelung im Rahmengehäusebau, zum Ausgleich von Böden und Wänden verwendet. Auch Trennwände in Eisenbahnwaggons werden aus diesem Material hergestellt.

Als schalldämmendes Material werden Faserplatten mit niedriger Dichte verwendet. Die chaotische Anordnung der Holzfasern trägt dazu bei, dass die Klänge im Material „hängen bleiben“. Dies ist die kostengünstigste und am einfachsten zu installierende Art von Schallschutzmaterialien. Es gibt wirksamere, aber billigere müssen noch gesucht werden.

Einige Arten von Faserplatten können als Veredelungsmaterialien verwendet werden - zum Veredeln von Wänden in Räumen mit normaler Luftfeuchtigkeit. Für diese Zwecke werden Faserplatten verwendet, von denen eine Seite lackiert, mit einer dekorativen Folie bedeckt und laminiert ist.

Dies sind dekorative Optionen.

Ein weiteres Einsatzgebiet von Faserplatten ist die Herstellung von Möbeln. Normalerweise wird dieses Material als Hilfsmaterial verwendet - sie stellen die Rückwand von Schrankmöbeln her, säumen den Boden von Sesseln und Stühlen, Böden von Schubladen usw. Generell ist der Anwendungsbereich umfangreich. Der Nachteil ist in der Tat einer - ohne hydrophobe Zusätze verhält sich das Material bei hoher Luftfeuchtigkeit schlecht. Es schwillt an und nimmt an Größe zu. Gleichzeitig "geht das Plattenmaterial in Wellen". Nach dem Trocknen bleibt es verformt. In ungeheizten oder feuchten Räumen dürfen daher nur Faserplatten bestimmter Marken verwendet werden.

Vielseitigkeit

Faserplatten-Hartplatten werden aufgrund ihrer universellen Eigenschaften in den unterschiedlichsten Bereichen beim Bauen eingesetzt:

- Als Heizung für Dächer und Wände in Fachwerk- und Holzhäusern;

- Als Bodenbelag für Teppich, Linoleum, Parkett und Laminat;

- Als schall- und geräuschdämmendes Material in Spezialräumen;

- Als endgültige Nachbearbeitung von Räumlichkeiten;

- Als Möbelmaterial für die Herstellung einiger Teile;

- Als dekoratives und künstlerisches Element in Handarbeit.

Schlüsselwörter: Produktion, Vielseitigkeit, Wie man gewöhnliche Faserplatten von Hartfaserplatten unterscheidet, Hartfaserplatten, Eigenschaften, Vorteile, Festigkeit, Lagerung, Lieferung, Schnittholz

Das ist interessant: Blähton für Trockenestrich mit eigenen Händen: Wir demontieren gründlich

Literatur

- GOST 4598-86 Holzfaserplatten. Technische Bedingungen

- GOST 8904-2014 Bemalte Hartfaserplatten. Technische Bedingungen

- GOST 27935-88 Faserplatten und Spanplatten. Begriffe und Definitionen

- GOST 32274-2013 Monostrukturelle Holzplatten. Technische Bedingungen

- GOST 32297-2013 Dekorplatten für Wände auf Basis von Trockenfaserplatten. Technische Bedingungen

- GOST 32304-2013 Laminatbodenbeläge auf Basis von im Trockenverfahren hergestellten Faserplatten. Technische Bedingungen

- GOST 32687-2014 Im Trockenverfahren hergestellte Holzfaserplatten, die mit Folien auf Basis von duroplastischen Polymeren beschichtet sind. Technische Bedingungen

Ein paar Worte zur Geschichte der Span- und Faserplattenherstellung

Die jährliche Produktion von Spanplatten in der Welt beträgt etwa 55 Millionen Kubikmeter, in Russland etwa 5 Millionen Kubikmeter.

Die jährliche Produktion von Spanplatten in der Welt beträgt etwa 55 Millionen Kubikmeter, in Russland etwa 5 Millionen Kubikmeter.

Auf dem Spanplattenmarkt herrscht ein harter Wettbewerb. Die Technologie ihrer Produktion befindet sich in ständiger Entwicklung. Hersteller bieten sowohl unbeschichtete Platten als auch solche mit laminierter Oberfläche an. Viele Unternehmen bieten Säge- und Kantendienste für Teile an.

Faserplatten wurden erstmals in den 1920er Jahren in den USA hergestellt. Das erste technologische Patent wurde jedoch 1931 in Schweden angemeldet. Die Faserplatten-Produktionsanlagen von Defibrator sind in vielen Ländern der Welt weit verbreitet. Die heimische Produktion dieses Materials begann 1936 in Moskau. Jetzt ist die Herstellung von Faserplatten einer der sich am aktivsten entwickelnden und erfolgreichsten Sektoren der Volkswirtschaft.

Das Wesen und die Probleme der Innendämmung

Wenn Sie ein Haus von innen isolieren, müssen Sie einige Merkmale berücksichtigen.

Die meisten Experten glauben wirklich, dass es sich nur im Extremfall lohnt, ein Haus von innen zu dämmen, und raten zu einer Dämmung von außen. Was ist in diesem Fall mit dem Wort „innerhalb“ gemeint? Darunter versteht man die direkte Beschichtung der Wände von Räumen mit beliebigen Materialien. Und wenn Böden, Decken und einige andere Bereiche problemlos isoliert werden können, treten bei der Isolierung von Wänden viele Probleme auf.

Die Hauptschwierigkeit ist der Übergang der Wandoberfläche zur kalten Zone. Wenn keine Wärmedämmung vorhanden ist, strömt normalerweise die warme Luft aus dem Raum durch die Wände und erwärmt sie. Wenn die Isolierung von innen verlegt wird, kollidieren Luftmassen mit ihnen und können nicht nach draußen gelangen. Alle Wände bleiben in diesem Fall kalt und es besteht die Gefahr von Rissen.

Allein schon aus diesem Grund ist es eine Überlegung wert, ob es notwendig ist, ein Privathaus von innen statt einer Wärmedämmung von außen zu dämmen. Es ist logisch: Warum Geld und Kraft verschwenden, wenn man dafür nur rissige Wände und einen kalten Raum bekommt? Aber das ist nur ein Teil der Schwierigkeit. Neben Schäden an den isolierten Oberflächen gibt es Kondensat und andere Probleme, die nach einer Mindestzeit auftreten, wenn bei den Isolierarbeiten zumindest ein kleiner Fehler gemacht wird.

So isolieren Sie ein Haus selbst

Unabhängige Wanddämmung

Wenn entschieden wird, die Fassadendämmung aufzugeben, wie kann man dann das Haus von innen isolieren, um Kondensation zu vermeiden? Schließlich führt er zum Auftreten von Pilzbildungen, der Zerstörung von Wärmedämmstoffen.Jeder Eigentümer benötigt die gesamte interne Struktur der Wärmedämmung, um effizient und funktional zu arbeiten. Es gibt mehrere weit verbreitete Hausisolierungstechnologien.

Die Isolierung eines Block- oder Holzhauses hat seine eigenen Eigenschaften. Die Wärmeleitfähigkeit von Holz ist im Vergleich zu Stein natürlich geringer und Holz speichert Wärme gut, jedoch kann sich bei einer Innendämmung von Wänden Feuchtigkeit zwischen Wandinnenfläche und Dämmungsoberfläche bilden. Um dies zu vermeiden, wird ein Luftspalt hergestellt, um Holz und Isolierung zu blasen. Technisch wird das Problem durch eine Rahmenkiste aus Holz mit einer Rahmenbreite gleich der Breite der Dämmplatten gelöst. Die Kiste wird in einem Abstand von mehreren Zentimetern von der Wand montiert, um einen Belüftungseffekt zu erzielen.

Von der Seite der Wand wird eine winddichte Membran auf den Rahmen gezogen, die eine doppelte Funktion erfüllt: Sie schützt den Luftspalt vor Überlappung mit den Fasern der Wärmedämmung und begrenzt übermäßige Luftbewegung innerhalb der Isolierung. In diesem Fall ist es sinnvoller, die Wände von innen mit natürlichen umweltfreundlichen Materialien zu isolieren. Es gibt eine große Auswahl an Mineralwolledämmungen, in Russland sind die bekanntesten Hersteller: URSA, ISOVER, ROCKWOOL, KNAUF und andere. Von der Raumseite ist die Isolierung hermetisch mit einem Material bedeckt, das vor dem Eindringen von Dampf in die inneren Schichten des Wärmeisolators schützt.

Die Technologie zum Isolieren von Beton- oder Steinwänden ähnelt der vorherigen Konstruktion, aber in diesem Fall muss eine größere Anzahl von technologischen Öffnungen für den Lufteintritt vorgesehen werden. Es tritt viel mehr Kondensat aus als im ersten Fall, und der Luftspalt muss für eine intensive Belüftung breit genug sein. Tatsächlich ist es notwendig, eine zusätzliche Innenwand zu bauen.

Bei der Durchführung von Wärmedämmarbeiten im Innenbereich ist zu beachten, dass natürliche physikalische Prozesse auf die gesamte Konstruktion einwirken. Diese Arbeit erfordert eine kompetente professionelle Lösung.

Mythos 10. Alle Fachwerkhäuser sind billig.

Die Kosten für den Bau eines Fachwerkhauses liegen zwischen 150 $ und 1200 $/m². Diese breite Palette verdanken wir verschiedenen Technologien und der Möglichkeit, dass der Kunde den Reifegrad des Gebäudes wählen kann: vom Kauf eines Häuserblocks zum Selbstbau bis zum schlüsselfertigen Bau. Innerhalb der gleichen Technologie sind je nach verwendetem Material Kostenschwankungen möglich. Beispielsweise kostet ein Haus mit einem Rahmen aus Brettschichtholz mehr als ein Haus aus Massivholz. Wichtig ist das Material der Isolierung und Verkleidung usw. Häuser mit Isolierung aus expandiertem Polystyrol sind billiger als aus Basaltwolle, Verkleidungen aus OSB sind billiger als aus DSP.

Mit zusätzlicher Dämmung steigt der Wert des Hauses. Einige Technologien verwenden importierte energieeffiziente Fenster und Türen, insbesondere zuverlässige Membranen, was auch die Baukosten erhöht. Aber im Allgemeinen gehören Rahmenwände in Bezug auf Materialverbrauch und Arbeitsintensität zu den wirtschaftlichsten. Dies liegt an dem geringeren Volumen des Fundaments und der Wände sowie dem niedrigeren Preis der Isolierung im Vergleich zu massiven Materialien.

Die Kosten für 1 m² einer Standard-Rahmenwand mit einer Dicke von 20 cm sind 1,3-mal billiger als eine Wand aus Holz, 1,7-mal billiger als eine Wand aus Schaumbetonblöcken und 2,2-mal billiger als eine Wand aus Ziegeln (mit die gleiche Energiesparkapazität und unterschiedliche Wandstärken, die für seine Leistungen erforderlich sind). Ein zu niedriger Preis sollte Sie jedoch warnen: Vielleicht ist das Holz des Rahmens nicht trocken genug, die Verkleidung hat die Mindestdicke usw. Sie sollten immer auf die Qualität der Strukturen und Materialien für den Bau des Hauses achten. Ein zuverlässiger Qualitätsindikator ist ein Zertifikat über die Übereinstimmung der Technologie mit europäischen Standards (Bau, Energieeinsparung, Umwelt) sowie eine vom Unternehmen gewährte Garantie (für Fachwerkhäuser von höchster Qualität sind es 30 Jahre). Einer der Vorteile des Rahmenbaus ist die Transparenz der Investitionen und die Genauigkeit der Schätzungen.Die Kosten für eine Reihe von Häusern werden nach der Entwicklung des Projekts individuell festgelegt und ändern sich nicht weiter.

Dichte, Gewicht, Blechdicke

Die Technologie zur Herstellung von Holzfaserplatten ermöglicht es Ihnen, sie mit unterschiedlichen Dichten herzustellen. Je nach Dichte haben sie unterschiedliche technische Eigenschaften und Anwendungsbereiche. Es gibt solche Arten von Faserplatten:

-

geringe Dichte. Sie werden auch weich genannt, sie können mit Hilfe des beigefügten Buchstabens „M“ - DVP-M bezeichnet werden. Ziemlich lockeres Material mit einer Dichte von 200-350 kg/m³. Die Blechdicke kann 8, 12, 16, 25 mm betragen. Auf Wunsch finden Sie bis zu 40 mm. Sie werden in der Regel zum Schallschutz oder als Abschluss / Verkleidung an nicht beanspruchten Stellen eingesetzt.

- Mittlere Dichte - bis zu 850 kg / m³, Blechdicke kann 8, 12, 16, 25 mm betragen. Entsprechend der Klassifizierung gehen sie auch als weich durch.

- Halbfest - von 860 bis 900 kg / m³, Blechdicke 6, 8, 12 mm.

- Massiv (DVP T) - 950 kg / m³, Blechdicke 2,5, 3,2, 4,5 und 6 mm.

- Superhart (DVP-ST) - 960-1000 kg / m³, kann 2,5, 3,2, 4,5 und 6 mm dick sein.

Harte und superharte Sorten werden dort eingesetzt, wo Beständigkeit gegen mechanische Beanspruchung wichtig ist. Beim Hausbau und der Dekoration von Häusern / Wohnungen werden Faserplatten-T auf den Boden gelegt, Wände können damit ummantelt werden.

Arten von Massivplatten

Dafür gibt es universell einsetzbare Vollfaserplatten in mehreren Ausführungen – mit unterschiedlichen Vorder- und Rückseiten. Laut GOST haben Vollfaserplatten folgende Kennzeichnung:

- T - Massivplatten mit einer unfertigen Vorderfläche. Oft als „technische“ Faserplatte bezeichnet. Es wird für Arbeiten verwendet, bei denen das Aussehen nicht wichtig ist.

-

T-P - Massivplatten mit getönter Deckschicht. Dies ist die sogenannte Hartfaserplatte. Es wird in der Möbelindustrie für Rückwände in Schränken, Tischen usw. verwendet.

- T-S - Massivplatten mit einer Deckschicht aus fein verteiltem Zellstoff. Eine Seite des Blechs hat die gleiche Farbe, ist aber glatt, wie lackiert. Es kann zur Ummantelung von Rahmenbauten von innen verwendet werden. Erfordert minimale Endbearbeitung. Tapeten können auf eine solche Oberfläche eines Strasssteins geklebt werden, aber es ist sehr unpraktisch, sie zu entfernen. Aber der Kitt passt nicht gut auf die geglättete Oberfläche - er perlt ab.

- T-SP - Massivplatten mit getönter Deckschicht aus fein gemahlenem Zellstoff. Es kann als Veredelungsmaterial verwendet werden.

Vollfaserplatten können in zwei Klassen eingeteilt werden - A und B. Sie zeichnen sich durch Qualität aus. Wie Sie sehen können, gibt es sogar in derselben Klasse unterschiedliche Materialien. Bei gleichen (oder fast gleichen) technischen Eigenschaften haben sie unterschiedliche Anwendungen.

Unterart der superharten Faserplatten

Superharte Faserplatten werden im Hausbau und bei der Reparatur selten verwendet - der Preis ist zu hoch und eine hohe Dichte und Steifigkeit sind möglicherweise nicht gefragt. Manchmal kann übermäßige Steifheit unangenehm sein.

Gemäß der Norm gibt es zwei Arten von solchem Material:

- ST - Marke „Bau“, nicht sehr attraktiv im Aussehen;

-

ST-S - mit glatter Deckschicht - fein gemahlener Zellstoff wird zu einem sehr glatten Zustand verdichtet.

Es gibt praktisch keine laminierten oder dekorativen Typen - Material, das für die Veredelung zu schwer und hart ist, wird auch nicht benötigt.

Namen je nach Dichte

Außerdem haben Faserplatten je nach Dichte unterschiedliche Namen. Normalerweise ist dies eine Calque (Transliteration) von englischen / internationalen Namen. Wobei unter dem gleichen Namen in anderen Ländern oft ein anderes Material gemeint ist.

-

LDF - aus englischer Faserplatte mit niedriger Dichte - LDF. Übersetzt - Faserplatten mit niedriger Dichte. Tatsächlich ist dies der Name des Materials mittlerer Dichte, das einfach Eigenschaften an der unteren Grenze der Zone aufweist. Mit Weichholzplatten hat das nichts zu tun.

- MDF - aus englischer Faserplatte mittlerer Dichte - MDF. In der Übersetzung - mitteldichte Faserplatte. Wenn wir über Standards sprechen, entspricht dieses Material den GOST-Definitionen für Faserplatten mittlerer Dichte.

-

HDF - Hochdichte Faserplatte - HDF. Entsprechend den Eigenschaften kann die Marke DVP-T (massiv) in Einklang gebracht werden.

Wie Sie sehen können, gibt es keine klare Unterscheidung. Eine weitere Verwirrung wird durch die falsche Verwendung von Namen hinzugefügt. Im Allgemeinen muss jedes Mal geklärt werden, was der Sprecher genau mit diesem oder jenem Begriff meint.