Welche Elektroden zum Schweißen eines 2-mm-Profilrohrs?

Bei der Auswahl von Elektroden für das Elektroschweißen orientieren sie sich an der Dicke der Werkstücke, die direkt mit ihrem Durchmesser zusammenhängt.

Die notwendigen Daten können den Tabellen auf der Verpackung entnommen werden oder die Maße selbst ermittelt werden, wobei der Durchmesser der Elektrode bei Werten von nicht mehr als 4 mm in etwa der Wandstärke entspricht.

Auswahl des Schweißmodus und des Elektrodentyps

Der durch die Elektroden fließende Strom steht in direktem Zusammenhang mit ihrem Durchmesser, dessen Wert normalerweise auf der Verpackung angegeben ist. Zusätzlich kann sein Wert aus Tabellen festgelegt oder durch Berechnungen ungefähr bestimmt werden, basierend auf der Tatsache, dass 1 mm. Elektrodendicke erfordert einen Strom von 30 Ampere.

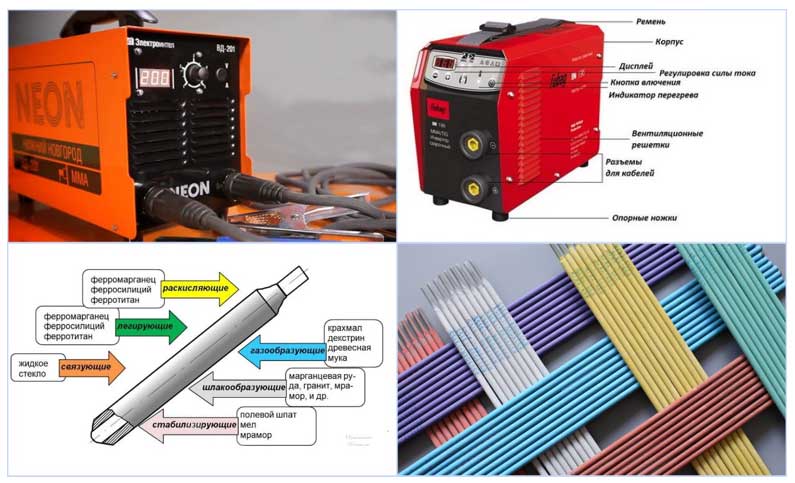

Je nach Beschichtungsmaterial gibt es vier Haupttypen von Elektroden:

- Sauer (A). Sie zeichnen sich durch einen hohen Eisen- und Mangangehalt aus, die Metallelektrode gelangt in Form kleiner Tropfen unter Bildung eines Flüssigkeitsbades in die Naht, beim Erstarren lässt sich die Schlacke leicht abtrennen. Beim Arbeiten führt eine zu hohe Lichtbogentemperatur zu Hinterschnitten, die Naht ist sehr anfällig für Risse – das schränkt den Einsatz dieses Typs ein.

- Cellulose (C). Neben Zellulose enthält die Zusammensetzung Ferromanganerze und Talk, die beim Erhitzen vollständig ausbrennen und ein Schutzgas bilden, während die Naht keine Schlackenbeschichtung aufweist. Die Elektrode geht mit mittleren und großen Tropfen in die Naht und bildet eine grobe, unebene Struktur mit zahlreichen Spritzern.

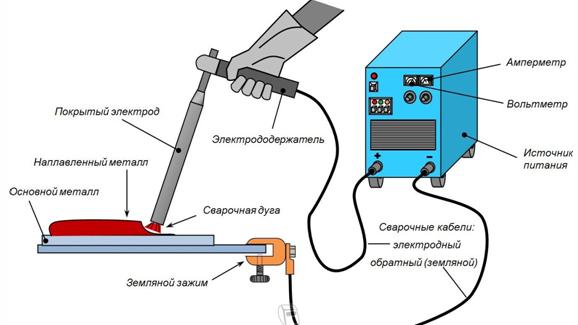

Reis. 10 Aussehen des Lichtbogengeräts und der Elektrode

Rutil (P). Die Beschichtung besteht hauptsächlich aus Titandioxid oder Ilmenit, das Elektrodenmetall geht mit mittleren und kleinen Tropfen in das Schmelzbad mit geringer Spritzerbildung und Ausbildung einer gleichmäßigen, hochwertigen Naht. Die Schlackenbeschichtung hat eine poröse Struktur und lässt sich leicht von der Naht trennen.

Zum Elektroschweißen von kohlenstoffarmen Stahllegierungen, aus denen geformte Rohre hergestellt werden, werden am häufigsten gute Elektroden der Marken UONI-13/55, MP-3, ANO-4 verwendet, OK 63.34 kann zum Schweißen von Edelstahl verwendet werden.

Abb.11 Schweißen von dünnwandigen Rohren

Vorbereitung auf die Arbeit

Die Verbindung von Profilrohren ohne Schweißen erfolgt hauptsächlich mit speziellen Klemmen und Schrauben. Mit der Zeit lockern sich die Befestigungselemente, daher ist es bei der Pflege des Produkts erforderlich, die Festigkeit der Struktur ständig zu überprüfen. Um Probleme während des Betriebs zu reduzieren, wird zum Zusammenbau der Struktur Schweißen verwendet.

Um eine starke Schweißnaht zu erhalten, muss die Rohroberfläche vorbereitet werden. Dafür:

Rohrabschnitte werden auf die erforderliche Länge geschnitten;

Verwenden einer Schleifmaschine zum Schneiden von Rohren

Es wird empfohlen, Rohre mit Spezialwerkzeugen zu schneiden, z. B. einer Metallsäge, mit der Sie den Schnitt so gleichmäßig wie möglich machen können.

- Wenn es notwendig ist, die Elemente in einem Winkel zu verbinden, werden die Rohre sorgfältig aufeinander abgestimmt, damit die Lücken so gering wie möglich sind. Dies erhöht die Qualität der Schweißnaht und damit die Zuverlässigkeit des Endprodukts;

- die Stellen, an denen sich die Schweißnaht befinden soll, werden von Rost, Graten und anderen Fremdablagerungen gereinigt. Jeder Einschluss wirkt sich negativ auf die Festigkeit der Naht aus. Die Reinigung kann mit einer einfachen Metallbürste oder speziellen Geräten, wie z. B. einer Mühle, erfolgen.

Oberflächenvorbereitung vor dem Schweißen

Lichtbogenschweißen

Das manuelle Lichtbogenschweißen wird in allen Bereichen der Volkswirtschaft und im Alltag häufig zum Verbinden von Elementen von Metallkonstruktionen eingesetzt. Seine charakteristischen Eigenschaften im Vergleich zu anderen Arten von Schweißverbindungen sind:

- Die relativ geringen Kosten des Schweißgeräts und der Verbrauchsmaterialien, dh der Elektroden.

- Erzielen hochwertiger Schweißverbindungen gängiger Metallqualitäten, einschließlich rostfreier Legierungen.

- Die Möglichkeit, Schweißarbeiten an vielen schwer zugänglichen Stellen durchzuführen - dies wird durch das geringe Gewicht und den einfachen Anschluss der Geräte an das Stromnetz erleichtert.

Reis. 7 Schweißen eines Rohrs mit dünnem Profil - Art der Nähte

Die Durchführung von Arbeiten mit Lichtbogenschweißen besteht aus den folgenden Schritten:

- Die Enden der Rohre werden zum Schweißen vorbereitet, dazu werden sie von Rost gereinigt, wonach die Rohlinge in den erforderlichen Abstand gebracht werden, um die Naht mit Metall aus der geschmolzenen Elektrode zu füllen, häufig werden dafür spezielle Geräte verwendet.

- Das Schweißgerät wird eingeschaltet, der erforderliche Strom gemäß der eingebauten Anzeige eingestellt, die Elektrode in den mit dem Schweißgerät verbundenen Halter eingeführt und das zweite Ende am Rohr befestigt.

- Die Position der zu schweißenden Teile zueinander wird durch Punktschweißen (Tacks) fixiert, wonach das Elektroschweißen mit Schutzkleidung, Maske und Handschuhen des Schweißers durchgeführt wird.

- Am Ende der Arbeit wird der Zunder abgeschlagen und die Naht mit einer Metallbürste gereinigt.

Halbautomatisches Metall-Inertgas-Schweißen (MIG)

Dank moderner Technologien ist es möglich geworden, Profilprodukte auf einfachste Weise unter häuslichen Bedingungen zu schweißen, was nicht viel Erfahrung und langjährige Ausbildung als Schweißer erfordert.

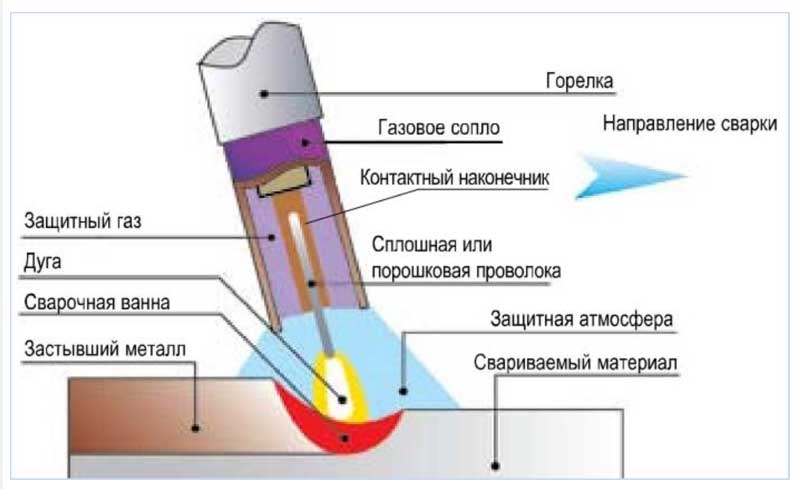

Reis. 8 So funktioniert MIG

Das halbautomatische Schutzgasschweißen (MIG) ist eine Evolutionsstufe in der Entwicklung des konventionellen Lichtbogenschweißens und hat gegenüber diesem folgende Vorteile:

- Anstelle einer Elektrode wird ein Spezialdraht mit einem Durchmesser von 0,6 bis 1,2 mm automatisch durch den Brenner in das Schmelzbad geführt und zu Spulen aufgewickelt – das automatisiert den Prozess und reduziert die Zeit für den Elektrodenwechsel.

- Zusammen mit dem Draht wird dem Brenner durch die Schweißmuffe ein Inertgas (meist ein Gemisch aus Kohlendioxid und Argon) zugeführt – dies verhindert die Bildung von Schlacke und verbessert die Qualität der Schweißnaht.

Dank dieser Technologie hat das halbautomatische Schweißen gegenüber Lichtbogenschweißmaschinen folgende Vorteile:

- Ermöglicht das Schweißen dünner Werkstücke mit einer Dicke von 0,5 mm.

- Kocht Stahl, Edelstahl, Gusseisen, Aluminium und Buntmetalle.

- Bei der Durchführung von Arbeiten entsteht keine Schlacke und praktisch kein Rauch - dies ist weniger gesundheitsschädlich und verbessert die Qualität der Naht im Vergleich zu Lichtbogenverfahren.

Zu den Nachteilen von MIG gehören die Sperrigkeit (eine massive Gasflasche und ein Drahtzufuhrsystem zum Brenner sind erforderlich) und die Unmöglichkeit, bei starkem Wind zu arbeiten, der Gas aus der Schweißzone bläst.

Reis. 9 Schweißen von dünnwandigen Profilrohren unter Schutzgas

Schweißtechnik

Das Schweißen eines Rahmens aus einem Profilrohr kann auf eine der folgenden Arten durchgeführt werden:

- Gas;

- Lichtbogen.

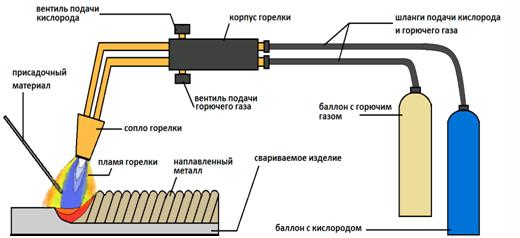

Gasschweißen

Das Gasschweißen wird durch Schmelzen des Metalls und Füllen des leeren Raums mit einem Zusatzstoff hergestellt.

Gasschweißtechnik

Zum Gasschweißen benötigen Sie:

- spezielle Schweißmaschine mit einem Satz Spitzen für den Brenner;

- Flasche mit Sauerstoff;

- eine Flasche mit brennbarem Gas (am häufigsten wird Acetylen verwendet);

- Fülldraht (es ist erforderlich, dass der Draht aus dem gleichen Material wie die zu schweißenden Rohre besteht);

- Schweißpulver (Flussmittel), das die Metalloxidation reduziert und die Naht schützt. Das Flussmittel wird vor Beginn des Schweißens auf die Rohroberfläche aufgetragen;

- Elemente des individuellen Schutzes des Schweißers (Maske).

Beim Gasschweißen müssen die Sicherheitsvorkehrungen streng eingehalten werden, da die verwendeten Gase explosiv sind.

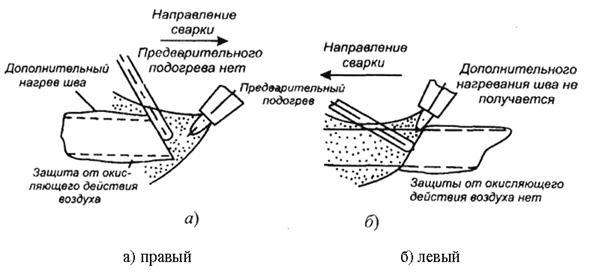

Die Verbindung von Rohren durch Gasschweißen kann auf zwei Arten erfolgen:

- von links nach rechts. Das Additiv wird nach dem Erhitzen mit einem Brenner zugeführt, der das Schweißen von Rohren mit einer Dicke von mehr als 5 mm ermöglicht. Die Naht ist nicht ganz gleichmäßig und erfordert eine zusätzliche Verfeinerung.Auf diese Weise wird das Tor aus einem Profilrohr und anderen dreidimensionalen Strukturen geschweißt;

- von rechts nach links. Das Additiv wird vor dem Brenner zugeführt, wodurch Sie die gleichmäßigste Naht erhalten. Es wird hauptsächlich für Rohre mit einer Dicke von weniger als 5 mm verwendet, z. B. zum Schweißen von Profilrohrbindern, Gartenbänken usw.

Verfügbare Möglichkeiten zum Bilden einer Schweißnaht

Nach dem vollständigen Abkühlen sollte die Naht gereinigt und vor Korrosion geschützt werden.

Das Gasschweißen wird verwendet, um Profilrohre aus Nichteisenmetallen (Messing, Aluminium, Kupfer usw.) zu verbinden.

Die Vorteile des Gasschweißens sind:

- Einfachheit. Das Schweißen einer Struktur mit einem Gasbrenner erfordert keine besonderen Kenntnisse und Fähigkeiten.

- Verfügbarkeit. Die benötigten Komponenten (Gase) können ohne großen Aufwand bezogen werden;

- keine Notwendigkeit für eine starke Stromquelle.

Lichtbogenschweißen

Beim Verbinden von Profilen aus Eisenmetallen, also Stahl, kommt das Lichtbogenschweißen zum Einsatz.

Lichtbogenschweißen wird durchgeführt mit:

- Schweißgerät;

- Elektroden.

Lichtbogenschweißtechnik

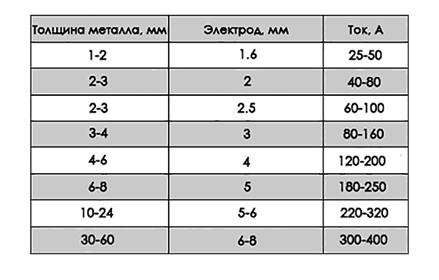

Die Auswahl der Elektroden und des erforderlichen Stroms zum Schweißen erfolgt auf der Grundlage der Dicke des Metalls des Profilrohrs.

Tabelle des Verhältnisses des zu schweißenden Metalls und der verwendeten Elektroden

Die Tabelle zeigt die empfohlenen Elektrodenparameter. Um sicherzustellen, dass die Elektrode richtig ausgewählt wird, muss an kleinen Rohrabschnitten eine Probenaht durchgeführt werden.

Die Stärke des Stroms beeinflusst auch die Qualität der Schweißnaht. Um die Naht so stark wie möglich zu machen, ist es notwendig, eine möglichst hohe Stromstärke zu erreichen.

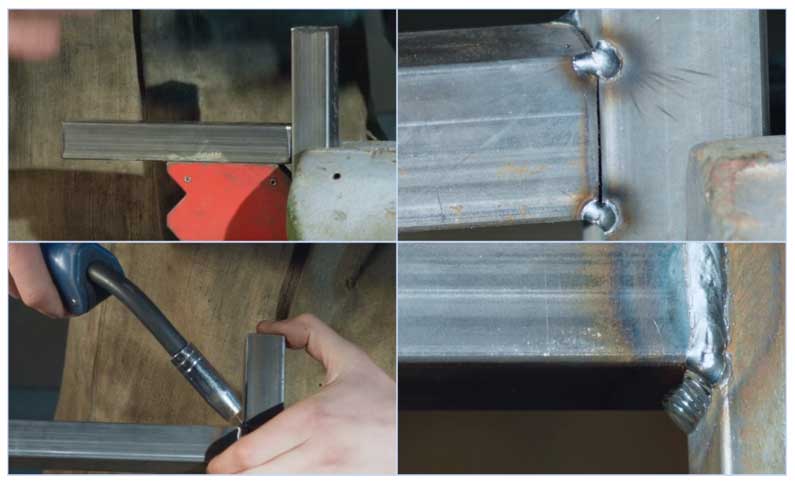

Das Schweißen eines Profilrohrs mit einem Wechselrichter erfolgt in der folgenden Reihenfolge:

- geschweißte Abschnitte von Profilrohren werden sicher befestigt, um deren Verformung und Verschiebung zu verhindern. Dazu können Sie sowohl spezielle Geräte als auch improvisierte Werkzeuge verwenden.

- an 4-5 Punkten wird Punktschweißen (Heftschweißen) durchgeführt, was ein Vorverbinden der Teile ermöglicht;

Die Anfangsphase des Strukturschweißens

- die Korrektheit des Designs wird überprüft. Bei Bedarf werden mit Hilfe eines Hammers Mängel behoben;

- Die Verbindung wird schließlich geschweißt. Gleichzeitig wird empfohlen, die Geschwindigkeit der Elektrodenbewegung zu überwachen, damit das Metall der Rohre Zeit hat, vollständig zu schmelzen und gleichzeitig nicht in das Profil einzusinken.

Profilrohre mit einer Dicke von mehr als 5 mm sollten in mehreren Schritten geschweißt werden, um eine starke Naht zu erhalten. Dabei wird gegensinnig zueinander geschweißt.

Nach Abschluss des Schweißens muss die Struktur gekühlt werden, um eine Verformung des Profilrohrs zu verhindern.

Die fertige Naht wird mit Spezialwerkzeugen, beispielsweise einem Winkelschleifer, gereinigt.

Nahtbearbeitung mit einem Bohrer

Die Schweißstelle erfordert einen hochwertigen Schutz vor Umwelteinflüssen, da Metall, das hohen Temperaturen ausgesetzt ist, um ein Vielfaches schneller rostet.

Sie können mehr über das Lichtbogenschweißen erfahren, indem Sie sich das Video ansehen.

Alle Schweißarbeiten müssen unter Beachtung der Sicherheitsvorkehrungen und unter Verwendung von Mitteln zum Schutz des Schweißers durchgeführt werden. Die Wahl des Schweißverfahrens hängt von dem Material ab, aus dem die Profilrohre hergestellt sind, sowie von den verfügbaren Geräten.