Reemplazo de accesorios de cisterna

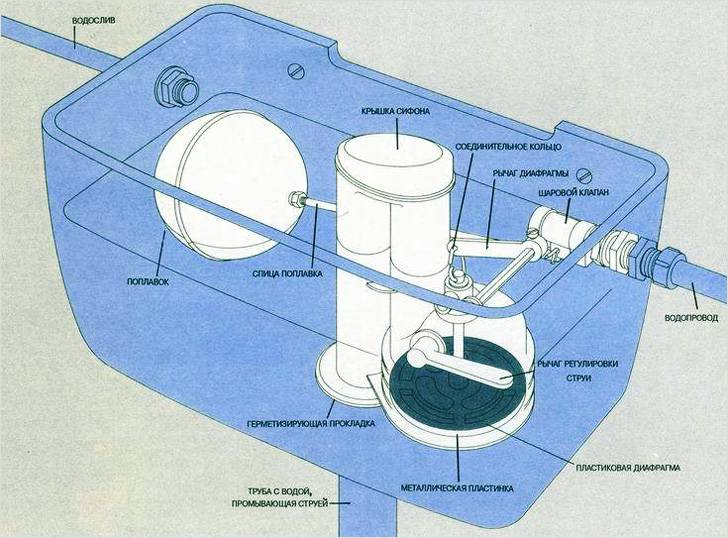

Puede ser necesario reemplazar los accesorios de la cisterna del inodoro si falla una de sus partes. Todo el diseño del refuerzo en su conjunto, por regla general, es bastante confiable. Consiste en:

- agujeros para drenar agua en el inodoro;

- tubería de desbordamiento ubicada al lado del orificio;

- tapa de válvula, equipada con una banda de goma ancha;

- accesorios de entrada (llenado) de agua;

- el mecanismo del botón de liberación de agua (válvula de drenaje).

Reemplazo de accesorios de llenado de cisterna modernos

Materiales y herramientas necesarios.

Si el reemplazo de los accesorios de drenaje del inodoro a menudo se reduce a reemplazar la perilla de goma que cierra el orificio de drenaje, entonces puede llevar algún tiempo reemplazar los accesorios responsables de llenar el tanque con agua. Este trabajo lo puedes realizar fácilmente por tu cuenta, sin recurrir a los servicios de un profesional.

No requiere el uso de herramientas y equipos complejos. Necesitará:

- ruleta o regla ordinaria;

- 1 o 2 llaves;

- llaves inglesas;

- kit de montaje nuevo.

El agua en el tanque de drenaje de las tuberías de alcantarillado se puede suministrar de dos maneras: desde el costado y desde la parte inferior. Considere cómo se reemplazan los accesorios en la cisterna del inodoro en ambos casos.

Reemplazo del mecanismo para llenar la taza del inodoro.

Suministro de agua lateral a la taza del inodoro.

El trabajo se lleva a cabo en la siguiente secuencia:

- Determinación del diámetro de la tubería de los accesorios de toma de agua.

El diámetro interior estándar de las tuberías de alcantarillado que suministran agua es de 10 o 15 mm. Esto corresponde a 1/2 o 3/8 de pulgada. La determinación correcta de este valor le permitirá comprar accesorios adecuados.

La forma más sencilla de determinar el diámetro interior de una tubería es medir su diámetro exterior y compararlo con los valores estándar. Entonces, 15 mm, medidos con una regla a lo largo del exterior de la tubería, corresponderán a 3/8 de pulgada de su diámetro interno, 20 mm - 1/2 pulgada.

- Selección de los herrajes necesarios.

Visualmente, el tipo de accesorios adecuados se puede determinar levantando la tapa de la taza del inodoro. Solo queda comprar el mismo diseño (se vende ya ensamblado) y puede comenzar a reparar.

Accesorios de cisterna tradicionales y modernos

- Instalación de nuevos accesorios de toma de agua:

- Cierre el agua que ingresa al inodoro.

- Retire la tapa del tanque, drene toda el agua.

- Desmontar los antiguos accesorios de toma de agua. Para ello, desenrosque la tuerca del tubo flexible con una mano mientras sujeta el racor con la otra mano. Es posible que necesite dos llaves. Si la tuerca se aprieta, como dicen, a conciencia, los herrajes deben sujetarse con la segunda llave. (En el caso de que aún no sea necesario reemplazar los accesorios de drenaje, puede interferir un poco con el desmontaje).

- Inspeccione la junta vieja para ver si se puede reutilizar. Si es necesario, reemplace la junta por una nueva.

- Instale los nuevos accesorios de entrada de agua de manera que sus partes no entren en contacto ni con las paredes del tanque ni con los accesorios de drenaje.

- Conectar agua.

Esquema para instalar una nueva válvula de cisterna.

- Comprobación de la correcta instalación.

Después de poner en marcha el sistema de agua, puede ser necesario algún ajuste de la instalación de nuevos equipos: un ligero ajuste de la tuerca de la válvula de diafragma, o un ligero ajuste de la ubicación del flotador de la válvula de llenado.

Se requiere un ajuste más complejo y prolongado en el caso de utilizar válvulas con válvula de vástago.

Suministro de agua al tanque desde abajo.

A diferencia de la opción de un suministro de agua lateral a la taza del inodoro, en este caso tendrá que jugar un poco más con la sustitución de los accesorios de llenado que se han quedado inutilizables.

El principal obstáculo puede ser que el inodoro esté ubicado cerca de la pared y también haya tuberías de alcantarillado que suministren agua al tanque.Para colocar de manera cualitativa y confiable un nuevo accesorio de entrada de agua, necesitará las mismas herramientas que en el primer caso (cuando se suministra agua al tanque desde el costado).

La tecnología en sí prácticamente no es diferente de la anterior. Como puede ver, reemplazar los accesorios de la cisterna es bastante factible y no demasiado largo en el tiempo. Solo hay que tener en cuenta que tal operación puede tener que repetirse aproximadamente una vez cada 5-10 años.

Válvulas de cierre

La operación prolongada y precisa de las válvulas de cierre de tuberías depende principalmente del conjunto de medidas oportunas y debidamente organizadas para el mantenimiento programado y el mantenimiento preventivo.

El alcance del trabajo puede incluir las siguientes actividades:

- inspección con verificación de la operatividad de todas las partes y mecanismos que componen las válvulas de cierre de las tuberías, estas incluyen válvulas de compuerta, compuertas, grifos, válvulas, filtros y válvulas. El polvo técnico y la suciedad se acumulan constantemente en sus cajas. Todo esto debe ser removido, e incluso lavado, y luego lubricado mecanismos como válvulas. El agua y otros líquidos técnicos se llenan con cantidades variables de arena u otras impurezas sólidas. Toda esta escoria se deposita en las superficies de sellado de las válvulas de la tubería, violando la estanqueidad de las partes superpuestas. Además, dichas impurezas provocan daños mecánicos en los elementos de trabajo del refuerzo en forma de arañazos, rozaduras y abolladuras.

- Reparación actual de válvulas de tubería directamente en los sitios de instalación de piezas y mecanismos, sin su desmontaje. En este caso, la sección de tubería se desconecta de todo el sistema. En la práctica, se limpia la superficie de sellado y se reemplaza el material de sellado.

Si la reparación in situ no es posible, se debe realizar el desmontaje. Se instala un inserto temporal de la tubería de agua en lugar del mecanismo desmontado, esto no permitirá interrumpir el funcionamiento del sistema.

Dicho inserto de suministro de agua se ensambla a partir de tuberías roscadas, acoplamientos, contratuercas y bridas. Y realiza las funciones de un inserto de montaje. Por lo general, en la práctica, se usa la llamada "bobina", un segmento de tubería con dos bridas soldadas de la longitud requerida.

El primer paso para eliminar la fuga del sello del prensaestopas es apretar su tapa. Si esta acción no conduce a un resultado positivo, se debe cambiar la empaquetadura del prensaestopas. En el momento de la reparación, para evitar fugas, se inserta un tapón elíptico en la tubería.

Pero puede reemplazar el empaque sin bloquear la tubería con un tapón elíptico. Para hacer esto, se instala una junta hecha de lámina de caucho de 15 mm de espesor en forma de anillo en el eje de la válvula debajo de la tapa de la carcasa. El eje de la válvula se eleva completamente, el anillo de goma se presiona contra la tapa y cierra el espacio, deteniendo el flujo de agua desde la tubería hasta el prensaestopas. Después de eso, se quitan los sujetadores, se levanta la tapa y se retira el empaque viejo del prensaestopas.

Stroy-spravka.ru

Calefacción, suministro de agua, alcantarillado

Navegación:

Inicio → Todas las categorías → Instalación de equipos frigoríficos

Las válvulas de cierre y de seguridad se reparan in situ sin desmontar la carcasa o en el taller de reparación mecánica después de retirar las válvulas durante la reparación de la unidad de refrigeración. En caso de reparación centralizada de herrajes, todo el trabajo se realiza en áreas especializadas dotadas de equipos y mecanización. Los principales grupos de equipos en el taller de reparación mecánica: bancos para desmontar y montar accesorios, máquinas para mecanizar superficies de sellado, dispositivos de lapeado, bancos para probar densidad y resistencia, bancos para probar resortes y ajustar válvulas de seguridad, dispositivos para cortar y perforar juntas , zona de soldadura con los equipos necesarios para el recargue y soldadura de fuelles.

El procedimiento para el desmontaje, verificación, esmerilado y prueba de resistencia y densidad después de la reparación es el mismo que para la revisión del refuerzo.

Los diseños de las vueltas para rectificar las superficies de sellado de las válvulas son variados. La superficie de trabajo del eje de la válvula de la caja del prensaestopas (área de trabajo en la caja del prensaestopas) se limpia de muescas y rayones y se pule con un dispositivo tipo zapata con un paño abrasivo o pasta.

Para evitar quemar los fuelles de pared delgada al reparar los accesorios de fuelles (espesor 0,1-0,2 mm), la falda del fuelle se coloca entre las piezas de la válvula y los anillos especialmente bombeados. La soldadura de tres partes se realiza simultáneamente.

En el proceso de reparación de válvulas de seguridad, se presta especial atención al estado de los resortes. Durante el desmontaje, los resortes se examinan cuidadosamente y, en presencia de grietas y otros defectos visibles, se rechazan.

Los resortes se someten a tres compresiones de carga estática para detectar la deformación permanente y, además, se cargan con una carga estática igual a la carga máxima de trabajo mientras se monitorea la compresión del resorte en el dispositivo. Las válvulas de seguridad se ajustan a la presión de apertura en el stand mediante la presión de nitrógeno o aire generada por el compresor, o utilizando un cilindro de gas comprimido. Después del ajuste, la válvula se sella y se registra en un diario, donde se indica el tipo de válvula y su posición de acuerdo con el esquema tecnológico, los parámetros, una lista de los trabajos de reparación y ajuste realizados, la fecha de ajuste y la fecha de su próxima verificación. (es decir, la vida útil) se dan. Luego, la válvula se marca con pintura en el cuerpo o en una etiqueta especial y se entrega al equipo de reparación para que la instale en su lugar.

El trabajo de reparación en tuberías constituye una parte significativa del trabajo de reparación durante la reparación de una unidad de refrigeración y puede reducirse a la reparación real de la tubería (inserción de bobinas, reemplazo de codos, codos, soldadura de bridas,

perseguir fístulas en soldaduras o soldarlas) o para sustituir tramos y toda la línea. Para inflamar bridas y facilitar la medición de ángulos entre tuberías, se utilizan dispositivos.

Los principales defectos característicos de las tuberías de las unidades de refrigeración son los siguientes: lubricación de las tuberías (eliminado por lavado con soluciones), deposición de limo, hollín y sales de dureza G (también por lavado); desgaste corrosivo, desgaste erosivo, especialmente a altas velocidades o ambientes contaminados en codos, curvas (es necesario el reemplazo de piezas); defectos en las soldaduras (soldadura o repujado); grietas por fatiga que aparecen debido al aumento de la vibración o por matrimonio durante el laminado de la tubería (se identifican y eliminan las causas y se reemplaza la sección de la tubería).

La principal medida preventiva es una verificación sistemática de los lugares característicos de las tuberías categóricas de acuerdo con el cronograma para un cambio en el espesor de la pared de la tubería con la preparación de un acto. La inspección la lleva a cabo el laboratorio de detección de fallas del servicio mecánico jefe.

Al reparar, se presta atención a la precisión de la fabricación de juntas de sellado en conexiones de tuberías con bridas y conectores de aparatos. La junta debe cubrir completamente las superficies de sellado y no debe sobresalir en la ruta de flujo de la tubería.

Para cortar y perforar juntas, se utilizan máquinas perforadoras, prensas y varios tipos de dispositivos (Fig. 5).

Problemas de montaje de drenaje

La restauración de un bloqueo seguro del orificio de drenaje se puede hacer de varias maneras. Una de ellas es que necesitas quitar la membrana y ponerla del otro lado.

Si todo lo que se ha hecho no ha dado resultados, lo más probable es que la fuga se deba a una presión insuficiente. Puede cambiar la fuerza de sujeción si aumenta la longitud de carrera de la varilla. Por lo general, se limita a un énfasis en las costillas laterales. Para hacer esto, debe hacer lo siguiente:

- La parte móvil de la columna de drenaje se gira en sentido contrario a las agujas del reloj hasta el suelo.

- El diseño se retira de las abrazaderas.

- Los topes en las costillas deben afilarse acortándolos un par de milímetros.

Para aumentar la carga aerodinámica, puede dar más peso al pistón. Para hacer esto, es necesario fijarle varias tuercas pesadas.

Si todos los esfuerzos realizados no ayudan, solo queda cambiar los accesorios.

Reparación de válvulas

Hay una serie de razones por las que fallan los accesorios de tubería. Todos ellos se pueden dividir condicionalmente en tres grupos:

Las causas de producción y los tipos de mal funcionamiento de las válvulas de cierre están asociados con el nivel técnico insuficiente de los procesos tecnológicos utilizados en la empresa que fabrica piezas individuales y ensambla válvulas. El control técnico de todas las etapas de producción y la disciplina tecnológica generalizada permiten reducir el número de rechazos de válvulas. Los servicios de seguridad industrial son la prevención de emergencias peligrosas en la empresa de absolutamente cualquier tipo de actividad y la garantía de un trabajo seguro.

El uso de conjuntos y piezas estándar también tiene un efecto positivo: prensaestopas, accionamientos eléctricos, cajas de engranajes, sujetadores, varillas, etc.

Las causas estructurales (estructurales) de fallas y mal funcionamiento de las válvulas de cierre están directamente relacionadas con el diseño de la válvula misma. La puntualidad y la velocidad del trabajo de reparación dependen de cuán competentemente se ejecute y qué tan bien pensado esté su diseño para el mantenimiento.

Las razones operativas del fallo de las válvulas de cierre están relacionadas con la capacidad de la válvula para mantener su rendimiento durante el funcionamiento dentro de los límites especificados en la documentación técnica. Los parámetros operativos de los accesorios son:

torsión del volante o fuerza en la manija de control;

estanqueidad de juntas, sellos, válvulas;

rendimiento de la válvula de seguridad;

Si uno de los parámetros no corresponde a la norma definida para él, entonces ocurre una falla paramétrica. Las pruebas hidráulicas de las válvulas de cierre y los soportes para probar las válvulas de cierre pueden prevenir y reducir el riesgo de fallas adicionales de las válvulas de cierre durante su funcionamiento en la empresa.

Falla de la válvula de cierre: su falla debido a la falla de uno o un grupo completo de elementos. La falla puede ser parcial, en la que es posible una operación posterior, y completa, en cuyo caso se requiere un trabajo de reparación urgente.

Una renuncia completa puede ser de la siguiente naturaleza:

1) en válvulas de cierre. La imposibilidad de levantar o soltar el cuerpo de bloqueo para abrirlo o cerrarlo. En este sentido, se vuelve imposible ajustar el flujo del medio de trabajo y negarse a operar el equipo en el que están instaladas las válvulas de cierre.

Fuga de líquido por fugas en la conexión o fístulas en la carcasa. En este caso, el desgaste del equipo aumenta significativamente y existe el riesgo de lesiones para el personal operativo.

2) en herrajes de seguridad. Inoperatividad de la válvula de corte: no funciona cuando la presión sube o baja dentro de los límites establecidos. Como resultado, existe el peligro de dañar el equipo principal, debido a la falta de protección adecuada contra factores negativos. Se produce un mayor desgaste, el personal operativo corre el riesgo de sufrir lesiones.

3) en válvulas de control. Cualquier mal funcionamiento que resulte en la imposibilidad de realizar el ajuste, respectivamente, la pérdida completa de control sobre las características del flujo. Pérdida de estanqueidad por destrucción de los materiales de sellado y aparición de fístulas en el cuerpo.

La falla parcial de las válvulas puede ser de la siguiente naturaleza:

En válvulas de seguridad y cierre: paso parcial del medio de trabajo a través del dispositivo de cierre, lo que permite el funcionamiento del equipo, pero conduce a una disminución de la eficiencia y la calidad del funcionamiento de las instalaciones.

En válvulas ajustables: cualquier mal funcionamiento que conduzca a un cambio parcial en los parámetros de control. La pérdida de la suavidad de marcha y la aparición de juegos en los puntos de articulación provocan una disminución de la eficiencia del trabajo.

Las fallas típicas que ocurren en las válvulas de tubería y los accionamientos eléctricos se pueden encontrar en la siguiente tabla.

Tipos de accesorios

Los accesorios para el tanque de drenaje se componen de los siguientes elementos principales:

- mecanismo de válvula (drenaje), accionado presionando un botón o palanca de drenaje;

- un flotador conectado al mecanismo de llenado y que determina el nivel de agua en el tanque de drenaje;

- sistemas de palancas que conectan todos los elementos en un todo único;

- un grifo a través del cual se suministra agua al tanque;

- juntas de estanqueidad instaladas en todos los puntos de fijación de los dispositivos principales del sistema.

Los elementos principales de los accesorios de la cisterna.

Todos los accesorios difieren según el método de suministro de agua. Distinguir:

Dispositivos de bloqueo con suministro de agua inferior. El sistema es de funcionamiento silencioso, pero requiere un sellado cuidadoso de la conexión entre la manguera y el mecanismo de llenado;

Accesorios con suministro de agua desde abajo.

mecanismos con delineador lateral. Los accesorios laterales se caracterizan por un mayor ruido al llenar la capacidad del tanque. Puede solucionar el problema extendiendo la manguera de entrada.

Accesorios con suministro de agua en el lateral

Antes de comprar un accesorio de inodoro nuevo, debe averiguar en qué área de la cisterna se realiza el suministro.

Sustitución de los accesorios de la taza del inodoro.

La mayoría de los problemas del inodoro se resuelven fácilmente reemplazando los accesorios viejos por otros nuevos. No hay nada difícil en esto. Si hace todo con cuidado y correctamente, puede manejarlo usted mismo y no gastar dinero en llamar al maestro.

Desmantelamiento de la antigua estructura.

Si dividimos el desmantelamiento del refuerzo en etapas, se verá así.

El suministro de agua al tanque está cerrado. La manguera de suministro de agua está desconectada.

Después de cerrar el grifo de suministro de agua, debe vaciar el tanque y secarlo.

El tanque se desconecta de la tubería de drenaje (si es un modelo antiguo) o directamente del inodoro en dispositivos de tipo nuevo. Para el primer caso, debe desenroscar la tuerca que está en la tubería.

El segundo caso consiste en desenroscar las dos tuercas debajo de la plataforma del inodoro. Cuando se trabaja con un modelo de dispositivo más antiguo, el desmontaje puede ser difícil porque el soporte está oxidado y no se puede desatornillar. Si ocurre tal molestia, simplemente se pueden cortar las nueces.

Se retira el tanque de drenaje. Debe colocarse sobre una superficie plana y estable del ancho requerido. Luego se retiran el flotador y la tubería de suministro de agua con la válvula. El sistema de drenaje está desmantelado.

Después de quitar los accesorios viejos, se debe enjuagar y secar el tanque, y revisar si tiene astillas o grietas.

Instalación de nuevos herrajes

Los modelos de estilo antiguo tienen orificios grandes para los accesorios. No juega un papel importante si la parte antigua se reemplaza por una nueva del mismo tipo. Pero a menudo sucede que no hay a la venta piezas nuevas para inodoros más antiguos. Tendremos que instalar accesorios modernos.

Esto necesita una atención especial

- En los dispositivos de la modificación anterior, fijamos un soporte con una varilla y una pera en el fondo del tanque con un sujetador de metal. En los dispositivos de la nueva muestra, el sistema de drenaje se instala en el centro del tanque y se fija con una tuerca de plástico. Cuando trabaje, tenga especial cuidado. Manipule los sujetadores de plástico con cuidado. La fuerza excesiva durante la fijación puede dañar el sujetador.

- Instale una tubería de suministro de agua. Para él, en los modelos antiguos, fijamos el flotador en el radio.En productos de nuevo tipo, la boquilla puede equiparse con un sistema que controla el nivel del agua. En otras palabras, tanto el flotador como la boquilla están realizados en forma de una única estructura. Ponemos todo junto.

- Ahora el tanque, junto con el sistema de drenaje, debe colocarse en el inodoro.

- Los modelos más antiguos tienen una almohadilla de goma alargada que actúa como amortiguador. Se instala entre el inodoro y el tanque. La junta cubre el orificio de drenaje y el orificio de desbordamiento. Si tiene que instalar accesorios modernos en el dispositivo antiguo, debe cerrar el orificio para el tubo de desbordamiento. En las tazas de inodoro de las modificaciones modernas, la almohadilla amortiguadora tiene una forma anular.

- Se instala un tanque de drenaje en la parte superior de la junta. Debe fijarse en el inodoro con pernos de fijación.

Instalación completa.

Reparación de accesorios en el tanque de drenaje.

Si tu inodoro tiene una fuga, debes prestar atención a lo siguiente:

- si el tanque de drenaje está herméticamente fijado;

- si el sello está desgastado o dañado.

El primer paso es apretar los pernos que aseguran la taza del inodoro. No los apriete demasiado, ya que puede dañar el inodoro y el tanque de drenaje. Si la fuga no se ha detenido, retire el tanque de drenaje y vuelva a colocar el sello en el canal de drenaje. Vuelva a colocar las arandelas que están en el tanque. Selle todas las juntas con sellador de silicona.

Los tanques de drenaje con un suministro de agua inferior son más difíciles de reparar. En ellos también se puede formar una fuga por el desgaste de la junta en el punto de entrada de agua. En este caso, el sello debe reemplazarse por uno nuevo y fijarse con sellador.

Reparar la válvula en el tanque de drenaje también puede resolver el problema. El propósito de la válvula es asegurar la dosificación y el movimiento del agua en el inodoro. El principio básico del inodoro es el siguiente: cuando entra agua, el flotador sube a un nivel predeterminado, después de lo cual el agua deja de fluir. Después de drenar, el flotador baja y el agua comienza a acumularse nuevamente.

trabajo de fontaneria

El trabajo de plomería es un área separada de actividad de las organizaciones de vivienda y servicios comunales relacionadas con garantizar el funcionamiento de los sistemas de suministro de agua, calefacción y alcantarillado. Según la experiencia práctica, podemos decir con seguridad que los servicios de un plomero profesional son cada vez más solicitados entre los residentes de Sebastopol. Esto se debe al grave deterioro de las comunicaciones en edificios antiguos, reparaciones no especializadas, uso de materiales baratos y estructuras de mala calidad en los trabajos de instalación.

La compañía Yugstroymontazh realiza trabajos de fontanería en Sebastopol en edificios privados y de apartamentos, centros de oficinas, instituciones públicas y comerciales. Especialistas experimentados, utilizando equipos y consumibles certificados, brindan los siguientes servicios:

- eliminación de fugas en tuberías y grifos;

- instalación de lavabos, bañeras, inodoros, calderas;

- instalación de hidrocajas;

- fijación de dispositivos de medición;

- sustitución de radiadores de calefacción;

- inserción de sistemas de filtrado;

- limpieza de emergencia de obstrucciones en tuberías;

- sustitución de piezas desgastadas;

- limpieza de calderas de calentamiento de agua;

Nuestros plomeros pueden elegir los mejores tipos de equipos para cada instalación específica, teniendo en cuenta las características de diseño de las comunicaciones, los requisitos del cliente en cuanto a estética y funcionalidad de la plomería.

Lista de precios para trabajos de plomería

Se proporciona una garantía para todas las operaciones tecnológicas realizadas y los materiales utilizados en el trabajo. Los precios asequibles para el trabajo de plomería y el cumplimiento rápido de los pedidos determinaron la creciente popularidad de nuestra empresa. Si necesita un fontanero, llame al número de contacto o envíe una solicitud a través de la página web. El administrador se pondrá en contacto contigo en unos minutos.

La empresa constructora "Yugstroymontazh" ofrece una amplia gama de trabajos de construcción y reparación en Crimea.Nuestros especialistas cuentan con amplia experiencia en la prestación de servicios de construcción de calidad. Trabajando con nosotros obtienes una gran ventaja en el tiempo.

Página de especialista

La página fue creada para discutir los problemas de construcción de válvulas.

Página del especialista » REPARACIÓN, FABRICACIÓN, MÉTODOS DE PROCESAMIENTO DE INSTRUMENTOS INDUSTRIALES.

Reparación de válvulas.

Reparación de válvulas.

Las válvulas de tubería defectuosas traen una serie de problemas a las organizaciones operativas que, en caso de accidente u otra emergencia, no pueden bloquear o desconectar por completo una sección de la red. Las válvulas paralelas de hierro fundido más comunes cierran o controlan el flujo de fluido mediante dos discos paralelos que se presionan firmemente contra las salidas con una cuña.

En el suministro de agua caliente se utilizan válvulas, adicionalmente equipadas con anillos de sellado de bronce. Proporcionan una alta estanqueidad a temperaturas elevadas. Dichos anillos se instalan tanto dentro del cuerpo (por ajuste a presión o por contracción) como en discos paralelos.

Una de las razones por las que las válvulas pierden su efectividad son los desechos, en forma de escamas de soldadura, arena y otros objetos pequeños que ingresan a la tubería durante la instalación.

Los contaminantes se asientan en la superficie de los anillos de sellado, cortando gradualmente ranuras que violan la estanqueidad. Esto se puede evitar con un lavado completo de la red principal y de las entradas del edificio antes de su operación.En caso de falla, las válvulas se reparan en talleres especializados equipados con máquinas lapeadoras. Le permiten eliminar la capa superior dañada de la superficie de los anillos de sellado, restaurando su densidad anterior. La molienda se realiza con polvo abrasivo (esmeril o vidrio) con el uso de lubricante en forma de aceite.

El montaje del cuerpo de la válvula reparada es el siguiente. La tapa se asienta sobre una junta previamente lubricada con una mezcla de grafito y aceite. No solo proporciona estanqueidad adicional, sino que también evita que las dos mitades de la válvula se peguen firmemente durante el funcionamiento a largo plazo. Además, al rellenar, se instalan una glándula de asbesto y un anillo de goma adicional. Después de apretar los pernos, que fueron previamente lavados de óxido y lubricados con aceite, la válvula se somete a pruebas hidráulicas en el soporte. La válvula está conectada a la prensa de prueba solo en un lado, por lo tanto, antes de comenzar la operación, es necesario liberar el aire aflojando los pernos del prensaestopas. Después de eso, la presión sube a la presión de prueba y la comisión observa y averigua si hay fugas. Si todo está en orden, se emite un certificado de aceptación y la válvula se reconoce como reparable.

Aproximadamente en el mismo orden, se realizan reparaciones de válvulas y grifos. Al ensamblar una válvula reparada, todas las partes se lubrican con aceite. La tapa se coloca estrictamente con la válvula levantada (el husillo está en su posición más alta). El lapeado del grifo se realiza mediante un cilindro de ajuste especial. Su superficie se cubre con aceite, se rocía con polvo para lapear y luego se inserta en el grifo, previamente fijado con un tornillo de banco. Por rotación, el cerrajero que realiza el trabajo logra la densidad requerida.

La duración de la operación de una válvula reparada, en primer lugar, depende de la calidad de la atención. Es necesario verificar periódicamente la estanqueidad del prensaestopas, lubricar el husillo y mover los anillos de sellado a la posición extrema para evitar que se peguen.

Todas las fotografías utilizadas en las ilustraciones de los artículos pertenecen a sus autores. La administración del portal FLANTSY.RU no pretende ser el autor de las fotografías. Todas las fotos en el sitio están tomadas de fuentes abiertas en Internet.

Dispositivo y nodos principales

Los accesorios de desagüe de los modelos modernos son bastante compactos y se prestan bien a la reparación. Incluso si tenemos en cuenta que los modelos de diferentes fabricantes difieren en el diseño de las piezas, podemos identificar factores comunes:

- La mayoría de los accesorios de drenaje se pueden desmontar fácilmente.

- Todos los dispositivos funcionan con el mismo principio.

La válvula de drenaje consta de dos conjuntos: una válvula de entrada y una válvula de drenaje. Los nodos responsables de la entrada de agua pueden tener una conexión superior o inferior. La diferencia no es tan significativa: solo cambian el lugar de instalación del flotador y el esquema de la fuerza de bloqueo. De los modelos antiguos con flotador en forma de pera, que tenía tendencia a despresurizarse, los nuevos se diferencian en que en ellos se instala un doble vidrio.

Válvula de drenaje: tiene la forma de una columna instalada verticalmente en el centro del tanque. La parte inferior está equipada con un asiento anular, que está cubierto por un manguito. La fuerza para cerrar el paso del agua se debe al propio peso de la varilla, así como a la masa de agua. La válvula se abre levantando el vástago, que está conectado al botón de liberación.

Reparación de tuberías y accesorios.

En las tuberías durante la operación, pueden ocurrir grietas y fístulas, fugas de refrigerante y salmuera en las juntas bridadas, torceduras y grietas en los soportes.

Las grietas y fístulas se eliminan mediante soldadura de gas, soldadura eléctrica, o se cortan las áreas dañadas y se sueldan otras nuevas. Estos trabajos se realizan cumpliendo las normas de seguridad, es decir, después de desconectar el tramo reparado de la tubería del sistema frigorífico, liberarlo del refrigerante, salmuera o agua y posterior purga.

Al reparar tuberías, se utiliza un cortatubos, que permite cortar tuberías en lugares de difícil acceso sin desmontarlas. El cortatubos (Fig. 166) consta de un cuerpo (5) en forma de vaso con figuras, un núcleo cónico (4), un mango (6) y soportes (3) con cuchillas circulares montadas sobre ellos (2). El núcleo cónico se atornilla en el cuerpo, mientras que los brazos de los soportes que descansan contra su superficie se separan y las cuchillas circulares ubicadas en brazos opuestos se presionan contra el tubo que se está cortando (1). Al girar el cuerpo con la ayuda del mango (6), en el que está montado el mecanismo de trinquete, se giran los soportes con cuchillas y, en consecuencia, se corta el tubo. El avance vertical de las cuchillas hasta la profundidad de corte se realiza atornillando más el núcleo cónico. La posición de las cuchillas en una inclinación con respecto al eje del tubo proporciona un chaflán en el lugar del corte.

Arroz. 166 - Esquema de un cortatubos

Al separar las bridas de las tuberías, no quite todos los pernos. Se dejan dos pernos en su lugar y se quitan después de instalar los pernos probados restantes. Para facilitar la separación de las bridas, se utiliza una herramienta especial (Fig. 167). Las mordazas de las pinzas (3), articuladas en el cuerpo (2), se insertan en los orificios de las bridas (6), la cuña de expansión (4) se dirige hacia el espacio entre las bridas y se aprieta con un tornillo con un mango (1). Al girar la manija del tornillo, las bridas se abren a la distancia requerida, después de lo cual se puede quitar la junta vieja (5) y colocar una nueva en su lugar. Al girar el mango en la dirección opuesta, la cuña se libera, como resultado de lo cual convergen las pestañas. Al acercarse a las bridas, es necesario asegurarse de que la junta no se caiga y no esté deformada.

Arroz. 167 - Herramienta de liberación de bridas

Para la fabricación de juntas, se utiliza una lámina de paronita de 2,3 mm de espesor para tuberías de amoníaco y de 0,5 ... 2 mm para freón. Las juntas para tuberías de amoníaco se lubrican con pasta de grafito (grafito diluido en aceite de motor), para tuberías de freón, con glicerina. El tendido de tuberías de salmuera está hecho de láminas de caucho con un espesor de 3,5 mm. Las juntas de paronita, caucho o cartón especial se pueden utilizar en las conexiones de las tuberías de agua.

El proceso de reparación de válvulas incluye la limpieza válvulas y válvulas de compuerta de la contaminación, girando los asientos y asientos de apoyo, raspando y limpiando válvulas, reemplazando los sellos de la caja de empaque, restaurando o reemplazando husillos y tuercas dañados o desgastados.

Las operaciones más críticas en la reparación de válvulas de cierre son la restauración de asientos y bandas de sellado en válvulas y carretes de válvulas. Las correas antifricción de sellado desgastadas de las válvulas de cierre de las válvulas de amoníaco se restauran rellenando, luego encendiendo la máquina o limando a mano. Las piezas de sellado ligeramente desgastadas de las válvulas de carrete se reparan puliendo el collar del carrete contra el anillo de soporte del asiento a mano o usando una herramienta especial. Los husillos con roscas dobladas o dañadas se reparan o reemplazan.

El empaque y ajuste correctos de la caja de empaquetadura es de gran importancia. Los anillos para prensaestopas de válvulas de amoníaco están hechos de cordón de algodón quemado de sección cuadrada con dimensiones laterales de 10, 12 o 16 mm. Para sellos de aceite de salmuera y válvulas de agua, se utiliza un cordón de algodón impregnado con una composición especial o relleno de cáñamo, para sellos de aceite de válvulas de freón: cordón de asbesto impregnado con grafito y glicerina. Para apretar las uniones de los anillos de la glándula, las piezas de cordón medidas se cortan con un cuchillo afilado en un ángulo de 45 °. Cuando se instala en el prensaestopas, las uniones de los anillos están separadas.

Después de la reparación, compruebe la estanqueidad de la válvula a la presión de funcionamiento. Si los accesorios se desmontaron para repararlos, se verifica su estanqueidad en un soporte especial con aire a presión de funcionamiento antes de la instalación en el automóvil.

Al final de la reparación, la tubería está bien limpia y seca. Las áreas que operan a bajas temperaturas se cubren con aislamiento térmico e hidroeléctrico y luego se pintan con pintura al óleo.