Diepe putboren

Het boren van een diepe put, en vooral een ultradiepe, is een complexe en dure onderneming. In de wereldpraktijk worden diepe putten geboord met zeer krachtige en dure boortorens met een hijsvermogen van 600-800 ton.

Tot nu toe zijn er maar een paar stukken van dergelijke installaties gemaakt, minder dan de vingers aan één hand.

Ons project omvat het boren van een diepe put met behulp van een conventionele boorinstallatie.

Tegelijkertijd blijft het klassieke schema van vernietiging en verwijdering van gesteente naar het aardoppervlak behouden, maar worden nieuwe technologische methoden gebruikt, enkele nieuwe hulpmiddelen en, belangrijker nog, een nieuwe benadering van het probleem van diep boren.

Het belangrijkste element in het uitrustingscomplex zijn modderpompen, die de boorspoeling (klei) onder hoge druk dwingen om door de boorpijpen te circuleren en vervolgens omhoog door de ringvormige opening tussen de pijpkolom en de wanden van de put.

De energie van de pompen wordt omgezet in het nuttige werk van de turboboor, die de boor aan de onderkant ronddraait, en zorgt voor het opstijgen van het geboorde gesteente naar het aardoppervlak.

De oplossing die de Kola superdeep well verlaat, wordt ontdaan van stukken steen en opnieuw in de boorpijpen geïnjecteerd. De circulatie verloopt in een gesloten cyclus.

Als u zich op het tuig bevindt tijdens het stijgen van de boorkolom, ziet u verticale rijen "kaarsen" in de boortoren - afzonderlijke pijpen waarin de snaar is verdeeld. Meestal bestaat de zuil uit "kaarsen" van 36 meter hoog. Hun diameter is ongeveer 15 centimeter.

Het bit is versleten - ze brengen de hele snaar omhoog, schroeven een nieuwe aan en laten de "kaarsen" in de omgekeerde volgorde in de put zakken. Bij het boren van diepe putten maakt het bit enkele honderden van dergelijke ritten, en bij het aandrijven van ultradiepe putten - meer dan duizend!

Tegelijkertijd is het noodzakelijk om de verticaliteit van de boorput binnen bepaalde toleranties te houden, om de blootgestelde rotsen tijdig te fixeren met verbuizingsbuizen, om rotsmonsters van de bodemkernen te nemen, om een complex van geofysische ondergronden uit te voeren enquêtes en vele andere werken.

Een boorinstallatie voor het boren van een diepe put is in feite een grote moderne fabriek. Het hele uitrustingscomplex is bedoeld om een kilometerslange smalle cilindrische doorgang in de aardkorst te boren. Dit is slechts een injectie in de ingewanden van de aarde. Maar hoe moeilijk is het om...

Meestal wordt een diepe put gestart met een boor met een grote diameter. Er wordt geboord totdat er complicaties optreden in de put (instroom van water, olie en gas, boorspoeling, instortingen van muren), waardoor het onmogelijk is om de put verder te verdiepen.

Vervolgens worden speciale buizen in de schacht neergelaten en wordt de ruimte tussen de buizen en de wanden van de put gevuld met cementmortel.

Nu is de put gepantserd en kan het boren worden voortgezet (met bits met een iets kleinere diameter) totdat nieuwe complicaties het pad van de bit blokkeren.

Vervolgens wordt een andere reeks buizen in de put neergelaten en gecementeerd, met een kleinere diameter dan de eerste. Dergelijke pijpen worden net zoveel in de put neergelaten als er zones met complicaties zijn.

Elk diep gat is als een ondergrondse telescoop en wijst weg van de sterren. Aan het aantal stappen (buizen) in deze telescoop wordt de mate van complexiteit en hoge boorkosten beoordeeld.

Het is erg moeilijk om vooraf het benodigde aantal telescoopschakels en de verhouding van hun afmetingen te bepalen. Het is praktisch onmogelijk om te voorspellen op welke diepte zich een complicatie zal voordoen waarbij de verbuizingsstreng, de volgende schakel van de telescoop, in de put moet worden neergelaten.

De ondergrond is zeer variabel: letterlijk aangrenzende putten kunnen qua boorcondities van elkaar verschillen.Ofwel kom je plotseling een watervoerende laag tegen, waartegen je jezelf moet beschermen met mantelbuizen, dan kom je een laag gebroken gesteente tegen, en de boorvloeistof zal langs hen beginnen te stromen in plaats van het vernietigde gesteente naar boven te dragen, en dan plotseling de muren van de put zullen beginnen in te storten, dan zullen zich grotten vormen ...

Het is onmogelijk om alle moeilijkheden op de toekomstige ondergrondse route te voorzien. Als astronauten op reis gaan, weten ze waarschijnlijk meer over hun routes dan boorders die de ingewanden van de aarde aanvallen...

Het is tenslotte geen toeval dat wetenschappers in de laboratoria van veel landen momenteel kernmateriaal bestuderen dat door Sovjet- en Amerikaanse vliegtuigen van de maan wordt afgeleverd, maar geen enkel laboratorium ter wereld heeft nog monsters van terrestrische rotsen gewonnen uit een diepte van meer dan minimaal 10 kilometer!

Voordelen van het gebruik van HDD-apparatuur en horizontale boortechnologie

Productie en technische kenmerken van boren

Dankzij deze technologie is het mogelijk om zonder problemen een pijpleiding te leggen, zelfs in de moeilijkste gevallen en zonder de ontwikkeling van sleuven.

- in drijvende wateren, rotsen en andere complexe bodems;

- onder agrarische objecten, evenals reservoirs, ravijnen en andere natuurlijke objecten;

- onder snelwegen, spoor- en landingsbanen, werkend en niet-werkend;

- met een hoge dichtheid van gebouwen in steden, ook grote: onder wegen, pleinen en tramsporen;

- in beschermde gebieden waar pijpleidingtransport of hoogspanningsleidingen liggen;

- op het grondgebied waar de industriële onderneming is gevestigd, ook tijdens de lopende productie.

Deze technologie heeft veel voordelen:

Aangezien dit soort werk geen opschorting van het verkeer of het blokkeren van transportroutes vereist, vermindert dit de werktijd aanzienlijk.

Vermindering van de werktijd dankzij moderne boortechnologieën en het gebruik van moderne apparatuur.

Om het werk uit te voeren is een minimum aantal apparaten en mensen nodig.

Minimale kans op calamiteiten, een garantie dat de leiding intact blijft.

Door de autonome werking van het boorcomplex zijn geen extra stroombronnen nodig.

Obstakel vermijden - vanwege de flexibiliteit van de boorstangen, die hierboven werd genoemd. Het is niet nodig om het grondwaterpeil te verlagen.

Financieel en economisch aspect van boren

Uit de eerder geïdentificeerde voordelen van de technologie volgen de volgende aspecten:

De totale kosten van de pijpleiding zullen afnemen door snellere bouwwerkzaamheden en het minimale aantal betrokken werknemers en apparatuur.

Alle HDD-apparatuur is autonoom, wat betekent dat er geen geld hoeft te worden uitgegeven aan energiebronnen.

Als het werk in de stad wordt uitgevoerd, hoeft u geen geld uit te geven aan het herstellen van wegen, parken, enz., omdat het werk gegarandeerd efficiënt en nauwkeurig wordt uitgevoerd.

Door alleen hoogwaardige apparatuur en oplossingen te gebruiken, kunt u de reparatie- en exploitatiekosten van pijpleidingen verlagen.

Sociaal-economisch aspect

De lopende werkzaamheden hebben praktisch geen impact op het milieu en de bevolking:

Geen nadelig effect op het milieu.

Geen schade aan de landbouw.

Hoewel de uitvoering van dergelijke werken altijd negatieve gevolgen heeft voor de bewoners, wordt hier de negatieve impact geminimaliseerd.

Het leggen van communicatielijnen op de traditionele manier vereist het gebruik van speciale apparatuur die de grondmassa vernietigt tot op het niveau van het leggen. Horizontaal gestuurd boren (HDD) richt zich op zijn beurt op de methode van sleufloze vorming van een kanaal of schacht waarin een pijp of kabel wordt gelegd. Natuurlijk voeren de installaties die in dit geval worden gebruikt technologisch complexere handelingen uit en vragen ze meer energiekosten. Er zijn echter veel voordelen die de HDD-techniek rechtvaardigen.De technologie van boren zonder een greppel te maken, maakt het mogelijk om communicatie te leggen in omstandigheden waarin de vernietiging van het grondoppervlak niet is toegestaan. Dit geldt vooral in stedelijke gebieden, maar de kenmerken van deze boormethode houden daar niet op.

Horizontaal gestuurd boren

Naast een grotere veelzijdigheid heeft HDD nog andere voordelen ten opzichte van het leggen van sleuven voor communicatie:

- de mogelijkheid om te boren onder bossen, reservoirs, ravijnen, wegen, enz.;

- een kleiner aantal speciale uitrusting van de beroepsbevolking is vereist om het leggen van communicatie uit te voeren;

- de werkperiode wordt verkort;

- het risico op ongevallen wordt aanzienlijk verminderd;

- het is niet nodig om beschadigde infrastructuur en blootliggend aardoppervlak te herstellen;

- het landschap behoudt zijn oorspronkelijke uitstraling, het werk veroorzaakt geen overlast voor omwonenden.

HDD-werkzaamheden worden in verschillende fasen uitgevoerd:

- Opleiding. Het omvat de studie van de bodem, communicatiesystemen en andere dingen in het gebied waar de put moet worden geboord.

- Een proefput boren. Er wordt een speciale steensnijkop gebruikt.

- Uitbreiding proefput. Een rimmer wordt door het geleidegat getrokken, waardoor de diameter wordt vergroot tot de vereiste maat.

- Pijpleiding leggen.

- Levering van het object. Inclusief het opstellen van as-built documentatie, waarin de positie van de leiding nauwkeurig wordt aangegeven.

Ondanks de aanzienlijke voordelen kan de horizontale gestuurde boormethode in sommige gevallen niet worden toegepast:

- monolithische grond of grond met een groot aantal keien;

- de aanwezigheid van obstakels onder de grond;

- overgangen tot een diepte van 1,5 m;

- korte overgangen.

Als geen van deze beperkingen aanwezig is, kan HDD op deze site worden uitgevoerd.

Hamerboren met gelijktijdige behuizing Symmetrix-systeem

Specifieke problemen ontstaan bij het boren in kunststof (klei)gesteente verzadigd met steenmateriaal met een diameter groter dan 100 mm en bij het afzetten van keien.

Het boren van een avegaar met daarop volgende verbuizing in deze horizonten levert vaak niet het gewenste resultaat op en is onderhevig aan een relatief hoog ongevalsgevaar.

Vrijwel de enige geschikte methode in deze omstandigheden is boren met een hamer met gelijktijdige behuizing.

In de boortechnologie zijn verschillende soortgelijke methoden bekend. De meest gebruikelijke is de excentrische kopmethode (bijv. Atlas Copco's ODEX-methode).

Het excentriek (snij-element) van de kop opent (wordt in de werkstand geplaatst) aan de onderkant van de snijpijpschoen wanneer de juiste rotatie wordt toegepast. Hierdoor wordt de boordiameter groter dan de buitendiameter van de behuizing. Bij het voeden wordt de mantelbuis zonder rotatie samen met de boorstang begraven. Er kunnen problemen ontstaan bij het passeren van lagen grote kiezelstenen, die de rotatie en opening van de excentrische kop verhinderen. Daarom gebruiken we een ander zogenaamd "Symmetrix-systeem".

Foto 2: Wisselkop voor O 178 behuizing

Dit systeem werkt met een speciale snijschoen (Duitse "Ringbohrkrone"). De kop, bevestigd aan het onderste uiteinde van de pijpenset, heeft een roterende ring gebouwd met hardgelegeerde tanden (zie foto 4).

Tijdens de installatie wordt de hamerkop vastgezet in een speciale uitsparing van de buisschoenring. Tijdens het boorproces worden via deze verbinding horizontale en verticale krachten overgedragen en maakt de snijschoen heen en weer gaande en cirkelvormige bewegingen met dezelfde frequentie als de hamer. Het bit steekt ongeveer 50 mm uit de pijpschoen. Dientengevolge boort de hamerboor en breidt de snijschoen het gat uit tot de diameter van de behuizing.

Geboord gesteente komt via speciale kanalen in de bit de ruimte tussen de boorstangen en de mantelbuizen binnen en wordt naar de oppervlakte gebracht. De afmetingen van de speciale leidingschoen en mantel zijn vergelijkbaar (schoen Ø 182 mm onder Ø 178 mm mantel). De overgang van de schoen naar de buis is gemaakt zonder uitsteeksels om de demontage van de boorset te vergemakkelijken.

Bij karkas met een Symmetrix systeem in een droge rotslaag zijn complicaties mogelijk bij het uittrekken van de kartelstreng. Om deze reden zijn de hefkrachten op de sjorring verhoogd tot 150 kN voor de KBKB 20/100 en KBKB 30/150. Voor boorinstallaties KBKB 10 en KBKB 13 (76 kN hijsmanchet) bieden wij een extra 150 kN hydraulische pers aan.

Na het bereiken van de aquifer is de installatie van mantelbuizen eenvoudiger.

Wij bieden een standaard versie van het Symmetrix systeem met een 4" hamer onder ? 178 mm behuizing. Is het ook mogelijk om buizen te gebruiken? 152,4 mm. MET ? 178 mm mantelbuis, de vrije doorlaat van de snijkop is 141 mm (de uiteindelijke boordiameter is 135 mm), met ? 152,4 mm met een buis van respectievelijk 116 mm (eindboordiameter 115 mm).

Het Symmetrix-systeem past op zowel rechtse als linkse schroefdraad, omdat alleen de schoen draait.

De toepassing van deze methode in gewijzigde vorm is ook mogelijk bij het boren met spoelen. In dit geval wordt de draaibeweging naar de pijpkop via de adapter van de kegelkop overgebracht. Deze methode is in ontwikkeling.

Het uitwerpen van steen vindt plaats via het boveneinde van de verbuizingskolom. Het is logisch dat om de netheid op de werkplek te garanderen, deze spoelstroom moet worden afgevoerd en omgeleid. Hiervoor wordt op de rotator een rok van PVC-materiaal gemonteerd (foto 3). Het stopt de stroming direct bij de boorstang. Het gesteente (met of zonder spoeling) wordt verwijderd of direct uit de put gehaald. Mijn bedrijf biedt ook een omleidingssysteem om stekken rechtstreeks in een container te leiden.

Foto 3: "Rok" op de KBKB 20 rotator

Voor- en nadelen van kernboren

De positieve aspecten van het proces zijn onder meer:

- De puntwerking van de kroon, die de rots langs zijn straal snijdt, in tegenstelling tot de roterende bit, vernietigt de grond tijdens de passage.

- Hoogwaardige methode.

- Mogelijkheid om door middel van kernboringen de ondergrondse structuur van bodems in het werkgebied te bestuderen.

- Met behulp van deze methode worden verhoogde, multilaterale, afwijkende putten doorgegeven; in alle lagen, inclusief basalt en graniet.

- De rotatiesnelheid van de boor is instelbaar: op zachte grond, vrij kleine omwentelingen, hebben harde rotsen hogere nodig.

- Relatief hoge penetratiegraad, wat de kosten van het object verlaagt, met een verminderde energie-intensiteit van het proces.

Zoals bij elk proces heeft kernboren enkele nadelen:

- Bij die processen waar drijfmest wordt gebruikt, bestaat het risico op aanslibbing van de aquifer door de wasproducten.

- Snelle gereedschapsslijtage.

- Droogboren is te duur.

Bij het werken met diepe formaties blijven deze factoren bepalend. De kosten van apparatuur, samen met de prijs van grondwerk, is een solide cijfer.

Het kernboorproces verloopt in verschillende fasen, de apparatuur wordt regelmatig gecontroleerd op beschadigingen en spanen.

Masters ondergaan regelmatig veiligheidstrainingen, deze voorzorgsmaatregel vermindert het schadepercentage aanzienlijk

Gerelateerde video: Technologie voor het boren van putten

Een selectie van vragen

- Mikhail, Lipetsk — Welke schijven voor het snijden van metaal moeten worden gebruikt?

- Ivan, Moskou - Wat is de GOST van met metaal gewalst plaatstaal?

- Maksim, Tver — Wat zijn de beste rekken voor het opslaan van gewalste metalen producten?

- Vladimir, Novosibirsk — Wat betekent ultrasone verwerking van metalen zonder het gebruik van schurende stoffen?

- Valery, Moskou - Hoe smeed je met je eigen handen een mes uit een lager?

- Stanislav, Voronezh — Welke apparatuur wordt gebruikt voor de productie van gegalvaniseerde stalen luchtkanalen?

Technologische kenmerken van de methode

De kernboormethode heeft een aantal kenmerken:

- Ambachtslieden kunnen zelfs losse grond bewerken, veel scherpe kronen stellen ambachtslieden in staat om rotslagen van elk niveau van hardheid te veranderen.

- Het gat van de werkende put is gemakkelijk uit te lijnen als de diameter binnen het bereik van 1 meter ligt.

- Robuuste, ultramoderne boorapparatuur voor ambachtslieden staat vaak op kronkelig terrein.

- Kernbuizen, 0,4-6 meter lang, worden gebruikt en hergebruikt voor hun beoogde doel.

- De boor moet van tijd tot tijd worden vervangen, het wordt bot.

- Voordat met de volgende diamantboor wordt begonnen, wordt de bodem van de putten behandeld met een boor om de levensduur van de boor te verlengen.

- Het platform voor de boorinstallatie is ontworpen om strikt horizontaal te zijn.

Apparatuur voor kernindustriële en proefboringen wordt vaak geïnstalleerd op het chassis van zware voertuigen MAZ, KAMAZ en Ural, tractoren of speciale rupsvoertuigen (all-terrain voertuigen) in geval van moeilijk terrein.

Als het gaat om problemen met de watervoorziening, zijn er nogal wat lichte mobiele apparaten die geschikt zijn voor het boren van waterputten.

We beginnen met het boren van belangrijke voorbereidingsstadia

Doe-het-zelf horizontaal boren is het maken van een lekke band met professionele apparatuur. Voordat u begint met het maken van een geul onder een weg of spoorlijn, moet u zich op dit proces voorbereiden. Om een geboord gat te krijgen, moet het platform waarop de apparatuur wordt geplaatst, waterpas worden gemaakt.

De grootte van de site waarop de installatie zal worden geplaatst, moet minimaal 10x15 m zijn. De site is precies gemaakt op de plaats van de geplande gat onder de weg. Pas nadat de locatie van de gewenste grootte is voorbereid, is het mogelijk om de juiste apparatuur en apparatuur te vervoeren.

Vooraf is het ook nodig om een installatie voor te bereiden die een bentonietoplossing voorbereidt. Deze oplossing wordt gekneed door een speciaal voertuig, dat naast het boormechanisme moet worden geplaatst. De afstand tussen deze apparaten moet minimaal 10 meter zijn. Een oplossing van bentoniet wordt gebruikt om de wanden van de put te versterken en om aarde uit het geboorde kanaal te verwijderen.

Het voorbereidingsproces omvat ook de volgende activiteiten:

- Opstelling van speciale putten aan de in- en uitlaat van het kanaal. Overtollige oplossing zal in deze putten terechtkomen.

- Bepaal de aanwezigheid van ondergrondse nutsvoorzieningen die niet door de boorinstallatie mogen worden aangetast.

- Onderzoek naar de aard van de bodem, op basis waarvan wordt besloten de optimale boorroute te kiezen.

- Zorg voor communicatie tussen de voorman en de bediener van het materieel.

Hoe het proces zelf zal verlopen, hangt af van het stadium van voorbereiding, dus deze gebeurtenis moet met bijzonder belang worden behandeld. Tijdens het boren worden veiligheidsmaatregelen in acht genomen, waarvan de gezondheid en het leven van werknemers afhangt

Methode kenmerk:

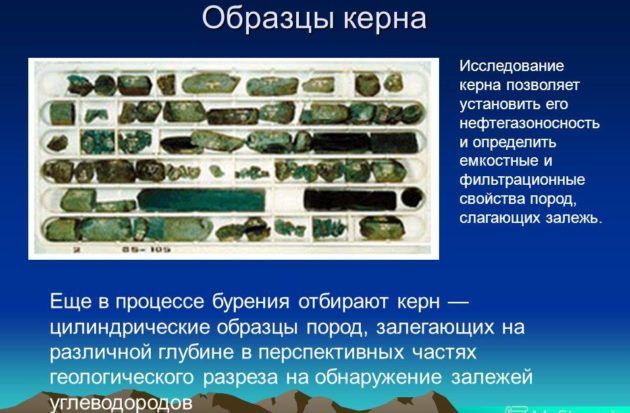

De aan de oppervlakte onttrokken kern - een cilindrische kolom van materiaal, het wordt als monster genomen en met behulp van een avegaarlift naar boven getransporteerd - kan de onderzoekers van de ondergrond veel vertellen.

De formaties zijn zichtbaar in de sectie; geen van de momenteel bestaande boormethoden kan zulke nauwkeurige indicatoren geven.

Op deze manier is de ultradiepe put Kola geboord. De grens van 12.262 duizend meter werd bereikt - een uniek resultaat bij exploratieboringen.

En de kernmethode is onmisbaar bij het boren van putten om naar water te zoeken, de technologie geeft een betrouwbaar resultaat - 100%. Het is de moeite waard om de fijne kneepjes van de technologie zelf te begrijpen, in de tool voor de implementatie ervan, om alle voor- en nadelen te bestuderen.

Het is niet moeilijk om kerntechnologie te gebruiken, specialisten kunnen met alle soorten gesteenten werken, tot een diepte van 1000 meter, wanneer delen van de lagen met een bepaalde frequentie naar de oppervlakte worden gebracht.

Het concept van een put

Volgens de methode van impact op rotsen worden mechanisch en niet-mechanisch boren onderscheiden. Bij mechanisch boren heeft het boorgereedschap rechtstreeks invloed op het gesteente, waardoor het wordt vernietigd, en bij niet-mechanisch boren vindt de vernietiging plaats zonder direct contact met het gesteente vanaf de bron van impact erop. Niet-mechanische methoden (hydraulisch, thermisch, elektrofysisch) zijn in ontwikkeling en worden momenteel niet gebruikt voor het boren van olie- en gasbronnen.

Mechanische boormethoden zijn onderverdeeld in percussie en roterend.

Tijdens klopboren wordt de vernietiging van rotsen uitgevoerd door een beitel die aan een touw is opgehangen. Het boorgereedschap bevat ook een schokstang en een touwslot. Het is opgehangen aan een touw, dat over een blok wordt gegooid dat op een mast is gemonteerd (conventioneel niet getoond).

Momenteel wordt bij het boren van olie- en gasbronnen in ons land geen klopboren gebruikt.

Olie- en gasbronnen worden geconstrueerd met behulp van de roterende boormethode. Bij deze methode worden de rotsen niet verpletterd door stoten, maar vernietigd door een roterende beitel, die wordt onderworpen aan een axiale belasting. Het koppel wordt overgebracht op de beitel of vanaf het oppervlak van de rotator (rotor) door de boorkolom (roterend boren) of van de boorgatmotor (turbodrill, elektrische boor, schroefmotor) die direct boven de beitel is geïnstalleerd.

Een turboboor is een hydraulische turbine die wordt aangedreven door een boorvloeistof die in de put wordt geïnjecteerd. Een elektrische boor is een vloeistofdichte elektromotor die wordt aangedreven door een kabel vanaf het oppervlak. Een schroefmotor is een type hydraulische machine in het boorgat waarin een schroefmechanisme wordt gebruikt om de energie van de spoelvloeistofstroom om te zetten in mechanische energie van roterende beweging.

Afhankelijk van de aard van de vernietiging van rotsen op de bodem, worden continu- en kernboringen onderscheiden. Bij continu boren wordt de vernietiging van rotsen over het hele gebied van het gezicht uitgevoerd. Kernboren zorgt alleen voor de vernietiging van rotsen langs de ring om een kern te extraheren - een cilindrisch monster van rotsen langs de gehele of een deel van de lengte van de put. Met behulp van kernbemonstering worden de eigenschappen, samenstelling en structuur van gesteenten, evenals de samenstelling en eigenschappen van de vloeistof die het gesteente verzadigt, bestudeerd.

Een put is een mijn die werkt met een cirkelvormige dwarsdoorsnede, geboord vanaf het aardoppervlak of vanuit een ondergrondse bewerking zonder menselijke toegang tot het gezicht onder een willekeurige hoek met de horizon, waarvan de diameter veel kleiner is dan de diepte. Putboren wordt uitgevoerd met behulp van speciale boorapparatuur

Er zijn verticale, horizontale, hellende putten. Het begin van de put wordt zijn mond genoemd, de bodem - de bodem, het binnenoppervlak - de muren. Putdiameters variëren van 25 mm tot 3 m. Putten kunnen zijsporen hebben (BS), inclusief horizontale (BGS)

Per doel worden boorgaten onderscheiden: kartering, referentie, structureel, prospectie, exploratie, operationeel, geotechnologisch en engineering (mijnbouw, ventilatie, drainage, spervuur, explosief, enz.).

Een gasput is een put die in een gashoudende horizon wordt geboord en wordt gebruikt om gas en gascondensaat te extraheren.

Een oliebron is een bron die wordt geboord tot aan een oliehoudende horizon of, meestal, een olie- en gashoudende horizon en die alleen wordt gebruikt om olie te winnen. De put kan niet worden gebruikt voor gasproductie - dit komt door de constructie van de put zelf, en vooral de specifieke kenmerken van de olievoorbereiding voor transport, het gas wordt vóór transport gereinigd en gedroogd in overeenstemming met SNiP, TU en andere normatieve documenten .

Spoelboren

Het spoelboren wordt gestart nadat de mantelbuizen in een stabiele (niet-brokkelende) rots zijn geperst.Om de spoelstroom op boorinstallaties van ons bedrijf te laten circuleren zijn op KBKB 20/100 spoelpompen met hydraulische aandrijving gemonteerd (Bedrijf: Speck of Caprari) met een debiet van 720 l/min en een hefhoogte van 83 meter (Speck 50 /250), op KBKB 30 /150 met respectievelijk 960 l/min en 132 meter (Caprari MECA 004/80).

Voor de units KBKB 10/2 en KBKB 13 zijn spoelpompen leverbaar voor dieptes tot 50 of 100 meter op een apart verrijdbaar chassis. Deze pompen worden aangedreven door een aparte benzine- of dieselmotor. De uitrusting omvat een zuigslang "3" en een drukslang "5".

Als spoelvloeistof kan zowel zuiver water als water met aanvullende toevoegingen worden gebruikt.

Additieven worden gebruikt voor extra stabilisatie van de putwanden. Als additieven worden antizout of bentoniet gebruikt. Ons bedrijf biedt zowel zelf additieven als apparaten voor het mengen en persen ervan (bestaat uit 3 delen; afmetingen 1,5x1,2x0,6 m.) venturimenger aangedreven door een spoelpomp met een debiet van 500 l/min.

Het spoelsysteem bestaat uit 2 containers voor een betere en snellere bezinking van het verwijderde materiaal in de spoelslurry. De ononderbroken werking van de spoelpomp is direct afhankelijk van de kwaliteit van de reiniging (bezinking) van de spoelvloeistof. De spoelstroom komt de eerste kamer binnen via de "5" uitlaatslang en wordt uit de 2e kamer gezogen door de "3" slang. Let tijdens bedrijf op de zuigkop. Het mag niet verstopt raken, omdat dit de werking van de spoelpomp nadelig beïnvloedt.

Bij het boren met spoeling worden kegel- of mesbits gebruikt als boor- (snij)gereedschap. Bij het boren met kegelboren wordt voor een optimale druk op het snijgereedschap aanbevolen om verzwaarde staven te gebruiken.

De stroom spoelvloeistof uit de put heeft een snelheid van 0,3-0,5 m/s.

Foto 4: Snijpijpschoen

Het is belangrijk om de put grondig te reinigen van de rots aan het einde van het boren van elke staaf. Om dit te doen, wordt aanbevolen om de boorset 2-3 keer op de voedingsslag omhoog en omlaag te brengen

De steenverwijdering kan met elk filterelement worden gecontroleerd. Pas nadat de steenverwijdering is gestopt, zet u de spoelstroom uit. Hiervoor is het niet nodig om de spoelpomp uit te schakelen. U kunt het spoelsysteem alleen afsluiten met de kogelkraan op de spoelpomp. Na montage van de volgende boorstang gaat de kogelkraan open.

Bij het passeren van kleilagen bestaat het gevaar van kleizwelling onder invloed van water en daarmee samenhangende complicaties bij het uitdiepen van de geosonde. Om opzwellen van de klei te voorkomen, is het aan te raden om magnesiumchloride als additief te gebruiken. Dit zout voorkomt dat de klei gaat zwellen. Bovendien wordt het kleigesteente niet in de vorm van een suspensie uitgevoerd, maar in de vorm van kleine stukjes, wat het reinigen van de wasvloeistof vereenvoudigt.

Bij lange werkonderbrekingen is het aan te raden de pomp door te spoelen met schoon water. Bij negatieve temperaturen zeker het restwater aftappen.

Algemene informatie over technologie

De techniek van het boren langs een horizontale lijn bestaat uit het vormen van een put door de grond af te snijden met behulp van de hoekpunctiemethode. Dat wil zeggen, een installatie met een werkkop wordt zodanig in de ingewanden van de aarde gebracht dat het oppervlak waaronder het communicatiekanaal moet worden geleid, zijn integriteit behoudt. De traditionele methode en technologie van horizontaal boren wordt geïmplementeerd met behulp van een steensnijgereedschap. Dit is met een emitter en een schuine kant. De kop voert een proefboring uit en vervolgens wordt via het besturingssysteem het grootste deel van het werk uitgevoerd met een verandering in de parameters van de putvorming, afhankelijk van de vereisten van het project.

Veel van het werk wordt gedaan voordat er wordt geboord. Specialisten bestuderen de eigenschappen en kwaliteiten van de bodem, de locatie van functionerende communicaties, enz. Het aftasten van de bodemmassa met de registratie van andere ondergrondse objecten is de belangrijkste voorbereidingsfase, waarna het horizontaal gestuurd boren kan beginnen. Technologieën voor het bewaken van mogelijke kruisingsroutes van de bestaande communicatie met het project maken het niet alleen mogelijk om het probleem van toegang tot werk op te lossen, maar ook om de optimale tactiek en het traject van putconstructie te bepalen.