Test szczelności

Po sprawdzeniu wytrzymałości produktu i gęstości materiału produkcyjnego zawory odcinające poddawane są audytowi pod kątem szczelności.

Podczas sprawdzania ujawniane są:

- gęstość powierzchni poddanych szlifowaniu;

- szczelność urządzenia blokującego zawór (dźwignia, koło zamachowe itp.);

- jakość montażu poszczególnych elementów produktu (mieszek, membrana, dławnica).

wymagania dotyczące przygotowania testu

Sprawdzenie szczelności okuć przeprowadza się w następujących warunkach:

- substancja stosowana do badań nie powinna negatywnie wpływać na pracowników przedsiębiorstwa i badany produkt;

- sprawdzenie można przeprowadzić dopiero po pomyślnym zakończeniu pierwszego etapu badania, czyli badaniu poddawany jest oczywiście mocny produkt, który nie ma pęknięć i innych odchyleń na obudowie;

- można używać wyłącznie przetestowanego iw pełni wyposażonego sprzętu, który spełnia wymagania.

Test przeprowadza dwóch wykwalifikowanych pracowników. Weryfikacja przez jednego specjalistę jest zabroniona.

Metody weryfikacji i ich opis

Do prowadzenia badań można wykorzystać następujące metody:

- manometryczny. Zawory odcinające są instalowane na stojaku (podobne do opisanego powyżej) i napełniane substancją gazową do określonego (warunkowego) ciśnienia. Test uznaje się za udany, jeśli w wymaganym czasie (określonym z tabeli) nie zostanie wykryty spadek ciśnienia w układzie. Metoda manometryczna służy do sprawdzania zaworów, które składają się z kilku części nie podlegających możliwości oględzin;

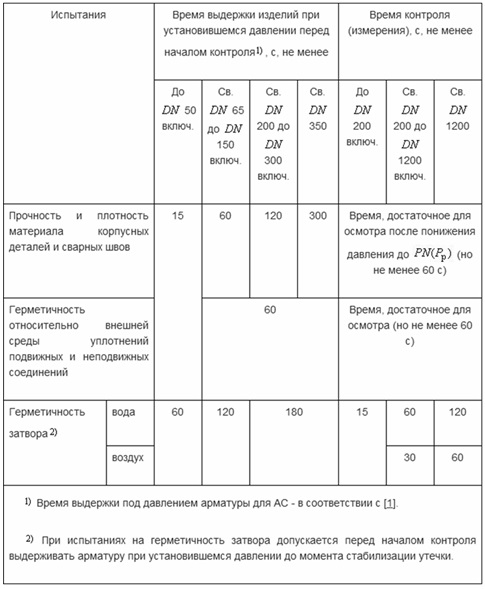

Tabela przedziałów czasowych dla przeprowadzenia jednego lub drugiego testu zaworów

- hydrostatyczny. Testowany produkt jest napełniany cieczą za pomocą pompki i utrzymywany przez określony czas. Jeśli na zaworze zostaną znalezione nieszczelności, test uznaje się za zakończony niepowodzeniem. Metodę hydrostatyczną stosuje się wyłącznie do zaworów, których wszystkie główne elementy są dostępne do oględzin.

W celu dokładniejszego określenia wyników do płynu przeznaczonego do napełniania opraw można dodać substancje luminescencyjne, które są doskonale widoczne pod wpływem promieni ultrafioletowych.

Wyniki testu

W większości przypadków całkowita szczelność armatury instalowanej na rurociągach o różnym przeznaczeniu jest niemożliwa i niepraktyczna do osiągnięcia. GOST 9544-75 reguluje określone standardy dla poszczególnych klas:

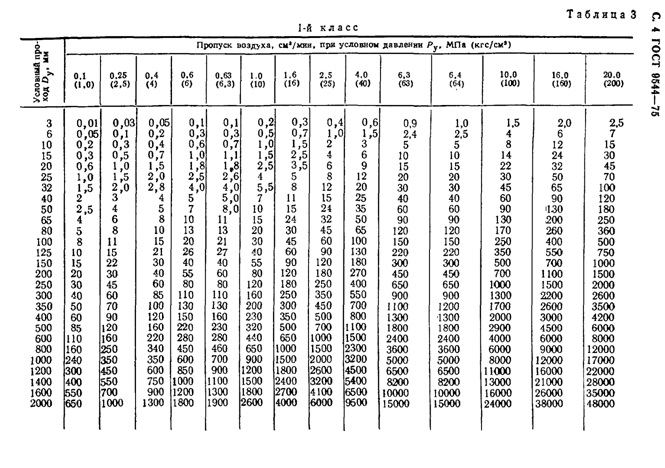

- Klasa I - urządzenia stosowane na rurociągach wypełnionych substancjami toksycznymi (wybuchowymi). Dla tego zbrojenia dopuszczalne są następujące odchylenia przedstawione w tabeli.

Regulowane współczynniki przepuszczalności dla urządzeń klasy 1

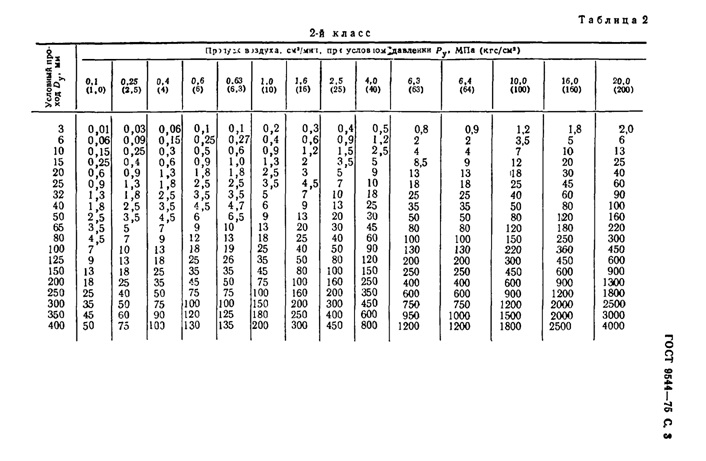

- Klasa II - są to urządzenia instalowane na rurociągach z substancjami palnymi. Dla tej klasy obowiązują następujące normy (patrz tabela).

Dopuszczalne normy szczelności urządzeń blokujących klasy 2

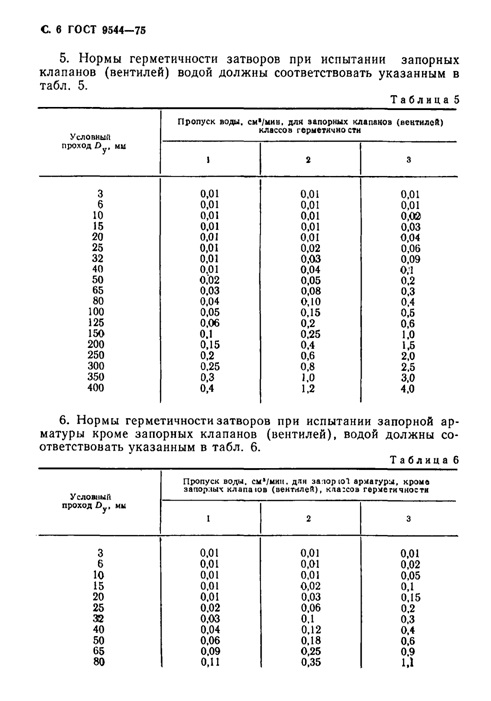

- Klasa III to kształtki do rurociągów z innymi przepływającymi mediami. Regulowane normy wytrzymałościowe tej klasy dzielą się na:

- normy ustanowione dla zaworów;

- normy dla innych typów zaworów odcinających.

Dopuszczalne odchyłki dla zaworów odcinających należących do 3 klasy szczelności

Testowanie zbrojenia przedstawiono na filmie.

Wszystkie kontrole urządzeń blokujących rurociągi są przeprowadzane przez wykwalifikowanych specjalistów na certyfikowanych urządzeniach.

Zakres prac konserwacyjnych

Interwał konserwacji

Podczas eksploatacji zawory odcinające i zwrotne podlegają następującym rodzajom konserwacji i napraw:

— usługa CT 1;

— usługi sezonowe CT 2;

— naprawa bieżąca (TR);

— badanie diagnostyczne; średnia naprawa (SR);

— remont kapitalny (CR); certyfikacja techniczna.

Średnią naprawę (SR) armatury przeprowadza się bez demontażu z rurociągu. Remont (CR) przeprowadzany jest wraz z demontażem okuć w wyspecjalizowanej firmie remontowej.

Tabela 2 Warunki konserwacji, przeglądów i napraw zaworów

|

Nazwa okuć |

Т0 1, miesięcy |

DO 2 miesięcy |

TR, miesiące |

Badanie diagnostyczne, lata |

SR, lata |

KR, lata |

Dozór Techniczny, lata |

|

1. Zawory odcinające DN 50-250 |

3 |

6 |

12 |

15 |

15 |

— |

— |

|

2. Zawory odcinające DN 300-1200 |

1 |

6 |

12 |

15 |

15 |

30 |

30 lub po upływie okresu ustalonego w poprzednim badaniu |

Typowy zakres prac podczas konserwacji (TO 1) zaworów odcinających

W zakresie utrzymania TO1 prowadzone są następujące prace.

Dla zaworów:

-wizualna kontrola szczelności w stosunku do środowiska zewnętrznego, w tym: połączenie kołnierzowe (przecieki niedopuszczalne);

uszczelnienie dławnicy (przecieki niedopuszczalne; w przypadku nieszczelności w uszczelnieniu dławnicy należy przeprowadzić konserwację zgodnie z DS producenta); sprawdzenie równoległości kołnierzy pokrywy nadwozia; czyszczenie powierzchni zewnętrznych, usuwanie smug;

kontrola obecności smaru w przekładni napędu elektrycznego (zgodnie z ED napędu elektrycznego);

-sprawdzenie 100% stopnia otwarcia lub zamknięcia zaworu na wysokości trzpienia w stosunku do podstawowych części korpusu;

-wizualna kontrola stanu napędu elektrycznego i przewodów zasilających; sprawdzenie stanu i zamocowania zacisków silnika;

- sprawdzenie mocowania, szczelności osłony ochronnej trzpienia twornika;

- uwolnienie nadciśnienia z korpusu zaworu w temperaturze otoczenia powyżej 30 °C.

- czyszczenie powierzchni zewnętrznych, usuwanie smug.

Sprawdzenie szczelności zasuwy odbywa się za pomocą rurociągu drenażowego lub zaworu ciśnieniowego i jest połączone z konserwacją.

Sprawdzenie szczelności zasuw klinowych jest połączone z konserwacją.Informacje o konserwacji T01 wpisuje się do paszportu (formularza).

Typowy zakres prac dla sezonowej konserwacji (TO 2) zaworów

Konserwacja TO 2 odbywa się w ramach przygotowań do jesienno-zimowych i wiosennych okresów eksploatacji.

Podczas konserwacji CT 2 wykonywane są wszystkie operacje CT 1, a także:

Dla zaworów:

sprawdzenie (testowanie) pełnego otwarcia, zamknięcia zasuwy zaworu w trybie sterowania lokalnego;

sprawdzenie działania wyłączników krańcowych, ich rewizja; sprawdzenie ustawienia sprzęgła ograniczającego moment obrotowy;

sprawdzenie płynności ruchu wszystkich ruchomych części zaworu; wymiana (kontrola) smarowania w napędzie elektrycznym (smarowanie musi odpowiadać sezonowym parametrom temperaturowym danego regionu); sprawdzenie zabezpieczenia silnika elektrycznego przed przeciążeniami i asymetrią faz;

sprawdzenie (testowanie) pełnego otwarcia, zamknięcia zasuwy w trybie telesterowania;

sprawdzenie gwintu wrzeciona pod kątem uszkodzeń; sprawdzenie prostoliniowości wysuwanej części wrzeciona;

usuwanie wody z przestrzeni zasuwy przez rurociąg spustowy zasuwy;

sprawdzenie i odprowadzenie kondensatu z osłony wrzeciona.

Konserwację siłownika elektrycznego zaworu przeprowadza się zgodnie z „Instrukcją obsługi i konserwacji siłownika elektrycznego”.

W paszporcie (formularzu) wpisuje się informację o przeprowadzonej sezonowej konserwacji T02.

Konserwacja sezonowa (TO 2) przeprowadzana jest podczas planowych postojów liniowej części rurociągu naftowego oraz na odłączonych odcinkach rurociągów procesowych naftowych PS.

Instalacja wodociągowa

§ 22. Rewizja i szlifowanie zaworów

Rewizja zbrojenia polega na jego demontażu

i inspekcja korpusu roboczego i uszczelki blokującej,

dławnica. W zależności od projektu i przeznaczenia

okucia identyfikują potrzebę wymiany

materiał uszczelniający w korpusie zamka lub docieranie

indywidualne szczegóły. Jeśli dławnica

niewystarczający, należy go uszczelnić lub wymienić na nowy.

Aby przejść przez zawór odcinający w

całkowicie zamknięty korpus roboczy, woda nie przeszła, jest to konieczne

zainstaluj uszczelkę pod korpusem roboczym.

Docieranie okuć. Osiągnij pełne

zawory odcinające przeznaczone do pary

i gazu, a także zaworów, jest to możliwe poprzez wzajemne

docieranie sąsiednich części. Wykonywane jest docieranie części

szlifowanie materiałów ręcznie lub na

specjalne oprawy.

Używany jako materiały ścierne

proszki i pasty docierające, natomiast ziarna proszków

musi przechodzić przez siatkę z otworami o średnicy

0,15 mm. W niektórych przypadkach stosuje się docieranie

pył szklany. Proszki i pasty do docierania

dobierana w zależności od twardości wcieranej

powierzchnie. Do szlifowania zgrubnego żeliwa i brązu

powierzchnie używają brązowo-szarego szmergla

proszek.

Pasty wykonane są z proszku - 70-80% (wg

masa) i parafina - 30-20%.

Do wstępnego docierania materiałów twardych i lepkich

metale używają proszku korundowego od szarego do

Brązowy. Na ostatni szlif

docierane powierzchnie uszczelniające użyć pasty

GOI, który składa się z tlenku chromu, stearyny i krzemu

bramka. Pasta GOI produkowana jest w trzech odmianach: gruboziarnista -

czarny, średni - ciemnozielony,

cienki - jasnozielony.

Do docierania korka, korpus zaworu korkowego do

zapinany w imadle. Korek jest następnie zakrywany

materiał szlifierski, wkładany do korpusu, nakładany

zakręć i zakręć korek w jeden i drugi

bok o 180°. W takim przypadku korek jest okresowo podnoszony.

Docieranie odbywa się aż do całkowitego uformowania korka

powierzchnia nie będzie ściśle przylegać do gniazda.

Poprawność docierania sprawdzana jest w następujący sposób

Powierzchnię korka i korpusu wycieramy do sucha. Następnie

narysuj kredą kreskę na korku, po czym korek

włożyć do korpusu i kilkakrotnie przekręcić

jedna i druga strona. Jeśli kreda linia jest równomierna

zostanie wymazany na całej powierzchni, co oznacza, że korek jest docierany

prawidłowy. Ostateczne zmielenie sprawdza się, naciskając

czerpak z wodą lub powietrzem pod ciśnieniem,

1. Nadzór, konserwacja i rewizja zasuw

Podczas eksploatacji rurociągów

jeden z głównych obowiązków

personel serwisowy jest

stałe i uważne monitorowanie

stan powierzchni zewnętrznej

rurociągi i ich detale (spawane

szwy, połączenia kołnierzowe, w tym

osprzęt. łączniki rurowe)

ochrona i izolacja antykorozyjna,

urządzenia odwadniające, kompensatory,

konstrukcje wsporcze itp.

Główna metoda monitoringu niezawodna

i bezpieczna eksploatacja technologiczna

orurowanie jest okresowe

audyt przeprowadzony przez serwis

nadzór techniczny wraz z

mechaników, nadzorców i instalacji

(produkcje).

Podstawą są wyniki audytu

do oceny stanu rurociągu i

możliwość jego dalszej eksploatacji.

Z reguły rewizja rurociągów

powinno być zaplanowane na

planowana konserwacja prewencyjna

armatura rurociągowa, indywidualna

jednostek, instalacji lub warsztatów. wyczucie czasu

inspekcja rurociągów podczas

ciśnienie do 10 MPa (100 kgf/cm2)

ustalone przez administrację

przedsiębiorstwa w zależności od prędkości

zużycie korozyjne i erozyjne

rurociągi, doświadczenie eksploatacyjne,

wyniki poprzedniego pleneru

inspekcja, rewizja. Terminy powinny zapewniać

bezpieczna, bezawaryjna praca

rurociąg między rewizjami

.

Do rurociągów wysokociśnieniowych

[ponad 10 MPa (100 kgf/cm2)] zainstalowany

następujące rodzaje rewizji:

selektywne, ogólne selektywne i

kompletny. Termin audytu wybiórczego

ustalone przez administrację

przedsiębiorstwa w zależności od warunków

operacja, ale przynajmniej raz

4 lata .

Armatura technologiczna

rurociągi - najbardziej odpowiedzialne

element komunikacji, zatem powinien

niezbędne środki do podjęcia

organizacja stałej i starannej

nadzór nad sprawnością armatury, oraz

również za terminową wysoką jakość

przeprowadzanie przeglądów i napraw.

Rewizja i naprawa armatury rurociągowej,

w tym zawory zwrotne, a także

urządzenia uruchamiające armaturę (elektro-,

pneumatyczne, hydrauliczne, mechaniczne

napęd) jest zwykle produkowany w okresie

rewizje rurociągów. Audyt i naprawa

okucia powinny być produkowane w

warsztaty specjalistyczne lub

obszary naprawy. W niektórych przypadkach

według uznania dozoru technicznego

rewizja zbrojenia jest dozwolona przez jego

demontaż i inspekcja bezpośrednio na

miejsce montażu (złączki spawane,

duże, niedostępne i

itp.). Podczas sprawdzania zaworów muszą być

wykonano następujące prace:

a) egzamin zewnętrzny;

b) demontaż i oględziny stanu jednostki

Detale;

c) oględziny powierzchni wewnętrznej i kiedy

potrzeba nieniszczącej kontroli

metody;

d) docieranie powierzchni uszczelniających;

e) montaż, testowanie i próby ciśnieniowe na

siła i gęstość.

Planując rewizje i naprawy

okucia powinny i przede wszystkim

przegląd i naprawa armatury,

praca w najtrudniejszych warunkach

przy zachowaniu zasady alternacji.

Wyniki napraw i testów okuć

sformalizowane przez ustawę.

—

UWAGA 3

ÐÑе ÑабоÑÑ Ð¿Ð¾ Ñевизии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° ´ Ð µ.

a

ÐÐ»Ñ Ð¾Ð¿ÑÐµÐ´ÐµÐ»ÐµÐ½Ð¸Ñ Ð¾Ð±Ñема Ñевизии ÐμÐμÐ Ð Ð ÐμÐÐðвРРРРРРРРРРРРРРРРРРРРРРРРРоññññññññññññññññññññ

a

POKÓJ POŚCIEL Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ

a

|

оððððððμμ¿¿²²²μððððð²²²μññ½ððñññμμń ,ñ½ðññðÐμðμ'''μμð ½ððð »¹ ¹¹... - 20 Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ±ÑаÑнÑÑÑклк¿ анов 1 — пÑиÑÐ¸Ñ 2 — напÑавл ÑÑÑий ÑÑÑÐо —½.°Ðк ÑаÑелок венÑилей ÑплоÑки м ÑплоÑнением. a |

еÑение об оÑказе Ð¾Ñ Ð¿ÐµÑвиÑной Ñевизии аÑмаÑÑÑÑ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð ÐμÐ ÐμÐ Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ðμñðññ¾¾¾³¾¾¿¿¿ñðð ° ° ¸¸¸ñ °ñ °ń Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ Ð Ð μ Ð Ð ² 100%

a

µ ли Ñевизии.

a

ZABLOKUJ GRACZY ZABLOKUJ ANGIELSKICH GRACZY EUNCH Ñевизии и ÑÐанÑевÑÑÑÑоединений без наÑÑÑÐµÐ½Ð¸Ñ ÐµÐµ ÑеÐоооооооо

a

LCD Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ñевизии и ÑанÑевÑÑÑоединений без наÑÑÑÐµÐ½Ð¸Ñ Ð¸Ñ ÑелѾнннн

a

ZABLOKUJ GRACZY ZABLOKUJ ANGIELSKICH GRACZY EUNCH Ñевизии и ÑÐанÑевÑÑÑÑоединений без наÑÑÑÐµÐ½Ð¸Ñ ÐµÐµ ÑеÐоооооооо

a

Powrót Ñевизии Ð · Ð Ð Ð · · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ½ Ñи ÑÑÑРоРÑоводов ÑлоÑа.

a

RO RO ROCK ONLAGE RUNDA Ñевизии, оÐμððððð𺺲²ºººººººººººººÐ¾Ð½ðнÐμÐμÐðоÐðÐμÐμÐðÐðоÐðÐ °ÐðÐÐðÐðÐðÐ °ÐÐðкР°Ð °ÐðÐðÐðиР°Ð °Ððккииии ¿ÑовеÑки аÑмаÑÑÑÑ.

a

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ñ ñ ñ ñ POŚCIEL иÑепежа.

a

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ñ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ññ¾ð¸ñðððððððððððððððð POŚCIEL иÑепежа.

a

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ñ ñ ñ ñ POŚCIEL иÑепежа.

a

Uruchom. Ð Ð Ð μ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ POŚCIEL, оμð½½½¸¸¸¸¸¸¸μμ½½ð𸸸μμμÐðμ²² ° ° ° РРРРРРРРРРРРРРРРРРРРРРРРо · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμðð¹ °ððÐð¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹

a

Wykaz prac wykonanych podczas remontu sieci ciepłowniczej

1. Kanały, komory i podpory układania naziemnego

1.1. Renowacja uszkodzonych lub wymiana nienadających się do użytku konstrukcji budowlanych, kanałów, studzienek, włazów, pawilonów i podpór uszczelek nadziemnych.

1.2. Renowacja uszkodzonych, wymiana zużytych lub ułożenie dodatkowych odwodnień z komór i kanałów oraz odwodnień towarzyszących w celu obniżenia poziomu wód gruntowych w istniejących sieciach.

1.3. Pełna lub częściowa zmiana hydroizolacji kanałów i komór.

1.4. Renowacja lub wymiana podpór ruchomych i stałych oraz systemów mocowania rurociągów do układania naziemnego, na wiaduktach i konstrukcjach sztucznych (mosty, wiadukty).

1.5. Otwarcie i oczyszczenie kanałów z zamulenia z przywróceniem izolacji.

1.6. Zmiana metalowych schodów w komorach i wiaduktach lub ponad 50% wsporników jezdnych.

1.7. Zmiana włazów.

2. Rurociągi, armatura i urządzenia do sieci ciepłowniczych i przepompowni

2.1. Wymiana rurociągów, które stały się bezużyteczne wraz ze wzrostem, w razie potrzeby, średnicy rur (nie więcej niż o dwa standardowe rozmiary), zastosowaniem kompensatorów, zaworów i innych urządzeń o bardziej zaawansowanych konstrukcjach, bardziej zaawansowanych rodzajach izolacji cieplnej struktury, a także ewentualne odchylenia od istniejących tras.

2.2.Pełna lub częściowa wymiana izolacji termicznej, renowacja i ponowne nałożenie powłok antykorozyjnych i hydroizolacji na istniejące rurociągi.

2.3. Wymiana lub instalacja dodatkowych zaworów lub innych zaworów odcinających, kompensatorów i armatury lub ich naprawa wraz z wymianą zużytych części.

2.4. Wymiana zużytej armatury sterowniczej i zabezpieczającej oraz urządzeń automatyki, środków automatyki, telemechaniki i łączności lub naprawa z wymianą głównych zużytych części.

2.5. Wymiana lub naprawa wraz z wymianą części elektrycznych, elektromagnetycznych, hydraulicznych i innych napędów zaworów, autoregulatorów, pomp, wentylatorów, a także osprzętu do nich rozruchowego.

2.6. Wymiana lub naprawa wraz ze zmianą części urządzeń elektroenergetycznych i oświetleniowych oraz szaf oświetleniowych roboczych w komorach, kanałach, kolektorach, pawilonach, przy wiaduktach i przepompowniach.

2.7. Wymiana i naprawa wraz z wymianą części pomp, odmulaczy, odwadniaczy, zbiorników magazynowych i innych urządzeń cieplno-mechanicznych przepompowni i przepompowni.

2.8. Naprawa, modernizacja i wymiana osłon termicznych i przyrządów do pomiaru ciepła.

2.9. Naprawa wraz z wymianą części nienadających się do użytku oraz budową urządzeń do ochrony przed korozją elektrochemiczną na istniejących sieciach.

2.10. Eliminacja zniekształceń zaworów wynikających z osiadania rurociągu podczas układania bezkanałowego, związanych z przegrzaniem konstrukcji rurociągów (kompensatorów, połączeń kołnierzowych, odgałęzień) lub podpór.

2.11. Czyszczenie wewnętrznej powierzchni rur i urządzeń cieplno-mechanicznych z kamienia kotłowego i produktów korozji za pomocą środków mechanicznych lub chemicznych.

Publikacje na temat artykułu

| Informator. Sieć ciepłownicza | Dostawa ciepła: dokumentacja powykonawcza, kontrola jakości, odbiór i uruchomienie | Katalog usług mieszkaniowych i komunalnych |

| Informator. Ogrzewanie i zaopatrzenie w ciepło | Biblioteka specjalisty wodno-kanalizacyjnego | Dokumentacja wykonawcza w mieszkalnictwie i usługach komunalnych: Ustawy |

| Opisy stanowisk w mieszkalnictwie i usługach komunalnych | Biblioteka Specjalistyczna Gospodarki Mieszkaniowej | Dokumentacja wykonawcza w elektrotechnice (instalacje elektryczne; linie komunikacyjne; systemy bezpieczeństwa; prace elektryczne) |

Wyświetlenia artykułu: 14976 z 09.03.2009