wiercenie w klastrze

Metoda nosi tę nazwę, ponieważ gotowy schemat ust i twarzy przypomina rodzaj krzaka. Studnie z kilku twarzy, zgrupowane w jednym miejscu, zbiegają się w jedne usta. W przypadku tej metody znacznie zmniejszają się prace instalacyjne i przygotowawcze, zmniejsza się liczba pracujących połączeń transportowych, linii energetycznych i wodociągowych.

Metoda nosi tę nazwę, ponieważ gotowy schemat ust i twarzy przypomina rodzaj krzaka. Studnie z kilku twarzy, zgrupowane w jednym miejscu, zbiegają się w jedne usta. W przypadku tej metody znacznie zmniejszają się prace instalacyjne i przygotowawcze, zmniejsza się liczba pracujących połączeń transportowych, linii energetycznych i wodociągowych.

Cechą metody skupień jest pewien warunek budowy studni. W szczególności najważniejszym warunkiem jest brak przecinania się pni ze sobą.

Wady metody:

- Wymagane jest wstrzymanie pracy studni do czasu zakończenia budowy określonej konstrukcji ze względów przeciwpożarowych.

- Wysokie ryzyko przekroczenia ukończonych kubków.

- Remont takiej konstrukcji jest dość skomplikowany.

- Podczas wiercenia pod wodą trudno jest wyeliminować gryfy.

Wiercenie nakładkowe stosuje się, gdy na obszarze produkcyjnym wymagane jest zwiększenie wydobycia ropy i gazu lub gdy nieczynny odwiert jest wznawiany. Konstrukcja studni metodą skupień może być trójstronna, dwustronna równoległa, dwustronna sekwencyjna.

Konstrukcja krzewu ma kształt stożkowy z blatem w postaci platformy krzewu. Objętość instalacji i prac przygotowawczych zależy od umieszczenia ujścia buszu, a od tego zależy również obszar terytorium przyszłej alienacji od buszu. Maksymalną wydajność tej metody wiercenia uzyskuje się na terenach podmokłych.

Przemysłowe metody wiercenia

Metodę ślimakową stosuje się podczas pracy na terenach o podłożu piaszczysto-żwirowym. Warstwy wodonośne mogą znajdować się na głębokości kilkudziesięciu metrów. Dzięki tej metodzie gleba jest wypychana na zewnątrz przez ostrza obracającego się urządzenia. Ta metoda produkcji jest uważana za dość szybką. Ale jest częściej stosowany przy budowie konstrukcji o małych rozmiarach.

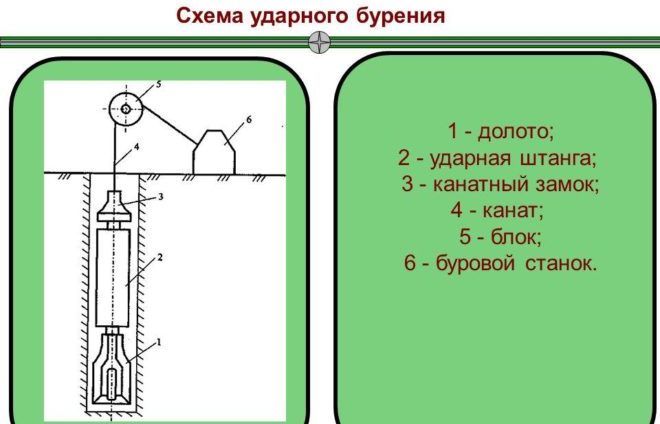

W metodzie z liną uderzeniową do rozwijania skał glebowych używa się potężnego dłuta ostro zakończonego. Wytwarza ruchy do przodu i do tyłu, niszcząc glebę. W celu wydajniejszej produkcji stosuje się specjalny pręt obciążnikowy. Jest przymocowany do konstrukcji wiertniczej.

Za najbardziej wydajną metodę wykopu gruntu w budowie urządzeń ujęcia wody uważa się metodę obrotową. Jej skuteczność jest kilkakrotnie wyższa niż w przypadku metody udarowej liny. Osiąga się to dzięki pewnym cechom konstrukcyjnym instalacji:

- podczas pracy jako część przewodu wiertniczego używa się wiertła stożkowego;

- jego obrót odbywa się za pomocą wirnika;

- kołnierz wiertarski służy do zwiększenia wydajności;

- ściany studni są traktowane specjalnym roztworem do płukania;

- do ostatecznego ułożenia studni stosuje się rury osłonowe, urządzenia filtracyjne i jednostki pompujące.

Ekwipunek

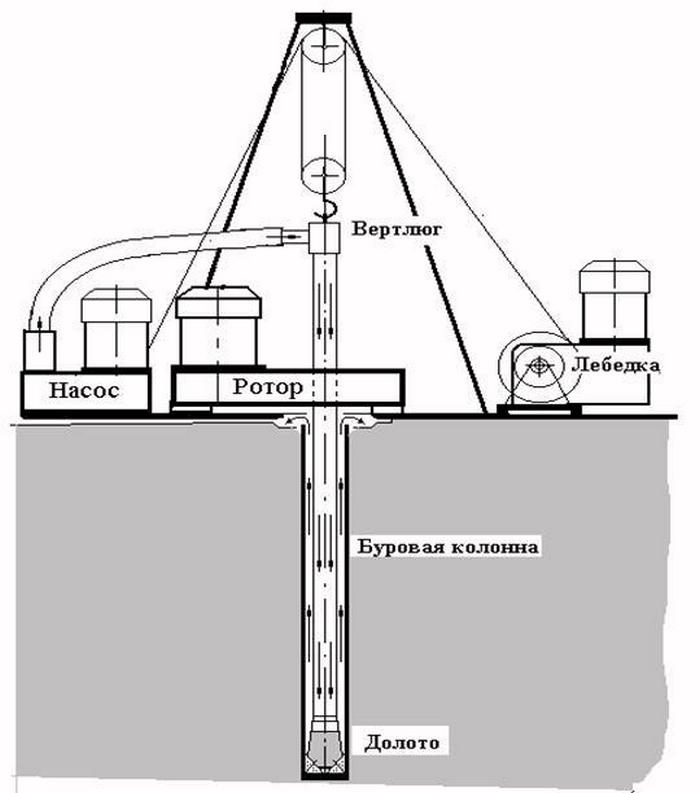

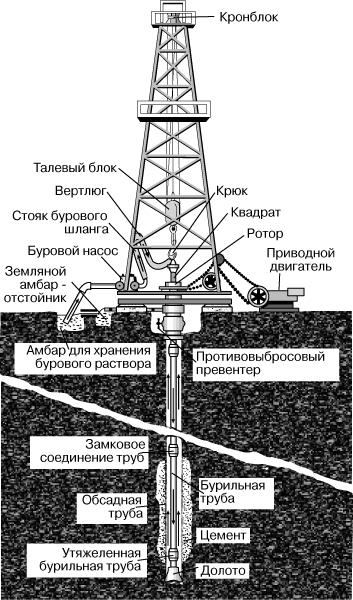

Wiercenia obrotowego nie można wykonywać bez specjalnego sprzętu, który obejmuje następujące urządzenia i mechanizmy:

- wieża;

- wirnik;

- napędzana wiertnica;

- sprzęt do pompowania tłokowego;

- krętlik do wiercenia;

- mechanizmy i sprzęt do czyszczenia roztworem myjącym;

- system podróżny składający się z bloku koronowego;

- rynna;

- sito wibracyjne;

- hydrocyklony (zwykle stosowane w odwiertach naftowych).

Mobilna wersja wiertnicy obrotowej posiada wszystkie powyższe elementy, z wyjątkiem układu czyszczącego z roztworem płuczącym.

ukośna droga

Aby wykonać ukośną technikę wiercenia, potrzebne są następujące narzędzia i materiały:

Narzędzie do wiercenia w ziemi:

- tasak;

- Belka;

- Szpagat;

- Długi trzpień prowadzący wiertło;

- Kabel;

- Obudowa;

- Kabel metalowy.

Ta metoda jest najczęściej stosowana przy naprawie komunikacji, zwłaszcza w przypadkach, gdy budynek mieszkalny został już zbudowany, ale konieczne jest doprowadzenie ścieków lub zaopatrzenia w wodę przez fundament. Aby uniknąć kopania głębokich rowów, stosuje się wiercenie ukośne. Na początek oblicza się kąt nachylenia, aby dolna część wykopu pokrywała się z końcem osadzonej rury.

Wiertło gliniane jest instalowane we wcześniej wybranym miejscu i natychmiast otrzymuje żądany kąt nachylenia za pomocą poprzecznej belki ułożonej na wykopie. Na wiertarce montowany jest kołek prowadzący, który pozwala utrzymać ustawiony kierunek przed rozpoczęciem pracy i rozpoczyna się wiercenie otworu. Tutaj wymagane jest ciągłe monitorowanie procesu, ponieważ przy pogłębianiu lub zbaczaniu z pożądanej trajektorii ściany wykopu powinny być obrębione.

Gdy otwór jest gotowy, opuszcza się do niego rurę osłonową, powtarzając średnicę studni.

Do rury wprowadza się kabel i kabel metalowy, a następnie za pomocą kabla wciąga się do rury niezbędny kabel lub wąż. Do kabla przywiązany jest sznurek, za pomocą którego w razie potrzeby kabel jest odciągany.

Jeśli kabel zasilający zostanie umieszczony w rurze, wąż lub kabel można łatwo wymienić. W takim przypadku można poradzić sobie tylko za pomocą tylko jednego nachylonego wiercenia, podczas gdy kopanie głębokiego rowu i naruszanie integralności fundamentu nie będzie konieczne.

Obszary zastosowania takiej technologii

Wśród punktów zastosowania wiercenia rdzeniowego odwiertów warto wyróżnić kilka podstawowych.

Górnictwo - zagospodarowanie górskich złóż kopalin stałych.

Efektem przejścia jest rdzeń o solidnej strukturze, który służy do analizy skał w tym rejonie. Jest okresowo wydobywany w celu poznania obrazu występowania skał na tym terenie.

Autonomiczne zaopatrzenie w wodę - organizacja procesu wymaga zbadania wnętrzności prywatnych gospodarstw ziemskich, aby mieć dostęp do podziemnych źródeł wody. Wiercenie hydrogeologiczne jest niezbędne do wyboru lokalizacji studni.

Budowa - do wiercenia studni dyktafonowej do wbijania pali - wyposażenie fundamentów palowych. Budowniczowie muszą wiedzieć, na jakiej głębokości pojawi się warstwa piasku lub duże kamienie. Od tego zależy stabilność budynku. Technologia ta idealnie nadaje się do wiercenia otworów o dużych średnicach w konstrukcjach żelbetowych.

Podobna metoda jest odpowiednia dla pionowego przejścia studni, poziomego i pod pożądanym kątem.

Metoda sztucznej krzywizny

Sztuczna krzywizna osi szyby wiertniczej ma zastosowanie, gdy konieczne jest wiercenie odwiertów naftowych lub gazowych. Sztuczne odchylenie dzieli się na klasterowe i wielostronne. Ta metoda została z powodzeniem zastosowana w następujących przypadkach:

- Do pracy z głębokimi warstwami pod skarpami;

- W przypadku odchylenia ukończonego pnia;

- Kiedy olej pojawia się pod warstwą osadów soli;

- W razie potrzeby omiń kruszące się miejsca;

- Aby otworzyć warstwy pod dnem zbiornika;

- Podczas budowy lica na warstwy pod budynkami mieszkalnymi;

- Jeśli nie można wyeliminować zasypanej studni;

- Aby uciec w nowym kierunku;

- Aby zaoszczędzić czas wiercenia;

- Podczas wiercenia metodą klastrową na płaskim terenie;

- Podczas przechodzenia pokładu węgla do odgazowania.

Proces wymuszonego wypaczania wymaga specjalnych silników, w tym wiertarki elektrycznej, wiertarki turbo i silnika śrubowego.

https://youtube.com/watch?v=f74Rdq0gXeQ

Metoda wielostronna

Metoda ta polega na wyprowadzeniu dwóch szybów ze szkła głównego dna, przy czym szyb główny jest używany więcej niż jeden raz.

Metoda ta polega na wyprowadzeniu dwóch szybów ze szkła głównego dna, przy czym szyb główny jest używany więcej niż jeden raz.

W tym przypadku zwiększa się powierzchnia robocza i powierzchnia filtracyjna, ale zmniejsza się nakład prac wiertniczych w formacji powierzchniowej.

W zależności od wałów pomocniczych możliwe są następujące typy konstrukcji wielostronnych:

- Promieniowo - poziomy wał główny i promieniowo - pomocniczy.

- Rozgałęziony - składa się z dwóch nachylonych pni i nachylonej głównej.

- Rozgałęziony poziomo - podobny do poprzedniego typu, ale kąt pni pomocniczych wynosi dziewięćdziesiąt stopni.

O wyborze typu konstrukcji wielostronnej decyduje kształt odwiertów pomocniczych i ich rozmieszczenie w przestrzeni.

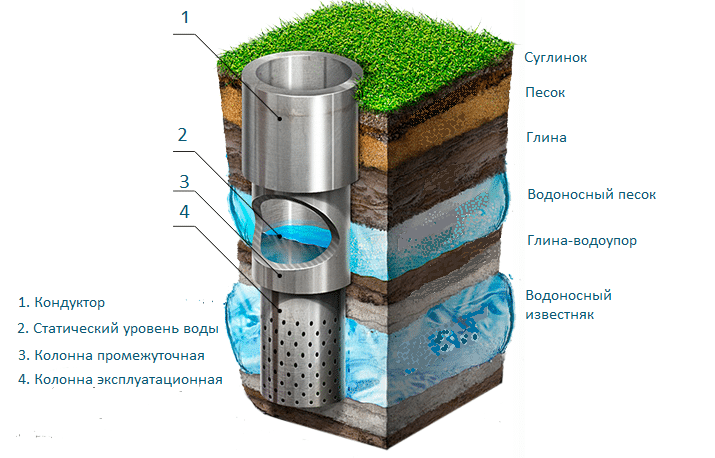

Rodzaje studni

Studnie są 3 główne typy:

- filtr;

- artezyjska;

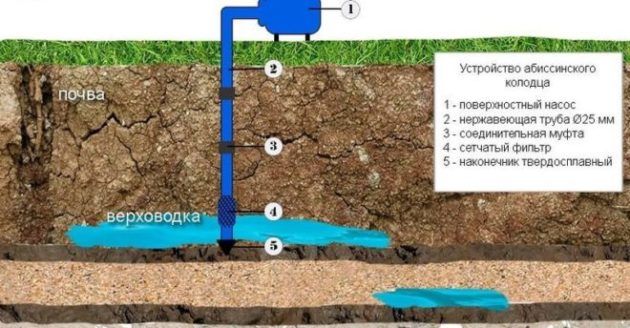

- Abisyński.

Studnia filtracyjna wykopana jest na głębokość 40-50 metrów. Granicą tego jest warstwa piaszczysta. Głębiej nie prowadzi się wiercenia studni tego typu.

Artezyjskie są uważane za najgłębsze typy. Głębokość ich wiercenia waha się od 50 do 400 metrów. Głównym celem takich otworów jest uzyskanie czystej wody artezyjskiej o wysokiej jakości.

Abisyński - najbardziej płytki. Głębokość ich wiercenia nie przekracza 30 metrów. Przy tworzeniu tego typu otworów nie stosuje się pompy głębinowej ze względu na małą średnicę rury.

W przypadku domów prywatnych organizacje wiercące studnie kopią studnię typu filtr na głębokość od 40 do 50 metrów. Takie studnie często nazywane są artezyjskie, co prowadzi do substytucji pojęć. Ich różnica w stosunku do studni filtracyjnych polega nie tylko na głębokości, ale także na jakości odbieranej wody. Duża różnica w cenie pracy i złożoności realizacji.

Funkcje technologiczne

Najpierw zdefiniujmy, czym jest metoda wiercenia obrotowego. Jest to specjalna technologia do wiercenia studni, która jest stosowana, gdy konieczne jest, aby konstrukcja hydrauliczna zapewniała duże ilości przyjaznej dla środowiska wody pitnej. Jednocześnie studnia będzie wyróżniać się stabilną i trwałą pracą. W takim przypadku ta metoda jest bardziej odpowiednia niż jakakolwiek inna technologia wiercenia.

Wiertnica obrotowa i sama technologia mają następujące zalety w porównaniu z innymi konstrukcjami i technikami wiertniczymi:

- Odwiert wywiercony w ten sposób będzie miał wysoką wydajność, to znaczy będzie wytwarzał wodę w dużych ilościach.

- Trwałość konstrukcji hydraulicznej.

- Dopływ wody ze studni odbywa się stabilnie (bez obniżenia poziomu i przerw).

- Jakość wyekstrahowanej cieczy będzie na najwyższym poziomie. Może być bezpiecznie używany do celów pitnych.

Ta metoda wiercenia studni pozwala na uzyskanie konstrukcji hydraulicznej, która będzie miała tak duży debet, że woda ze źródła wystarczy nie tylko do zaopatrywania w wodę budynku mieszkalnego, ale także do nawadniania ogrodu, napełniania basenów i innych zbiorników , a także w celu zaspokojenia różnych potrzeb technicznych.

Wiertnica obrotowa jest używana, gdy konieczne jest wywiercenie głębokiej studni na wodę. Istota metody jest następująca: trzonek z końcówką w postaci dłuta jest opuszczany do rury wiertniczej. Podczas obrotu wału wędzidło niszczy skałę. Obrót odbywa się dzięki funkcjonowaniu instalacji hydraulicznej.

Aby oczyścić studnię ze znajdującej się w niej skały, stosuje się specjalny roztwór do płukania. Jest wprowadzany do tunelu rurami. Dostępne są dwie metody dostawy:

- Płyn wiertniczy jest pompowany do rury wiertniczej za pomocą specjalnego sprzętu pompującego. Następnie zostaje wyciśnięty przez pierścień. Ta metoda nazywa się spłukiwaniem bezpośrednim. Jest to pokazane na filmie na końcu artykułu.

- Drugi sposób odbywa się inaczej. Roztwór podawany jest do pierścienia, a następnie za pomocą urządzeń pompujących jest wypompowywany z rury wiertniczej wraz z tłuczoną skałą. Ta metoda nazywa się płukaniem wstecznym.

Metoda płukania wstecznego ma jedną niepodważalną zaletę - stosując tę technikę można uzyskać konstrukcję hydrauliczną z dużym debetem, ponieważ otwór warstwy wodonośnej jest najwyższej jakości. Wadą jest konieczność zaangażowania złożonego sprzętu high-tech, więc ta technika jest droższa.

Zaletą wiercenia obrotowego z bezpośrednim płukaniem jest jego względna taniość w porównaniu z drugą metodą. Dlatego ta metoda jest najczęściej stosowana przy wierceniu studni na terenie prywatnym.

Główne metody wiercenia studni

W zależności od rodzaju i stanu skał w warstwie przypowierzchniowej, średnicy i rodzaju narzędzia urabiającego skałę, metody wiercenia, rodzaju środka czyszczącego oraz przewodu wiertniczego stosuje się następujące główne metody wiercenia otworów.

- 1. Montaż kierunku rury studni w uprzednio wykopanym ręcznie otworze. Po zamontowaniu w wykopie kierunek rury jest albo zacementowany, albo zakopany. Metodę tę stosuje się przy wierceniu studni wielkośrednicowych wiertłami rolkowymi z płukaniem błotem (głównie odwiertów naftowych i gazowych) oraz przy wierceniu otworów geologiczno-poszukiwawczych metodą kabla uderzeniowego.

- 2. Wiercenie studni „na sucho”, tj. bez płukania lub dmuchania. Ta opcja jest używana podczas wiercenia z powierzchni ziemi w przypadkach, gdy górny przedział sekcji geologicznej jest reprezentowany przez skały osadowe przy użyciu konwencjonalnych pocisków (bez wyjmowanego odbiornika rdzenia). Do wiercenia zestaw rdzeniowy wyposażony jest w wiertło z węglików spiekanych typu SM lub SA, a wiercenie odbywa się przy wolnym obrocie kolumny i zwiększonym obciążeniu do głębokości 2-3 m do podłoża skalnego. Jeżeli podłoże skalne leży głębiej, to wykonuje się wiercenie „na sucho” na maksymalną możliwą głębokość, a następnie montuje się rurę kierunkową i wiercenie do podłoża odbywa się już z płukaniem mniejszym narzędziem.

Możliwe jest wiercenie na sucho poprzez wbijanie w luźne luźne skały z obrotem i pod działaniem zwiększonego obciążenia osiowego na maksymalną możliwą głębokość cięgna osłonowego wyposażonego w świder lub klocek. Następnie struna osłonowa nie jest wyciągana, a skała wewnątrz struny jest już wiercona z przepłukiwaniem mniejszym zestawem rdzeni rdzeniowych.

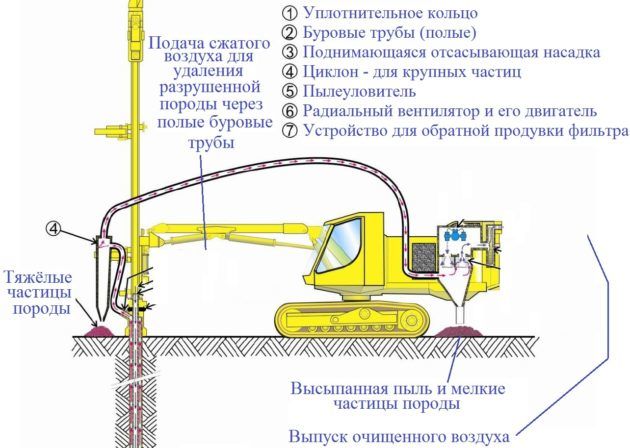

3. Wiercenie młotkiem pneumatycznym lub wiertłem stożkowym może być stosowane w dowolnych, w tym twardych, zwietrzałych skałach, skałach nasyconych dużymi gruzami i na znacznych głębokościach. Ta metoda jest zalecana dla różnych warunków wiercenia, ale tylko wtedy, gdy w odstępie między wierceniem nie jest wymagany rdzeń. Do wiercenia można zastosować np. młot pneumatyczny P-105 (średnica wiertła 105 mm) oraz kompresor zapewniający ciśnienie powietrza 0,2-0,5 MPa. Do wiercenia operacyjnego wskazane jest posiadanie mobilnej sprężarki w organizacji z zestawem narzędzi wiertniczych specjalnie do operacji wiertniczych.

W przypadku wiercenia w niestabilnych, aluwialnych, luźnych skałach wiercenie młotem pneumatycznym można prowadzić z powierzchni z zaawansowanym mocowaniem odwiertu, gdy niszczeniu skały na dnie towarzyszy zapychanie się struny osłonowej wyposażonej w but lub specjalny bit. Zgodnie z tym schematem wiercenie odbywa się zgodnie z metodami OD, ODEX i DEPS firmy Atlas Copco.

4. Wiercenie z płukaniem narzędziami diamentowymi lub węglikowymi wykonuje się przy wierceniu z podziemnych wyrobisk górniczych bez instalowania rur osłonowych, jeżeli skały są stabilne i nie podatne na pęcznienie i zapadanie się.

W takim przypadku woda techniczna jest usuwana ze studni przez dziobek i wpływa do studzienki wzdłuż rowka.

Głowica wiertnicza do wiercenia poziomych lub wznoszących się studni wierconych z podziemnych wyrobisk górniczych jest koniecznie wyposażona w specjalną dyszę uszczelniającą głowicę wiertniczą, gdy używa się do wiercenia pocisku SSK. Następnie dostarczanie i wydobycie rdzenia i nadsięga odbywa się dzięki regulowanej głowicy hydraulicznej w szczelnej przestrzeni odwiertu.

Opcja wiercenia z płukaniem praktykowana jest również podczas wiercenia studni z powierzchni SSC. W tym przypadku wiercenie wykonuje się z przepłukiwaniem wodą za pomocą zestawu rdzeniowego SSC z koroną z twardego stopu lub diamentową do maksymalnej głębokości, a odbiornik rdzenia wraz z rdzeniem jest usuwany na powierzchnię. Woda techniczna w początkowej fazie wylewa się ze studni i jest odprowadzana na zewnątrz wiertnicy wzdłuż rowka. Następnie, pozostawiona w odwiercie i wychodząca na powierzchnię rury rdzeniowej rura osłonowa o większym rozmiarze zostaje nawiercona, wyposażona we wzmocnioną stopkę. Po wierceniu rurą osłonową wiercenie pociskiem SSK jest kontynuowane, a wiercenie przewodem osłonowym prowadzone jest do momentu, gdy przewód osłonowy wejdzie w gęste podłoże skalne.

Wiercenie z płukaniem wykonuje się również przy wierceniu z podwójną kolumną KGK (hydrotransport rdzenia). W tym przypadku woda krąży przez szczeliny w sznurku i wchodzi do studzienki bez wylewania i bez kontaktu ze ścianami studni.

Prace wstępne

Po zainstalowaniu wiertarki przyjeżdża specjalna komisja, która sprawdza sprzęt, maszyny i jakość pracy.

Gdy wiertnica jest gotowa, rozpoczynają się przygotowania do wiercenia. Po zamontowaniu wiertarki i zakończeniu budowy konstrukcji, wiertarka jest sprawdzana przez specjalną komisję. Brygadzista zespołu wiertniczego, przyjmując zlecenie, wraz z nim monitoruje jakość pracy, sprawdza sprzęt i wdrażanie ochrony pracy.

Np. zgodnie ze sposobem wykonania oprawy muszą być w obudowie przeciwwybuchowej, w całej kopalni musi być rozprowadzone oświetlenie awaryjne na 12 V. Wszelkie uwagi zgłoszone przez komisję należy uwzględnić przed rozpoczęciem wiercenia.

Przed rozpoczęciem wiercenia sprzęt wyposażany jest w odpowiedni osprzęt: otwór kwadratowy, rury wiertnicze, dłuto, małogabarytowe urządzenia mechanizacyjne, rury osłonowe na przewód, oprzyrządowanie, wodę itp.

Wiertnia powinna posiadać domy mieszkalne, altanę, jadalnię, łaźnię do suszenia rzeczy, laboratorium do analizy roztworów, sprzęt do gaszenia pożarów, narzędzia pomocnicze i robocze, plakaty bezpieczeństwa, apteczki i leki, magazyn dla sprzęt wiertniczy, woda.

Schemat instalacji wieży do wiercenia.

Po zamontowaniu wieży wiertniczej rozpoczyna się szereg prac związanych z doposażeniem układu jezdnego, podczas których instalowany jest sprzęt i testowana jest mechanizacja małogabarytowa. Technologia wiercenia zaczyna się od montażu masztu. Jego kierunek musi być ustawiony dokładnie w środku osi wieży.

Po wycentrowaniu wieży wykonywane jest wiercenie pod kierunkiem. Jest to obniżenie rury w celu wzmocnienia studni i wypełnienie jej górnego końca, które powinno pokrywać się z rynną, cementem. Po ustaleniu kierunku w procesie wiercenia studni, ponownie sprawdzane jest ustawienie osi wirnika i żurawia.

W centrum studni wierci się pod otworem na kwadrat iw tym czasie są one obudowane rurą. Wiercenie otworu odbywa się za pomocą turbowiertarki, która jest przytrzymywana konopną liną, aby zapobiec zbyt szybkiemu obracaniu się. Z jednej strony jest przymocowana do nogi wieży, a z drugiej trzymana w rękach przez klocek.

Etapy procesu

Technologia jest wdrażana w następującej kolejności:

- Powierzchnia jest czyszczona z gruzu i ciał obcych.

- Niedaleko przyszłej dziury wykopują dziurę o głębokości dwóch metrów, aby spuścić płyn do płukania.

- W ziemi wybijany jest otwór na wiertło, korona jest połączona z rurą rdzeniową, rośnie wraz z wbijaniem.

- Następnie rurami wiertniczymi - górną mocuje się w wiertnicy napędzanej silnikiem - w ten sposób zaczyna się zatapianie.

- Gdy rura jest całkowicie wypełniona, podnosi się ją na powierzchnię, wydobywając z niej skałę młotkiem, uderzenia nie są przykładane zbyt mocno.

- Wiertło jest ponownie zanurzane w studni i wiercone do osiągnięcia wymaganej głębokości.

Wiercenie odbywa się z płukaniem, ale jeśli nie ma na to wystarczającej ilości wody, przepływ pracy odbywa się na sucho. Jeśli specjaliści używają w swojej pracy narzędzi diamentowych, do regularnego mycia używają specjalnej emulsji.

W przypadku gleby piaszczystej do roztworu dodaje się płynne szkło, masę gliniastą, wzmacniającą ściany otworu.

W przypadku gruntów o niestabilnej strukturze studnia w trakcie pogłębiania jest wzmacniana rurami osłonowymi. Często zamiast spłukiwania wodą stosuje się tańsze przedmuchanie sprężonym powietrzem.

Wiercenie studni piaskowej

Aby wywiercić studnię własnymi rękami, możesz użyć metody uderzeniowej. Na wybranym obszarze przygotuj miejsce do montażu statywu.

Rodzaj pocisku zależy od rodzaju gleby - gęstą gliniastą glebę przebija się szkłem, a luźną gliniastą glebę przebija się bajlerem. Szkło można zamienić w bailer przez spawanie stożka z metalową kulką po wewnętrznej stronie rury.

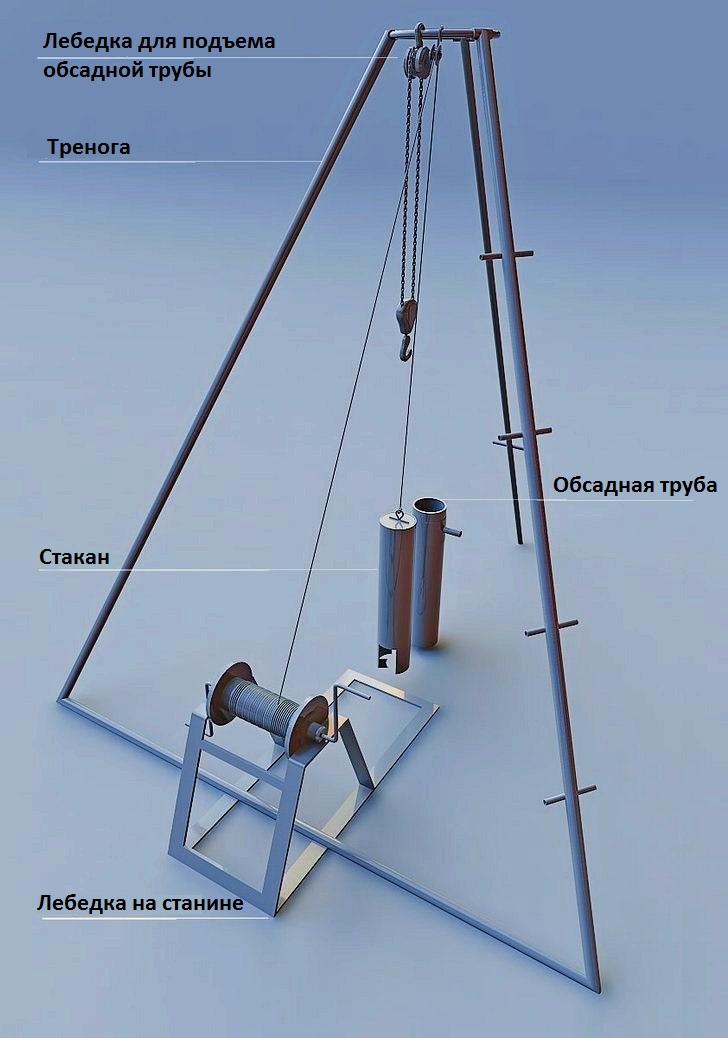

Wieża jest zmontowana w formie trójnogu z metalowych rur, u góry przymocowany jest krążek na ruchomą linę. U podstawy zamocowany jest mechanizm podnoszący i wał, na którym nawinięta jest lina.

W miejscu, w którym planowana jest studnia, wykonuje się półmetrowe wgłębienie na obudowę. Pocisk musi wpaść do tej dziury. Pocisk unosi się i gwałtownie opada w zagłębienie. Na każdym metrze narzędzie wiertnicze jest podnoszone i oczyszczane z przylegającej ziemi.

Cechy wiercenia w różnych glebach

Podczas wykonywania wiercenia udarowego kablami własnymi rękami, w zależności od rodzaju znalezionych gleb, należy przestrzegać szeregu zaleceń.

Miękka, nie krucha gleba

Najłatwiej pracować z szybą samochodową. Wciągarka opuszcza ją na powierzchnię gleby. Gdy dostateczna ilość kamieni zgromadzi się wewnątrz szkła, zostanie ona usunięta na zewnątrz.

luźne gleby

Zastosowano wyciągarkę z zaworem. Zapobiega rozsypywaniu się skały, która wydobywana jest tylko na powierzchni. W takim przypadku obowiązkowe jest wzmocnienie ścian twarzy. Do tego celu wykorzystywane są rury osłonowe. Wnikają głęboko w glebę pod wpływem własnego ciężaru, co pozwala przedłużyć żywotność studni.

Średnica rur osłonowych powinna być nieco większa od przewodu wiertniczego, co zapewnia przejście na żądaną głębokość.

skalista skała

Do kruszenia gleby używa się dłuta, a do wydobycia używa się łyżki. Aby powiększyć średnicę studni, nie wystarczy użyć sznurka osłonowego. Aby to zrobić, użyj specjalnego ekspandera z ruchomymi nożami. Jest opuszczany przez rurę osłonową. Kiedy osiągnie pożądaną głębokość twarzy, frezy się rozwijają. Tną glebę, co ułatwia ruch sznurka okrywowego.

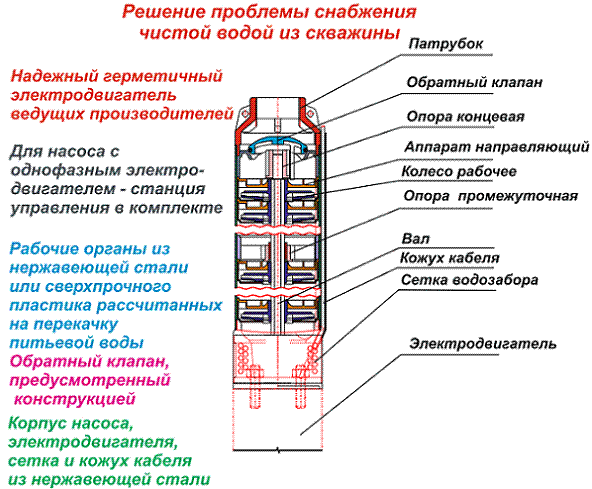

Dobór agregatów pompowych do studni przemysłowych

Pobieranie wody z konstrukcji wlotowej odbywa się za pomocą specjalnych pomp. Przy ich wyborze należy wziąć pod uwagę następujące czynniki:

- moc zastosowanego napędu;

- rodzaj sprzętu;

- poziom ciśnienia roboczego;

- wydajność zespołu pompującego.

Agregaty pompowe służą do pompowania czystej wody, która może zawierać niewielką ilość zanieczyszczeń. Do produkcji obudowy pompy stosowane są stopy metali odporne na korozję. Silnik elektryczny jest niezawodnie chroniony hermetyczną osłoną.

Pompy zatapialne służą do pobierania wody ze studni przemysłowej. Ich ostrza robocze są zanurzone w wodzie. Pompa jest zabezpieczona linką ze stali nierdzewnej.

Przy ostatecznym rozmieszczeniu konstrukcji montowane są w niej konstrukcje ujęcia wody. Za ich pomocą woda jest dostarczana do konsumenta.

Esencja technologii

Urządzeniem do niszczenia gleby jest wiertło rdzeniowe (wiertło) - specjalne narzędzie, które posiada części tnące ze stopów twardych lub wkładki diamentowe.

Z jego pomocą profesjonalni wiertnicy szybko wykonują w gruncie otwory o pożądanej głębokości i średnicy.

Wiercenie rdzeniowe studni jest wykonywane przez rzemieślników przy dużych prędkościach głównej części, więc instalacja podlega silnemu obciążeniu. Do urządzenia korony - trwałego i wygodnego pierścienia wykonanego ze stalowego kęsa - wydrążonego cylindrycznego elementu z ostrymi nożami - stosuje się twarde stopy: wygra wolfram, stal lub diamenty.

Korona porusza się ściśle wzdłuż krawędzi, a skała od wewnątrz pozostaje nienaruszona. Po wypełnieniu szybu roboczego gruntem, okresowo pobierane są próbki do badań z odbiornika rdzeniowego i określenia przekroju geologicznego terenu.

Mała średnica wiertła, do 160 mm, pozwala pokonywać nawet kilkaset metrów na zmianę, wszystko zależy od twardości skały.

Po zakończeniu wiercenia rdzeniowego i zbadaniu wyników można łatwo rozpocząć wiercenie ślimakowe z pełnym odzyskaniem zawartości odwiertu.

Klasyfikacja i ogólna charakterystyka metod wiercenia

Proces wiercenia polega na niszczeniu skały na dnie otworu (studni) narzędziem wiertniczym i usuwaniu z niego produktów zniszczenia (drobin wiertniczych).

Wszystkimi metodami wiercenia wykonywane są następujące podstawowe operacje: przygotowanie i montaż wiertnicy do rozpoczęcia pracy, wiercenie (niszczenie skały) z oczyszczeniem dna studni z produktów destrukcyjnych, zabudowanie ciągu wiertniczego w celu uzyskania wymaganego wiercenia głębokość i demontaż po zakończeniu pracy, wymianie zużytych narzędzi wiertniczych i przeniesieniu maszyny do nowego otworu lub miejsca otworu.

Obecnie stosuje się rotacyjne, udarowo-obrotowe, udarowo-obrotowe i obrotowo-uderzające metody wiercenia otworów wiertniczych i studni (metody wierceń mechanicznych), a także wiercenie ogniowe i kombinowane. Zbadano efektywność wykorzystania energii wybuchowej w wybuchowym wierceniu studni, a także wyładowań elektrycznych wysokiego napięcia w wierceniu impulsowym.

Podczas wiercenia obrotowego narzędzie obraca się wokół osi pokrywającej się z osią otworu lub studni i jednocześnie z określoną siłą jest podawane na dno. Wielkość siły ustalana jest od warunku przekroczenia wytrzymałości skały na wgniecenie w obszarze styku ostrzy tnących narzędzia ze skałą. W tym przypadku następuje konsekwentne niszczenie przez wgniecenie i odpryskiwanie cząstek skały z dna. Produkty zniszczenia usuwa się za pomocą skręconych prętów (przy wierceniu otworów), ślimaków (przy wierceniu studni), spłukiwania dna wodą lub przedmuchiwania powietrzem.

W przedsiębiorstwach górniczych stosują: obrotowe wiercenie otworów frezami za pomocą wierteł ręcznych i rdzeniowych; wiercenie obrotowe (świderowe) studni frezami i narzędziami diamentowymi za pomocą wiertnic.

W metodzie wiercenia udarowego narzędzie (dłuto lub korona) uderza w dno i niszczy skałę pod ostrzem. Po każdym uderzeniu narzędzie obraca się o określony kąt, co zapewnia konsekwentne niszczenie całego obszaru dna i uzyskanie okrągłego odcinka otworu lub studni.

Podczas wiercenia obrotowo-udarowego konwencjonalnymi i zatapialnymi młotowiertarkami (perforatorami) narzędzie obraca się z przerwami tylko w przerwach pomiędzy uderzeniami urządzenia obrotowego zamontowanego w młotku.W niektórych konstrukcjach wiertarek udarowych obrót narzędzia następuje w czasie, gdy tłok uderza o narzędzie.

Podczas wiercenia udarowo-obrotowego za pomocą młotów wgłębnych i młotów wiertarskich z niezależnym obrotem, uderzenia są przykładane do narzędzia obracającego się w sposób ciągły. Zniszczenie skały tymi metodami wiercenia następuje tylko w wyniku wprowadzenia świdra podczas uderzeń.

W obrotowym wierceniu udarowym narzędzia, które w sposób ciągły obracają się pod wpływem dużej siły osiowej, są poddawane uderzeniom. Zniszczenie następuje zarówno w wyniku wprowadzenia narzędzia podczas uderzeń, jak i w wyniku odpryskiwania skał podczas obrotu narzędzia.

Wiercenie wiertłami stożkowymi wykonuje się zarówno metodą udarową czystymi wiertłami tocznymi jak i metodą udarowo rotacyjną wiertłami ślizgowymi, w której zęby wraz z toczeniem po dnie tną skałę ruchem ślizgowym po powierzchni dna .

Podczas wiercenia pożarowego niszczenie skały na dnie odwiertów następuje na skutek naprężeń termicznych, które powstają, gdy powierzchnia skały jest gwałtownie nagrzewana przez strumienie gorącego gazu (2000 °C) emitowane z dysz palników z prędkością ponaddźwiękową (2000 m/s lub jeszcze).

Podczas wiercenia wybuchowego niszczenie skały na dnie odwiertów następuje poprzez kolejne wybuchy małych ładunków wybuchowych. Znane są dwie metody wiercenia wybuchowego: wiercenie nabojowe z użyciem nabojów z ciekłym lub stałym materiałem wybuchowym, które eksplodują na dnie od uderzenia lub detonatora oraz wiercenie strumieniowe, w którym płynne składniki wybuchowe (paliwo i utleniacz) są podawane przez wiertło do wiertła. dno i powstaje płynny ładunek płaski. Eksplozja tego ładunku jest spowodowana wstrzyknięciem kropli związku inicjującego (stopu eutektycznego potasu i sodu).

Podczas wiercenia impulsowego następuje zniszczenie skał na dnie odwiertu na skutek przebicia elektrycznego jego odcinka przez wyładowanie o wysokim napięciu (do 200 kV). Natychmiastowa energia uwolniona w kanale przebicia niszczy skałę, która jest usuwana z odwiertu przez przepływ dielektryczny krążący w studni (ropa słoneczna, woda itp.).

Opracowywane są kombinowane metody wiercenia, w których występuje wspólne oddziaływanie na otwór dna narzędzia udarowego i frezu (metoda udarowo-stożkowa), frezów i stożków (metoda stożka tnącego), frezów i palnika ogniowego (metoda termostożkowa). metody), palnik ogniowy i narzędzie udarowe (metoda szoku termicznego).

Metody wiercenia

Proces tworzenia studni, jak każda inna technologia, ma kilka rodzajów:

- lina uderzeniowa;

- obrotowy;

- wiercenie wgłębne;

- turbina;

- z silnikiem śrubowym;

- wiertarka elektryczna.

Schemat instalacji do wiercenia studni za pomocą sznura uderzeniowego.

Za najbardziej sprawdzoną uważa się metodę wiercenia odwiertów za pomocą sznura uderzeniowego. Dzięki niemu szyb studni powstaje w wyniku okresowych uderzeń świdra w otwór denny. Proces ten zachodzi pod wpływem ciężaru samego wędzidła i ciężkiego pręta. Podnoszenie wiertła wraz z prętem, który jest zamocowany na linie, następuje dzięki balanserowi mechanizmu wiertniczego.

W metodzie obrotowej obrót narzędzia jest przenoszony przez wirnik. W tego typu odwiertach wirnik montowany jest na głowicę odwiertu poprzez ciąg rur wiertniczych, które pełnią rolę pełnego szybu. Podczas wiercenia małych studni (o małej średnicy pnia) proces ten zachodzi dzięki silnikom wrzeciona.

Napęd wirnika odbywa się z wału kardana połączonego z wciągarką. Lub może to być napęd łańcuchowy z jednego silnika. Zaletą napędu jest to, że może regulować prędkość obrotową w szerokim zakresie, zmniejszać obciążenie wciągarki i zmniejszać jej zużycie.

Wirnik do wiercenia dobierany jest w zależności od stopnia obciążenia, mocy, a także średnicy wału. Wiercenie obrotowe posiada 2 kanały przesyłu energii dla dolnego otworu:

- mechaniczne z napędu;

- hydrauliczne z pomp.

Instalacja dla studnia wiercąca obrotowa i turbinowe oraz za pomocą wiertarki elektrycznej.

Podczas wiercenia metodą turbinową przewód wiertniczy nie obraca się podczas pracy, ale przejmuje moment obrotowy silnika wiertniczego. Ta metoda przenosi również energię hydrauliczną.

Metoda turbinowa - przeniesienie obrotu na świder z wału turbiny, który jest napędzany ruchem przepływu błota. Okazuje się, że przy metodzie turbinowej w procesie uczestniczy tylko 1 kanał transferu energii do odwiertu.

Turbowiertarka stojąca nad narzędziem jest maszyną prowadzącą proces zamiany energii hydraulicznej ciśnienia przepływu cieczy wykorzystywanej na energię mechaniczną, mającą na celu obrót narzędzia.

Proces wiercenia polega na opuszczaniu, podnoszeniu przewodu wiertniczego do studni i utrzymywaniu go na wadze. Wiertnica to zespół rur opuszczanych do szybu, spiętych za pomocą zamków wiertniczych. Jego zadaniem jest dostarczanie do wędzidła energii hydraulicznej i mechanicznej.