Okres eksploatacji rur żeliwnych

Rury żeliwne są często wykorzystywane do budowy sieci zewnętrznych i okablowania kanalizacji. Elementy sieci kanalizacyjnych wytwarzane są metodą odlewania odśrodkowego. Surowcem do tego celu jest żeliwo szare #8211.

Podczas instalowania sieci kanalizacyjnych często stosuje się rury żeliwne. Doskonale nadają się do układania rurociągów zewnętrznych.

Na wewnętrzną i zewnętrzną powierzchnię rury nakładana jest powłoka na bazie bitumu, która chroni je przed korozją i zwiększa żywotność żeliwnych rur kanalizacyjnych. Ale taka powłoka służy nie tylko ochronie metalu przed procesami korozji, ale także gładkości wewnętrznej powierzchni. Poprawia to przepustowość.

Zalety i wady żeliwnych rur kanalizacyjnych

Zacznijmy od korzyści. Dziś rury żeliwne wykonane przy użyciu nowoczesnych technologii wyróżniają się wysoką wytrzymałością i niezawodnością użytkowania. Wytrzymują długotrwałe działanie wysokich temperatur, są odporne na częste zmiany temperatury i są bardziej odporne na korozję. Niewątpliwą i ważną zaletą kanalizacji żeliwnej jest to, że są one bardziej przystępne cenowo niż stalowe. Dzięki temu są trwalsze w użytkowaniu, ich żywotność wynosi około 80-100 lat. Eksploatacja rur żeliwnych jest przyjazna dla środowiska.

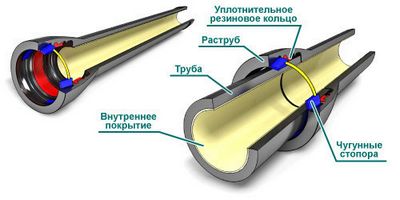

Schemat urządzenia z rur żeliwnych.

Rury żeliwne są najczęściej używane, jeśli konieczne jest zainstalowanie systemu kanalizacyjnego, który musi działać w trybie stałego dużego obciążenia.

Ze względu na swoją surowość, rury żeliwne są transportowane na specjalnym sprzęcie.

Wady korzystania z niego obejmują złożoność i koszt instalacji. Transport rur żeliwnych #8211 nie jest łatwym zadaniem. Ten materiał jest ciężki, można go przetłumaczyć tylko przy pomocy specjalnego sprzętu budowlanego. Łączenie części wykonanych z żeliwa #8211 to dość skomplikowane i czasochłonne zadanie, od którego zależy ich efektywna obsługa.

Istnieją dwie główne metody łączenia rur kanalizacyjnych. Pierwsza #8211 to uszczelnianie szwów. Do uszczelniania połączeń stosuje się kabel lub inne materiały. W tym przypadku spoiny łączy się kablem impregnowanym samorozprężną zaprawą cementową. Druga metoda #8211 polega na zalaniu mieszanki stopioną siarką, ale musisz być bardzo ostrożny podczas korzystania z tej metody.

Montaż rur żeliwnych kanalizacyjnych

Do tej pory producenci produkują różne rury żeliwne do ścieków. Tak różnorodny wybór pomaga tworzyć systemy kanalizacyjne o różnych konfiguracjach i ułatwia ich użytkowanie.

Rury żeliwne łączy się za pomocą specjalnej złączki.

Żywotność rur żeliwnych zależy w dużej mierze od prawidłowego montażu, dlatego należy ufać tylko sprawdzonym specjalistom. Instalacja odbywa się w określonej kolejności. Najpierw ogon żeliwnej rury wkłada się w gniazdo poprzedniej części. Następnie szczeliny w gnieździe uszczelnia się pakułami. Do uszczelnienia szczeliny konieczne jest użycie warstwy zwiniętego kabla z lnu, który jest wbijany w gniazdo. Hol jest wbijany za pomocą drewnianego kija, który uderza się młotkiem.

Podczas uszczelniania dzwonu za pomocą kabla należy uważać, aby materiał uszczelniający nie dostał się do środka. Może to prowadzić do powstania zablokowania, a następnie żywotność rury zostanie skrócona.

Konieczne jest wbicie materiału uszczelniającego aż do wypełnienia 2/3 kielicha. Następnie konieczne jest wypełnienie kielicha zaprawą cementową klasy M400 lub M300. Roztwór rozcieńcza się 9:1. Na wylany roztwór należy nałożyć wilgotną szmatkę, aby wysychała stopniowo bez pękania.

Opisana metoda służy do łączenia ze sobą elementów żeliwnych kanalizacyjnych. Jeśli potrzebujesz na przykład połączyć konstrukcję żeliwną z plastikową, należy użyć adapterów. Takie części pomagają łączyć rury o różnych średnicach. Aby zapewnić niezawodność i dłuższą żywotność, adapter z wnętrzem gniazda należy pokryć silikonowymi uszczelniaczami. Następnie adapter jest wkładany do gniazda.

Pomimo wszystkich trudności związanych z transportem i instalacją są one poszukiwane. Można to wytłumaczyć ich niezawodnością, długą żywotnością i niskim kosztem. Kanalizacja z rur żeliwnych jest wieczna.

ceramiczny

Już starożytni Rzymianie używali wypalanej gliny do produkcji rur ceramicznych, z których budowali systemy odprowadzania wody deszczowej i ścieków bytowych. Dziś wyroby ceramiczne z powodzeniem konkurują z żeliwem i plastikiem. Zgodnie z wynikami badań materiały te są mniej odporne niż ceramika.

Dla rur ceramicznych charakterystyczne jest:

- minimalna chropowatość wewnętrznej (roboczej) wnęki. Dzięki tej jakości zapewniony jest wysoki przepływ, co eliminuje możliwość opóźniania różnego rodzaju opadów na ścianach instalacji;

- wysoka wytrzymałość mechaniczna;

- odporność na nagłe zmiany temperatury;

- obojętność chemiczna. Dzięki specjalnej glazurze pokrywającej powierzchnie wewnętrzne i zewnętrzne, specjalnym projektom spoin, materiałom uszczelniającym, nie tylko całkowicie eliminowane jest zużycie ścierne, ale także wpływ środowisk alkalicznych i kwaśnych (pH = 0-14);

- wysoka przyjazność dla środowiska, która wyraża się w niezawodnej ochronie zawartości kanalizacji przed kontaktem ze środowiskiem.

Plastikowy

Kupując rury z tworzyw sztucznych, pierwszym pytaniem, które pojawia się dla kupującego, może być: „Jaka jest żywotność takich produktów, jakie mają zalety?” Dodatkowo potencjalny klient jest zainteresowany zakresem, głównymi roboczymi, liniowymi parametrami rur.

Rury z tworzyw sztucznych są różne:

zwiększona odporność na procesy korozyjne

Dlatego nie boją się wilgoci, nie rdzewieją, nie gniją, co jest bardzo ważne przy stosowaniu produktów w systemach grzewczych i rurach wodnych;

przyjazność dla środowiska, ponieważ nie zawierają chemicznie niebezpiecznych i szkodliwych substancji;

niski współczynnik przewodności cieplnej, który przyczynia się do długotrwałego zachowania ciepła, czego nie można powiedzieć o wyrobach metalowych;

wysoka odporność na nagłe zmiany temperatury i ciśnienia;

całkowity brak hałasu podczas przepływu w wodzie. Ze względu na gładką powierzchnię wewnętrzną wykluczona jest możliwość osadzania się wapna i innych osadów mineralnych;

łatwość, która jest bardzo wygodna do załadunku, transportu, instalacji;

łatwość instalacji, w której połączenia są wykonywane przez lutowanie;

zewnętrzna dokładność i estetyka;

niski koszt, co jest ważne dla wielu konsumentów.

Stosowane są do montażu wodociągów, kanalizacji, poziomego rozprowadzenia instalacji grzewczych.

metal-plastik

Rury metalowo-plastikowe pozbawione są wielu wad typowych dla produktów wykonanych z czystego metalu lub tworzywa sztucznego. Konstrukcja takiej rury jest dość prosta: warstwa aluminium od wewnątrz i od góry została pokryta warstwami pochodzenia polimerowego.

Na żywotność kolektorów metalowo-plastikowych istotny wpływ mają:

- promieniowanie ultrafioletowe;

- wartość ciśnienia roboczego;

- metoda instalacji;

- stałość temperatury. Oznacza to, że nie da się najpierw przepuścić ciepłej wody tą samą rurą, a potem od razu zimnej wody. Taka procedura, jeśli stanie się regularna, może prowadzić do rozwarstwienia rur, ponieważ aluminium i tworzywo sztuczne mają różne współczynniki rozszerzalności cieplnej.

Jeśli zastosujesz się do tych warunków, kolektory metalowo-plastikowe mogą przetrwać nawet 40-50 lat.

Polipropylen

Odpowiedź jest banalnie prosta:

- nie są dotknięte korozją;

- są chemicznie pasywne w stosunku do cieczy i gazów roboczych;

- wyróżniają się prostotą połączeń w jednym rurociągu;

- mają ogromną gamę okuć blokujących i łączących.

W razie potrzeby można je łatwo naprawić, wymienić, osadzić w innej linii.

Produkty nie wymagają malowania, ponieważ już teraz wyglądają całkiem estetycznie.

Zaopatrzenie w wodę, automatyczne systemy gaśnicze, konstrukcje do dostarczania powietrza i innych gazów, systemy nawadniające w rolnictwie, sieci ciepłownicze - to nie jest pełna lista zastosowań rur polipropylenowych.

Termin eksploatacji rur polipropylenowych uzależniony jest od:

- wskaźniki temperatury nośnika;

- ciśnienie robocze;

- jakość materiału źródłowego, z którego wykonane są rury;

- od warunków pracy kolektora i zamontowanych jednostek.

Istnieje specjalna tabela żywotności rur polipropylenowych, która wskazuje na zależność warunków pracy od granic ciśnienia i temperatury nośnika:

| Okres eksploatacji, lata | Temperatura pracy, ⁰ С | Maksymalne ciśnienie, kgf/cm² | ||

| PN 10 | PN 20 | PN 25 | ||

| 10 | 22 | 13,5 | 21,7 | 33,8 |

| 25 | 13,2 | 26,4 | 33,0 | |

| 50 | 12,8 | 25,7 | 32,4 | |

| 10 | 50 | 13,9 | 23,6 | 21,7 |

| 25 | 8,1 | 16,1 | 20,0 | |

| 50 | 7,3 | 14.7 | 18,4 | |

| 10 | 72 | 5,3 | 10,7 | 13,3 |

| 25 | 4,5 | 9,1 | 11,9 | |

| 50 | 4,3 | 8.5 | 10,8 |

Wymiary

Rozmiar jest klasyfikowany według średnicy wewnętrznej: standardowe parametry wahają się od 50 do 110 mm. Na przykład oznaczenie DN 100 oznacza, że średnica wewnętrzna wynosi 100 mm, a średnica zewnętrzna 110 mm. Znormalizowane oznaczenia rur żeliwnych - od DN 50 do DN 400.

Rurociągi żeliwne do linii kanalizacyjnych mają długość od 750 mm do 2200 mm. Rury bez rozprężania, z polerowanymi końcami, mają podwyższoną wytrzymałość i są wykonane w długościach 3 m, odpinane opcje mogą mieć od 15 cm lub więcej.

Grubość ścianki rur żeliwnych praktycznie nie różni się od opcji plastikowych i wynosi 4-5 milimetrów. Ale waga konstrukcji metalowych i plastikowych znacznie się różni: 1 metr żeliwnej rury o średnicy 100 mm waży 14 kg, a plastikowy sprzęt o tych samych parametrach ma masę około 1,5 kg.

Znormalizowane rozmiary rur żeliwnych:

- przejście warunkowe: 50 mm; 100 mm; 200 mm; 260mm; 350 mm; 600 mm; 800 mm; 1000 mm;

- średnica zewnętrzna (mm): 81; 118; 274; 378; 635; 842; 1048;

- grubość ścianki (mm): 7,4; 8,3; 11,0; 12,8; 17,4; 21,1; 24,8;

- długość (mm): 750; 1000; 1250; 2000; 2100; 2200.