Struktura ogólna

Automatyka kotłowni budowana jest zgodnie z dwupoziomowym schematem sterowania. Poziom dolny (polowy) obejmuje urządzenia automatyki lokalnej oparte na programowalnych mikrokontrolerach realizujących zabezpieczenia techniczne i blokowanie, regulację i zmianę parametrów, podstawowe przetworniki wielkości fizycznych. Obejmuje to również sprzęt przeznaczony do konwersji, kodowania i przesyłania danych informacyjnych.

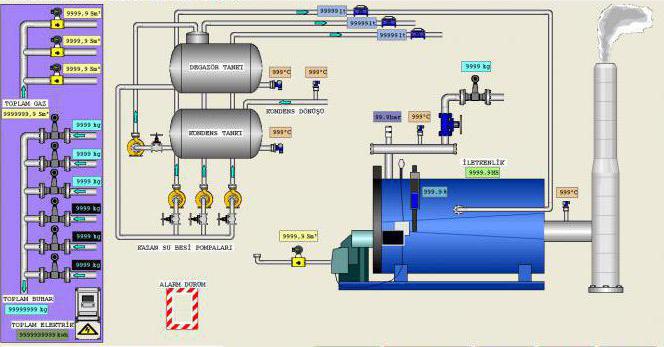

Poziom górny można przedstawić w postaci terminala graficznego wbudowanego w szafę sterowniczą lub stanowiska operatora opartego na komputerze osobistym. Wyświetla wszystkie informacje pochodzące z mikrokontrolerów i czujników niższego poziomu systemu oraz wprowadza polecenia operacyjne, regulacje i ustawienia. Oprócz wysyłki procesów rozwiązywane są zadania optymalizacji trybów, diagnozowania stanu technicznego, analizy wskaźników ekonomicznych, archiwizacji i przechowywania danych. W razie potrzeby informacje są przekazywane do ogólnego systemu zarządzania przedsiębiorstwa (MRP / ERP) lub miejscowości.

Automatyka bezpieczeństwa i regulacji kotła

Zestaw automatyki ABU-1 do szkoleniowego kotła płomieniówkowego typu „Turboterm”

Szafka sterownicza pompy

Panel dotykowy do wskazywania parametrów pracy kotła płomienicowego typu „Turboterm”

Szafa sterownicza częstotliwości dla pomp sieciowych w kotłowni

Centrala sterownicza i blokady awaryjne do kotła płomienicowego typu „Turboterm”

„Ludzie lekkomyślni nawet nie zostają długo w toaletach”. Giennadij Malkin

Zapisując się do Zestawu Materiałów Szkoleniowych dla Operatora Kotłowni, A w przyszłości otrzymasz ode mnie zarówno bezpłatne, jak i płatne materiały informacyjne.

TOR NA TEMAT „AUTOMATYCZNE BEZPIECZEŃSTWO KOTŁÓW I REGULACJA”

Test „Bezpieczeństwo i regulacja automatycznego kotła”, aby sprawdzić wiedzę operatorów kotła gazowego. Głównym elementem obwodu automatyki bezpieczeństwa kotła jest zawór odcinający gaz. Pilnie sprawdź swoje kompetencje zawodowe i zapotrzebowanie na rynku pracy!

PYTANIA TESTOWE DO OCENY WIEDZY

1. Wybierz poprawną odpowiedź spośród oferowanych. Zawór odcinający gaz w automatycznym obwodzie bezpieczeństwa kotła ciepłej wody służy do:

a) regulacja ciśnienia gazu wchodzącego do kotła;

b) regulacja przepływu gazu wchodzącego do kotła;

c) automatyczne odcięcie dopływu gazu do kotła w przypadku przekroczenia dowolnego parametru związanego z obwodem automatyki bezpieczeństwa kotła.

2. Wybierz poprawną odpowiedź spośród oferowanych. Opóźnienie w działaniu zaworu odcinającego gaz w obwodzie automatyki bezpieczeństwa w celu zmniejszenia ciśnienia powietrza przed palnikiem:

a) jest dozwolone i powinno to znaleźć odzwierciedlenie w Instrukcjach Produkcji; b) jest niedozwolone.

3. Wybierz poprawną odpowiedź spośród oferowanych. Typowe czujniki w obwodach automatyki bezpieczeństwa i sterowania to:

a) tylko czujnik temperatury wody za kotłem; b) czujnik temperatury wody za kotłem oraz czujniki ciśnienia gazu i powietrza przed palnikiem; c) brak wspólnych czujników dla obwodów automatyki bezpieczeństwa i automatyki sterowania kotłem.

4. Wybierz poprawną odpowiedź spośród oferowanych. Manometr techniczny mierzy ciśnienie:

a) atmosferyczne; b) nadwyżka; c) bezwzględne; d) wakuometr.

5. Wybierz poprawną odpowiedź spośród oferowanych. Sprawdzanie przydatności manometru odbywa się:

a) każdą zmianę, ustawiając manometr na zero, przez operatora kotłowni; b) raz na pół roku przez służbę AKPiA; c) raz w roku przez Pana.

Manometry cieczowe

6. Wybierz poprawną odpowiedź spośród oferowanych. Dokładność pomiaru ciśnienia za pomocą manometru cieczowego jest wyższa niż y: ( P to zmierzone ciśnienie; h to różnica poziomów cieczy; h1- zmiana poziomu cieczy w rurce; h2 zmiana poziomu cieczy w naczyniu).

a) manometr w kształcie litery U; b) kubek; c) mikromanometr.

7. Wybierz poprawną odpowiedź spośród oferowanych. Opóźnienie działania zaworu odcinającego gaz w obwodzie automatyki bezpieczeństwa w celu gaszenia palnika palnika:

a) jest dozwolone i powinno to znaleźć odzwierciedlenie w Instrukcjach Produkcji; b) jest niedozwolone.

8. Wybierz poprawną odpowiedź spośród oferowanych. Działanie kotła gazowego gorącej wody z uszkodzonym automatycznym systemem sterowania:

a) niedozwolone; b) jest dozwolone.

9. Wybierz poprawną odpowiedź z podanych opcji. Przy tej pozycji zaworu trójdrożnego manometru wykonywane są następujące czynności:

Manometr kotła z kurkiem trójdrożnym

a) przedmuchanie rurki syfonowej; b) porównanie manometru ciśnienia roboczego z manometrem kontrolnym; c) pomiar ciśnienia roboczego; d) sprawdzenie manometru poprzez ustawienie go na zero; e) gromadzenie się kondensatu w rurce syfonu (w przypadku pomiaru parametrów pary).

PYTANIA DO OCENY UMIEJĘTNOŚCI I UMIEJĘTNOŚCI

10. Zakończ. Automatyczna regulacja kotłów c.w.u. obejmuje:

Drogi przyjacielu! Odpowiedzi na ten test można znaleźć w Zestawie testowym operatora kotła lub w Instrukcji szkoleniowej operatora kotła. Te materiały informacyjne są odpłatne. Wskazane jest, aby mieć je w swojej osobistej bibliotece. Pytania i zalecenia można pozostawić na stronie Kontakty witryny. Do zobaczenia!

Zadania i cele

Nowoczesne systemy automatyki kotłowni są w stanie zagwarantować bezawaryjną i wydajną pracę urządzeń bez bezpośredniej ingerencji operatora. Funkcje człowieka sprowadzają się do monitorowania online wydajności i parametrów całego kompleksu urządzeń. Automatyzacja kotłowni rozwiązuje następujące zadania:

- Automatyczne uruchamianie i zatrzymywanie jednostek kotłowych.

- Regulacja mocy kotła (sterowanie kaskadowe) zgodnie z zadanymi ustawieniami podstawowymi.

- Zarządzanie pompami zasilającymi, kontrola poziomu chłodziwa w obwodach roboczych i odbiorczych.

- Zatrzymanie awaryjne i aktywacja sygnalizatorów w przypadku przekroczenia ustalonych wartości pracy systemu.

Podsystemy i funkcje

Każdy schemat automatyki kotłowni obejmuje podsystemy sterowania, regulacji i ochrony. Regulacja odbywa się poprzez utrzymanie optymalnego trybu spalania poprzez ustawienie podciśnienia w palenisku, natężenia przepływu powietrza pierwotnego oraz parametrów chłodziwa (temperatura, ciśnienie, natężenie przepływu). Podsystem sterowania wyprowadza rzeczywiste dane dotyczące działania sprzętu do interfejsu człowiek-maszyna. Urządzenia zabezpieczające gwarantują zapobieganie sytuacjom awaryjnym w przypadku naruszenia normalnych warunków pracy, dostarczenie światła, sygnału dźwiękowego lub wyłączenie jednostek kotłowych z ustaleniem przyczyny (na wyświetlaczu graficznym, schemacie mnemonicznym, tarczy).

Zautomatyzowana blokowo-modułowa kotłownia gazowa

Opcje projektu

Moc cieplna projektowanej kotłowni wynosi 5,7 MW. System grzewczy jest jednoobwodowy, zamknięty. Głównym paliwem jest gaz ziemny, rezerwą jest olej napędowy. Zainstalowana wielkość zużycia gazu ziemnego: 2,955 mln m3/rok, 0,759 tys. m3/godz.

Opis Projektu

Studium wykonalności: Blokowa kotłownia gazowa modułowa z uwzględnieniem zmiany paliwa płynnego (oleju opałowego) na tańsze paliwo gazowe (gaz ziemny) przy najniższych kosztach utrzymania nowej kotłowni Zakres projektu: 1. Kotły ciepłej wody użytkowej z łączna moc cieplna 5 MW. Zastosowanie 3 importowanych zautomatyzowanych kotłów c.w.u. płomieniówkowych o temperaturze podgrzewania wody nie wyższej niż 338 K (1150 C) i sprawności powyżej 90%, z możliwością pracy w trybie offline.

2. Palniki gazowe.Zastosowanie 3 importowanych zautomatyzowanych palników kombinowanych (gaz-diesel) zapewniających bezpieczną eksploatację, z wyłączeniem ingerencji człowieka, przy minimalnych dopuszczalnych emisjach zanieczyszczeń do środowiska.

3. Automatyczny system bezpieczeństwa zespołu kotłowego zgodnie z wymaganiami „Zasad Projektowania i bezpiecznej eksploatacji kotłów parowych o ciśnieniu pary nie większym niż 0,07 MPa (0,7 kgf/cm2) Kotły na gorącą wodę i podgrzewacze wody z wodą Temperatura ogrzewania nie powyżej 338 K (1150 C))

4. Urządzenia pompujące kotłowni z automatycznym systemem rezerwowym. Zastosowanie importowanych agregatów pompowych o obniżonym zużyciu energii i automatycznym zabezpieczeniu głównych parametrów pracy.

5. System automatycznej regulacji mocy kotłowni. Zastosowanie zależnej od pogody automatycznej regulacji mocy kotłowni, która ma możliwość obsługi kotłowni według jednego z czterech standardowych harmonogramów temperatur dostarczania ciepła.

6. System uzdatniania wody uzupełniającej i przedkotłowej. Zastosowanie importowanych automatycznych systemów chemicznego uzdatniania wody działających na zasadzie kationizacji Na. Zastosowanie importowanych zautomatyzowanych systemów do chemicznego oczyszczania wody ze związków żelaza zależy od wyników wody źródłowej. Zastosowanie importowanych zautomatyzowanych systemów do kompleksowego dozowania odczynnika w celu dostosowania jakości chłodziwa.

7. System opomiarowania zużycia nośnika ciepła - zastosowanie komercyjnych liczników gazu z telemetrią zużycia zimnej wody, energii cieplnej i ciepłej wody.

8. Instalacja gazowa kotłowni - na podstawie projektu przebudowy kotłowni ustala się wykorzystanie blokowych punktów kontrolnych gazu zgodnie z „Zasadami bezpieczeństwa w systemach dystrybucji i poboru gazu”.

9. Układ zasilania kotłowni - na podstawie projektu przebudowy kotłowni ustala się zastosowanie szafkowych rozdzielnic wejściowych urządzeń energetycznych.

Systemy automatyki Zestaw sterowania Tryb Zestaw sterowania - wersja Mode-1-01

Wykonanie „Tryb-1-01” przeznaczone jest do automatyzacji pracy palników gazowych o 2-stopniowym i płynnym sterowaniu wyposażonych w palnik zapłonowy o mocy nie większej niż 70 kW, montowanych na kotłach wodnych o mocy 0,3 do 3,15 MW i temperatura podgrzewania wody nie przekraczająca 115°C.

Aby zamówić zestaw KSU „Mode-1” zamiast istniejącej jednostki, wystarczy numer seryjny i rok produkcji. Jeżeli sterownik jest „starszy” niż 2002 rok, konieczne jest podanie informacji o rodzaju palnika i marce kotła. Blok pod względem właściwości łączeniowych (złącza) jest całkowicie identyczny z poprzednio produkowanymi blokami.

Główna charakterystyka:

- Automatyczna regulacja ciśnieniowa temperatury wody na wylocie z kotła, dwupołożeniowa lub impulsowa.

- Stabilizacja podciśnienia kotła, sterowanie dwupołożeniowe lub impulsowe.

Blokada startu kotła:

- - w przypadku przerwy w dostawie prądu;

- - z brakiem powietrza do spalania;

- - gdy ciśnienie gazu za głównym urządzeniem odcinającym jest o 30% niższe lub wyższe od wartości nominalnej;

- - w przypadku naruszenia szczelności zaworów palnika;

- - w przypadku awarii urządzeń oddymiających i usuwania produktów spalania (wyłączenie oddymiania, wentylatora);

- - przy braku niezbędnej próżni;

- - ze wzrostem lub spadkiem przepływu wody w kotle powyżej lub poniżej wartości dopuszczalnej;

- - gdy temperatura na wylocie kotła wzrasta.

- Zablokowanie dopływu gazu do palnika głównego w przypadku braku płomienia palnika pilotowego.

- Wyłączenie ochronne palnika kotła, jeżeli podczas jego zapłonu paliwo nie zapali się w czasie nie dłuższym niż 3 s

Wyłączenie ochronne palnika kotła w stanie roboczym w następujących przypadkach:

- - gdy kontrolowany płomień zgaśnie; - w przypadku przerwy w dostawie prądu;

- - gdy ciśnienie gazu za głównym zaworem odcinającym jest o ponad 30% niższe lub wyższe od wartości nominalnej;

- - z brakiem powietrza do spalania;

- - w przypadku awarii urządzeń oddymiających i usuwania produktów spalania (wyłączenie oddymiania, wentylatora);

- - przy braku niezbędnej próżni;

- - gdy temperatura na wylocie kotła wzrasta;

- - gdy przepływ wody przez kocioł wzrośnie lub spadnie powyżej lub poniżej dopuszczalnej wartości.

Urządzenie palników do wykonania „Mode-1-01”

1- Pierwszy zawór

1- Pierwszy zawór

2- Normalnie otwarty zawór bezpieczeństwa

3-drugi zawór

4-Zawór pilotowy

5- Napęd przepustnicy gazu i powietrza

6-wentylator powietrza

7- Przepustnica powietrza

8- Transformator zapłonowy

9- Amortyzator gazowy

Uwaga: Wentylator wyciągu dymu jest warunkowo nie pokazany

Schemat połączeń zewnętrznych KSU Mode-1-01 (kliknij aby zobaczyć w pełnym rozmiarze)

01.12.2019

Wróć

Obiekt automatyzacji

Urządzenia kotłowe jako obiekt regulacji to złożony układ dynamiczny o wielu powiązanych ze sobą parametrach wejściowych i wyjściowych. Automatyzację kotłowni komplikuje fakt, że szybkość procesów technologicznych w zespołach parowych jest bardzo duża. Główne regulowane wartości to:

- natężenie przepływu i ciśnienie chłodziwa (wody lub pary);

- próżnia w piecu;

- poziom w zbiorniku z odżywką;

- W ostatnich latach na jakość przygotowywanej mieszanki paliwowej, a co za tym idzie temperaturę i skład produktów oddymiania, położono podwyższone wymagania środowiskowe.

Automatyzacja urządzeń kotłowych

Współczesny rynek jest szeroko reprezentowany zarówno przez pojedyncze przyrządy i urządzenia, jak i krajowe i zagraniczne zestawy automatyki do kotłów parowych i wodnych. Narzędzia automatyzacji obejmują:

- urządzenia kontrolujące zapłon i obecność płomienia, który uruchamia i kontroluje proces spalania paliwa w komorze spalania kotła;

- czujniki specjalistyczne (ciągomierze i manometry, czujniki temperatury i ciśnienia, analizatory gazów itp.);

- siłowniki (zawory elektromagnetyczne, przekaźniki, serwonapędy, przetwornice częstotliwości);

- panele sterujące do kotłów i ogólnego wyposażenia kotłów (panele, ekrany dotykowe);

- szafy rozdzielcze, linie komunikacyjne i zasilanie.

Przy wyborze technicznych środków sterowania i monitoringu największą uwagę należy zwrócić na automatykę bezpieczeństwa, która wyklucza wystąpienie sytuacji awaryjnych i awaryjnych.

Zautomatyzowana kotłownia

Zautomatyzowane kotłownie muszą pracować w sposób ciągły bez personelu dyżurnego z płynną zmianą dopływu gazu do palników kotła, co sygnalizowane jest zapaleniem się jego żarówki na osłonie.

Zlokalizowane blisko siebie kotłownie zautomatyzowane są łączone w zespoły po 5-20 kotłowni. Każdy krzak jest obsługiwany przez stację dyspozytorską znajdującą się w jednej z kotłowni tego krzaka lub w osobnym pomieszczeniu. System alarmowy automatyki jest elektryczny. Sygnał błędu jest przesyłany przewodowo do panelu sterowania znajdującego się w sterowni.

Każda zautomatyzowana kotłownia musi być wyposażona w łączność telefoniczną ze sterownią klastra, dla której można wykorzystać kanał, przez który automatycznie przekazywane są informacje alarmowe.

W zautomatyzowanych kotłowniach system grzewczy uzupełniany jest wodą ręcznie. Jednocześnie dodatkowo kontrolowana jest praca kotłowni. Jeśli system nie jest uzupełniany wodą przez długi czas, automatyka wyłącza kotły, gdy poziom spadnie poniżej dopuszczalnego poziomu.

Rozruch zautomatyzowanej kotłowni należy rozpocząć od sprawdzenia dokumentacji wykonanych prac, także ukrytych, oraz regulacji spalania gazu za pomocą proporcjonalnych zaworów powietrznych przy wyłączonym zaworze głównym.

Konserwacja zautomatyzowanych kotłowni jest wykonywana przez personel dyżurny nastawni, który odpowiada za całe wyposażenie kotłowni i sprawność jej działania.

W w pełni zautomatyzowanych kotłowniach, pracujących bez stałego personelu konserwacyjnego, sygnał awarii wysyłany jest do sterowni.

Praktyka obsługi zautomatyzowanych kotłowni sterowanych z centralnego centrum sterowania pokazała, że jego personel musi doskonale znać układy automatyki kotłowni sterowanych tym punktem, zasady zatrzymywania i rozpalania zautomatyzowanych kotłów.

Przed uruchomieniem zautomatyzowanej kotłowni organizacja - właściciel kotłowni - musi przedłożyć zaświadczenie o spełnieniu wszystkich wymagań dla kotłowni określonych w rozdz.

W warunkach ekspedycji konserwacji zautomatyzowanych kotłowni zasada blokowa budowy schematu automatyzacji ma pewne zalety. W przypadku awarii któregoś z bloków można go szybko i łatwo wymienić na sprawny.

Aby zapewnić bezawaryjną pracę kotłów automatycznych, konieczna jest ich konserwacja prewencyjna. Prace konserwacyjne zapobiegawcze prowadzone są zgodnie z instrukcjami i harmonogramami, które regulują charakter, ilość i częstotliwość wykonywanych prac. Instrukcja obsługi kotłowni zautomatyzowanych powinna być sporządzona w taki sposób, aby poprzez odpowiednio zorganizowaną profilaktykę praktycznie wykluczyć możliwość wypadków.

Głównym celem inspekcji prewencyjnej zautomatyzowanej kotłowni jest identyfikacja i eliminacja ukrytych awarii automatyki bezpieczeństwa.

Na gazociągu zasilającym zautomatyzowaną kotłownię należy zainstalować filtr gazu z zanieczyszczeń mechanicznych.

Do regulacji i optymalizacji pracy zespołów kotłowych zaczęto stosować środki techniczne już na początkowych etapach automatyzacji przemysłu i produkcji. Obecny poziom rozwoju w tym obszarze może znacznie zwiększyć rentowność i niezawodność urządzeń kotłowych, zapewnić bezpieczeństwo i intelektualizację pracy personelu konserwacyjnego.

Protokoły komunikacyjne

Automatyzacja instalacji kotłowych oparta na mikrokontrolerach minimalizuje użycie przekaźnikowych linii zasilających przełączających i sterujących w obwodzie funkcjonalnym. Aby połączyć górny i dolny poziom zautomatyzowanego systemu sterowania, przesyłać informacje między czujnikami i sterownikami, tłumaczyć polecenia na siłowniki, wykorzystywana jest sieć przemysłowa z określonym interfejsem i protokołem przesyłania danych. Najczęściej stosowanymi standardami są Modbus i Profibus. Są kompatybilne z większością urządzeń służących do automatyzacji urządzeń grzewczych. Wyróżniają się wysokimi wskaźnikami niezawodności przekazu informacji, prostymi i zrozumiałymi zasadami funkcjonowania.