Produkcja

Płyta pilśniowa pilśniowa jest dość budżetowym materiałem budowlanym, a jednocześnie jest cienka (ze względu na technologię prasowania „na mokro”) i trwała. W produkcji płyt pilśniowych szlifowanie drewna może odbywać się na kilka sposobów:

- termo-mechaniczny

- chemiczno-mechaniczny

- mechaniczny.

Po zmieleniu cząstki miesza się ze specjalnymi dodatkami, dzięki czemu uzyskuje się maksymalną odporność na wilgoć gotowego materiału. Następnie surowiec jest prasowany w wysokiej temperaturze i pod wysokim ciśnieniem.

Istnieje inna metoda produkcji płyt pilśniowych pilśniowych, gdy pokruszona masa surowców jest suszona w specjalnych komorach suszących. Dzięki tej metodzie produkcji uzyskuje się gładkość jednej strony gotowej płyty.

Często przednia strona płyty pilśniowej jest lakierowana. Dostępne są również arkusze z laminacją ze specjalnej folii o wysokiej wytrzymałości imitującej naturalne materiały, takie jak metal, ceramika, kamień, drewno itp.

Jak ocieplić ścianę od wewnątrz własnymi rękami

Możesz samodzielnie wykonać izolację wewnętrzną. Aby to zrobić, musisz postępować zgodnie z technologią pracy. Właśnie to rozważymy dalej.

Działania przygotowawcze

Jeśli uważasz, że izolacja wnętrza ścian zaczyna się od montażu ramy, to się mylisz.

Pierwszy etap izolacji wewnętrznej obejmuje:

- Suszenie powierzchni ścian.

- Uszczelnianie wszystkich wiórów i pęknięć.

- Obróbka powierzchni środkami antyseptycznymi.

- Nakładanie podkładu, jeśli izolacja jest przymocowana do kleju.

Wykonanie wszystkich powyższych czynności znacznie zwiększa przyczepność ściany.

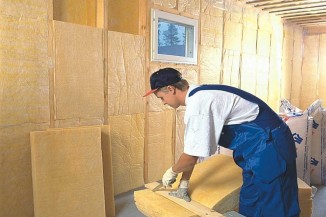

Izolacja z wełny mineralnej: montaż na ramie

Izolację z wełny mineralnej wykonuje się w następującej kolejności:

- Pokryj ściany hydroizolacją.

- Najpierw rama jest montowana z drewnianej belki. Aby przymocować pręty, użyj wkrętów samogwintujących z szerokim gwintem.

Najlepiej montować drewniane elementy ramy w pozycji pionowej. Dzięki temu wilgoć gromadząca się pod materiałami będzie mogła bez przeszkód spływać w dół. Szerokość między prętami powinna być nieco mniejsza niż płyty z wełny mineralnej.

Składanie ciasta

Po zakończeniu montażu ramy będziesz musiał:

- Zamontuj płyty z wełny mineralnej między prętami, aby nie było szczelin.

- Zamocuj izolator ciepła za pomocą kołków.

- Rozciągnij folię paroizolacyjną na górze i napraw ją.

- Rozciągnij membranę poziomo.

Istnieje możliwość dodatkowego uszczelnienia połączeń na membranie taśmą klejącą.

Wykończenie i podsufitka

Ostatnim etapem izolacji z wełny mineralnej jest poszycie powierzchni płytą kartonowo-gipsową, deską szalunkową lub sklejką za pomocą wkrętów samogwintujących lub gwoździ. Mocowanie czystego materiału odbywa się na prętach ramy.

Izolacja sufitu wykonywana jest przy użyciu tej samej technologii. W przypadku konieczności ocieplenia poddasza lub poddasza od wewnątrz, zaleca się zastosowanie izolacji termicznej na szczycie stropu. W pomieszczeniach mieszkalnych lepiej jest zastosować folię paroizolacyjną w 2 warstwach: 1 warstwa znajduje się pod płytami z wełny mineralnej, a 2 nad izolacją.

Zastosowanie styropianu

Jeśli chcesz zaoszczędzić czas, możesz ocieplić ściany od wewnątrz pianką. Ta metoda izolacji obejmuje następujące obowiązkowe kroki:

- Powierzchnię ścian należy wyrównać i zagruntować.

- Ponadto ściany są traktowane środkiem antyseptycznym.

- Po wyschnięciu powierzchni na płycie piankowej wykonuje się 6 otworów: 4 na krawędziach i 2 w środku. Musisz także zrobić dziurę w ścianie.

- Za pomocą wałka powierzchnię arkusza smaruje się klejem.

- Pianka jest nakładana na ścianę i trzymana przez kilka sekund.

Klejenie arkuszy piankowych powinno odbywać się w szachownicę.

Ostatni etap

Po sklejeniu wszystkich arkuszy piankowych konieczne jest uszczelnienie szwów:

- Wąskie szwy są uszczelnione pianką montażową.

- Szczeliny od 4 cm są uszczelnione kawałkami pianki.

Następnym krokiem jest przymocowanie siatki wzmacniającej

Technologia jego instalacji jest następująca:

- Płyty styropianowe są smarowane klejem.

- Siatkę nasącza się klejem, a następnie nakłada się na arkusze pianki.

- Po wyschnięciu kleju nie zapomnij o przeszlifowaniu powierzchni.

- Można na nich tynkować lub tapetować kolejne ściany.

Mamy nadzieję, że po przeczytaniu tego artykułu jesteś przekonany, że procedura ocieplania ścian od wewnątrz nie jest skomplikowana. Nawet nieprofesjonalny budowniczy poradzi sobie z tym zadaniem.

Wykończenie styropianem

Jeśli prawie każdy poradzi sobie z wklejaniem tapet, to tynkowanie może wykonać osoba, która ma niezbędną wiedzę.

Do tynkowania arkuszy piankowych zaleca się stosowanie specjalnej mieszanki o właściwościach ogniotrwałych. Dodatkowo mieszankę można wykorzystać do poprawienia „oddychania” izolacji.

Proces tynkowania przebiega w następującej kolejności:

- Po całkowitym wyschnięciu kleju powierzchnię należy przeszlifować. Nawiasem mówiąc, zamiast kleju do montażu siatki wzmacniającej można użyć podkładu.

- Następnie nakłada się mieszaninę o grubości 0,4-0,5 cm.

- Gdy warstwa wyschnie w ciągu około jednego dnia, zacementuj ściany.

- Następnie powierzchnia jest ponownie zagruntowana i pokryta warstwą wykończeniową o grubości 0,2-0,3 cm.

Tynkowanie powierzchni jest dozwolone tylko przy suchej i ciepłej pogodzie.

Technologia produkcji

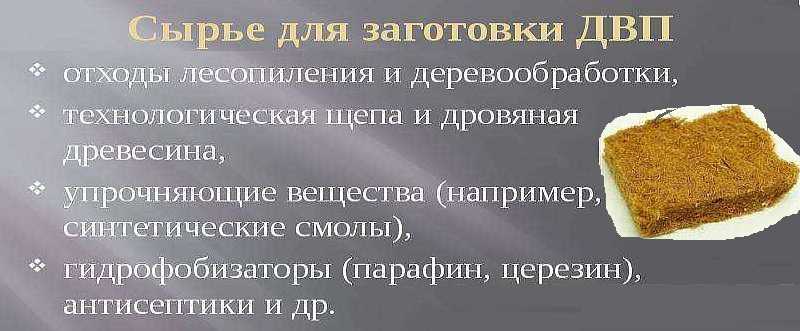

Surowcem do produkcji płyt pilśniowych są odpady z przemysłu drzewnego: zrębki, trociny, ogień (zdrewniałe części łodyg przędzalni). Surowiec jest myty, usuwane są z niego obce wtrącenia, a następnie suszone. Wysuszony materiał rozdrabniany jest w specjalnych maszynach (rozwłókniacze i rafinatory) na najdrobniejsze cząstki - włókna. Stopień zmielenia może być od grubego do drobnego. Ponadto proces jest różny dla różnych metod produkcji.

Surowiec do produkcji płyt pilśniowych

Prasowanie odbywa się pod wysokim ciśnieniem - 3-5 MPa oraz w wysokiej temperaturze - powyżej 300°C. Dzięki temu materiał jest związany i zagęszczany. Przed prasowaniem do materiału wyjściowego dodawane są dodatkowe składniki zmieniające właściwości materiału - spoiwa (żywice syntetyczne), hydrofobowe, uniepalniające itp.

Metody formowania

Istnieją dwa sposoby produkcji płyt pilśniowych - prasowanie na mokro i na sucho. Metoda „mokra” jest bardziej przyjazna dla środowiska. W prasowaniu na mokro stosuje się mniej spoiw (czasem w ogóle bez dodatków syntetycznych), ale materiał jest droższy, ponieważ proces jest bardziej energochłonny. Suszenie jednego arkusza trwa do 15 minut, co ogranicza wydajność pras, a co za tym idzie zwiększa cenę materiału. Dzięki tej metodzie do kruszonego materiału wprowadzane są niezbędne dodatki, czyli woda. Zawiesina trafia do dozownika, który rozprowadza ją równomierną warstwą na taśmie. Dla szybszego usuwania wody taśma posiada strukturę siateczkową. Po przejściu przez prasę tylna strona takiej płyty pilśniowej ma odcisk tej drobnej siatki.

Po prasowaniu na mokro niektóre gatunki płyt pilśniowych można wytwarzać bez dodatku obcego spoiwa. Pod ciśnieniem iw wysokiej temperaturze z włókien drzewnych uwalniana jest lignina (substancja charakteryzująca sztywne ścianki komórek roślinnych). Jest naturalnym spoiwem. Lignina występuje w znacznych ilościach w drewnie iglastym. Ale nie dla wszystkich gatunków płyt pilśniowych wystarczy naturalne spoiwo. W tym przypadku dodaje się 4 do 7% spoiwa syntetycznego.

Typ formowania jest łatwy do odróżnienia po tylnej stronie płyty

Przy prasowaniu na sucho do masy zwykle dodaje się żywice syntetyczne, które wiążą włókna.To właśnie ta metoda umożliwia uzyskanie płyty pilśniowej o dużej grubości - do 12-15 mm, niektóre rośliny mogą wytwarzać doły o grubości do 40 mm. Zagęszczanie i prasowanie suchej masy trwa znacznie krócej - 3-5 minut w zależności od klasy i grubości. Wydajność prasy znacznie wzrasta. Dodatkowo do suchej masy dodaje się mniejszą ilość dodatków - nie są one wypłukiwane wodą. Wszystko to prowadzi do obniżenia kosztów materiału. Ale tanie spoiwa zawierają formaldehyd, a jego zawartość należy kontrolować, ponieważ w dużych ilościach jest szkodliwy dla zdrowia.

Do produkcji mebli i wyposażenia wnętrz należy stosować materiał o klasie emisji formaldehydu E0,5 lub E1. Jest to zwykle płyta pilśniowa prasowana na mokro. Płyty pilśniowe wykonane metodą mokrą można odróżnić po nadruku siatki na odwrocie arkusza (patrz zdjęcie powyżej).

Zakończenie procesów

Podczas prasowania w wysokiej temperaturze cząstki sklejają się. Czas spędzony pod prasą nie zawsze jest wystarczający, dlatego już uformowane arkusze trafiają do specjalnej komory, gdzie materiał „dojrzewa” w wysokiej temperaturze. Płyty pilśniowe są tu przechowywane przez kilka godzin. W tym czasie włókna są spiekane, sklejane, materiał staje się jednorodny i trwały.

Płyty pilśniowe mają różne grubości

Płyty opuszczają komorę przy niemal zerowej wilgotności i zaczynają aktywnie pochłaniać wilgoć z powietrza. W wyniku tego procesu brzegi arkuszy pęcznieją. Aby uniknąć tego mankamentu, materiał przenosi się do innej komory, gdzie doprowadzany jest do normalnej wilgotności. I dopiero potem płyta pilśniowa z blachy może trafić do sprzedaży lub do innych maszyn - do malowania, laminowania.

Dobre jest to, że technologią produkcji płyt pilśniowych jest tworzywo sztuczne. Prasa może mieć dowolny kształt, co pozwala na wykonanie nie tylko materiałów arkuszowych, ale także produktów figurowych. Na przykład listwy przypodłogowe lub fasady mebli.

Przyczyny wilgoci

Wyniki przesunięcia punktu rosy

W sezonie zimowym, wraz z nadejściem mrozów, ściany naszych domów przemarzają. Przy prawidłowo obliczonej grubości ścianki punkt przejścia od temperatury minus do plus, zwany punktem rosy, znajduje się wewnątrz ściany i nie dochodzi do kondensacji. Dlatego kiedyś budowano domy o ścianach kamiennych o grubości nie mniejszej niż 80 cm.Dzisiaj, przy użyciu najnowszych technologii budowlanych i innowacyjnych materiałów, możliwe stało się budowanie domów o cieńszych ścianach, ale takie budynki wymagają montażu dodatkowe konstrukcje termoizolacyjne.

Powstaje pytanie: od zewnątrz czy od wewnątrz prowadzić izolację?

Kwestia wykończeń zewnętrznych znika, gdy dom jest wykonany z drewna i nie wymaga wykończenia zewnętrznego. Jeśli dom jest wykonany z kamienia, bardziej właściwe będzie wykonanie izolacji od elewacji, ale nie wyklucza to wykonywania prac wewnętrznych.

Jest jedyny wyjątek - wewnętrzna izolacja ścian mieszkania w wielopiętrowym budynku mieszkalnym, gdzie zastosowanie dowolnego rodzaju materiału termoizolacyjnego nie przyniesie wymiernych rezultatów.

Materiały termoizolacyjne

Materiały termoizolacyjne

W rezultacie można wyciągnąć kilka głównych wniosków:

Podczas instalowania izolacji termicznej po wewnętrznej stronie ścian domu punkt rosy nieuchronnie przesuwa się na wewnętrzną powierzchnię ściany. Stanie się tak nawet przy prawidłowych obliczeniach grubości izolatora ciepła. W efekcie skraca się żywotność całej konstrukcji termoizolacyjnej.

Konstrukcja izolacji termicznej musi koniecznie zawierać membranę paroizolacyjną. W rezultacie konieczne jest rozwiązanie problemu normalizacji wilgotności w pomieszczeniu (wzrost kosztów systemów ogrzewania i wentylacji).

Izolacja wewnątrz pomieszczenia zmniejsza kubaturę pomieszczeń.

Ponieważ cała konstrukcja jest zamontowana wewnątrz domu, kwestia bezpieczeństwa ludzi staje się najważniejsza

Ważne jest, aby zrozumieć, który z grzejników najlepiej spełnia to wymaganie. Najlepszym wyborem są materiały z naturalnych surowców

Dobrze nadają się miękkie płyty lub rolki z wełny mineralnej, które mają wysokie właściwości termoizolacyjne i dźwiękochłonne. Wszystkie materiały o dobrej paroprzepuszczalności i zdolności do pochłaniania wilgoci z czasem stracą swoje właściwości użytkowe.

Bardziej korzystne jest zastosowanie styropianu lub styropianu, jako materiałów praktycznie nie pochłaniających wilgoci. W takim przypadku należy wziąć pod uwagę hermetyczne dopasowanie płyt do siebie. Główną wadą tej opcji jest całkowicie syntetyczny materiał i będą musieli oddychać.

Dziś dużo mówi się o piance poliuretanowej, która twardnieje po nałożeniu na powierzchnię i oczywiście daje mocną przyczepność do wewnętrznej powierzchni ściany. Kondensacja nie powstaje, ale do pracy konieczne jest wykonanie szalunku technologicznego. Ten proces jest dość długi, podczas gdy ściana nie oddycha.

Jest wiele grzejników ściennych, jest z czego wybierać, ale decyzja musi być podjęta poprawnie. W tym domu ludzie będą żyć, pracować i oddychać.

Co to jest płyta pilśniowa, zakres

Płyta pilśniowa to skrót od nazwy „Płyta pilśniowa drewniana”. Jest to materiał budowlany lub wykończeniowy z blachy. Ma stosunkowo niską cenę, może mieć różną gęstość - miękką, twardą i supertwardą. Grubość blachy - od 2-3 mm do 12-15 mm, niektóre typy mogą dochodzić do 40 mm.

Płyty pilśniowe mogą mieć różne grubości i gęstości

Płyty pilśniowe blaszane charakteryzują się dużą gęstością i wytrzymałością oraz stosunkowo niską ceną. Cienkie arkusze wyginają się idealnie, co pozwala na ich zastosowanie do poszycia zakrzywionych powierzchni. Płyta pilśniowa stosowana jest w budownictwie, jako poszycie w budownictwie szkieletowym, do wyrównywania podłóg i ścian. Z tego materiału wykonuje się również przegrody w kolejowych wagonach osobowych.

Jako materiał dźwiękochłonny stosuje się płytę pilśniową o niskiej gęstości. Chaotyczne ułożenie włókien drewna sprawia, że dźwięki „ugrzęzną” w materiale. Jest to najtańszy i najłatwiejszy w montażu rodzaj materiałów wygłuszających. Są skuteczniejsze, ale wciąż trzeba szukać tańszych.

Niektóre rodzaje płyt pilśniowych można stosować jako materiały wykończeniowe - do wykańczania ścian w pomieszczeniach o normalnej wilgotności. Do tych celów stosuje się płytę pilśniową, której jedna ze stron arkusza jest pomalowana, pokryta folią dekoracyjną, laminowaną.

To są opcje dekoracyjne.

Kolejnym obszarem zastosowania płyty pilśniowej jest produkcja mebli. Zwykle materiał ten wykorzystywany jest jako materiał pomocniczy - tworzą tylną ścianę mebli gabinetowych, obszywają dno w fotelach i krzesłach, dna w szufladach itp. Ogólnie zakres jest szeroki. Wada jest w rzeczywistości jedna - bez dodatków hydrofobowych materiał zachowuje się słabo przy dużej wilgotności. Pęcznieje, powiększając się. W tym samym czasie materiał arkuszowy „rozchodzi się falami”. Po wysuszeniu pozostaje zdeformowany. Tak więc w nieogrzewanych lub wilgotnych pomieszczeniach można używać tylko niektórych marek płyt pilśniowych.

Wszechstronność

Ze względu na swoje uniwersalne właściwości płyta pilśniowa pilśniowa znajduje zastosowanie w wielu różnych obszarach podczas budowy:

- Jako grzejnik do dachów i ścian w budownictwie szkieletowym i domach drewnianych;

- Jako podkład pod dywan, linoleum, parkiet i laminat;

- Jako materiał izolujący dźwięk i hałas w specjalistycznych pomieszczeniach;

- Jako ostateczne wykończenie poremontowe lokalu;

- Jako materiał meblarski do produkcji niektórych części;

- Jako element dekoracyjny i artystyczny w wykonaniu ręcznym.

Słowa kluczowe: Produkcja, Wszechstronność, Jak odróżnić zwykłą płytę pilśniową od płyty pilśniowej pilśniowej, Płyta pilśniowa, Właściwości, Zalety, wytrzymałość, magazyn, dostawa, tarcica

To ciekawe: keramzyt do suchego jastrychu własnymi rękami: dokładnie demontujemy

Literatura

- GOST 4598-86 Płyty z włókna drzewnego. Specyfikacje

- GOST 8904-2014 Malowana płyta pilśniowa z płyty pilśniowej. Specyfikacje

- GOST 27935-88 Płyta pilśniowa i płyta wiórowa. Warunki i definicje

- GOST 32274-2013 Monostrukturalne deski drewniane. Specyfikacje

- GOST 32297-2013 Panele dekoracyjne do ścian na bazie płyty pilśniowej suchej. Specyfikacje

- GOST 32304-2013 Laminowane wykładziny podłogowe na bazie suchej płyty pilśniowej. Specyfikacje

- GOST 32687-2014 Płyty z włókna drzewnego poddane obróbce na sucho wyłożone foliami na bazie polimerów termoutwardzalnych. Specyfikacje

Kilka słów o historii produkcji płyt wiórowych i pilśniowych

Roczna produkcja płyt wiórowych na świecie wynosi około 55 milionów metrów sześciennych, w Rosji około 5 milionów metrów sześciennych.

Roczna produkcja płyt wiórowych na świecie wynosi około 55 milionów metrów sześciennych, w Rosji około 5 milionów metrów sześciennych.

Na rynku płyt wiórowych panuje ostra konkurencja. Technologia ich produkcji jest ciągle rozwijana. Producenci oferują zarówno płyty niepowlekane, jak i te z powierzchnią laminowaną. Wiele firm świadczy usługi piłowania i oklejania części.

Płyta pilśniowa została po raz pierwszy wyprodukowana w latach dwudziestych w USA. Jednak pierwszy patent technologiczny został zarejestrowany w Szwecji w 1931 roku. Sprzęt do produkcji płyt pilśniowych defibratora jest szeroko stosowany w wielu krajach na całym świecie. Krajowa produkcja tego materiału rozpoczęła się w Moskwie w 1936 roku. Obecnie produkcja płyt pilśniowych jest jednym z najbardziej aktywnie rozwijających się i odnoszących sukcesy sektorów gospodarki narodowej.

Istota i problemy izolacji wewnętrznej

Izolując dom od wewnątrz, należy wziąć pod uwagę niektóre cechy.

Większość ekspertów naprawdę uważa, że warto ocieplić dom tylko w skrajnych przypadkach, zalecając izolację od zewnątrz. Co w tym przypadku oznacza słowo „wewnątrz”? Odnosi się to do bezpośredniego powlekania ścian pomieszczeń dowolnymi materiałami. A jeśli podłogi, sufity i niektóre inne obszary można łatwo zaizolować, to z izolacją ścian pojawia się wiele problemów.

Główną trudnością jest przejście powierzchni ściany do strefy zimnej. Zwykle, gdy nie ma izolacji termicznej, ciepłe powietrze z pomieszczenia przechodzi przez ściany ogrzewając je. Jeśli izolacja zostanie ułożona od wewnątrz, zderzają się z nimi masy powietrza, nie mogąc wyjść na zewnątrz. Wszystkie ściany w tym przypadku pozostają zimne i istnieje ryzyko pęknięć.

Już z tego powodu warto zastanowić się, czy nie jest konieczne ocieplenie prywatnego domu od wewnątrz zamiast izolacji termicznej z zewnątrz. To logiczne: po co marnować pieniądze i siły, jeśli w rezultacie można uzyskać tylko popękane ściany i chłodnię? Ale to tylko część trudności. Oprócz uszkodzeń na izolowanych powierzchniach pojawiają się kondensaty i inne problemy, które pojawią się po minimalnym czasie, jeśli podczas prac izolacyjnych popełni się chociaż mały błąd.

Jak samemu ocieplić dom

Niezależna izolacja ścian

Jeśli zdecyduje się zrezygnować z izolacji elewacji, to jak ocieplić dom od wewnątrz, aby uniknąć kondensacji? W końcu to on prowadzi do pojawienia się formacji grzybowych, zniszczenia materiałów termoizolacyjnych.Każdy właściciel potrzebuje do sprawnego i funkcjonalnego działania całej wewnętrznej konstrukcji termoizolacyjnej. Istnieje kilka szeroko stosowanych technologii izolacji domów.

Izolacja domu z bali lub drewna ma swoje własne cechy. Przewodność cieplna drewna w porównaniu z kamieniem jest oczywiście niższa, a drewno dobrze zatrzymuje ciepło, jednak przy izolacji ścian od wewnątrz może dojść do powstania wilgoci między wewnętrzną powierzchnią ściany a powierzchnią izolacji. Aby tego uniknąć, wykonuje się szczelinę powietrzną, aby wdmuchiwać drewno i izolację. Technicznie problem rozwiązuje zastosowanie drewnianej skrzyni ramowej o szerokości ramy równej szerokości płyt izolacyjnych. Skrzynia jest montowana w odległości kilku centymetrów od ściany, aby zapewnić efekt wentylacji.

Od strony ściany na ramę naciągnięta jest wiatroszczelna membrana, która pełni podwójną funkcję: zabezpiecza szczelinę powietrzną przed zachodzeniem na włókna termoizolatora oraz ogranicza nadmierny ruch powietrza wewnątrz izolacji. W takim przypadku bardziej celowe jest ocieplenie ścian od wewnątrz naturalnymi, przyjaznymi dla środowiska materiałami. Istnieje szeroki wybór izolacji z wełny mineralnej, w Rosji najbardziej znani producenci to: URSA, ISOVER, ROCKWOOL, KNAUF i inni. Od strony pomieszczenia izolacja jest hermetycznie pokryta materiałem, który zapewnia ochronę przed wnikaniem pary wodnej do wewnętrznych warstw izolatora ciepła.

Technologia ocieplenia ścian betonowych lub kamiennych jest podobna do poprzedniej konstrukcji, jednak w tym przypadku konieczne jest przewidzenie większej liczby otworów technologicznych do wlotu powietrza. Pojawi się znacznie więcej kondensatu niż w pierwszym przypadku, a szczelina powietrzna musi być wystarczająco szeroka, aby zapewnić intensywną wentylację. W rzeczywistości konieczne jest zbudowanie dodatkowej ściany wewnętrznej.

Podczas wykonywania prac termoizolacyjnych w pomieszczeniach należy rozumieć, że naturalne procesy fizyczne wpłyną na całą konstrukcję. Ta praca wymaga kompetentnego profesjonalnego rozwiązania.

Mit 10. Wszystkie domy szkieletowe są tanie.

Koszt budowy domu szkieletowego waha się od 150 do 1200 USD/m². Tak szeroka oferta wynika z różnych technologii i możliwości wyboru przez klienta stopnia gotowości budynku: od zakupu zestawu domów do samodzielnej budowy po budowę pod klucz. W ramach tej samej technologii możliwe są wahania kosztów w zależności od użytych materiałów. Na przykład dom z ramą wykonaną z drewna klejonego będzie kosztował więcej niż dom z litego drewna. Liczy się materiał izolacji i okładziny itp. Domy z izolacją ze styropianu są tańsze niż z wełny bazaltowej, okładzina z płyty OSB jest tańsza niż z DSP.

Dzięki dodatkowej izolacji wartość domu wzrośnie. Niektóre technologie wykorzystują importowane energooszczędne okna i drzwi, zwłaszcza niezawodne membrany, co również zwiększa koszt budowy. Ogólnie rzecz biorąc, pod względem zużycia materiałów i pracochłonności ściany szkieletowe należą do najbardziej ekonomicznych. Wynika to z mniejszej objętości fundamentów i ścian, a także niższej ceny izolacji w porównaniu z masywnymi materiałami.

Koszt 1 m² standardowej ściany szkieletowej o grubości 20 cm jest 1,3 razy tańszy od ściany z drewna, 1,7 razy tańszy od ściany z bloczków pianobetonowych i 2,2 razy tańszy od ściany z cegły (przy taka sama energooszczędność i różne grubości ścianek wymagane do jego osiągnięcia). Ale zbyt niska cena powinna cię ostrzec: być może drewno ramy nie będzie wystarczająco suche, poszycie będzie miało minimalną grubość itp. Zawsze powinieneś upewnić się o jakości konstrukcji i materiałów do montażu domu. Wiarygodnym wyznacznikiem jakości jest certyfikat zgodności technologii z normami europejskimi (budowlane, energooszczędne, ekologiczne), a także gwarancja udzielana przez firmę (dla najwyższej jakości domów szkieletowych to 30 lat). Jedną z zalet konstrukcji szkieletowych jest przejrzystość inwestycji i dokładność kalkulacji.Koszt kompletu domów ustalany jest indywidualnie po opracowaniu projektu i nie ulega dalszym zmianom.

Gęstość, waga, grubość blachy

Technologia produkcji płyt pilśniowych pozwala na wykonanie ich o różnej gęstości. W zależności od gęstości mają różne właściwości techniczne i zakres. Istnieją takie rodzaje płyt pilśniowych:

-

niska gęstość. Nazywane są również miękkimi, można je oznaczyć za pomocą dołączonej litery „M” - DVP-M. Dość luźny materiał o gęstości 200-350 kg/m³. Grubość blachy może wynosić 8, 12, 16, 25 mm. W razie potrzeby możesz znaleźć do 40 mm. Zwykle stosuje się je jako wygłuszenie lub jako wykończenie/okładziny w miejscach nie narażonych na naprężenia.

- Średnia gęstość - do 850 kg/m³, grubość blachy może wynosić 8, 12, 16, 25 mm. Zgodnie z klasyfikacją uchodzą również za miękkie.

- Półstały - od 860 do 900 kg/m³, grubość blachy 6, 8, 12 mm.

- Solid (DVP T) - 950 kg/m³, grubość blachy 2,5, 3,2, 4,5 i 6 mm.

- Supertwardy (DVP-ST) - 960-1000 kg/m³, może mieć grubość 2,5, 3,2, 4,5 i 6 mm.

Gatunki twarde i supertwarde są stosowane tam, gdzie ważna jest odporność na naprężenia mechaniczne. W budownictwie mieszkaniowym i wykończeniu domów / mieszkań płyta pilśniowa T jest układana na podłodze, ściany mogą być nimi osłonięte.

Rodzaje desek litych

W tym celu uniwersalne płyty pilśniowe lite występują w kilku rodzajach - z różnymi stronami przednimi i tylnymi. Według GOST płyty pilśniowe lite mają następujące oznaczenie:

- T - solidne płyty z niewykończoną powierzchnią czołową. Często określana jako „techniczna” płyta pilśniowa. Wykorzystywana jest do prac, w których wygląd nie jest ważny.

-

T-P - solidne płyty z przyciemnioną przednią warstwą. To jest tak zwana płyta pilśniowa. Wykorzystywany jest w przemyśle meblarskim na tylne ściany w szafach, stołach itp.

- T-S - deski lite z przednią warstwą drobno zdyspergowanej ścieru drzewnego. Jedna strona arkusza ma ten sam kolor, ale jest gładka, jak lakierowana. Może być stosowany do poszycia budynków szkieletowych od wewnątrz. Wymaga minimalnej pracy wykończeniowej. Tapetę można przykleić do takiej powierzchni kryształu górskiego, ale bardzo niewygodne będzie ich usunięcie. Ale szpachlówka nie układa się dobrze na wygładzonej powierzchni - toczy się.

- T-SP - lite deski z podbarwioną przednią warstwą z drobno zmielonej ścieru drzewnego. Może być stosowany jako wykończeniowy materiał wykończeniowy.

Gatunki litych płyt pilśniowych mogą być w dwóch klasach - A i B. Wyróżniają się jakością. Jak widać, nawet w tej samej klasie są różne materiały. Przy tych samych (lub prawie takich samych) parametrach technicznych mają różne zastosowania.

Podgatunki płyt pilśniowych supertwardych

Płyty pilśniowe supertwarde są rzadko używane w budownictwie domowym i naprawie - cena jest zbyt wysoka, a wysoka gęstość i sztywność mogą nie być pożądane. Czasami nadmierna sztywność może być niewygodna.

Zgodnie z normą istnieją dwa rodzaje takiego materiału:

- ST - marka „budowlana”, mało atrakcyjna z wyglądu;

-

ST-S - z gładką warstwą wierzchnią - drobno zmielona miazga drzewna jest zagęszczana do bardzo gładkiego stanu.

Praktycznie nie ma rodzajów laminowanych czy dekoracyjnych - nie jest też potrzebny materiał zbyt ciężki i twardy do wykończenia.

Nazwy w zależności od gęstości

Również płyty pilśniowe mają różne nazwy w zależności od gęstości. Zwykle jest to kalka (transliteracja) nazw angielskich / międzynarodowych. Chociaż pod tą samą nazwą w innych krajach często chodzi o inny materiał.

-

LDF - z angielskiej płyty pilśniowej o niskiej gęstości - LDF. Przetłumaczone - płyta pilśniowa o niskiej gęstości. W rzeczywistości jest to nazwa materiału o średniej gęstości, posiadającego po prostu cechy charakterystyczne na dolnej granicy strefy. Nie ma to nic wspólnego z deskami z drewna iglastego.

- MDF - z angielskiej płyty pilśniowej średniej gęstości - MDF. W tłumaczeniu - płyta pilśniowa średniej gęstości. Jeśli mówimy o standardach, to ten materiał odpowiada definicjom GOST płyty pilśniowej o średniej gęstości.

-

HDF - płyta pilśniowa o wysokiej gęstości - HDF. Zgodnie z charakterystyką markę DVP-T (solidna) można ustawić.

Jak widać, nie ma wyraźnego rozróżnienia. Kolejne zamieszanie dodaje nieprawidłowe użycie nazw. Ogólnie rzecz biorąc, za każdym razem konieczne jest wyjaśnienie, co dokładnie mówiący rozumie przez ten lub inny termin.