ÐовÑÑиÑÑ ÑÐμÑниÑÐμÑкиÐμ ÑÐ ° ÑÐ ° кÑÐμÑиÑÑики гР»Ð¸Ð½Ð¾Ð ± ÐμÑоннÑÑ ÑмÐμÑÐμй, Ð °  ÑÐ ° кжÐμ Ñл ÑÑÑиÑÑ ÐºÐ ° ÑÐμÑÑво вÑÐμÐмÑÑ Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μññññ °ðððμμ¹¹¹¹¹¹¹¹¹¹¹¹.

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð δнРРР²Â °Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐÐ · мÐμнÑÑ Ð²Â ÑÐ ° внÑÑ Ð'оР»ÑÑ ÑÐ ° ÑÑоÐ' пÐμÑкР° и оР± ÑÐμм гл иниÑÑого гÑÑнÑÐ °, пÑи опÑÐμÐ'ÐμÐ »Ð¾ÐμнÐÐ ¸ð¸¸¾²²ð½½½ððÐ Ð Ð ÐμÐ Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ² Ð

ŹRÓDŁO

ŹRÓDŁO

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð δÐ Ð Ð Ð Ð δ

- Ð|ÐμмÐμнÑ, коÑоÑÑй ÑвР»ÑÐμÑÑÑ Ð¾Ñл иÑнÑм ÑÑÐ ° Ð ± иР»Ð¸Ð · Ð ° ÑоÑом Ð'л Ñ Ð³ÑÑнÑов Ñ понижÐμннÑм ÑоÐ'ÐμÑжР° ни ем глиниÑÑÑÑ ÐºÐ¾Ð¼Ð¿Ð¾Ð½ÐµÐ½Ñов.

- Ð Ð Ð Ð Ð ²Â Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · ¸ÑÑ Ð²Â ÑоÑÑÐ ° вÐμ гÑÑнÑÐ °, ÑпоÑоР± нР° пРРР»Ñной ÑÐμмпÐμÑÐ ° ÑÑÑÐμ оР± ÑÐ ° Ð · овÑвР° ÑÑ ÑоÐμÐ'инÐμÐ½Ð¸Ñ Ð³Ð¸Ð'ÑоÑÐ ¸Ð Ð Ð Ð ° Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ²Ð ÑÑÑ Ð½Ð°Â ÑаÑакÑеÑиÑÑики глинобеÑона.

RзвеÑÑÑ

- Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ñ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ РРРРРРРова ¸Ð¹.

RиÑÑм

RиÑÑм

- Ð Ð Ð Ð ñ ñ ñ ñ ñ ñ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ ÑÑ Ñ воÐ'ой в ÑооÑноÑÐμнии 1: 1, инР° ÑÐμ могÑÑ Ð¾Ð ± ÑÐ ° Ð · овÑвР° ÑÑÑÑ Ð¼Ð¸ÐºÑоÑÑÐμÑÐ¸Ð½Ñ Ð½Ð ° ·Â повÐμÑÑноÑÑи иРÐ'ÐμÐ »Ð ¸¹¹ ,ðððñññ²²²²ððððð¾²²ðññðð¾½¾ððððð¼ðð½ððððððððððñººººº¸¸¸¸¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹ð¹¹¹¸

Ðидкое ÑÑекло

Ðидкое ÑÑекло

Ðомимо вÑÑÐμпÐμÑÐμÑиÑÐ »ÐμннÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑивнÑÑ ÑпоÑоР± ов, оÑоР± оÐμ компл ÐμкÑноÐμ вР»Ð¸ÑниÐμ нР°  ÑвойÑР²ойÑÐÑÐÑÐÑÐ ° Ð𸸽½ÐñÐñвоР°Ð °ÐºÐ²Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Wskazówki:

- Ð Ð Ð ° Ðññ¸ðРРРРРРРРРРРРРРРРРРРРРРРРРРРРо РРРРРо

- zad;

- Ð ²Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð n

- r

аÑекÑнаÑ

аÑекÑнаÑ

Zastosowane komponenty

Skład zwykłego rozwiązania obejmuje wypełniacze, różne spoiwa i wodę. W zależności od użytych składników rozróżnia się wapno, cement, glinę i kombinowane mieszanki wapienno-gliniaste, wapienno-cementowe. Przyjrzyjmy się bliżej każdemu z użytych komponentów.

- Najczęstszym wypełniaczem zawartym w składzie tynku jest piasek. On z kolei to rzeka, kwarc, wąwóz, góra i morze. Najwyższej jakości z nich to rzeczny piasek kwarcowy. W mieszankach tynków zwykle stosuje się piasek o średniej wielkości ziarnach.Rzadko używany materiał gruboziarnisty. Wypełniacze muszą być czyste, bez ziemi i brudu. Sposób badania przesiewowego zależy od rodzaju pracy. Tak więc przy niewielkim nakładzie pracy zwykle stosuje się sito komórkowe, w innych przypadkach sito pochyłe.

- Jednym ze składników roztworu tynku jest wapno. Dziś wyróżnia się wapno szare, białe, gaszone, karbidowe, mielone, palone. Każdy z nich wyróżnia się wytrzymałością, słabą wodoodpornością i słabą odpornością na wilgoć.

- Wypełniacz, taki jak cement, jest znacznie silniejszy niż wapno. Jego całkowite utwardzenie trwa do czterech tygodni. Ponadto jest odporny na wilgoć i różne zjawiska atmosferyczne. Zaprawa cementowa może wytrzymać duże przeciążenia.

- Gips ma niską wytrzymałość, szybko twardnieje, nie toleruje wilgoci i ma słabą odporność na środowisko zewnętrzne. Gipsu nie należy mieszać z cementem. Zwykle ten wypełniacz jest używany do drobnych prac tynkarskich. Czasami dodaje się go do limonki w celu szybkiego zestalenia.

- Innym popularnym wypełniaczem gipsowym jest glina, która po zmieszaniu z wodą tworzy lepkie ciasto. W swojej surowej postaci jest bardzo plastyczny, dzięki czemu może przybrać dowolny kształt, który utrzymuje się nawet po wyschnięciu. Po wypaleniu glina staje się bardzo mocna.

Zaprawa gliniana do układania pieców proporcje, materiały i sposób przygotowania

Jaki materiał jest protoplastą mieszanek cementowych i betonowych? Każdy piecyk zna odpowiedź - glina. Do tej pory jest niezbędnym materiałem do murowania. Stosowanie zaprawy glinianej przy układaniu cegieł i kominków wynika z kilku czynników:

- Glina szamotowa nabiera właściwości cegły podczas naturalnego wypalania w piecu. Daje to wysokie współczynniki łączenia wszystkich projektów.

- Wysoka stabilność termiczna. Po poddaniu działaniu ognia glina zamienia się w kamień ceramiczny. Jest w stanie wytrzymać duże obciążenia termiczne bez znacznych uszkodzeń.

Jednak aby to osiągnąć, przygotowując rozwiązanie, konieczne jest przestrzeganie szeregu zasad i zaleceń.

Rodzaje gliny

Najpierw musisz zdecydować o sposobie pozyskiwania gliny. Dla mieszkańców sektora prywatnego możesz to zrobić sam. Głębokość występowania warstw gliny jest niewielka, do 1 m. Należy jednak wziąć pod uwagę jej skład - nie każda konsystencja nadaje się do rozwiązania.

Oprócz tej metody można kupić wstępnie paczkowaną glinę szamotową przygotowaną już w fabryce.

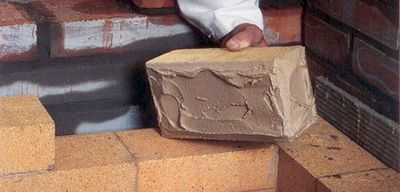

Głównym wskaźnikiem glinki jest zawartość tłuszczu. Do układania pieców (na przykład rosyjskiego pieca) konieczne jest użycie gliny o średniej zawartości tłuszczu. Jeśli ten wskaźnik zostanie przekroczony, to podczas wypalania pojawią się niejednorodności i zaburzona zostanie struktura warstw. Tłusta zaprawa gliniana jest wygodna do murowania - ma dobrą przyczepność i ściśle przylega do powierzchni cegły. Jednak jego stosowanie nadal nie jest zalecane.

Trening

Tak zwana „chuda” glina ma gęstą strukturę i konieczne jest podjęcie pewnego wysiłku fizycznego, aby uzyskać jednorodny mur wysokiej jakości.

Zawartość tłuszczu można zrównoważyć zawartością piasku. Aby określić proporcję, możesz przeprowadzić mały eksperyment:

- Niewielką ilość glinki podzielić na 5 części. Jeden z nich nie miesza się z piaskiem, a pozostałe to odpowiednio 1/4, 1/2, 1 i 1,5 części.

- Ugniataj każdy z nich osobno do stanu plastycznego, utwórz płaskie zaokrąglone wykroje.

- Po ostatecznym wysuszeniu można określić jakość roztworu. Jeśli jest za dużo piasku, obrabiany przedmiot się rozpadnie. Jeśli to nie wystarczy, powierzchnia zostanie pokryta pęknięciami. Optymalnie jest, jeśli skład przedmiotu obrabianego pozostaje jednorodny i nie pokrywa się pęknięciami.

Następnie konieczne jest przeprowadzenie procesu oczyszczania gliny z obcych zanieczyszczeń. Aby to zrobić, użyj sita o rozmiarze oczek 3 * 3 mm. Oprócz tej metody możesz umyć glinkę.Aby to zrobić, pojemnik jest instalowany pod kątem 4-8 stopni. Brudna glina jest ładowana do górnej części, a woda do dolnej. Za pomocą małej łopatki glinę przemywa się wodą, aż w dolnej części uzyska się jednorodny roztwór. Powstały roztwór wlewa się do osobnego pojemnika.

Po uzyskaniu wymaganej ilości materiału możesz rozpocząć produkcję roztworu.

Przygotowanie roztworu

Przed rozpoczęciem pracy glinę należy namoczyć. Aby to zrobić, niewielką warstwę gliny wlewa się do dużego pojemnika, który jest wypełniony wodą powyżej poziomu roztworu. Następnie nakładana jest kolejna warstwa i procedura jest powtarzana. Po dniu roztwór miesza się do uzyskania jednorodnej masy.

Istnieje kilka formuł roztworów, w których oprócz gliny stosuje się piasek, cement, wapno, a nawet azbest.

W przypadku standardowego piekarnika można zastosować następujące kompozycje:

- Piasek - 2 części gliny - 1 azbest - 0,1 wapna - 1.

- Piasek - 2 części gliny - 1 azbest - 0,1 cement - 1.

Wskazówki dotyczące przygotowania roztworu

- Dla wygody mieszania gliny możesz zrobić promenadę z małymi bokami. Glina nie powinna mieć kontaktu z ziemią.

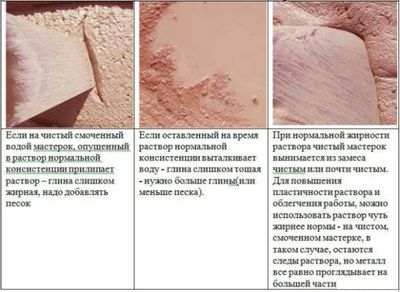

- Zwykły roztwór zsuwa się z łopaty jednolitą warstwą, nie pozostawiając śladów.

- Do przygotowania zaprawy wykończeniowej można użyć gipsu, nada on pożądany kolor i sztywność.

Wykończeniowy

Idealne wykończenie w dużej mierze zależy od towarzyszących kryteriów, gdzie jednym z pierwszych miejsc jest przygotowanie powierzchni i etapowe wykonanie prac. Pierwszym i głównym etapem jest przygotowanie powierzchni roboczej, jej oczyszczenie ze starego wykończenia.

Czyszczenie ścian

Jeśli podłoże jest sypkie, należy nałożyć na niego co najmniej dwie warstwy podkładu.

Elementarz

Powierzchnie betonowe lub ceglane należy zagruntować tylko raz. Roztwór jest następnie mieszany wiertarką wolnoobrotową w celu uzyskania jednorodnej masy.

Przygotowanie mieszanki

Wskazane jest wykonanie tylko dwóch mieszanek. Tynk nakłada się na dwa sposoby:

maszyna;

sposób maszynowy

ręcznie, ale masywne dziury są wstępnie uszczelnione.

Sposób ręczny

W tym celu stosuje się roztwór o większej gęstości i lepkości i konieczne jest jedynie wstępne wysuszenie przed nałożeniem głównej kuli.

Materiał opisany w artykule nakłada się szpachelką lub linijką, przy czym ważna jest praca w dopuszczalnym zakresie temperatur, który producent wskazuje na opakowaniu

Specyfikacje

Skład takiego rozwiązania koniecznie obejmuje cement, piasek, wapno gaszone i wodę.

Warto zwrócić uwagę na to, że konieczne jest dodanie wapna gaszonego. W przeciwnym razie reakcja hartowania rozpocznie się w samym roztworze po dodaniu wody, a pęcherzyki powstałe już w roztworze doprowadzą do pękania tynkowanej powierzchni

Ten proces tworzenia pęcherzy spowoduje słabą jakość zaprawy i kruchość po jej wyschnięciu.

Mieszanki budowlane, ich skład i właściwości są regulowane przez różne GOST. Jest to niezbędne do standaryzacji i regulacji norm w budownictwie. GOST 28013-98 to główny regulacyjny akt prawny, który reguluje wymagania techniczne dotyczące zapraw i materiałów tworzących kompozycję.

Norma ta zawiera również charakterystykę wskaźników jakościowych, zasady akceptacji oraz warunki transportu gotowych rozwiązań. Zawiera cechy jakościowe i ilościowe zapraw murarskich, materiałów do tynkowania i do prac wykończeniowych, stosowanych w różnych warunkach eksploatacyjnych.

Skład i receptura tynku glinianego

Istnieje wiele kompozycji tynków glinianych, ale nie ma uniwersalnej receptury, jakość kompozycji zależy od składników. A głównym z nich jest glina do tynkowania ścian, dzieli się na 2 typy: lekki i tłusty, ten ostatni jest najbardziej odpowiedni.

Aby sprawdzić jakość, należy zwinąć z gliny kulkę o małej średnicy, położyć ją na płaskiej powierzchni i spłaszczyć.Jeśli krawędzie pozostaną nienaruszone, materiał nadaje się do tynku, zaczęły się pęknięcia - kompozycja jest mało przydatna. Kolejnym testem jest zwinięcie wici o długości 200-300 mm, przekroju 10-20 mm i ostrożne jej wygięcie, krawędzie materiału wysokiej jakości nie pękają.

Sposoby sprawdzenia jakości materiału

Tabela przepisów, proporcje w częściach:

| Glina | Gips | Piasek | Cement | trociny, włókno | Limonka | Azbest |

| 3 | 1 | 1 | 2 | 1/5 | ||

| 4 | 2 | 1 | 1 | 1/25 | ||

| 1 | 2 | 1 | 1/10 | |||

| 1 | 3 | |||||

| 1 | 3 | 0,5-1 |

Jak uniknąć pęknięć podczas tynkowania zaprawą glinianą?

Powierzchnie dobrze zwilżyć przed pracą. Główną zasadą jest wybór dobrej jakości gliny, prawidłowe przygotowanie roztworu. Powierzchnie wzmocnić gontem (cienkie listewki wypchane ukośnie na krzyż), w przypadku cienkich warstw - juta lub lniany jut. Lepiej jest nakładać tynki gliniane w 2 warstwach: pierwsza jest gruba - gliniasto-piaskowo-słomkowa, druga - wykończeniowa, gliniasto-cementowo-piaskowo-wapienna, aby uzyskać gładką powierzchnię.

Gonty spełniają dwie funkcje - skrzyni do izolacji i siatki wzmacniającej do wykończenia.

Tynkowanie drewnianego domu gliną - tajemnice mistrzów

Wewnątrz domu glina zaczyna się od starannego uszczelnienia połączeń za pomocą kabla, co stworzy dodatkową warstwę termoizolacyjną i pomoże zmniejszyć zużycie mieszanki. Drewniane ściany należy potraktować środkiem antyseptycznym, a następnie hydroizolacją - na ścianach nakłada się ruberoid, spoiny zachodzą na 100 mm. Następnie wykonuje się skrzynię, a tynk drewnianego domu nakłada się gliną.

W przypadku domów drewnianych nie zaleca się stosowania metalowej siatki wzmacniającej. Drewno i glina to materiały mikrofobowe, a wilgoć powoduje korozję metalu i uszkodzenie wykończenia.

Jest to przyjazny dla środowiska, praktyczny i niedrogi sposób wykończenia, ale pomimo oczywistych zalet i wad tynkowania glinianego domu z bali, są też: drzewo pracuje pod wpływem delt temperatury i wilgotności, a drobne pęknięcia są nieuniknione na powierzchni w czasie. Ale można je również zamienić w cnoty, zmieniając je w modne spękania.

Faktura wykończenia z mieszanką z dodatkiem trocin

Projekt

Glina jest materiałem niemal uniwersalnym, dzięki dodatkom i kolorowi można uzyskać różne odcienie materiału: biel, terakota, szarość, beż itp. Ponadto zaprawę można nakładać różnymi technikami. Najważniejsze jest tutaj pokazanie swojej wyobraźni, a w efekcie uzyskasz nie tylko trwałe, ale i piękne wykończenie.

Wybór składników roztworu glinki

Zaprawa do układania pieców składa się tylko z trzech składników:

woda. Głównym wymaganiem jest brak jakichkolwiek obcych wtrąceń, które mogą niekorzystnie wpłynąć na wytrzymałość i trwałość przyszłej kompozycji wiążącej. W żadnym wypadku nie należy używać stojącej wody z najbliższego zbiornika, która jest całkowicie nieodpowiednia do układania pieców;

piasek. Nie powinien zawierać ziaren gruzu ani kamienia. Najlepiej wybrać jednorodny piasek, przesiewając go przez sito o średnicy otworu nie większej niż półtora milimetra;

glina. Główny składnik, dzięki któremu zaprawa do układania pieców uzyskuje właściwości ściągające

Dlatego bardzo ważne jest, aby wybrać go prawidłowo, aby wykluczyć naruszenie szczelności konstrukcji. W tym celu zaleca się przeprowadzenie kilku eksperymentów.

Na przykład przygotuj kilka opcji roztworów z różnymi ilościami gliny i piasku, zrób z nich ciastka i pozostaw je na 12 dni w dobrze ogrzanym pomieszczeniu. Na koniec eksperymentu wybierane są tylko te próbki, na których nie tworzą się pęknięcia pod wpływem ciepła.

Mieszanka gliny z piaskiem lub szamotem nadaje się tylko na niektóre elementy pieców ceglanych - palenisko i akumulację ciepła, a także na komin i fundament. Rzecz w tym, że takie rozwiązanie jest bardzo odporne na działanie temperatury, radzi sobie nawet z bardzo silnym nagrzewaniem, ale jednocześnie nie wytrzymuje dużych obciążeń mechanicznych.Ponadto nie jest w stanie wytrzymać długotrwałego narażenia na wilgoć kondensatu, przez co stopniowo pęka i zapada się.

Jeśli chcesz ułożyć fundament lub komin pieca, lepiej użyć innych materiałów wiążących. W ich zdolności w zdecydowanej większości przypadków stosuje się cement lub wapno palone zmieszane z piaskiem, które mają wystarczającą wytrzymałość i odporność na wilgoć. Zaleca się pozostawienie gliny na najbardziej „gorące miejsca” przyszłego pieca - to tam może zapewnić maksymalną szczelność i bezawaryjną pracę całej konstrukcji przez długi czas.

Jak przygotować rozwiązanie

- w specjalnie przygotowanym pojemniku należy wlać glinę i zalać ją niewielką ilością wody. Aby był dobrze nasączony, pojemnik pozostawia się na 12-48 godzin w suchym i czystym miejscu, od czasu do czasu mieszając powstałą kompozycję;

- następnie można dodać piasek i dokładnie wymieszać roztwór, aż do uzyskania pożądanej konsystencji;

- jeśli zamierzasz dodać sól lub cement, dodaj je jednocześnie z piaskiem, aby uzyskać jednolitą masę.

Aby upewnić się, że zaprawa do układania cegieł jest wystarczająco plastyczna, możesz postępować w następujący sposób:

- z gotowej mieszanki wykonujemy wici o długości 20 i grubości 1,5 centymetra;

- łączymy go w pierścień za pomocą drewnianego półwyrobu o grubości 5 cm;

- obserwujemy wici – jeśli na jej powierzchni nie ma pęknięć, należy dodać piasek, w przeciwnym razie glinę. Jeśli kompozycja jest równomiernie rozciągnięta, a na zagięciu pojawi się tylko kilka małych pęknięć, możesz zacząć robić mur.

Odpowiednio przygotowana zaprawa gliniana do pieców pozwala zapewnić maksymalną wytrzymałość muru, a także zapobiec naruszeniu jego szczelności i przedostaniu się tlenku węgla do pomieszczenia

Dlatego bardzo ważne jest, aby wybierać składniki wysokiej jakości i obserwować proporcje ich mieszania ze sobą. Aby osiągnąć doskonałe wyniki, skorzystaj z naszej instrukcji wideo, która szczegółowo opowie Ci o wszystkich zawiłościach przygotowania mieszanki.

Praca przygotowawcza

Do przeprowadzenia tego etapu potrzebne będą następujące narzędzia i materiały:

- Perforator oraz zestaw dłut do usuwania starej powłoki

- Skrobaki, szczotki metalowe i szpatułki do czyszczenia powierzchni.

- Rozcieńczalnik i szmaty do usuwania farby.

- Młotek do stukania w powierzchnię.

- Szlifierka i zestaw kółek.

- Podkład i pędzel lub wałek do jego aplikacji.

- Pojemnik, wiertarka z dyszą lub specjalny mieszalnik budowlany do robienia zaprawy.

Przygotowanie powierzchni przed tynkowaniem

Pierwszym krokiem jest usunięcie starych powłok. Tynk jest rozbijany, a podłoże szlifowane, farba usuwana rozpuszczalnikiem lub mechanicznie. Tapeta jest nasączona i oczyszczona. Następnie przeprowadzana jest dokładna kontrola ściany, podczas której uderza się ją młotkiem. Wszelkie drobne fragmenty należy usunąć, a pęknięcia w ścianie uszczelnić pianką montażową. Powierzchnia jest ponownie poddawana szlifowaniu, po czym usuwany jest z niej kurz.

Następnie powierzchnia jest pokryta podkładem. Lepiej zrobić to 2 razy w odstępie 4 godzin. Jeśli wymagane jest zbrojenie powierzchni, należy zainstalować siatkę zbrojeniową. Produkt jest montowany na zwykłych wkrętach samogwintujących na obwodzie i pośrodku. W przypadku prac wewnętrznych ta procedura często nie jest wymagana.

Instalacja sygnalizatorów malarskich

Produkty te to pionowo skierowane profile metalowe, które są niezbędne do układania tynku na poziomie. Instrukcje Instalacji:

- Montaż rozpoczynamy od przeciwległych końców ściany. Wycofują się z narożnika o 30 cm, po czym za pomocą poziomu narysuj pionową linię od podłogi do sufitu.

- Kilka porcji roztworu jest nakładanych wzdłuż tej linii, do której przymocowany jest pierwszy sygnalizator. Gotowa konstrukcja jest sprawdzana według poziomu.

- Te same operacje wykonuje się na przeciwległym końcu powierzchni.

- W górnej i dolnej części zainstalowanych lamp ostrzegawczych są one przykręcane wzdłuż śruby samogwintującej, za pomocą której ciągnięte są dwa nylonowe nici. Odstęp między nitką a latarnią nie powinien przekraczać jednego mm.

- Pod nitkami w odległości 1,5 metra wzdłuż całej ściany zamontowane są latarnie.

- Na koniec wszystkie produkty są poziomowane zgodnie z poziomem nici, dociskając je do wymaganej głębokości.

Z czego wykonane są plastry?

Głównymi elementami każdej partii są: wypełniacze, spoiwa i płyn.

Zastanówmy się, jakie one są.

Ta metoda jest bardzo odpowiednia w suchych i ciepłych miejscach, gdzie ryzyko trzęsień ziemi jest bardzo małe. Treść nawiązuje do publikacji „Technologia i materiały budowlane do rozwoju”

Uwaga! Ten artykuł jest objęty prawami autorskimi. Ziemia jest materiałem budowlanym, który przeważa w krajach o największych potrzebach mieszkaniowych i mniejszych zasobach, tak jak w większości krajów Afryki, Bliskiego Wschodu i Ameryki Łacińskiej

W Chinach i Indiach jest ponad 50 milionów działek, obecnie jedna trzecia lub połowa światowej populacji mieszka na działkach.

Podsadzkarz

Oczyszczony piasek kwarcowy rzeczny można pakować w pojemniki i dostarczać do użytkowników końcowych

Najpopularniejszym jest kwarcowy piasek rzeczny. Preferowana jest frakcja średnia, ponieważ duże cząstki są ciężkie w pracy i słabo przylegają do elementów składowych tynku, natomiast małe są bardziej odpowiednie do wykańczania wykończeń cienkowarstwowych.

Na obszarach takich jak Europa ziemia jest rzadko używana, chociaż niektórzy architekt, jak Martin Rauch, twierdzą, że ziemia jest jego głównym materiałem budowlanym. Ogólnie rzecz biorąc, ziemia jest częścią codziennego krajobrazu na wielu obszarach wiejskich, na których nadal zachowane są zasoby mieszkaniowe i grunty.

Charakterystyka odpowiedniej Ziemi

Materiał nie jest drogi, jednak niezbędna jest metodologia i koordynacja w trakcie budowy. Znaczna część gruntu wymaga przemieszczenia i wskazane jest, aby w celu wykonania bloków popracować nad łatwą esplanadą odwadniającą. Pożądane cechy to: przepuszczalność, stabilność, ciągliwość i kohezja, zwartość, trwałość i ścieralność.

Przed użyciem należy go przesiać przez siatkę 3*4 mm, aby usunąć gruz, kamienie i zanieczyszczenia ziemi. Możesz użyć pochylonego sita, rzucając na nie piasek łopatą. Tylko czysty składnik pozwoli na uzyskanie jednorodnej masy i nie zniszczy powłoki podczas nakładania.

Segregatory

Pełnią funkcję łączenia składników w jednorodną masę. Po dodaniu któregokolwiek z tych pierwiastków: cementu, gipsu budowlanego (alabaster), wapna lub gliny, kompozycja tynku staje się lepka, łatwa i niezawodna do układania na podłożu.

Główne testy, które należy określić, będą następujące. Wytrzymałość na ściskanie Niska absorpcja wilgoci Niski skurcz i rozszerzalność Wysoka odporność na ścieranie Dostępność Dostępność. Pomiędzy krainami możemy wyróżnić. Bentonit lub szerokie grunty nie są odpowiednie ze względu na cofanie się i rozszerzanie, które mogą wystąpić ze względu na ilość obecnych glin. Można je stabilizować za pomocą wapna, cementu portlandzkiego lub materiału pucolanowego jako stabilizatorów. Wapno jest najczęściej stosowanym stabilizatorem w glebach gliniastych. Cement wytwarza bloki o dużej wytrzymałości. Idealny jest blok lub ściana o odpowiednim wyglądzie i dużej odporności na ściskanie, ale można zastosować nawet bloki o brzydkim wyglądzie.

- Granitowa ziemia doskonale nadaje się do robót ziemnych.

- Grunty bazaltowe będą nieco trudniejsze niż porównawczy.

- Ziemia potrzebuje dodatku gliny, cementu lub wapna.

- Pękanie gleby po deszczu może wskazywać, że jest to gleba ekstensywna.

Najbardziej odpowiednie dawki dla gleby to.

Określanie jakości gliny

Głównym wskaźnikiem jest zawartość tłuszczu. Rozróżnij glinę tłustą i chuda. Pierwszy po wysuszeniu znacznie zmniejsza objętość i pęka, a drugi kruszy się.

Glina jest tłusta i chuda

Od razu zauważamy, że nie ma ściśle określonej proporcji piasku i gliny, aby uzyskać dobre rozwiązanie. Proporcje ustala się doświadczalnie, dobierając w zależności od zawartości tłuszczu w rasie.

Zawartość tłuszczu w skałach ilastych można określić w następujący sposób. Zwiń gliniane kable o grubości 10–15 mm i długości 15–20 cm, owiń je wokół drewnianej formy o średnicy 50 mm. Jeśli glina jest tłusta, opaska uciskowa rozciąga się stopniowo, bez pojawiania się pęknięć. Normal zapewnia płynne rozciąganie i zrywanie opaski uciskowej, osiągając grubość 15-20% pierwotnej średnicy.

Projektowanie i rozpuszczanie wapieni

Wytrącanie wapienia jest uwarunkowane reakcją przejścia wodorowęglanu wapnia, który istnieje tylko w roztworze, węglanu, który istnieje tylko w stanie stałym; wytrącanie lub rozpuszczanie kalcytu nie występuje w postaci wytrącania, np. Halite NaCl w wyniku zmiany stężenia, ale w reakcji chemicznej

| Ca(HCO3)2 | CaCO3 ↓ + | H2O+ | CO2 |

| wodorowęglan wapnia | kalcyt | woda | dwutlenek węgla |

Przebieg reakcji determinowany jest stopniem rozpuszczalności dwutlenku węgla w wodzie, a waga porusza się w jednym lub drugim kierunku w zależności od ciśnienia lub temperatury.

Wraz ze wzrostem temperatury otoczenia zmniejsza się rozpuszczalność dwutlenku węgla w wodzie, a co za tym idzie kalcytu: w przypadku plaży osadzają się granulki ciepłych mórz i kalcyt, tworząc warstwy i rafy koralowe. Na zimnych morzach bańki morskie powinny przykrywać muszle kalcytu osłoną zderzaka i chronić je przed rozkładem.

Po podgrzaniu w czajniku tworzy się kamień kalcytowy, który znajduje się na wrzecionie.

To ciekawe: Wybór cementu do betonu - czytamy wszystkie niuanse

Przygotowanie zaprawy tynkarskiej

Po przestudiowaniu podłoża, na którym zostanie zastosowana mieszanka budowlana, oraz miejsca zastosowania (wewnątrz domu lub na zewnątrz), określamy skład tynkowania ścian.

cementowo-piaskowy

Najpopularniejszy. Nadaje się do stosowania wewnątrz i na zewnątrz na dowolnej powierzchni (pustak gazowy, cegła, beton, płyta gipsowo-kartonowa). Mieszanka powstaje z cementu i piasku w proporcji 1:3. Kolejność wyrabiania jest następująca:

Przedstawiono etapy prac nad przygotowaniem tynku cementowego: zasypujemy na sucho, mieszamy je razem i po dodaniu wody ostrożnie formujemy mieszankę do uzyskania gotowej

- weź szeroki pojemnik i wlej do niego piasek i cement;

- najpierw wymieszaj suche składniki;

- stopniowo dodawaj wodę i mieszaj, aż uzyskasz gęstą jednorodną masę o pożądanej konsystencji.

Otrzymane rozwiązanie może mieć trzy typy:

-

tłuszczowy

(nadmiar spoiwa). Dzięki tej kompozycji tynk „pęknie”; -

normalna.

Ma optymalny stosunek składników; -

chudy

(mały piasek). Z takiego materiału powłoka staje się krucha i krótkotrwała.

Możesz to sprawdzić u mistrza. Przy zwiększonej zawartości tłuszczu mieszanka mocno przykleja się do narzędzia, całkowicie spływa - chuda, przykrywa cienką skórką - czego potrzebujesz.

Takie rozwiązanie twardnieje w ciągu godziny, więc lepiej przygotować go w małych ilościach i powtórzyć wyrabianie po treningu.

«Aby wydłużyć czas wiązania, do roztworu można dodać zwykły detergent do naczyń.

».

Moździerz

To rozwiązanie ma dobrą lepkość i plastyczność, odpowiednie dla każdego podłoża, nawet drewna. Ale ma jedną wadę. To wykończenie nie jest trwałe i nie służy do prac na zewnątrz (pochłania wilgoć)

Składa się z jednej części zaprawy wapiennej i 3 części piasku. Podczas pracy z wapnem należy go ugasić, jak wspomniano powyżej, a w mieszaninie stosuje się już schłodzony składnik. Do zaprawy wapiennej dodaje się małymi porcjami piasek i dokładnie miesza. Dodawanie wypełniacza trwa aż do uzyskania roztworu soli o pożądanej zawartości tłuszczu.

„Używając tego rodzaju wykończenia pamiętaj, że twardnieje powoli”

Skład cementowo-wapienny

Cement doda wytrzymałości zaprawie wapiennej. Taka powłoka jest już używana do tynkowania ścian na zewnątrz.

Stosunek receptury: 3-5 części mieszanki piasku i 1 część zaprawy wapiennej dodaje się do 1 części suchego cementu.

Taki tynk cementowo-wapienny nabiera swojej wytrzymałości dopiero po dwóch do trzech dniach.

Mieszanka wapienno-gipsowa

Dodatek gipsu budowlanego przyspieszy czas wiązania kompozycji wapiennej. Ulepszony tynk nadaje się do wykończenia wewnątrz domu. Jest plastyczny, ma dobrą lepkość, umożliwia wykonywanie prac cienką warstwą wykończeniową.

Gotowy tynk wapienno-gipsowy do aplikacji

Aby przygotować, bierzemy czyste wiadro konstrukcyjne, wlewamy wodę, powoli, stale mieszając, wprowadzamy do niego kompozycję gipsową cienkim strumieniem, zagniatamy wszystko, aż sucha masa całkowicie się rozpuści, a płyn zgęstnieje do kremowej masy. Dodaj pastę z limonki. Proporcjonalnie: na 1 udział suchej masy gipsowej, 3 udziały gotowej pasty wapiennej. Powinieneś uzyskać jednorodną gęstą konsystencję.

Konieczne jest szybkie skonsumowanie takiego roztworu, ponieważ czas wiązania wynosi do 5 minut i całkowicie twardnieje w pół godziny.

Przy dodawaniu rozcieńczonego kleju do drewna (2/5) wydłuża się czas jego aplikacji. Na 10 litrów gotowej mieszanki 50-70 gr. klej.

tynki gliniane

Zaprawę z czystej gliny przygotowuje się w takim samym stosunku jak zaprawę wapienną, z piasku i gliny. Ale sama w sobie nie jest trwałą powłoką i dlatego wprowadza się do niej dodatki.

„Przed użyciem suchą glinkę należy nasączyć wodą do gęstej masy. Otrzymujemy wyjście - ciasto gliniane.

Po dodaniu gipsu (0,25) do jednego składnika ciasta glinianego i trzech do pięciu części piasku wyjdzie tynk gipsowo-gliniany.

Jedna część ciasta glinianego, 0,2 części cementu i trzy do pięciu części piasku to cement i glina.

Jedna część gliny, 0,3-0,5 ciasta wapiennego i trzy do pięciu części piasku to glina wapienna.

Najpierw miesza się spoiwa, a następnie porcjami dodaje się wypełniacz. Gotowość zależy od stopnia zawartości tłuszczu.

Przed tynkowaniem pieca zaprawą glinianą ustawiamy poziom lamp ostrzegawczych, aby wyrównać powierzchnię

Jak widać, samodzielne przygotowanie rozwiązania do tynkowania ścian nie jest trudne. Proste i niedrogie składniki można znaleźć w każdym sklepie. Pozwoli to zaoszczędzić do 30% kosztów tynkowania poprzez wymianę gotowych mieszanek budowlanych.

sprawy krajowe

Wielokrotnie poprawia jakość roztworu i uodparnia go na znaczne obciążenia mechaniczne, wnikanie wilgoci, działanie atmosferyczne. Stopień wytrzymałości materiału zależy od marki cementu M50, M100, M200, M300 itp. Liczba oznacza maksymalne dopuszczalne obciążenie ściskające w kg / cm2. Całkowity czas schnięcia 3-4 tygodnie.

Wapno. Minerał pochodzenia naturalnego zwiększa ściągające właściwości mieszanki. Nadaje mu plastyczność, odporność na wilgoć, lepkość.

Wysoki stopień plastyczności umożliwia wykańczanie zakrzywionych powierzchni o dowolnej złożoności bez pojawiania się małych pęknięć po całkowitym wyschnięciu.

Gips wapienny.

Główną zaletą zaprawy jest szybkie wiązanie i twardnienie. Stosowany do drobnych prac wykończeniowych, jest podatny na wilgoć, ma niski stopień wytrzymałości.

Ważny! Gipsu nie można dodawać do kompozycji cementowo-wapiennych w celu skrócenia czasu schnięcia ze względu na jego niekompatybilność z cementem

Gaszenie

Aby wykonać masę wiążącą do muru lub tynku, należy użyć wapna gaszonego i piasku. Niezbędne jest odpowiednie tłumienie. W przeciwnym razie nie można przygotować rozwiązania wysokiej jakości. Do tej procedury używa się specjalnego pojemnika, do którego woda jest stopniowo, małymi porcjami, wlewana na wapno. Jeśli wapno zostanie nieprawidłowo zgaszone, wpłynie to niekorzystnie na jastrych.

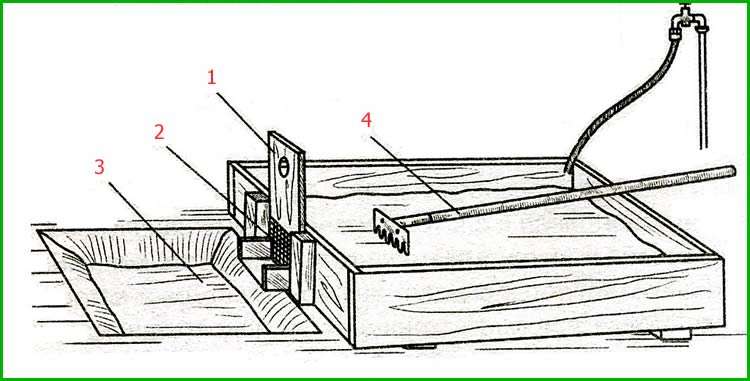

Czas potrzebny na wygaszenie jest często wskazany bezpośrednio na opakowaniu. Wapno gasi się od 7 minut do pół godziny (czas do wygaszenia reakcji termicznej). Pełne wyginięcie - 24-36 godzin. Do tej procedury potrzebujesz respiratora, rękawiczek i obcisłej odzieży: wapno palone jest substancją żrącą. Do gaszenia robią specjalne urządzenie, wygląda to tak:

Kreatywne pudełko: 1 - zawór, 2 - sitko, 3 - kreatywny dół, 4 - grabie

Po lewej stronie na rysunku znajduje się kran z wodą. Ale w rzemieślniczych warunkach używa się tylko pudełka lub metalowego pojemnika, zanurzonego w otworze o głębokości około 1 metra. Przepływ pracy jest prosty:

- Wlej materiał budowlany do pojemnika.

- Wlać zimną wodę w proporcji 1 litr na 1 kg (2 litry na 1 kg do wybielania ścian i sufitów).

- Mieszaj powstałą mieszaninę za każdym razem, gdy para jest redukowana.

W pewnym momencie reakcja chemiczna całkowicie się zatrzyma. Następnie wapno przechodzi przez sito (patrz schemat powyżej). Teraz jest przechowywany przez co najmniej 2 tygodnie w przypadku murowania i 30 dni lub dłużej w przypadku tynku.

Na zdjęciu: reakcja chemiczna podczas gaszenia wapna. Proces odbywa się na daczy.