Przygotowanie i malowanie powierzchni rur

Przed użyciem emalii do blachy ocynkowanej dodaje się do niej utwardzacz i dokładnie miesza.

Powierzchnia musi być przygotowana przed malowaniem. Z rur należy usunąć tłuszcz, który może się na nich osadzać, zwłaszcza w kuchni.

Do usuwania tłuszczu stosuje się rozpuszczalniki organiczne, specjalne detergenty rozpuszczalne w wodzie lub przeznaczoną do tego celu emulsję. W szczególności do odtłuszczania można użyć „Chistomet-C”.

Przed malowaniem rur zimnej wody może wystąpić problem z tworzeniem się kondensatu na ich powierzchni.

Dzieje się tak, gdy ich temperatura jest niższa od temperatury otaczającego powietrza, czyli gdy porusza się po nich woda i są stale schładzane. Przyczyna musi zostać usunięta. Gdzieś musi być przeciek, być może w jednym z kranów lub w muszli klozetowej.

Z farbą, taką jak tsikrol, możesz pracować w temperaturze pokojowej. Zużycie farby wynosi 0,3 kg/m2.

Łatwo obliczyć, że na calową rurę o długości 10 m, której powierzchnia wyniesie około 1 m2, wymagane będzie 300 g farby. Aby zapewnić dobre barwienie, cyklol rozcieńcza się octanem butylu lub rozpuszczalnikiem P646. Jeżeli temperatura w pomieszczeniu nie jest niższa niż 20°C, to farba wyschnie po 12 godzinach, maksymalnie po 18 godzinach.

Przygotowanie powierzchni dla emalii ze stali nierdzewnej jest takie samo jak dla cyklolu.

Miejsca spawania należy wstępnie zagruntować podkładem fosforowym. Malowane w 2-3 warstwach. Czas schnięcia warstwy wynosi 30 minut.

Całkowity czas schnięcia nie będzie dłuższy niż 2 h. Przy grubości jednej warstwy 25-30 mikronów zużycie szkliwa na 1 warstwę wynosi 180 g/m2. Rozcieńczyć emalię rozpuszczalnikami organicznymi R-4, R-4A lub rozpuszczalnikiem.

Przygotowanie powierzchni dla srebra jest takie samo jak dla cyklolu, ale zaleca się zagruntowanie powierzchni podkładem fosforowym przed malowaniem i nałożenie farby w dwóch warstwach. Drugą warstwę nakłada się po całkowitym wyschnięciu warstwy poprzedniej, która w temperaturze otoczenia 20 ° C wytrzyma nie dłużej niż 3 godziny.

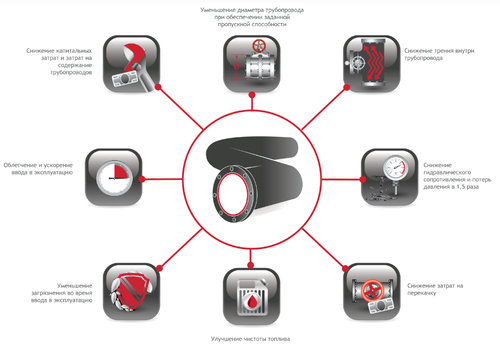

Aby wydłużyć żywotność systemów VGP, należy je pomalować.

Jest to szczególnie przydatne dla tych, których wewnętrzna powierzchnia ma taką samą powłokę. Jeśli wewnętrzna powierzchnia nie jest powlekana, zewnętrzna powłoka nie zwiększy żywotności, ponieważ systemy VGP będą rdzewieć od wewnątrz. W wodzie jest wystarczająco dużo tlenu.

Udostępnij ten pomocny artykuł:

Więcej wskazówek

Aby akumulatory grzewcze służyły Ci przez wiele lat, musisz o nie dbać. Aby zapewnić maksymalne rozpraszanie ciepła, grzejniki powinny być utrzymywane w czystości. Zwykłe wytarcie kurzu z powierzchni rurociągów i grzejników pozwoli zachować je przez wiele lat. Baterie znajdujące się w kuchni należy okresowo wycierać specjalnymi detergentami, które usuną tłuszcz z powierzchni. W okresie nienagrzewania zaleca się co najmniej jednokrotne przepłukanie akumulatorów wodą, co usunie kurz i brud z trudno dostępnych miejsc.

Po zakończeniu sezonu grzewczego grzejniki i rury grzewcze należy dokładnie sprawdzić. Na ich powierzchni nie powinno być śladów rdzy i wiórów. Jeśli są, to powinieneś się ich pozbyć. Tak proste procedury oszczędzą Twoje rury na długie lata, zapewnią ich niezawodność i trwałość.

Przed malowaniem baterii dokładnie przestudiuj technologię, za pomocą której należy wykonać malowanie. Pozwoli to nie tylko poprawnie pomalować grzejnik i rurociąg, ale także zapewnić niezawodność i atrakcyjny wygląd powierzchni.

Subtelności procesu przetwarzania

Nakładanie gleby na metalowe rury i grzejniki jest podobne do innych powierzchni, ale ma pewne właściwości:

- Powierzchnia jest dokładnie oczyszczona z warstwy przestarzałej farby i rdzy do połysku. W tym celu lepiej użyć metalowych szczotek. Do czyszczenia niedostępnych miejsc grzejników można zabrać metalowe szczotki.

- Jeśli warstwa przestarzałej farby źle się odchodzi, konieczne jest zastosowanie specjalistycznego roztworu zmiękczającego, który nakłada się na rury i grzejniki i powleka folią. Po krótkim odczekaniu dodatkowe warstwy można łatwo usunąć szpachelką.

- Następnie miejsce pracy należy dokładnie wyczyścić „papierem ściernym”, stopniowo zmieniając jego ziarnistość na znacznie mniejsze, a metal oczyszczając do połysku i gładkości.

- Umyj i pozostaw do wyschnięcia.

- Wysuszone produkty potraktuj benzyną lakową lub innym odpowiednim środkiem odtłuszczającym i wysusz.

Następnym krokiem jest rozpoczęcie nakładania mieszanki podkładowej. W zależności od wielkości powierzchni i składu podkładu nakłada się:

- Pędzlem. Pędzel zapewnia bardziej szczegółowe wykończenie na słabych powierzchniach, ale na dużych płaskich powierzchniach (na przykład cienkich długich rurach) praca z nim zajmuje dużo czasu, a zużycie materiału jest wysokie.

- Wałki o różnych rozmiarach. Zastosowanie małych rolek na mniejszych powierzchniach znacznie zmniejsza zużycie kompozycji ochronnej.

- Rozpylacz farby.

Gruntowanie odbywa się w kilku warstwach. Pierwszy nakłada się bardzo cienko, wypełniając drobne nierówności i pęknięcia.

Po związaniu dodaje się 1-3 kolejne warstwy w razie potrzeby. Zużycie mieszanki podkładowej będzie się zmniejszać z każdą nową warstwą.

Proces przetwarzania najlepiej przeprowadzać na produktach w temperaturze domowej. Baterie grzewcze należy na pewien czas wyłączyć. Zapewni to takie samo suszenie, poprawi jakość pracy i zmniejszy zużycie mieszanki podkładowej.

Na tak wykończonej powierzchni lakier z efektem dekoracyjnym będzie leżał bardzo równomiernie, bez smug i zacieków, zapewniając rurze ochronę przed wilgocią i zmianami temperatury oraz znacznie wydłużając jej żywotność. Jeśli poświęcisz trochę czasu i poprawnie wykonasz wszystkie etapy przetwarzania przed malowaniem, zespół wodomierza i system grzewczy nie będą wymagały wymiany przez długi czas.

Grunt do rur to bardzo ważny etap obróbki, który umożliwia doskonałe utrwalenie przyszłej powłoki i gwarantuje ochronę przed rdzą. Mieszankę gruntującą dobiera się w zależności od przeznaczenia rury, czy to grzejnika, czy gazociągu.

Narzędzia i materiały do malowania grzejników

Do malowania grzejników potrzebny będzie następujący ekwipunek:

- kompozycja barwiąca o odpowiednim kolorze;

- odpowiednia gleba;

- rozpuszczalnik;

- pędzle z prostym i zakrzywionym uchwytem;

- papier lub polietylen do ochrony podłogi;

- respirator;

- okulary;

- rękawice.

To ciekawe: Podkład na ściany łazienki i wanny - opisujemy w kolejności

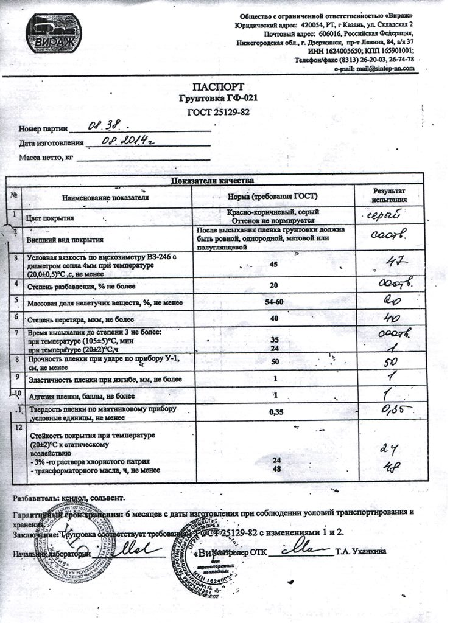

Gleba gf 021 21. charakterystyka, doświadczenie w stosowaniu, recenzja. Elementarz

Cena £. Początkowo uważałem tę glebę za niedrogi substytut importowanych gleb uniwersalnych, których cena gwałtownie wzrosła w 2009 roku. Gleba GF 21 pokazała swoją wysoką jakość i zacząłem jej używać wszędzie.

Stosunkowo nieszkodliwy. Możesz pracować z glebą w dobrze wentylowanym pomieszczeniu bez specjalnego sprzętu ochronnego.

Rozcieńczalnik to benzyna lakowa. Dostępny, niezbyt toksyczny, niedrogi środek chemiczny.

Gleba jest bardzo trwała. Po wyschnięciu w ogóle się nie zużywa, podobnie jak szkliwo. Pomalowałem nim rękojeść młota kowalskiego na potrzeby eksperymentu. Od dwóch lat gleba nie została wymazana.

Na ten podkład dobrze pasują prawie wszystkie farby i emalie alkidowe, akrylowe, lateksowe, nitro, kleje uniwersalne, klej PVA, kleje do tapet, a także szpachlówki akrylowe i akrylowe, np. uniwersalna szpachlówka akrylowa. Otynkowaną ścianę zagruntowaną tym podkładem pokryto tapetą za pomocą kleju skrobiowego. Przylegał idealnie i nadal się trzyma (już rok).

Używany podkład GF-21 do gruntowania sęków. Był zadowolony z wyniku.Przez trzy lata węzły nie były widoczne.

Chociaż ten podkład jest pozycjonowany jako podkład do metalu, dobrze pasuje do plastiku, powierzchni laminowanych, betonu, tynku, drewna, płyt wiórowych, płyt pilśniowych, wcześniej pomalowanych prawie każdą farbą i emalią.

Trzeba mieć świadomość, że podkład przeznaczony jest do aplikacji na metal podczas późniejszego malowania farbami alkidowymi i emaliami. Używanie go do innych celów jest niestandardowe. Dlatego nikt nie może dać gwarancji, że ma on zastosowanie. Najpierw wypróbuj go na małym kawałku materiału.

Przypadkowo pozostawione krople i plamy brudu, nawet po całkowitym wyschnięciu, można zmyć rozpuszczalnikiem R-4. Tym rozpuszczalnikiem możemy również umyć pędzel, nawet jeśli jest całkowicie suchy.

Właściwości podkładu pozwalają na jego aplikację w niskich, nawet ujemnych temperaturach. I choć na mrozie bardzo słabo się nakłada i schnie, to w skrajnych przypadkach można malować nawet przy minus 20. Próbowałem - zadziałało.

Wady gleby GF 21 (GF-21)

Wstawanie zajmuje dużo czasu. Stwierdzenia producentów, że podkład GF 021 wysycha w dwie godziny w temperaturze 15 stopni, nie odpowiadają rzeczywistości.

Niektóre farby zwijają się w kontakcie z tym podkładem, jeśli podkład GF-21 nie jest całkowicie suchy.

Rozpuszczalnik benzyny lakowej jest substancją palną i szkodliwą, choć o niskim stopniu zagrożenia. Przeczytaj o pracy z płynami łatwopalnymi i trującymi w domu. W każdym razie pomieszczenie powinno być dobrze wentylowane, aż gleba będzie całkowicie sucha.

Podkład GF 21 nie wnika głęboko w materiał, na który jest nakładany i nie może być stosowany do utrwalania kruszących się i sypkich materiałów. W tym celu użyj penetrujących podkładów akrylowych.

Bardzo trudno jest kupić biały podkład GF-21 w Rosji z niewiadomych przyczyn. Koledzy mówią, że na Ukrainie istnieje cała gama podkładów GF 021 - szary, czerwony, biały, bezbarwny. Cena nie zależy od koloru. Bardzo trudno jest u nas kupić biel. Sprzedawcy proszą o dwa razy więcej niż o szary czy czerwono-brązowy. Koszt jego produkcji nie zależy od koloru, co oznacza, że cena nie powinna zależeć. Nie kupuj podkładu GF 021, niezależnie od koloru, za ponad 1500 rubli za 20 litrów. Nie będziemy zachęcać chciwców i handlarzy. Mam jednego rzetelnego dostawcę ziemi białej, jeśli ktoś jest zainteresowany to pisz, wyrzucę adres. Ale jego ziemia jest bardziej bezbarwna niż biała.

W przypadku nakładania podkładu wałkiem lub pędzlem nie ma możliwości całkowitego ich oczyszczenia po pracy z podkładem. Przechowujemy je więc owinięte w szmatkę zwilżoną benzyną lakową, a na wierzchu bardzo ostrożnie owijamy polietylenem, aby wykluczyć dostęp powietrza, aby szmata i narzędzie nie wyschły. Ale nadal możesz go tak przechowywać tylko przez kilka dni. Jak pokazuje doświadczenie, nadal wysychają w ciągu tygodnia. Pędzel można myć rozpuszczalnikiem P-4, a matę na wałku trzeba będzie wymienić.

Nie da się zwilżyć tym podkładem bandaża budowlanego wykonanego z nietkanego materiału syntetycznego, który nie został jeszcze całkowicie przyklejony do powierzchni. Bandaż rozciąga się i bąbelkuje.

Streszczenie

Używam tego podkładu wszędzie tam, gdzie konieczne jest zagruntowanie bez impregnacji powierzchni. Ostateczny wynik jest bardzo zadowolony. Gleba z powodzeniem zastąpiła importowane analogi, gdy ich ceny wzrosły.

(więcej...) (na górze)

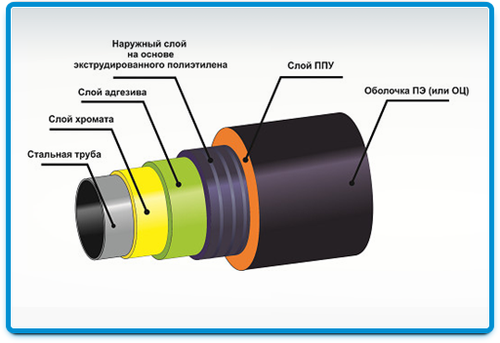

Cechy zastosowania powłoki ochronnej Urizol

Rura stalowa z powłoką antykorozyjną Urizol najczęściej stosowana jest w rurociągach przeznaczonych do przesyłu ropy naftowej i jej pochodnych, gazu ziemnego. Kompozycja koniecznie przetwarza wszystkie elementy: węzły, okucia, szczegóły połączeń. Zabieg Urizol pomaga chronić elementy instalacji przed różnego rodzaju korozją - powietrzną i podziemną.

Niewątpliwą zaletą tej kompozycji ochronnej jest łatwość aplikacji.Do obróbki elementów rurowych stosuje się specjalne urządzenie natryskowe, a gdy tylko substancja uderzy w powierzchnię metalu, rozpocznie się reakcja chemiczna, w wyniku której na metalu utworzy się wystarczająco gruba i niezawodna powłoka ochronna.

Obowiązkowa obróbka antykorozyjna części rurociągów jest przewidziana w SNiP 2.03.11-85.

Jak przebiega proces obróbki antykorozyjnej?

Na początek zauważamy, że obróbka antykorozyjna powierzchni rur nie jest łatwym zadaniem, wymagającym zgodności z wieloma niuansami. Przygotowania do pracy rozpoczynamy od oględzin wszystkich elementów systemu, które wymagają pokrycia masą ochronną.

Uwaga! Stan rur i innych elementów wymagających ochrony przed rdzą powinien oceniać wyłącznie fachowiec. Specjaliści dokładnie określą stopień uszkodzenia powierzchni, a także dokonają wyceny pracy i zakupu niezbędnych materiałów.

Wybierając kompozycję antykorozyjną, specjaliści zaczną od wielu czynników: reżimu temperaturowego, w którym pracuje system, materiału do produkcji elementów, specyfiki użytkowania rurociągu.

Przed procesem bezpośredniego nakładania kompozycji na powierzchnię należy ją dokładnie wyczyścić. Wszelkiego rodzaju zabrudzenia, stara farba muszą być z niej usunięte. Następnie powierzchnię obrabianej struktury odtłuszcza się specjalnym rozpuszczalnikiem na bazie węglowodorów.

Następnie przejdź do przetwarzania kompozycji ochronnej. Różne kompozycje aplikowane są w różnych warunkach, a także przygotowywane w odpowiednich proporcjach bezpośrednio przed zabiegiem aplikacyjnym. Warstwę ochronną nakłada się w kilku warstwach, a jednocześnie każda poprzednia warstwa powłoki musi wyschnąć.

Po nałożeniu wymaganej liczby warstw przeprowadzana jest inspekcja kontrolna rurociągu i jego elementów. Aby określić jakość wykonanej pracy, stosuje się specjalny sprzęt (zdjęcie), a po kontroli sporządzany jest akt potwierdzający wykonanie pracy.

Zakresy temperatur

W jakiej temperaturze wymagane jest zastosowanie specjalnych podkładów żaroodpornych? Przeanalizujmy wymagania dotyczące powłok dla różnych temperatur roboczych.

W tym zakresie temperatur pasują w szczególności elementy autonomicznych systemów grzewczych. Typowa dla nich różnica temperatur między zasilaniem a powrotem wynosi 70/50C, co daje nie więcej niż +60C na powierzchni urządzeń grzewczych.

W temperaturach od 0 do +60 można bezpiecznie stosować farby i podkłady ogólnego przeznaczenia. Z zastrzeżeniem technologii malowania (czyli wysokiej jakości czyszczenia powierzchni i zgodności zabrudzenia z rodzajem materiału farby i lakieru) nie można obawiać się rozwarstwienia lub blaknięcia farby.

Farby ogólnego przeznaczenia mogą być stosowane w autonomicznym obiegu grzewczym.

Jedyną istotną różnicą w stosunku do poprzedniego scenariusza jest konieczność stosowania farb z trwałymi pigmentami. Spoiwo i podkład pozostają takie same jak poprzednio: wszystkie popularne rodzaje farb tolerują długotrwałe nagrzewanie bez zniszczenia.

Konsekwencja praktyczna: tani i bardzo powszechny GF-021 jest całkiem odpowiednim podkładem do ogrzewania grzejników zarówno w autonomicznych obiegach grzewczych, jak i w instalacjach centralnego ogrzewania.

I oto nadchodzi najpiękniejsza godzina gleb żaroodpornych. Jeśli instrukcja użycia odpornych na temperaturę materiałów lakierniczych zawiera wskazówkę o konieczności gruntowania, będziesz musiał wybrać specjalne związki, które tolerują długotrwałe nagrzewanie i zachowują swoje właściwości w całym zakresie temperatur roboczych.

Ponad 300С

Wszystkie farby przeznaczone do temperatur powyżej +300 stopni nakładamy bez wstępnego gruntowania, bezpośrednio na oczyszczoną i odtłuszczoną powierzchnię. Warstwa gleby w takich temperaturach tylko zwiększy prawdopodobieństwo rozwarstwienia powłoki.

Farby szczególnie żaroodporne nakładane są bezpośrednio na metalową podstawę.

Nuance: mówimy o powierzchniach metalowych. Podkłady wzmacniające pod tynki lub szpachlówki do kominków i pieców ceglanych stosuje się również w wyższych temperaturach.

Główne składniki podkładu GF 021

Podstawą do produkcji materiału podkładowego GF 021 jest alkid, a dokładniej lakier ftalowy, który ma niezrównaną zdolność przylegania do prawie każdej suchej powierzchni. Oprócz lakieru ftalowego skład materiału podkładowego zawiera specjalne dodatki:

- Dodatki osuszające i antykorozyjne. Najczęściej jest to kwas fosforowy i produkty do obróbki drewna;

- Jako pigment stosuje się kilka tlenków metali, w tym tlenek żelaza i tlenek cynku. To właśnie tym proszkom i dodatkom czerwono-brązowy podkład gf 021 zawdzięcza swój kolor;

- Rozcieńczalniki i rozpuszczalniki. Przygotowując podkład GF 021 do aplikacji należy wyregulować lepkość materiału, dlatego producent dopuszcza dodatek nie więcej niż 20% rozpuszczalnika P649 lub P650.

W warunkach przemysłowych rozpuszczalnik do gruntowania G 021 jest przygotowywany przez zmieszanie rozpuszczalnika lub ksylenu z benzyną lakową w stosunku 50:50. Podczas długotrwałego przechowywania podkład, jak każda farba emaliowana, rozwarstwia się, a na powierzchni tworzy się cienka warstwa lakieru. Może służyć do prac pomocniczych, np. gruntowania narzędzi ogrodniczych. Folię należy wyjąć do czystego, suchego pojemnika i dodać niewielką ilość P649. Nie zaleca się używania takiego materiału do gruntowania powierzchni krytycznych części metalowych.

Ważny! Warto dodać, że oryginalny podkład G 021 dostępny jest tylko w jednym kolorze, czerwono-brązowym

Wszelkie inne kolory, szary lub biały, są używane do produkcji analogu podkładu G 021. W takich materiałach zamiast oryginalnego lakieru ftalowego stosuje się lakiery naftowo-polimerowe i oleje schnące. Z wyjątkiem koloru, prawie niemożliwe jest rozróżnienie dwóch różnych materiałów o tym samym indeksie G 021, dlatego oryginalność można potwierdzić tylko na podstawie certyfikatu zgodności dla podkładu GF 021.

Wywoływacz i producent materiału podkładowego musi być umieszczony w odpowiednich kolumnach dokumentu. W razie potrzeby certyfikat podkładu GF 021 można pobrać ze strony i sprawdzić jego autentyczność. Można również zastosować podkład G 021 szary, ale teoretycznie nie ma on właściwości antykorozyjnych i odporności na utlenianie, jak czerwono-brązowy podkład.

To ciekawe: Cechy i zasady nakładania podkładu GF-0119

Normy temperaturowe

Kolejne pytanie, które pojawia się wśród konsumentów, to: w jakich warunkach temperaturowych stosuje się podkłady żaroodporne, aby nie straciły swoich właściwości? W takim przypadku konieczne jest zapoznanie się z wymaganiami, jakie napotyka się przy malowaniu powierzchni o różnych warunkach temperaturowych:

Wskaźniki temperatury nie przekraczają 600 ° C. Według wszystkich standardów ta temperatura jest nieodłączna dla obiektów używanych w aranżacji autonomicznego ogrzewania. Dopuszczalne odchylenia w reżimie temperaturowym grzejników sięgają od 500 do 700°C. W takim przypadku dozwolone jest użycie konwencjonalnego podkładu, który nie ma właściwości odporności na ciepło. Jednocześnie nie należy obawiać się, że później pojawią się wady, takie jak wypalenie i rozwarstwienie farby.

Urządzenia grzewcze do 1000°C. W takich przypadkach możliwe jest również zastosowanie materiałów, które nie różnią się specjalnymi właściwościami termicznymi.

Jednak przy wyborze farby zwracamy uwagę na stopień stabilności pigmentów. W tej temperaturze możliwy jest proces wypalania koloru.

Powyżej 1000°С do 3000°С

W takich temperaturach należy pomyśleć o właściwościach materiału pod kątem stabilności termicznej.Zwłaszcza jeśli konieczność wykonania procesu gruntowania jest sprecyzowana w instrukcji składu farby. Jednocześnie konieczne jest zakupienie dokładnie podkładu, który nie straci swoich właściwości, gdy powierzchnia zostanie podgrzana do 3000 ° C.

Temperatura przekracza 3000°C. W takich warunkach stosuje się specjalne pigmenty, przystosowane specjalnie do takich warunków. W takim przypadku użycie podkładu może zepsuć sytuację. W tym trybie nałożona warstwa podkładowa może powodować łuszczenie się farby.

Wybór podkładu żaroodpornego zależy od temperatury nagrzewania lakierowanego produktu.

Popularne marki związków

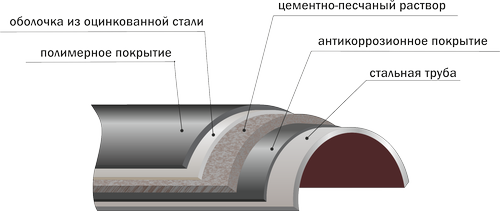

Produkcja rur z powłoką antykorozyjną jest główną działalnością wielu nowoczesnych przedsiębiorstw przemysłowych. Do ochronnej obróbki produktów producenci stosują różnorodne kompozycje. Zapoznajmy się z najpopularniejszymi markami:

- „Nerzhamet” to specjalna emalia antykorozyjna, którą nakłada się na czyste powierzchnie nowo wytwarzanych wyrobów, ale można również stosować substancję do naprawy rurociągów i do obróbki elementów już pokrytych rdzą;

- „Nerzhaluks” - ta kompozycja barwiąca jest ceniona przez profesjonalistów za wysoki stopień przyczepności i możliwość aplikacji na różne powierzchnie. Na przykład może obrabiać powierzchnie aluminiowe, mosiężne, tytanowe, miedziane i cynkowe;

- Farba „Cycrol” służy do obróbki rur wykonanych ze stali ocynkowanej;

- Kompozycja o nazwie „Phosphorgrunt” stosowana jest w procesie obróbki antykorozyjnej wyrobów wykonanych z metali żelaznych i nieżelaznych.

Istnieją również związki ze srebrem, tworzywami sztucznymi, modyfikatorami, które przekształcają rdzę.

Do obróbki ochronnej elementów rurociągów częściej stosuje się następujące kompozycje: Nerzhakhim, Polyurethol, Epostat, Zinconol i Urizol. Porozmawiajmy bardziej szczegółowo o zaletach tego ostatniego rodzaju ochrony antykorozyjnej.

Analiza ofert rynkowych

Czym są gleby odporne na ciepło? Przyjrzyjmy się kilku aktualnym ofertom rynkowym jako przykładom.

Podkład alkidowy żaroodporny jest produkowany zgodnie z TU-2312-030-00206919-2002 i jest zawiesiną pigmentów, przeciwutleniaczy i środków powierzchniowo czynnych w lakierze gliptal.

Co można powiedzieć o jego właściwościach i cechach?

- Podkład przeznaczony jest do powierzchni stalowych, magnezowych i aluminiowych. W szczególności GF-031 znajduje zastosowanie w lotnictwie cywilnym - do nakładania powłok na kadłuby samolotów.

- Maksymalna temperatura pracy to +200C.

Ciekawe: zastrzeżenie dotyczące cywilnego przemysłu lotniczego nie jest przypadkowe. Zewnętrzna powłoka myśliwca-przechwytującego przy prędkości około 2,5 m (2,5 razy szybciej niż prędkość dźwięku) nagrzewa się do 300-500 stopni z powodu tarcia z powietrzem.

- Rozpuszczalnik - rozpuszczalnik; rozcieńcza również glebę podczas zagęszczania.

- Sposób aplikacji to natrysk lub ręczne narzędzie do malowania.

- Grubość powłoki jednowarstwowej po wyschnięciu powinna wynosić 15-20 mikronów. Zużycie podkładu na jedną warstwę wynosi 60-80 g/m2.

- TU określa kolor zastosowanych pigmentów. Wyprodukowane zgodnie ze specyfikacją GF-031 - żółty.

Fosfoil

Nazwa jest znakiem towarowym moskiewskiej firmy KrasCo. Jak można się domyślić, mamy tak zwany podkład fosforanujący.

Reaguje z podłożem i tworzy cienką warstwę nierozpuszczalnych fosforanów, które poprawiają przyczepność i zapobiegają korozji.

Skład chemiczny środka fosforanującego.

- Jako spoiwo stosowana jest mieszanina żywic akrylowych, formaldehydowych i epoksydowych. Logiczne jest założenie, że podkład jest przeznaczony wyłącznie do użytku na wolnym powietrzu lub w warunkach przemysłowych: formaldehydy w obszarze mieszkalnym będą oczywiście zbyteczne.

- Zakres temperatur pracy wynosi do +300 stopni.

- Ze względu na swój skład podkład może być stosowany ze wszystkimi rodzajami farb żaroodpornych i konwencjonalnych.Może być stosowany nie tylko na metalu: producent dopuszcza zastosowanie ostatecznej powłoki na włóknie szklanym lub ceramice w celu poprawy przyczepności.

- Podkład można nakładać nie tylko na wcześniej oczyszczoną, ale również zardzewiałą powierzchnię.

Jednak: przy nakładaniu podkładu własnymi rękami nadal warto najpierw usunąć arkusz i luźną rdzę. Skład fosforanu może zmienić jego właściwości chemiczne, ale nie zmieni struktury przestrzennej kruchego tlenku.

- Phosphosoil rozcieńcza się acetonem lub toluenem.

- Dzięki rozpuszczalnikom organicznym kompozycja może być aplikowana w niskich temperaturach do -10C. Czas schnięcia powłoki jednowarstwowej przy +20 - nie więcej niż 30 minut.

- Średnie zużycie podkładu wynosi 70-90 gramów na metr kwadratowy.

Na zdjęciu opakowanie Phosphogrund.

Podkład żaroodporny do pieców i kominków imponuje odpornością na ciepło. Deklaruje się dla niego temperaturę roboczą 1200 stopni, co, jak widać, jest bardzo imponujące na tle wcześniej opisanych rozwiązań. Dyspergujący w wodzie skład gruntu nie jest ujawniony przez sprzedawców; jednak kolosalna odporność na ciepło sugeruje, że głównym spoiwem w G-77 jest żaroodporny silikon.

Uziemienie ma dwa cele:

- Poprawa przyczepności szpachli i tynków.

Przydatne: w wysokich temperaturach roboczych możesz zapomnieć o zwykłych mieszankach gipsowych i cementowych. Mieszanka gliny i piasku służy do wykańczania pieców i kominków; często jako spoiwo dodawane jest mleko odtłuszczone: zawarta w nim kazeina (białko mleka, zwane też niskotłuszczowym twarogiem), nawet przy denaturacji temperaturowej, zachowuje doskonałe właściwości wiążące.

Tynkowanie piekarnika zaprawą glinianą.

- Wzmocnienie bazy. Żywice zawarte w glebie wnikają w jej pory i wiążą warstwę wierzchnią materiału w jedną całość.

Jakie inne informacje na temat podkładu są dostępne dla potencjalnego nabywcy?

- Aplikacja jest dość tradycyjna - wałkiem lub pędzlem w dwóch warstwach.

- Czas schnięcia jednej warstwy - nie więcej niż godzina. Przed dalszym wykończeniem zagruntowanej powierzchni muszą upłynąć co najmniej dwie godziny.

- Gruntowanie odbywa się w temperaturze dodatniej. Baza wodna, pamiętasz?

- Zużycie nie przekracza 400 mililitrów gleby na metr kwadratowy powierzchni.

Żaroodporny materiał penetrujący G-77 dostarczany jest w plastikowych puszkach 1 kg.

Problemy w pracy z podkładem, co jest przyczyną i jak to naprawić

Podkład, ze względu na swoje właściwości, po nałożeniu może sprawić wiele kłopotów niedoświadczonemu budowniczemu. Aby uniknąć nieprzyjemnych sytuacji, powinieneś zdawać sobie sprawę z głównych problemów, które mogą pojawić się w trakcie pracy, a także mieć informacje o tym, jak można je wyeliminować.

Na różnych forach większość konsumentów skarżyła się na brak „zatarcia” powłoki nawet po deklarowanym przez producenta czasie schnięcia. Problem może leżeć w różnych czynnikach. Przede wszystkim musisz ustalić, czy nałożono dużą warstwę. Jeśli jego grubość przekracza normy określone w instrukcji, nawet 2 dni mogą nie wystarczyć do całkowitego wyschnięcia.

Pamiętaj też, że należy zachować pewien odstęp między dojami. Tylko w ten sposób można stworzyć dobrą powłokę ochronną o wysokiej przyczepności. Materiał może również słabo twardnieć podczas tworzenia nierównej warstwy. W takim przypadku wysychanie będzie obserwowane częściowo w różnych obszarach powierzchni.

Przeanalizujmy inny problem - podkład wyschnął, farba została nałożona na wierzch, ale w niektórych miejscach zaczyna się łuszczyć. Tutaj najprawdopodobniej przeprowadzono złej jakości przygotowanie podłoża - usunięcie starej farby, plam olejowych i rdzy. Wszystko to niekorzystnie wpłynie na przyczepność odpowiednio podłoża do podkładu i warstwy nawierzchniowej.

Wielu popełnia błąd polegający na niestosowaniu odtłuszczacza w procesie przygotowania bazy. Ta kompozycja pozwala wyeliminować tłuste plamy i składniki, które powodują powstawanie rdzy. Zwiększa również poziom przyczepności podkładu do podłoża.

WIDEO: Sekrety materiałów i wskazówek od profesjonalisty

Podkład gf-021 szary i czerwono-brązowy do metalu i podkład do rur

Gleba GF-021 wygląda jak płynno-plastyczna masa, która ma specyficzny zapach rozpuszczalników stosowanych w procesie produkcji, dodatków regulujących oraz osuszacza przyspieszającego wysychanie. Kompozycja jest zawiesiną lakierów gliptalowych lub alkidowych oraz pigmentów antykorozyjnych z dodatkami.

Podkład GF-021 znalazł szerokie zastosowanie w pracach zewnętrznych do wstępnej powłoki ochronnej drewna, metalu lub innych wyrobów, z którymi ma dobrą przyczepność, pozwalając na trwałą, stabilną obróbkę antykorozyjną przed malowaniem. Przed gruntowaniem, zwłaszcza jeśli odbywa się to za pomocą aerografu, należy rozcieńczyć GF-021 w celu zmniejszenia poziomu lepkości. W tym przypadku jako rozcieńczalnik stosuje się ksylen GOST 9949 lub 9410, rozpuszczalnik GOST 10214 lub 1928 lub dowolny z nich wraz z benzyną lakową (nefras C4 155/200) GOST 3134 w zalecanym stosunku 1: 1, ale w proporcji rozpuszczalników nie powinna przekraczać jednej czwartej masy samego podkładu. Możliwe jest zastosowanie terpentyny, podczas malowania w polu elektrostatycznym należy użyć rozcieńczalnika RE-4V lub jego analogu RE-3V. Obrabiane powierzchnie są wstępnie całkowicie oczyszczone z brudu, kurzu i starego lakieru, ślady ewentualnej korozji są usuwane, dokładnie odtłuszczane i suszone. Zastosowana powłoka zachowuje deklarowane właściwości w zakresie temperatur od czterdziestu pięciu stopni mrozu do sześćdziesięciu stopni Celsjusza, nie wchodzi w reakcję z wodą morską i słodką, nie ma na nią wpływu oleje mineralne i detergenty.

Podkład GF-021 nakłada się wałkiem, pędzlem, natryskiem lub próżnią, zanurzaniem lub inną metodą w temperaturze otoczenia co najmniej pięć stopni i nie więcej niż dwadzieścia stopni Celsjusza, najlepiej w dwóch warstwach. Czas potrzebny do wyschnięcia pierwszej warstwy w temperaturze +20°C to astronomiczny dzień. Te same warunki muszą być przestrzegane przed rozpoczęciem pracy z podkładem, jeśli był w temperaturach ujemnych podczas przechowywania lub transportu.

Stosowany jest jako baza pod farby i lakiery takie jak PF, GF, EF, FL i tym podobne, ale może być również stosowany jako samodzielna powłoka. Jest produkowany głównie zgodnie z GOST 25129-82 w kolorze czerwono-brązowym lub według TU w jasnoszarych odcieniach.

Struktury zagruntowane podkładem wyróżniają się gładkim matowym wykończeniem lub mają matowy połysk, są doskonale wypolerowane bez „ładowania” materiałów ściernych. Doskonałe właściwości wytrzymałościowe i jakościowe wynikają przede wszystkim z zastosowania w procesie produkcyjnym wysokiej jakości wysokocząsteczkowych kopolimerów, a stosunkowo niski koszt GF-021 wynika z ich krajowego pochodzenia.

Grunt nie powinien znajdować się w strefie bezpośredniego nasłonecznienia, pojemnik musi być hermetycznie zamknięty, ograniczając wnikanie powietrza i opadów atmosferycznych. Podczas pracy z nim należy używać środków ochrony osobistej, które wykluczają dostanie się kompozycji do oczu i otwartych obszarów ciała. Zaleca się wykonywanie prac malarskich na zewnątrz lub w dobrze wentylowanym pomieszczeniu, z dala od możliwych źródeł zapłonu. Należy pamiętać, że gleba GF-021 jest toksyczna i wymaga specjalistycznej utylizacji, kategorycznie wyklucza się z niej odprowadzanie pozostałości do kanalizacji ogólnej.

MATERIAŁY EKSPLOATACYJNE I POWIĄZANE PRODUKTY:

Pędzle malarskie

płaski i żłobkowany

Kombinezony i

inwentarz gospodarstw domowych

To ciekawe: Dobór i nakładanie podkładu na bloki piankowe i gazowe: badamy ze wszystkich stron

Niektóre funkcje aplikacji

Malowanie najlepiej wykonywać pod nadzorem specjalisty. Aby zrozumieć, jak prawidłowo malować rury, musisz poznać niektóre „pułapki” i cechy tego procesu:

- Jeżeli aplikacja materiału jest planowana w okresie zimowym tj. gdy instalacja grzewcza pracuje z pełną mocą, należy sprawdzić, czy wybrany materiał spełnia warunki stosowania pod względem temperatury. Istnieje wiele farb, które należy nakładać tylko przy wyłączonym ogrzewaniu. Jeśli nałożysz ten rodzaj farby na gorącą rurę, może wyschnąć zbyt szybko.

- Konieczne jest przygotowanie rur do ogrzewania przed ich malowaniem. Pozbądź się tłuszczu i kurzu z ich powierzchni. Barwienie należy wykonać po obróbce ich powierzchni papierem ściernym.

Pamiętaj, że metal nie ma tendencji do wchłaniania emalii przeznaczonej do wysokich temperatur, dlatego należy nanieść niewielką jego ilość na pędzelek, dokładnie rozcierając się nad kaloryferem

Malowanie rur pędzlem.

Przygotowanie i aplikacja

Na etapie przygotowawczym sam środek i powierzchnia zostają doprowadzone do pożądanego stanu.

Przygotowanie podkładu:

- Podłoże wcześniej pokryte lakierem lub farbą jest czyszczone.

- Szlifowane ręcznymi narzędziami szlifierskimi lub maszynowo.

- Odtłuścić. Aby to zrobić, potrzebujesz rozpuszczalnika i szmatki.

- Traktowane konwerterem rdzy.

Ten etap jest obowiązkowy przy gruntowaniu konstrukcji wykonanych z metali żelaznych, na których widoczne są już ślady korozji. Po nałożeniu na zardzewiałą bazę konwerter zamienia rdzę w film w ciągu 2-6 godzin. Czas konwersji zależy od poziomu wilgotności i temperatury w pomieszczeniu. Produkt nakłada się pędzlem, pistoletem natryskowym, wałkiem i innymi narzędziami.

Rozpuszczenie środka doprowadza go do roboczego stanu lepkości. Dokładnie wymieszany podkład GF 021 nakłada się na już oczyszczoną i suchą powierzchnię za pomocą wałka budowlanego lub opryskiwacza. W ostatniej opcji upewnij się, że na podkładzie nie ma filmu powierzchniowego, przez co atomizer jest zatkany. W przeciwnym razie jest usuwany.

Do podkładu należy użyć nie więcej niż 25% rozpuszczalnika wagowo produktu. Podkład nakłada się na podłoże w specjalnym reżimie temperaturowym - powyżej + 5 ° С. Możliwe jest również nałożenie podkładu na podłoże za pomocą spryskiwacza w polu elektrycznym. W tym przypadku jako rozpuszczalnik stosuje się substancję RE-4V.

Wniosek

Dziś na rynku jest bardzo dużo ofert podkładu GF 021 pod własnymi nazwami handlowymi - Zebra, Lacra, Tex, Primer. Niemal każdy producent produkuje materiał według własnych receptur, z dużym odchyleniem od oryginału. Często jako modyfikatory stosuje się nowoczesne substancje zawierające toluen. Taki podkład wnika w najmniejsze pory powierzchni, dobrze kryje, a nawet nabłyszcza.

To ciekawe: Obróbka powierzchni podkładem hydroizolacyjnym: mówimy szczegółowo