Wybór farby do rur

Odpowiedź na pytanie: czy można malować gorące rury - została już udzielona, dlatego zwracamy się do wyboru barwnika. Obecnie istnieje kilka rodzajów farb, które a priori nadają się do obróbki gorących grzejników.

- emalia alkidowa - powierzchnia potraktowana tym materiałem może być matowa lub błyszcząca. Farba tworzy trwałą powłokę. Wśród wielu tych barwników znajduje się specjalny do grzejników, który można nakładać na gorące rury. Ponadto emalia stworzy barierę przed tworzeniem się rdzy;

- farba akrylowa - sprawdziła się w domu, ponieważ jest łatwa w użyciu i nie wydziela zapachu po wyschnięciu dzięki temu, że jest na bazie wody;

- farba olejna - ten materiał jest beznadziejnie przestarzały ze względu na swoje właściwości (długo schnie, ma ostry zapach), więc nie będziemy go rozważać;

- farba w sprayu - odpowiednia do stosowania w środowiskach przemysłowych, wymaga specjalnych umiejętności aplikacyjnych. Ten materiał nie nadaje się do użytku w domu;

- barwnik na bazie silikonu - ze względu na koszt i specyfikę aplikacji taka farba jest znacznie gorsza od dwóch pierwszych opcji;

- barwnik na bazie lakieru żaroodpornego - doskonały do podgrzewanych rur, ale w mieszkaniu miejskim i prywatnym domu temperatura grzejnika raczej nie wzrośnie powyżej 90 stopni, dlatego nie zaleca się stosowania takiego barwnika;

- farba wodno-dyspersyjna - szybko schnie na rozgrzanej powierzchni, co przeszkadza w tworzeniu wysokiej jakości filmu. Ponadto taki barwnik ma już słabą odporność na ścieranie - nie nadaje się.

Spośród wszystkich tych farb najlepiej sprawdziły się emalia alkidowa i akrylowa. Mają jednak dwie wady: emalia alkidowa - pachnie i akrylowa - nie chroni przed rdzą. Aby nie znosić nieprzyjemnego zapachu farby alkidowej, możesz użyć farby akrylowej, ale wcześniej musisz nałożyć warstwę podkładu na baterie. Taka farba do gorących rur grzewczych dość dobrze się trzyma i nie ciemnieje z czasem.

Przykłady emalii do malowania grzejników

Wśród gamy specjalnych farb do grzejników są opcje, które pasują lepiej niż inne. Na przykład wśród emalii alkidowych szwedzka farba „Elementfard Alkid” przewyższa swoich konkurentów swoimi właściwościami (wydziela bardzo mało zapachu, szybko schnie, jest stosowana przy temperaturach powierzchni do 100 stopni, nie wymaga gruntowania). A także holenderska farba „Radiator Paint” pomaga pozytywnie odpowiedzieć na pytanie: czy można malować rury w sezonie grzewczym? W końcu jego zakres stosowania do 90 stopni wystarcza do malowania gorących rur.

podkład do rur stalowych producenci produktów podkładowych do rur stalowych na stronie russian.alibaba.com-page1

Wynik wyszukiwania informacji o tych produktach i dostawcach został już przetłumaczony na języki dla Twojej wygody. Jeśli masz jakieś sugestie dotyczące tej strony, pomóż nam ulepszyć.

Jakość i rodzaj stali

Dzisiaj możesz znaleźć następujące opcje grzejników:

- grzejniki bimetaliczne;

- stal;

- żeliwo.

Bimetal powstają z dwóch rodzajów metali – stali i aluminium. Dziś takie produkty cieszą się największym zainteresowaniem wśród konsumentów. Aluminium zapewnia dobrą przewodność cieplną, a stal jest odporna na naprężenia. Cechy jakościowe takich produktów są znacznie wyższe niż w przypadku konwencjonalnych akumulatorów żeliwnych lub stalowych.

Zakresy temperatur

Spróbujmy dowiedzieć się, w jakich warunkach konieczne jest użycie podkładu żaroodpornego:

- Do 60°С.Ten rodzaj kompozycji nadaje się do gruntowania grzejników centralnego ogrzewania oraz rur służących do dostarczania ciepłej wody. Jeśli technologia przetwarzania nie zostanie naruszona, możesz użyć podkładów wykonanych na bazie farby i lakieru. Powłoka będzie nakładana bez smug, nie pęknie ani nie wyblaknie na słońcu.

- Do 100°C. Materiały te są popularne podczas pracy w domach wiejskich, wynika to z faktu, że z reguły w takich budynkach właściciele mogą regulować reżim temperaturowy i często przekraczają 60 ° C.

- Mieszanki glebowe, dla temperatur powyżej 300°C. Stosowany do gruntowania w produkcji przemysłowej.

Malowanie rur instalacji grzewczej

Przygotowanie do malowania: czyszczenie i gruntowanie powierzchni rur i grzejników

Rury grzewcze przed malowaniem należy dokładnie oczyścić z rdzy lub starej farby.

Rury do malowania przygotowujemy zgodnie z poniższą instrukcją:

- Przed malowaniem powierzchnię należy ją dokładnie oczyścić - usunąć starą warstwę farby i podkładu, oczyścić miejsca, w których powstała rdza na metaliczny połysk. Pozbądź się kurzu i brudu mokrą szmatką i szczotką. Starą farbę usuwa się szpachelką i specjalnymi roztworami czyszczącymi.

- Roztwór do płukania nakłada się na powierzchnię grzejnika i owija folią zmiękczającą. Po pewnym czasie farbę można łatwo usunąć szpachelką lub wiertarką, nakładając na nią metalową szczotkę.

- Następnie powierzchnia jest pokryta papierem ściernym i odtłuszczona benzyną lakową.

- Następnie powierzchnia jest pokryta podkładem antykorozyjnym. Jego celem jest nie tylko ochrona przed pojawieniem się korozji, ale także zwiększenie przyczepności – przyczepności farby do metalu. Do tego nadaje się podkład na bazie alkidów.

Przy wyborze podkładu należy koniecznie zwrócić uwagę, czy posiada on właściwości ochrony antykorozyjnej. Jest to warunek wstępny, w przeciwnym razie cała praca może pójść na marne - ponownie pojawi się rdza

Producenci z reguły wskazują to bezpośrednio na puszce podkładu.

Teraz powierzchnia jest właściwie gotowa do nałożenia farby - będzie idealnie leżała na takiej powierzchni.

Obecnie branża oferuje specjalne podkłady 2 w 1 i 3 w 1. Zwykle zawierają podkład, kolorowe pigmenty i konwerter rdzy. Takie farby podkładowe nakłada się na powierzchnię rury lub akumulatora bez przygotowania do malowania.

Instrukcje dotyczące samokolorujących się rur grzewczych

Instrukcje krok po kroku dotyczące przygotowania i malowania rur i grzejników na zdjęciach

Następnie zastanów się, jak malować rury grzewcze. Możesz oczywiście zaprosić profesjonalnego malarza do tych celów, ale jest to znacznie tańsze i nie będzie trudno malować własnymi rękami.

Pierwszą rzeczą do zapamiętania jest to, że baterie należy malować tylko na zimno!

Jak więc pomalować rury systemu grzewczego:

- Na początek należy przede wszystkim zabezpieczyć podłogę przed zanieczyszczeniem. Aby to zrobić, zwykle używają niepotrzebnych gazet, papieru, szmatki, które układa się bezpośrednio pod rurami i bateriami.

- Również przed procesem barwienia będziesz musiał wybrać pędzle. Pędzle muszą być małych rozmiarów z miękkim, prostym i zakrzywionym włosiem.

- Farba zaczyna być nakładana od góry i przesuwa się w dół. Pokryj baterię i rury farbą ze wszystkich stron, a następnie nałóż drugą warstwę roztworu barwiącego. W takim przypadku uzyskasz idealnie równomiernie pomalowaną powierzchnię. Przy malowaniu dwuwarstwowym należy poczekać do wyschnięcia pierwszej warstwy, a dopiero potem nałożyć drugą.

Barwienie można również przeprowadzić za pomocą pistoletu natryskowego i puszki z aerozolem. Podczas malowania aerografem wskazane jest wyjęcie baterii w celu dokładnego pomalowania wszystkich trudno dostępnych miejsc.Przy użyciu puszki z farbą żaroodporną powierzchnia rur i grzejnika jest malowana wysokiej jakości i bardzo szybko. Dodatkowe instrukcje dotyczące malowania powierzchni sprayem znajdują się na jego opakowaniu. Zazwyczaj balon jest zygzakiem od góry do dołu w odległości około 30 cm od powierzchni.

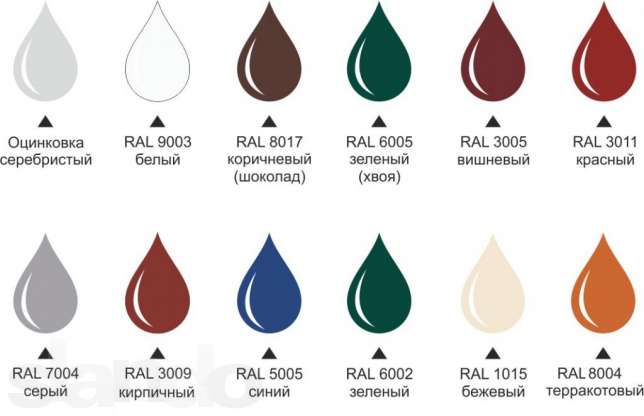

Różnorodność kolorów systemu grzewczego

Charakterystyka emalii dyspersyjnych.

Do malowania rur grzewczych można używać różnych farb, które mają różne właściwości. Wśród tej różnorodności są następujące:

- Emalia alkidowa. Odporny na różne wpływy, wytrzymuje temperatury ogrzewania od 100 stopni. Minusem tej powłoki jest bardzo nieprzyjemny zapach, który pojawia się podczas aplikacji i aż do całkowitego wyschnięcia. Dlatego systemy ogrzewania do malowania są często preferowane w przypadku innych rodzajów farb.

- Farba dyspersyjna. Szybko schnie, ma długą żywotność, ale do malowania rur grzewczych należy wybierać tylko specjalistyczne rodzaje lakierów.

- Emalia akrylowa na bazie rozpuszczalników organicznych. Farba ta ma połyskliwy połysk, nie zmienia koloru podczas użytkowania. Wymagane wstępne gruntowanie powierzchni.

Producenci farb

Obecnie producenci oferują wiele rodzajów farb, którymi można malować rury grzewcze, ale wśród nich wyróżniają się:

- Farba chłodnicy. Holenderska biała emalia jest dziś uważana za optymalną do malowania systemów grzewczych. Bezwonny, wytrzymuje temperatury do 90 stopni.

- Emalia alkidowa Heitzkorperlak. Różni się doskonałą zdolnością krycia, stosuje się go tylko w zimnych systemach grzewczych.

- Temp. Millera Farba antykorozyjna, którą można pomalować dowolną powierzchnię metalową. Wytrzymuje temperatury do 600 stopni. Przy jej stosowaniu nie jest wymagany podkład, kolor grafitowy, matowe aluminium.

- Elementfarg alkidowy. Farba i lakier szwedzkiego producenta, który nie wymaga wstępnego podkładu. Wytrzymuje temperatury do 100 stopni, bardzo szybko schnie. Stosowany jest jako warstwa przygotowawcza do nakładania innych farb lub jako samodzielna warstwa nawierzchniowa.

Rury grzewcze można również malować innymi związkami, w tym alkidowym Radiatorem, emalią podkładową UNIPOL, emalią VD-AK-1179 i wieloma innymi przeznaczonymi specjalnie do systemów grzewczych.

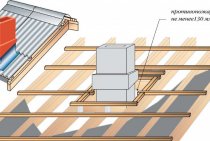

Instrukcje krok po kroku dotyczące malowania komina

Do pracy potrzebne będą następujące narzędzia, materiały:

- pędzle lub wałki malarskie;

- metalowa szczotka do czyszczenia powierzchni;

- aceton lub inna ciecz odtłuszczająca;

- Elementarz;

- kompozycja farb i lakierów odpowiednia do materiału komina.

Aby malowanie komina było skuteczne, należy wykonać następujące czynności:

-

Oblicz obszar do pomalowania.

Ten krok jest niezbędny do obliczenia ilości potrzebnych materiałów. -

Sprzątać.

Należy usunąć z podłoża to, co może przeszkadzać w powstawaniu plam, a także wpływać na jakość pracy: starą farbę, tłuszcz, brud itp. -

Elementarz.

Potrzebne dla lepszej przyczepności farby do powierzchni.

Kodeks Lotniczy Federacji Rosyjskiej:

- Rury o wysokości do 100 m malowane są poziomymi pasami od 0,5 m do 6 m w kolorze białym, czerwonym (powinny być co najmniej 3 paski).

- W przypadku konstrukcji powyżej 100 m rozmiar pasów powinien wynosić od 1/7 do 1/21 całej wysokości obiektu. Zewnętrzne paski powinny być czerwone.

Farbę nakłada się w 2-3 warstwach tak, aby grubość wynosiła 40-60 mikronów. Zużycie na 1 warstwę powłoki wynosi 120-150 g/m².

powierzchnie metalowe

Rury metalowe są zwykle wykonane ze stali nierdzewnej, która jest najmniej podatna na korozję.Niemniej jednak każda konstrukcja sprzed malowania musi być przygotowana, w przeciwnym razie malowanie na metal nie wystarczy na długo.

Praca wygląda następująco:

- Użyj szczotki drucianej do czyszczenia brudu i starej farby.

- Dokładnie umyć, wysuszyć bazę.

- Traktuj odtłuszczaczem.

- Zastosuj mieszankę, która zapobiega korozji.

- Pokryj 2-3 warstwami podkładu.

- Ostatnim krokiem jest kolorowanie. Lepiej malować po obwodzie od góry do dołu.

Najważniejsze jest powłoka antykorozyjna, która zwiększa żywotność konstrukcji. Ważnym warunkiem jest również obróbka szwów uszczelniających - w tych miejscach rury są najbardziej podatne na zniszczenie.

kominy ceglane

Cegła do budowy jest używana rzadziej. Ale takie struktury nadal istnieją.

Algorytm pracy:

- Na zaciskach łączących warto dokręcić śruby.

- Usuń ślady starych plam.

- Zmyć brud.

- Napraw tynk, jeśli jest uszkodzony.

- Nałóż podkład (od 2 warstw lub więcej).

- Po wyschnięciu możesz zacząć malować. Warto nałożyć na cegłę 2 warstwy farby, aby była mocniejsza, jaśniejsza.

Rury ceramiczne

Technologia malowania rury ceramicznej zależy od tego, czym pokryta jest warstwa izolacyjna:

- pianobeton należy malować w taki sam sposób jak cegłę: oczyścić, umyć, naprawić uszkodzenia (jeśli występują), nałożyć podkład i pomalować;

- warstwa metalu jest przetwarzana zgodnie ze schematem malowania rur metalowych: czyszczenie, kompozycja antykorozyjna, podkład i samo malowanie.

Tutaj możesz wybrać farbę o niższym współczynniku odporności na wysokie temperatury (ponieważ warstwa izolacyjna zawarta w konstrukcji zmniejsza go).

Ze zbrojonego betonu

Rury żelbetowe maluje się w taki sam sposób jak rury metalowe. Najważniejsze jest zastosowanie środka antykorozyjnego i wybór farby odpornej na temperatury (w przeciwnym razie taka powłoka nie wytrzyma długo).

Podobnie jak w przypadku konstrukcji metalowej, należy ją oczyścić z brudu, nałożyć pastę antykorozyjną, podkład i farbę.

Przy odpowiednim przygotowaniu i malowaniu na rurze powstaje warstwa ochronna, która zabezpiecza konstrukcję przez 5 lat. Ponadto okres ochrony uzależniony jest od czynników zewnętrznych i warunków atmosferycznych, prawidłowej pracy systemu oraz terminowej naprawy.

Zakresy temperatur

W jakiej temperaturze wymagane jest zastosowanie specjalnych podkładów żaroodpornych? Przeanalizujmy wymagania dotyczące powłok dla różnych temperatur roboczych.

Do 60C

W tym zakresie temperatur pasują w szczególności elementy autonomicznych systemów grzewczych. Typowa dla nich różnica temperatur między zasilaniem a powrotem wynosi 70/50C, co daje nie więcej niż +60C na powierzchni urządzeń grzewczych.

W temperaturach od 0 do +60 można bezpiecznie stosować farby i podkłady ogólnego przeznaczenia. Z zastrzeżeniem technologii malowania (czyli wysokiej jakości czyszczenia powierzchni i zgodności zabrudzenia z rodzajem materiału farby i lakieru) nie można obawiać się rozwarstwienia lub blaknięcia farby.

Farby ogólnego przeznaczenia mogą być stosowane w autonomicznym obiegu grzewczym.

Do 100C

Jedyną istotną różnicą w stosunku do poprzedniego scenariusza jest konieczność stosowania farb z trwałymi pigmentami. Spoiwo i podkład pozostają takie same jak poprzednio: wszystkie popularne rodzaje farb tolerują długotrwałe nagrzewanie bez zniszczenia.

Konsekwencja praktyczna: tani i bardzo powszechny GF-021 jest całkiem odpowiednim podkładem do ogrzewania grzejników zarówno w autonomicznych obiegach grzewczych, jak i w instalacjach centralnego ogrzewania.

Do 300C

I oto nadchodzi najpiękniejsza godzina gleb żaroodpornych. Jeśli instrukcja użycia odpornych na temperaturę materiałów lakierniczych zawiera wskazówkę o konieczności gruntowania, będziesz musiał wybrać specjalne związki, które tolerują długotrwałe nagrzewanie i zachowują swoje właściwości w całym zakresie temperatur roboczych.

Ponad 300С

Wszystkie farby przeznaczone do temperatur powyżej +300 stopni nakładamy bez wstępnego gruntowania, bezpośrednio na oczyszczoną i odtłuszczoną powierzchnię. Warstwa gleby w takich temperaturach tylko zwiększy prawdopodobieństwo rozwarstwienia powłoki.

Farby szczególnie żaroodporne nakładane są bezpośrednio na metalową podstawę.

Nuance: mówimy o powierzchniach metalowych. Podkłady wzmacniające pod tynki lub szpachlówki do kominków i pieców ceglanych stosuje się również w wyższych temperaturach.

Malowanie grzejników i rur grzewczych technologii i etapów prac

- Dobór farby do rurociągów i grzejników

- Więcej wskazówek

Malowanie grzejników i rur grzewczych pełni nie tylko funkcję estetyczną, ale również funkcjonalną. Właściwe malowanie rurociągów to gwarancja trwałości i niezawodności baterii grzewczych. Jak prawidłowo malować rury i co należy wziąć pod uwagę? Jaką farbę wybrać? I wreszcie, co oznacza malowanie rur grzewczych?

Farba akumulatorowa musi mieć trwały kolor, odporna na wysokie temperatury i odporna na korozję.

Do niedawna rurociągi malowano tylko na biało. Taka kolorystyka jest nie tylko nudna, ale i banalna. Bardzo często baterie pomalowane na biało są nieco wybite z wnętrza. Nowoczesne farby pozwalają na malowanie baterii na dowolny kolor, najbardziej odpowiedni do ogólnego wystroju pomieszczenia. Jak rozpocząć malowanie grzejników i rur grzewczych? Przygotowanie bazy: podkład

Malowanie grzejnika i rurociągu to dość żmudna praca, która wymaga przestrzegania określonej technologii.

Malowanie rur grzewczych odbywa się po odpowiednim dobraniu składu podkładu.

Trwałość powłoki i jakość pracy zależą bezpośrednio od wyboru podkładu. Jest po prostu niezbędny przy malowaniu rur grzewczych, gdyż znacznie poprawia przyczepność samego akumulatora do materiału lakierniczego. W ten sposób służy jako podstawa farby, która zostanie na nią nałożona.

Do malowania grzejników najlepiej wybrać podkład na bazie alkidów

Bardzo ważne jest, aby wybrać podkład, który ma właściwości antykorozyjne: zabezpieczy rury przed rdzą i uszkodzeniem rurociągów i grzejników

Nowoczesne sklepy z narzędziami prezentują szeroki wybór farb, które zawierają już podkład. Farby podkładowe nie tylko chronią akumulatory przed korozją i rdzą, ale także pozwalają pomalować je na dowolny pożądany kolor.

Istnieją również farby, które nie tylko chronią rury grzewcze przed rdzą, ale także pozwalają nie czyścić powierzchni, na którą zostaną nałożone.

Po wybraniu podkładu do akumulatorów pierwszy etap pracy można uznać za zakończony. Następnie należy zdecydować się na sam kolorowy materiał.

Analiza ofert rynkowych

Czym są gleby odporne na ciepło? Przyjrzyjmy się kilku aktualnym ofertom rynkowym jako przykładom.

GF-031

Podkład alkidowy żaroodporny jest produkowany zgodnie z TU-2312-030-00206919-2002 i jest zawiesiną pigmentów, przeciwutleniaczy i środków powierzchniowo czynnych w lakierze gliptal.

Opakowanie GF-031.

Co można powiedzieć o jego właściwościach i cechach?

- Podkład przeznaczony jest do powierzchni stalowych, magnezowych i aluminiowych. W szczególności GF-031 znajduje zastosowanie w lotnictwie cywilnym - do nakładania powłok na kadłuby samolotów.

- Maksymalna temperatura pracy to +200C.

Ciekawe: zastrzeżenie dotyczące cywilnego przemysłu lotniczego nie jest przypadkowe. Zewnętrzna powłoka myśliwca-przechwytującego przy prędkości około 2,5 m (2,5 razy szybciej niż prędkość dźwięku) nagrzewa się do 300-500 stopni z powodu tarcia z powietrzem.

- Rozpuszczalnik - rozpuszczalnik; rozcieńcza również glebę podczas zagęszczania.

- Sposób aplikacji to natrysk lub ręczne narzędzie do malowania.

- Grubość powłoki jednowarstwowej po wyschnięciu powinna wynosić 15-20 mikronów. Zużycie podkładu na jedną warstwę wynosi 60-80 g/m2.

- TU określa kolor zastosowanych pigmentów. Wyprodukowane zgodnie ze specyfikacją GF-031 - żółty.

Fosfoil

Nazwa jest znakiem towarowym moskiewskiej firmy KrasCo. Jak można się domyślić, mamy tak zwany podkład fosforanujący.

Reaguje z podłożem i tworzy cienką warstwę nierozpuszczalnych fosforanów, które poprawiają przyczepność i zapobiegają korozji.

Skład chemiczny środka fosforanującego.

- Jako spoiwo stosowana jest mieszanina żywic akrylowych, formaldehydowych i epoksydowych. Logiczne jest założenie, że podkład jest przeznaczony wyłącznie do użytku na wolnym powietrzu lub w warunkach przemysłowych: formaldehydy w obszarze mieszkalnym będą oczywiście zbyteczne.

- Zakres temperatur pracy wynosi do +300 stopni.

- Ze względu na swój skład podkład może być stosowany ze wszystkimi rodzajami farb żaroodpornych i konwencjonalnych. Może być stosowany nie tylko na metalu: producent dopuszcza zastosowanie ostatecznej powłoki na włóknie szklanym lub ceramice w celu poprawy przyczepności.

- Podkład można nakładać nie tylko na wcześniej oczyszczoną, ale również zardzewiałą powierzchnię.

Jednak: przy nakładaniu podkładu własnymi rękami nadal warto najpierw usunąć arkusz i luźną rdzę. Skład fosforanu może zmienić jego właściwości chemiczne, ale nie zmieni struktury przestrzennej kruchego tlenku.

- Phosphosoil rozcieńcza się acetonem lub toluenem.

- Dzięki rozpuszczalnikom organicznym kompozycja może być aplikowana w niskich temperaturach do -10C. Czas schnięcia powłoki jednowarstwowej przy +20 - nie więcej niż 30 minut.

- Średnie zużycie podkładu wynosi 70-90 gramów na metr kwadratowy.

Na zdjęciu opakowanie Phosphogrund.

G-77

Podkład żaroodporny do pieców i kominków imponuje odpornością na ciepło. Deklaruje się dla niego temperaturę roboczą 1200 stopni, co, jak widać, jest bardzo imponujące na tle wcześniej opisanych rozwiązań. Dyspergujący w wodzie skład gruntu nie jest ujawniony przez sprzedawców; jednak kolosalna odporność na ciepło sugeruje, że głównym spoiwem w G-77 jest żaroodporny silikon.

Uziemienie ma dwa cele:

- Poprawa przyczepności szpachli i tynków.

Przydatne: w wysokich temperaturach roboczych możesz zapomnieć o zwykłych mieszankach gipsowych i cementowych. Mieszanka gliny i piasku służy do wykańczania pieców i kominków; często jako spoiwo dodawane jest mleko odtłuszczone: zawarta w nim kazeina (białko mleka, zwane też niskotłuszczowym twarogiem), nawet przy denaturacji temperaturowej, zachowuje doskonałe właściwości wiążące.

Tynkowanie piekarnika zaprawą glinianą.

- Wzmocnienie bazy. Żywice zawarte w glebie wnikają w jej pory i wiążą warstwę wierzchnią materiału w jedną całość.

Jakie inne informacje na temat podkładu są dostępne dla potencjalnego nabywcy?

- Aplikacja jest dość tradycyjna - wałkiem lub pędzlem w dwóch warstwach.

- Czas schnięcia jednej warstwy - nie więcej niż godzina. Przed dalszym wykończeniem zagruntowanej powierzchni muszą upłynąć co najmniej dwie godziny.

- Gruntowanie odbywa się w temperaturze dodatniej. Baza wodna, pamiętasz?

- Zużycie nie przekracza 400 mililitrów gleby na metr kwadratowy powierzchni.

Żaroodporny materiał penetrujący G-77 dostarczany jest w plastikowych puszkach 1 kg.

Jak zawsze, wideo w tym artykule dostarczy czytelnikowi więcej informacji na temat rodzajów i zastosowań podkładów żaroodpornych. Powodzenia!

>Podkład do rur stalowych

Jak zagruntować rury

Proces przygotowania i gruntowania rur przebiega krok po kroku.

Instrukcja pracy ma kilka cech:

- Ściany i podłoga pokoju są zamknięte.

- Powierzchnia rur jest dokładnie oczyszczona ze starej farby i rdzy. Aby to zrobić, weź metalowe pędzle, pędzle. Proces czyszczenia pokazano na zdjęciu.

Czyszczenie rur metalową szczotką

- Stara farba jest traktowana specjalnym roztworem, aby ją zmiękczyć.

- Zdrapany szpatułką.

- Starannie do uzyskania gładkiego stanu i połysku powierzchnię czyścić ściereczką ścierną.

- Rura jest myta i suszona.

- Odtłuścić odpowiednim środkiem.

- Podkład nakłada się w wybrany sposób, używając:

- pędzel, odpowiedni do małych średnic z nierównościami. Zabiera to więcej czasu na podkład i przetwarzanie;

- mały wałek skutecznie zmniejszający zużycie mieszanki;

- pistolet natryskowy lub kanister ciśnieniowy. Cena farby w sprayu jest znacznie wyższa przy małej objętości, co nie jest opłacalne.

Wskazówka: Gruntowanie zaleca się wykonać co najmniej w dwóch warstwach. Przy pierwszym powlekaniu drobne nierówności są starannie wypełniane.

Grunt na rury należy wykonać przed ostateczną powłoką, co pozwala na dobre utrwalenie tej ostatniej. Trwa przetwarzanie w temperaturze pokojowej z wyłączone ogrzewanie. Zapewnia to właściwe wysychanie, poprawia jakość powierzchni i zmniejsza zużycie podkładu. Sam proces przetwarzania jest oferowany na wideo.

Prawidłowo wykonana powłoka na rurach stalowych jest gwarancją ich wieloletniego użytkowania.

Absolwent Wydziału Architektury Państwowego Instytutu Architektury i Budownictwa w Penza. Przez ostatnie dziesięć lat był wiodącym specjalistą w dużej firmie budowlanej w mieście Penza, która zajmuje się budową wielopiętrowych budynków mieszkalnych. Łączny staż pracy w specjalności to 18 lat. Doradza w kwestiach projektowych, doborze materiałów do dekoracji wnętrz i na zewnątrz, technologii prac wykończeniowych.

Kiedyś przeczytałem w jednej sowieckiej publikacji, że warstwa farby na bateriach może znacznie zmniejszyć przenoszenie ciepła między baterią a pomieszczeniem, błysnęła nawet wartość 60% strat. Idealnym rozwiązaniem byłoby chromowanie baterii a wygląd jest doskonały a ciepło będzie oddawane bez strat. A rury łączące można zasadniczo zagruntować i pomalować. Dotyczy to prawdopodobnie tych, którym zimą jest zimno i którzy mają centymetrową warstwę farby na bateriach.

Zwykle nie stosuje się podkładu epoksydowego, ale nakłada się go na metalowe rury i grzejniki GF-021, a następnie na wierzch maluje się emalię PF-115. Zużycie podkładu podane jest na puszce, a dokładną powierzchnię rur można znaleźć w tabelach.

Wybór farby termicznej i głównych producentów

Rosyjski rynek budowlany ma szeroką gamę płynnych izolatorów ciepła różnych producentów, przy wyborze farby należy zapoznać się z instrukcją aplikacji, porównać ceny, ponieważ produkt należy do kategorii drogich. Możesz określić wymaganą ilość materiału zgodnie ze wskaźnikami zużycia podanymi na opakowaniu dla różnych rodzajów obrabianych powierzchni.

korund

Producent produkuje szeroką gamę farb, główne marki:

- Classic - służy do wykańczania obiektów wewnętrznych i zewnętrznych w zakresie temperatur pracy od -60C do +250C.

- Fasada - zapewnia izolację termiczną zewnętrznej powierzchni budynków, ma dobrą paroprzepuszczalność i odporność na wilgoć.

- Antykorozyjny - nakładany na czyszczone powierzchnie metalowe lub ze śladami rdzy, zapewnia wysoką ochronę antykorozyjną obiektów podczas eksploatacji

- Winter to marka przeznaczona do stosowania w mrozach w temperaturze do -10 C.

Średnia cena 10-litrowego pojemnika wszystkich marek Corundum to 100 USD.

Rys. 8 Farba termoizolacyjna do rur - możliwości zastosowania

Astratek

Trwałe farby o żywotności do 30 lat i temperaturze powlekanych powierzchni do 150 C. Linia produktów składa się z kilku odcieni szarości i bieli:

- Kombi służy do ocieplania ścian wewnętrznych i zewnętrznych budynków, farba wytrzymuje kilka cykli zamrażania, jest rozcieńczana wodą.

- Metal produkowany jest w kolorze szarym, powłoka w trakcie eksploatacji pełni funkcje antykorozyjne, może być stosowana do malowania metalowych przedmiotów i dachów budynków.

- Biała fasada służy do ocieplania ścian elewacyjnych budynków, ma podwyższoną wodoodporność i paroprzepuszczalność, lepka konsystencja przeznaczona jest do pracy z natryskiem lub szpachelką.

Średni koszt 10 litrów. farba termiczna Astratek to 110 j.m.

Ryż. 9 Popularne marki farb termoizolacyjnych

Zbroja

Ciekła izolacja termiczna Bronya składa się z kilku odmian:

- Classic - pełni funkcję izolatora ciepła w instalacjach grzewczych i ciepłej wody, może służyć do izolowania kominów. Farba nie jest narażona na działanie promieni słonecznych, chroni obrabiane powierzchnie przed korozją i kondensacją, przedłużając tym samym ich żywotność.

- Antykorozyjne - przeznaczone do pokrywania zardzewiałych przedmiotów metalowych, dodatkowo zapewniając im wysoką ochronę antykorozyjną.

- Zima - do kompozycji wprowadzane są dodatkowo polimery i granulki szkła piankowego, może być stosowany zimą w temperaturach do -35 C. i jest przeznaczony do pracy w chłodne dni, ma dość wysoką cenę - około 162 USD. na 10 litrów.

- Fasada - oprócz izolacji termicznej pełni funkcje ochronne, zapobiegając tworzeniu się kondensatu, grzybów i pleśni, posiada wysoką paroprzepuszczalność.

Produkty pod marką Bronya należą do najbardziej budżetowych (z wyjątkiem Zimy), średnia cena za 10 litrów. wynosi 75 j.m.

Ryż. 10 Płynna ochrona termiczna na dachu

W porównaniu z zastosowaniem tradycyjnych grzałek farba termiczna ma wyższe właściwości użytkowe, jej zastosowanie pozwala szybko i sprawnie pomalować pomieszczenia, instalacje grzewcze, rurociągi parowe oraz rurociągi ciepłej wody. Własnymi rękami łatwo pomalować izolowany przedmiot wałkiem lub pędzlem, w celu uzyskania pożądanej konsystencji farby rozcieńcza się wodą.

Podkład gf-021 szary i czerwono-brązowy do metalu i podkład do rur

Gleba GF-021 wygląda jak płynno-plastyczna masa, która ma specyficzny zapach rozpuszczalników stosowanych w procesie produkcji, dodatków regulujących oraz osuszacza przyspieszającego wysychanie. Kompozycja jest zawiesiną lakierów gliptalowych lub alkidowych oraz pigmentów antykorozyjnych z dodatkami.

Podkład GF-021 znalazł szerokie zastosowanie w pracach zewnętrznych do wstępnej powłoki ochronnej drewna, metalu lub innych wyrobów, z którymi ma dobrą przyczepność, pozwalając na trwałą, stabilną obróbkę antykorozyjną przed malowaniem. Przed gruntowaniem, zwłaszcza jeśli odbywa się to za pomocą aerografu, należy rozcieńczyć GF-021 w celu zmniejszenia poziomu lepkości. W tym przypadku jako rozcieńczalnik stosuje się ksylen GOST 9949 lub 9410, rozpuszczalnik GOST 10214 lub 1928 lub dowolny z nich wraz z benzyną lakową (nefras C4 155/200) GOST 3134 w zalecanym stosunku 1: 1, ale w proporcji rozpuszczalników nie powinna przekraczać jednej czwartej masy samego podkładu. Możliwe jest zastosowanie terpentyny, podczas malowania w polu elektrostatycznym należy użyć rozcieńczalnika RE-4V lub jego analogu RE-3V. Obrabiane powierzchnie są wstępnie całkowicie oczyszczone z brudu, kurzu i starego lakieru, ślady ewentualnej korozji są usuwane, dokładnie odtłuszczane i suszone. Zastosowana powłoka zachowuje deklarowane właściwości w zakresie temperatur od czterdziestu pięciu stopni mrozu do sześćdziesięciu stopni Celsjusza, nie wchodzi w reakcję z wodą morską i słodką, nie ma na nią wpływu oleje mineralne i detergenty.

Podkład GF-021 nakłada się wałkiem, pędzlem, natryskiem lub próżnią, zanurzaniem lub inną metodą w temperaturze otoczenia co najmniej pięć stopni i nie więcej niż dwadzieścia stopni Celsjusza, najlepiej w dwóch warstwach.Czas potrzebny do wyschnięcia pierwszej warstwy w temperaturze +20°C to astronomiczny dzień. Te same warunki muszą być przestrzegane przed rozpoczęciem pracy z podkładem, jeśli był w temperaturach ujemnych podczas przechowywania lub transportu.

Stosowany jest jako baza pod farby i lakiery takie jak PF, GF, EF, FL i tym podobne, ale może być również stosowany jako samodzielna powłoka. Jest produkowany głównie zgodnie z GOST 25129-82 w kolorze czerwono-brązowym lub według TU w jasnoszarych odcieniach.

Struktury zagruntowane podkładem wyróżniają się gładkim matowym wykończeniem lub mają matowy połysk, są doskonale wypolerowane bez „ładowania” materiałów ściernych. Doskonałe właściwości wytrzymałościowe i jakościowe wynikają przede wszystkim z zastosowania w procesie produkcyjnym wysokiej jakości wysokocząsteczkowych kopolimerów, a stosunkowo niski koszt GF-021 wynika z ich krajowego pochodzenia.

Grunt nie powinien znajdować się w strefie bezpośredniego nasłonecznienia, pojemnik musi być hermetycznie zamknięty, ograniczając wnikanie powietrza i opadów atmosferycznych. Podczas pracy z nim należy używać środków ochrony osobistej, które wykluczają dostanie się kompozycji do oczu i otwartych obszarów ciała. Zaleca się wykonywanie prac malarskich na zewnątrz lub w dobrze wentylowanym pomieszczeniu, z dala od możliwych źródeł zapłonu. Należy pamiętać, że gleba GF-021 jest toksyczna i wymaga specjalistycznej utylizacji, kategorycznie wyklucza się z niej odprowadzanie pozostałości do kanalizacji ogólnej.

MATERIAŁY EKSPLOATACYJNE I POWIĄZANE PRODUKTY:

Pędzle malarskie

płaski i żłobkowany

Kombinezony i

inwentarz gospodarstw domowych

Moskwa i inne regiony Rosji mogą dowiedzieć się o kosztach dostawy, kontaktując się z dowolnym najbliższym terminalem firmy transportowej współpracującej z Petersburgiem. Z naszej strony zapewnimy szybką dostawę ładunku do wybranego przez Państwa przewoźnika.

Przy zamówieniach hurtowych obowiązuje system rabatów. Stali klienci są dla nas zawsze priorytetem, ale zawsze jesteśmy otwarci na dialog i obopólnie korzystną współpracę dla nowych. Nasz katalog produktów zawiera najbardziej kompletną listę oferowanych produktów, a dla Państwa obiektywności na wszystkich stronach serwisu zamieszczamy wyłącznie oryginalne zdjęcia. Cennik w czasie rzeczywistym pomoże Ci wybrać i kupić interesujące Cię produkty w najkorzystniejszych cenach. Wszelkie uwagi, skargi i sugestie nie pozostaną niezauważone, czekamy na nie na nasz e-mail. adres: mail@komplektacya.ru

Dlaczego warto używać podkładu odpornego na ciepło

Czy naprawdę konieczne jest zagruntowanie powierzchni, która później się nagrzeje? Aby odpowiedzieć na to pytanie, konieczne jest zrozumienie cech działania takich przedmiotów. Oto kilka z nich, najbardziej oczywistych:

- Konieczność zwiększenia przyczepności barwnika do powierzchni. Nie jest tajemnicą, że wiele podkładów ma dość wysoki stopień przyczepności. Ponadto zwiększają przyczepność samej malowanej powierzchni. To dzięki kompozycji podkładu elementy metalowe, które są podatne na ogrzewanie, uzyskują pewną folię, która jest odporna na rozpuszczanie, gdy na metal nakłada się na nią substancję barwiącą.

- Ochrona przed wystąpieniem uszkodzeń korozyjnych. Podkłady żaroodporne są niezbędne nie tylko w zakresie przygotowania powierzchni do nałożenia farby, ale również same w sobie pełnią funkcję materiału ochronnego.

- Zmniejszenie zużycia farby. Po nałożeniu podkładu żaroodpornego na produkcie pojawia się rodzaj filmu. Podczas malowania powierzchni kompozycjami barwiącymi proces absorpcji jest prawie całkowicie nieobecny, co zapewnia ekonomiczne zużycie farby.Ta właściwość ma znaczenie przy dekorowaniu pieców lub kominków. Faktem jest, że kompozycje do malowania tego typu są dość drogie. Dlatego lepiej jest wykonać gruntowanie wysokiej jakości niż wydawać pieniądze na farbę.