Wymiary fundamentu

Obliczanie fundamentów kominów odbywa się na podstawie gabarytów komina.

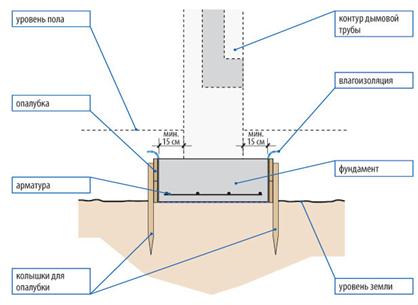

Standardowy fundament kominowy ma następujące parametry:

- co najmniej 40 cm poniżej poziomu gruntu;

- 15 cm od każdej krawędzi więcej niż wymiary komina.

Metoda określania wymiarów fundamentu

Konstruktorzy kominów przemysłowych wykonują pełne obliczenia komina: fundament, jego wysokość, przekrój i tak dalej. Przeprowadza się go na podstawie wzorów proponowanych przez SNiP „Fundamenty i fundamenty” i uwzględnia wszystkie parametry rury i głębokość zamarzania gleby w obszarze instalacji kominowej.

Samodzielne obliczenia według wzorów przedstawionych w dokumentach są dość trudne. Dlatego możesz skorzystać z parametrów podstawowych przedstawionych powyżej lub skorzystać z pomocy wykwalifikowanych projektantów do obliczeń.

Wyznaczenie powierzchni cokołu fundamentu należy przeprowadzić zgodnie z instrukcją w punkcie 1.1.3.

wymiary wstępne

Podkład z okrągłą podeszwą powinien być określony wzorem:

,

gdzie: D - średnica okrągłego fundamentu; mi

– ekscentryczność (patrz p. 1.1.3), A –

wartość określona wzorem:

,

gdzie: nII

- projektowe obciążenie pionowe na poziomie krawędzi fundamentu; R' - wartość określona wzorem:

,

gdzie: r jest obliczeniową rezystancją podłoża podłoża,

określony przez przym. 3 SNiP 2.02.01-83*, w zależności od rodzaju gruntu i jego

właściwości fizyczne i mechaniczne; γm

- średnia wartość ciężaru właściwego fundamentu i gruntu na jego występach,

dopuszcza się zabranie równej 2 t/m2; D

- głębokość fundamentu.

wstępny

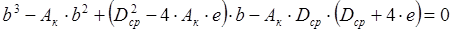

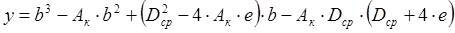

wymiary fundamentu z podeszwą pierścieniową należy określić wg wzoru:

gdzie: DPoślubić to średnia średnica pierścienia; b - szerokość pierścienia; ADo

- wartość określona wzorem:

Otrzymane sześcienne

równania są wygodnie rozwiązywane graficznie, dla których te równania

prowadzić do następującego formularza:

oraz

Dalej

budować wykresy funkcji, w pierwszym przypadku y= F(D), a w drugim y= F(b).

Punkty przecięcia otrzymanych wykresów z osią Y (tak = 0) będzie odpowiadać żądanym wartościom D lub b, odpowiednio.

Następnie weź ostateczne wymiary fundamentu za pomocą

uwzględnienie modułowości i unifikacji konstrukcji oraz określenie docisku na krawędziach

podeszwy fundamentowe (dociski krawędzi) i średni nacisk wzdłuż podeszwy fundamentowej

według wzoru:

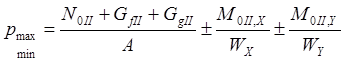

,

gdzie:gfII - obliczona wartość ciężaru fundamentu; ggII - obliczona wartość ciężaru gruntu na półkach

Fundacja; A to powierzchnia podstawy fundamentu.

Jeśli mimośród wypadkowej jest przesunięty

względem jednej z głównych osi prostokątnej podstawy fundamentu, krawędź

ciśnienie określa wzór:

,

gdzie W

- moment oporu powierzchni podstawy podbudowy równy podbudowie z

okrągła podeszwa:

,

do podkładu z pierścieniem

zewnętrzna podeszwa:

,

gdzie:

r - promień podbudowy z okrągłą podeszwą, D

oraz D - odpowiednio średnica zewnętrzna i wewnętrzna

podmurówka z pierścieniową podeszwą.

Znalezione wartości muszą spełniać następujące warunki:

; ; .

Jeśli mimośród wypadkowej jest przesunięty

względem obu głównych osi prostokątnej podstawy fundamentu, krawędź

ciśnienie określa wzór:

Znaleziony

wartości muszą spełniać warunki:

; ; .

Jeśli

wartości ciśnienia wzdłuż podstawy fundamentu nie spełniają warunków, wynika z tego

zwiększyć ślad fundamentu.

Sprawdzać

nacisk fundamentu na słabą leżącą pod spodem warstwę gruntu należy przeprowadzić w

zgodnie z instrukcjami zawartymi w pkt 1.1.4.

Definicja

rozliczenia fundacyjne należy przeprowadzić zgodnie z instrukcjami zawartymi w pkt 1.1.5.

Należy zauważyć, że przy średnicy fundamentu 10 m lub większej, aby określić

w rozliczeniach fundamentowych należy stosować schemat kalkulacyjny w postaci

warstwa odkształcalna liniowo.

Sprawdzać

fundament pod działaniem mrozowych sił falujących należy przeprowadzić w

zgodnie z instrukcjami zawartymi w pkt 1.1.6.

Definicja

rolka podkładowa pod rurą jest wykonany zgodnie z zał. 2 do SNiP

2.01.02-83*, jak dla sztywnego fundamentu.

Bank

Fundacja i pod działaniem mimośrodowego obciążenia

określa wzór:

,

gdzie: mi

oraz v - moduł odkształcenia i współczynnik Poissona

gleba podstawowa; kmi -współczynnik,

zaakceptowany przez przym. …; n oraz mi - pionowy

składowa wypadkowa wszystkich obciążeń podłoża na poziomie podeszwy i jej

ekscentryczność; a - średnica okrągłego lub boku prostokątnego fundamentu,

w jakim kierunku działa chwila; km

- współczynnik uwzględniany przy obliczaniu fundamentów według schematu

warstwa odkształcalna liniowo w a ≥ 10 m i mi ≥ 100 kg/cm2,

zaakceptowany przez przym. 21.

Wymagania dotyczące komina

Komin usuwa i rozprasza do atmosfery szkodliwe produkty spalania paliwa

Ważne jest, aby poprawnie go zaprojektować i zbudować. W przeciwnym razie ściany wewnętrzne zostaną zatkane sadzą, popiołem, sadzą, blokując kanał wylotowy i uniemożliwiając usuwanie mas dymnych, uniemożliwiając pracę kotłowni.

Istnieją normy techniczne, które wyraźnie regulują parametry kominów:

- Konstrukcje murowane powinny być wykonane w formie stożka o wysokości od 30 do 70 m, średnicy 60 cm Minimalna grubość ściany to 180 mm. W dolnej części należy wyposażyć kanały gazowe z rewizjami do kontroli.

- Rury metalowe służące do montażu kominów wykonane są z blachy stalowej 3-15 mm. Połączenie poszczególnych elementów odbywa się poprzez spawanie. Wysokość komina nie powinna przekraczać 40 m. Średnica może wynosić od 40 cm do 1 m.

- Aby zapewnić stabilność konstrukcji metalowych, wsporniki lub kotwy są instalowane w odległości 2/3 od wysokości rury, do której mocowane są przedłużenia.

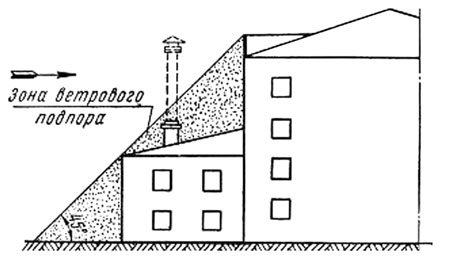

- Wysokość komina (niezależnie od materiału produkcyjnego) powinna wynosić 5 m ponad dach budynków znajdujących się w promieniu 25 m.

Wymiary konstrukcji są obliczane z uwzględnieniem kubatury pieca i warunków klimatycznych, dzięki czemu ciąg jest zapewniony przy dowolnej temperaturze powietrza.

Zasada działania

Aby utrzymać stały ogień w palenisku kotłowni, powietrze musi stale do niego napływać. W tym przypadku produkty spalania paliw są usuwane wraz z dalszym ich rozproszeniem w atmosferze. Oba te procesy zapewnia naturalna trakcja.

Kominy do kotłowni działają na zasadzie prawa fizycznego naczyń połączonych - masa powietrza o niskiej temperaturze jest większa niż powietrza ogrzanego w postaci słupa o tej samej wysokości. W ten sposób zachodzi cykl, w którym do kotła dostaje się czyste powietrze, przepychając oczyszczone powietrze przez komin.

W zapewnieniu ciągu ważną rolę odgrywa wysokość konstrukcji, temperatura wewnątrz i na zewnątrz, a także ciśnienie atmosferyczne.

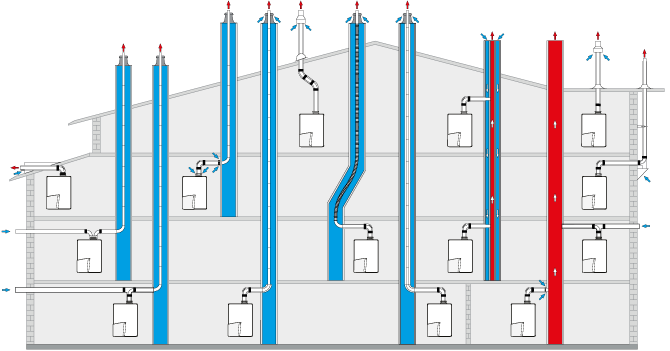

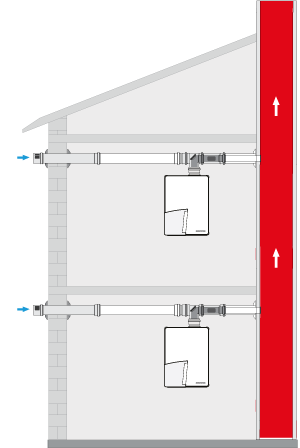

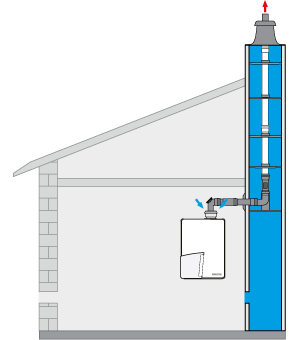

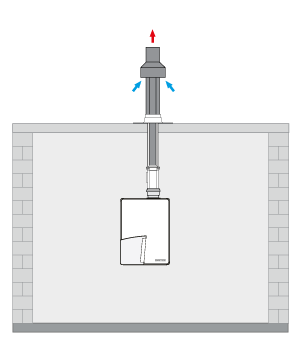

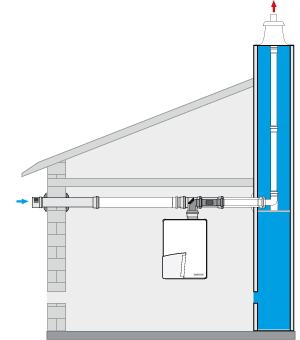

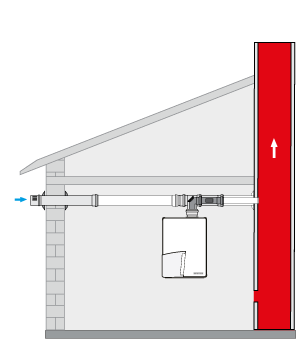

Podstawowe schematy instalacji kominów do kotłów kondensacyjnych

Wszystkie schematy kominowe dla kotłów kondensacyjnych są podzielone na dwa główne typy: z wlotem powietrza do spalania z pomieszczenia iz ulicy. Oczywiście te rodzaje oddymiania i wymagania dla nich są opisane w krajowej dokumentacji regulacyjnej, ale w dokumentacji kotłów zwykle występują nazwy zgodne z normami europejskimi. Komin z dopływem powietrza z kotłowni oznaczony jest jako „Bxx”, od strony ulicy – jako „Cxx”. Pierwszy wskaźnik zmienia się w zależności od konkretnego schematu, drugi - od lokalizacji wentylatora względem wymiennika ciepła kotła. We wszystkich nowoczesnych kotłach kondensacyjnych wentylator znajduje się przed wymiennikiem ciepła, co oznacza indeks „3”.Poniżej znajdują się główne schematy na przykładzie kotłów ściennych:

Dla mocy domowych obliczenie komina jest zwykle opcjonalne, wystarczy postępować zgodnie z zaleceniami producenta kotła dla maksymalnej długości z uwzględnieniem kształtowanych elementów (kolanka, trójniki itp.). W przypadku kotłów przemysłowych kalkulacja spalin jest obowiązkowa, można w tym celu skontaktować się z producentem komina.

Pobór powietrza do spalania z pomieszczenia

|

Najłatwiejszy sposób na zorganizowanie usuwania spalin. Prawie zawsze stosowany do kotłów o dużej mocy: przemysłowych lub komercyjnych, gdy stosowane są kotły podłogowe. Jest również często spotykany w użytku domowym.

Dwa główne wymagania przy stosowaniu takich schematów: zapewnienie niezbędnego przepływu powietrza do kotłowni i jego czystości. W przypadku kotłów o dużych pojemnościach zwykle nie stanowi to problemu, ponieważ punkty te są dokładnie brane pod uwagę na etapie projektowania. W prywatnych kotłowniach często dochodzi do sytuacji, w której nie jest zapewniony wystarczający przepływ powietrza; lub odbywa się przez sąsiednie pomieszczenia, gdzie po uruchomieniu kotła trwają prace wykończeniowe, co przyczynia się do obecności drobnego pyłu w powietrzu i zapychania się elementów wewnętrznych kotła. Oczywiście należy unikać tego stanu rzeczy lub stosować specjalne filtry powietrza na kotłach. |

|

W takim przypadku komin musi być koniecznie wyprowadzony ponad poziom dachu z obszaru tzw. „głowy wiatru”.

Jest to konieczne, aby wykluczyć wpływ wahań ciśnienia powietrza na proces oddymiania.

W tym przypadku stosuje się dwa główne podtypy komina: współosiowy i oddzielny.

|

|

współosiowy komin

Jak wspomniano powyżej, dystrybuowany jest głównie do użytku domowego z kotłami naściennymi. W prywatnym domu komin koncentryczny jest szczególnie wygodny, ponieważ wystarczy po prostu wynieść go poziomo poza ścianę, bez konstruowania pionowego szybu, który wystaje poza poziom dachu. Jest to możliwe dzięki temu, że obszary czerpni i oddymiania znajdują się obok siebie w tej samej strefie ciśnienia, a więc nie są narażone na działanie wiatru.

Pozostaje jednak kwestia dyspersji spalin w atmosferze. Emisje z nowoczesnych kotłów kondensacyjnych są przyjazne dla środowiska, ale komin musi być zgodny z przepisami dotyczącymi odległości od okien, drzwi, kratek wentylacyjnych i przyległych terenów. Aby połączyć wygodę instalacji komina koncentrycznego w pomieszczeniu i używania rury dwuściennej na zewnątrz, można użyć specjalnych zestawów adapterów.

W przypadku modernizacji istniejącej kotłowni z kominami murowanymi istnieje wersja z rurą koncentryczną do strefy tego komina. Ponadto w środku układana jest nowa rura ze stali nierdzewnej (można użyć jednościennej). Pobieranie powietrza odbywa się przez szczelinę między rurą stalową a kominem murowanym.

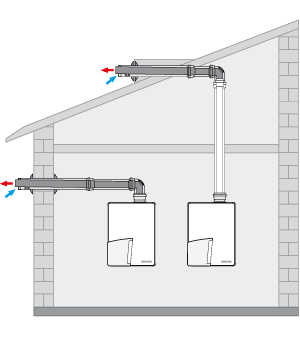

Oddzielny komin do wlotu powietrza do spalania

|

|

Najbardziej zróżnicowana wersja organizacji komina pod względem możliwości wykonania. Niemniej jednak rzadko występuje w prywatnych kotłowniach budowlanych i przemysłowych. Ponieważ do kotłów kondensacyjnych w pierwszym przypadku z reguły łatwiej jest zastosować komin koncentryczny, w drugim – wlot powietrza z pomieszczenia.

Często spotykane w budynkach mieszkalnych z oddzielnymi generatorami ciepła dla każdego mieszkania, zgodnie z następującym schematem:

W celu doboru i zakupu komina do kotła kondensacyjnego prosimy o kontakt z naszymi przedstawicielami.

Budowa fundamentów

Niezbędne materiały

Przed zbudowaniem fundamentu wymagane jest przygotowanie wszystkich niezbędnych materiałów, do których należą:

- piasek;

- żwir lub łamana cegła;

- mieszanka betonowa. Gatunek betonu B15 jest optymalny, ale można również zastosować mieszankę wyższej klasy;

- metalowe zbrojenie o przekroju co najmniej 12 mm;

- cegła żaroodporna;

- dowolny materiał hydroizolacyjny.

Główne etapy

Fundamenty pod kominy budowane są według następującego schematu:

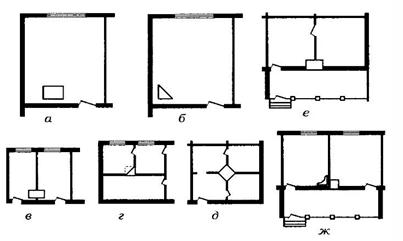

- wybiera się miejsce do zainstalowania pieca i komina. Pożądane jest, aby komin nie stykał się ze ścianami budynku mieszkalnego, ponieważ przy takim układzie może tworzyć się dodatkowa kondensacja. Fundament pieca i komina powinien znajdować się w pewnej odległości od fundamentu domu;

Optymalne opcje lokalizacji pieca i komina w budynku mieszkalnym

- w miejscu projektowanej instalacji pieca i komina wykopany jest dół o odpowiednich gabarytach;

- szalunek jest ustawiony na obwodzie wykopu, który można wykonać niezależnie od improwizowanych desek;

Deskowanie jest wymagane, aby wzmocnić ściany przygotowanego wykopu i odpowiednio zmniejszyć jego rozmiar, a także ułatwić proces wylewania mieszanki betonowej.

- dno wykopu ma około 20 cm pokryte mieszanką piasku i żwiru (tłuczona cegła). Dzięki tej operacji możliwe jest wyrównanie dna wykopu i założenie „poduszki” na przyszły fundament;

- mieszanka piasku i żwiru jest pokryta warstwą materiału hydroizolacyjnego, aby ograniczyć tworzenie się kondensatu, który może zniszczyć wylew betonowy;

- metalowe pręty układane są jako elementy wzmacniające. Użycie prętów jest warunkiem koniecznym do wylewania, ponieważ zbrojenie pomaga zwiększyć wytrzymałość podłoża betonowego;

Początkowy etap budowy fundamentu pod komin

W przypadku stosowania materiału hydroizolacyjnego wzmocnienie powinno znajdować się w odległości 5 cm od każdej warstwy. Jeśli fundament zostanie wylany bez dodatkowej hydroizolacji, odległość między warstwami wzmacniającymi można zwiększyć do 7 cm.

- wylewa się beton. Grubość warstwy betonu powinna wynosić 200-300 mm. Beton musi być równy lub nieco powyżej poziomu gruntu;

Główny etap budowy fundamentów

- fundament komina kładzie się kolejną warstwą hydroizolacji;

-

ponadto wskazane jest wykonanie muru do poziomu podłogi mieszkania. Niektórzy budowniczowie zaniedbują ten krok. Jednak dodatkowe murowanie zapewni kominowi dodatkową stabilność i prawie całkowicie wyeliminuje sezonowe wahania konstrukcji, co doprowadzi do mniejszych strat i niższych kosztów konserwacji i sezonowych renowacji.

Możesz zapoznać się ze wszystkimi etapami budowy fundamentu pod komin i piec na wideo.

Budowa fundamentu pod komin jest wymagana tylko przy montażu masywnej konstrukcji. Najczęściej fundament jest natychmiast wyposażony zarówno w piec (kominek), jak i komin. Projekt nie wymaga dokładnych obliczeń. Wystarczy znać ogólne zasady montażu fundamentów.

Rodzaje kominów

Trzy główne typy konstrukcyjne kominów, z których każdy ma określony zakres:

- pojedyncza ściana;

- dwuścienne (kanapka);

- współosiowy.

Komin jednościenny

Z nazwy jasno wynika, że są to tylko rury i kształtki z odpowiedniego materiału. Może być stosowany wyłącznie w pomieszczeniach lub w kanałach izolowanych termicznie (np. kominy podczas przebudowy). Jest zwykle używany do emisji spalin, gdy powietrze jest pobierane z kotłowni.

Często służy również do wykonania kanału do doprowadzania powietrza do spalania z ulicy. Oczywiście te kanały powietrzne nie podlegają specjalnym wymaganiom dotyczącym odporności na temperaturę i chemikalia oraz szczelności. Oznacza to, że mogą być wykonane z prawie każdego dostępnego materiału. Jednak z punktu widzenia jednolitości i łatwości montażu, zwykle stosuje się ten sam typ komina jednościennego, co do emisji spalin.

Kominów jednościennych nie wolno w żadnym wypadku używać na zewnątrz.Głównym problemem jest ciągłe tworzenie się kondensatu w kanale. Z punktu widzenia odporności chemicznej, jak wspomniano powyżej, nie jest to przerażające, ale istnieje duże niebezpieczeństwo zamarznięcia cieczy wewnątrz komina i w efekcie zawężenia obszaru przepływu rury. Spadek ciągu naturalnego na skutek schłodzenia spalin dla tego typu kotłów nie jest krytyczny, ponieważ są w nich zainstalowane mocne wentylatory, zapewniające wysoką wartość ciśnienia resztkowego.

Komin dwuścienny (sandwich)

Elementy tego typu komina składają się z dwóch koncentrycznych rur o różnych średnicach, pomiędzy którymi przestrzeń wypełniona jest materiałem termoizolacyjnym, najczęściej wełną mineralną ognioodporną.

Nie ma specjalnych wymagań dotyczących odporności na kwasy i temperatury na rurze zewnętrznej, wymagana jest jedynie odporność na warunki atmosferyczne (opady atmosferyczne, ultrafiolet) oraz wytrzymałość mechaniczna. Dlatego w przypadku dwuściennych kominów ze stali nierdzewnej rury wewnętrzne i zewnętrzne są zwykle wykonane z różnych gatunków stali, aby zoptymalizować koszty. Istnieje możliwość wykonania rury zewnętrznej z aluminium.

Kominy dwuścienne mogą być stosowane zarówno wewnątrz, jak i na zewnątrz.

Ze względu na niską temperaturę spalin i brak prawdopodobieństwa poparzenia, w przypadku kotłów kondensacyjnych tylko zewnętrzna część komina jest zwykle wykonywana w wersji dwuściennej, a do wewnątrz można zastosować zwykła rura jednościenna.

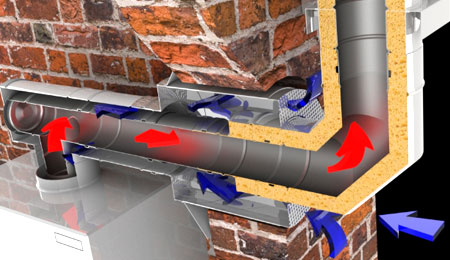

współosiowy komin

Ponownie, na podstawie nazwy, jasne jest, czym jest ten komin: dwie koncentryczne rury z pustą przestrzenią między nimi.

Główną cechą tego typu jest to, że służy zarówno do odprowadzania spalin (przez rurę wewnętrzną), jak i do pobierania powietrza do spalania (przez przestrzeń między rurami). W związku z tym podczas korzystania z niego nie jest konieczne ciągłe zapewnianie dopływu powietrza do spalania do kotłowni. Ponadto dopływające powietrze jest podgrzewane przez spaliny, zwiększając w ten sposób ogólną sprawność kotłowni.

Układanie kominów współosiowych jest również dozwolone tylko w pomieszczeniach, długość odcinka zewnętrznego w naszych warunkach nie powinna przekraczać jednego metra. Częstym problemem w mroźnych warunkach zimowych jest zamarzanie lodu na końcu komina. Dzieje się tak z powodu gwałtownego chłodzenia gazów spalinowych na wylocie w kontakcie z zimnym powietrzem wprowadzanym do spalania przez szczelinę między rurami. Aby rozwiązać ten problem, możliwe jest wycięcie odcinka rury zewnętrznej w rejonie końca komina w celu oddzielenia emisji spalin i poboru powietrza; lub użyj fabrycznych opcji zimowych do zakończenia rury koncentrycznej.

Ten rodzaj komina wykonany jest zarówno z tworzywa sztucznego, jak i stali nierdzewnej.

Działanie wodno-rurowego kotła grzewczego odbywa się w następujący sposób

Kocioł płomieniówkowy napełniany jest wodą obiegową, po czym palnik zostaje uruchomiony. Powstające produkty spalania rozchodzą się na całej długości płomienicy i po osiągnięciu tylnego dna skręcają w przeciwnym kierunku. Przemieszczając się wzdłuż wewnętrznej powierzchni płomienicy i chłodząc się, produkty spalania docierają do przedniego dna i są rozprowadzane przez płomieniówki, przez które przechodząc i schładzając się do temperatury projektowej, wchodzą do skrzyni gazowej, z której są usuwane przez komin. W proces pozyskiwania ciepła z produktów spalania biorą udział wszystkie powierzchnie kotła wzdłuż spalin.

Podczas pracy kotła płomienicowego w wyniku spalania paliwa powstają żarzące się spaliny, które odbijając się od tylnej ściany zmieniają kierunek ruchu na przeciwny.Po dotarciu do przedniej ściany gazy, wchodząc w interakcję z komorą obrotową, ponownie zmieniają swój kierunek i trafiają do części konwekcyjnej. W części konwekcyjnej gazy rozprowadzane są przez płomieniówki, gdzie ich przepływ staje się turbulentny za pomocą turbulatorów, prędkość maleje, co z kolei prowadzi do wydajniejszego przekazywania ciepła z gazów do chłodziwa. Po opuszczeniu płomieniówek spaliny są gromadzone razem i odprowadzane do przewodu kominowego.

Naprawa rur murowanych

Naprawa dowolnej rury, w tym naprawa rury murowanej, rozpoczyna się od jej sprawdzenia. Wszystkie zniszczenia i pęknięcia w cegłach są identyfikowane i naprawiane, a także sprawdzane są pierścienie. Po zakończeniu przeglądu rozpoczyna się naprawa.

Jeśli odcinki rury są poważnie uszkodzone, są przesuwane. Pęknięcia uszczelnia się zaprawą, zaciska pierścienie, a następnie rurę maluje. Naprawiamy i wymieniamy w razie potrzeby konstrukcje pokrewne, takie jak ogrodzenia i schody, kataforty i sygnalizatory, a także piorunochrony.

Jeśli mówimy o naprawie metalowej rury, zaczyna się to również od inspekcji. Na uszkodzone miejsca przyspawane są blachy, następnie cała powierzchnia rury jest malowana farbą ognioodporną. Farba zapewnia ochronę antykorozyjną metalowych kominów i przewodów kominowych. Dodatkowo może być konieczne odnowienie izolacji. Szwy i połączenia są szpachlowane masami ogniotrwałymi, spawane i boczne są odnawiane i odnawiane.

Metalową rurę można wzmocnić dodatkowymi konstrukcjami. Te same konstrukcje są łatwe w użyciu jako rusztowania do dalszej eksploatacji i konserwacji rury. Możliwe jest wykonanie instalacji metalowego komina i zainstalowanie go w ceglanym, będzie to kosztować mniej niż kosztowna naprawa ceglanej rury. Rura ceglana w tym przypadku posłuży jako konstrukcja nośna dla metalowych wylotów gazu.

Do prac na dużych wysokościach przy naprawie komina przemysłowego konieczne jest zaangażowanie specjalistów i firm zajmujących się alpinizmem przemysłowym. Firma Alpstroy-Plus świadczy usługi w zakresie różnorodnych prac wysokościowych, takich jak montaż na wysokości, przebudowa obiektów przemysłowych, izolacja elewacji, czyszczenie konstrukcji, a także naprawa rur, kominów i systemów odwadniających.

Przed przystąpieniem do prac wykonywana jest wizyta w obiekcie, oględziny i ocena rozmiarów uszkodzeń, wstępny kosztorys naprawy. Następnie określane są szczegóły i transakcja zostaje zawarta. Gwarantujemy wysoką jakość za rozsądną cenę!

Rodzaje kominów do kotłowni

Istnieje kilka rodzajów kominów do kotłowni:

- cegła,

- wzmocniony beton,

- stal.

Kominy ceglane są zbudowane w kształcie stożka, co zapewnia stabilność. Dolne partie wyłożone są cegłami ogniotrwałymi ze szczeliną między ścianami, aby skompensować rozszerzanie się materiału pod wpływem wysokich temperatur.

Konstrukcje żelbetowe są wystarczająco mocne, ale mniej odporne na korozję. Podczas ich budowy wykonuje się układanie wewnętrzne w celu ochrony przed działaniem agresywnych gazów.

W przeciwieństwie do pierwszych dwóch typów metalowa rura dymna do kotłowni może mieć kilka rodzajów:

- Klasyczne kolumny to betonowy fundament, z którego wychodzi stalowa rura.

- Wzmocnione kratownicami przeznaczone są do stosowania w dużych kotłowniach. Gospodarstwo składa się z metalowych prętów rozmieszczonych wzdłuż i w poprzek. Są one połączone z koszem kotwiącym, który utrzymuje komin w pionie.

- Typ masztu to pień komina wzmocniony stelażem mocno trzymanym za pomocą stężeń.

- Bezramowe przeznaczone są do zapewnienia komina w domach prywatnych. Konstrukcje są łatwe w montażu i mają niewielką wysokość.

- Wbudowane kominy są wyposażone w ściany domu i wzmocnione wspornikami.

W zależności od złożoności systemu grzewczego wszystkie typy mogą być jednopniowe lub wielopniowe.

Rodzaje rur, specyfikacje i parametry

Do pewnego czasu specjaliści wykorzystywali dwa rodzaje kominów do wyposażenia kotłowni, ale z czasem, gdy urządzenia cieplne zaczęły działać wydajniej, a temperatura wychodzących produktów spalania spadła, kominy murowane przestały radzić sobie ze swoimi zadaniami. Dlatego w ostatnich latach inżynierowie preferowali nowoczesne modułowe systemy odpowietrzania gazów, wykonane głównie ze stali nierdzewnej.

Taka popularność kominów modułowych nie jest przypadkowa i wiąże się z wszechobecnością kotłów na paliwa płynne i gaz. Do produkcji modułowych kominów kotłowych z reguły stosuje się różne materiały: stal węglową i wysokostopową, ceramikę, stopy aluminium. Cechą kominów modułowych jest to, że urządzenie można montować już wewnątrz istniejących kominów: nie wymaga to demontażu komina. I oczywiście kominy modułowe mogą być systemami autonomicznymi, które działają zarówno wewnątrz, jak i na zewnątrz pomieszczeń.

Praktyka pokazuje, że kominy ze stali nierdzewnej mają najlepszą wydajność. Komin kotła wykonany z tego trwałego materiału jest odporny na korozję, trwały i nadaje się do każdego typu kotła opalanego gazem lub olejem. Za inne ważne zalety należy uznać wygodę i wydajność instalacji, a także opłacalność prac w procesie instalacji, konserwacji i naprawy kominów.

Kominy wykonane ze stali są jedno- i dwuobwodowe. Pierwsze po prostu nie wymagają demontażu kominów, ponieważ są to wkładki instalowane w ceglanym kanale. Jednocześnie takie wykładziny nagrzewają się znacznie szybciej niż cegły, a temperatura emisji produktów spalania z reguły jest wyższa niż punkt rosy, co zmniejsza tworzenie się kondensatu. Kominy dwuprzewodowe składają się z dwóch rodzajów rur - zewnętrznej i wewnętrznej.

W zależności od rodzaju konstrukcji i sposobu mocowania wyróżniają również:

- Kominy są masztami. Ich maksymalna wysokość to 28,5 m, a konstrukcja umożliwia transport i montaż na miejscu. Różnią się dużą szybkością instalacji. W konstrukcji zastosowano izolowane i nieizolowane odprowadzenia gazu o średnicy od 150 do 550 mm.

- Kominy są samonośne. Specyfiką jest to, że mogą być używane do usuwania gazów spalinowych o temperaturze do 500 stopni Celsjusza i próżni do 1 kPa. W porównaniu do innych typów kominów konstrukcje samonośne są lżejsze i mają lepszą gotowość montażową. Nie filtrują szkodliwych oparów i kondensatu, co zapewnia pracę ze znacznymi dodatnimi prędkościami i ciśnieniami paliwa;

- Kominy są naścienne. Konstrukcja tej konstrukcji składa się z szybu wydechowego, konsoli nośnej oraz obejm z kotwami mocującymi do elewacji budynku. Budowa kominów tego typu zapewnia najniższe koszty, ponieważ nie wymaga budowy konstrukcji nośnych i fundamentów.