PRAWO

1. Metoda bezpośredniego upłynniania węgla, która obejmuje następujące etapy:

(1) przygotowanie zawiesiny węglowej z węgla surowego i katalizatora;

(2) mieszanie zawiesiny węgla z wodorem i wstępna obróbka mieszaniny, a następnie dostarczanie jej do układu reakcyjnego w celu przeprowadzenia reakcji upłynniania;

(3) rozdzielanie produktów reakcji wycofanych z reaktora w separatorze (9, 10) z utworzeniem fazy ciekłej i fazy gazowej, przy czym faza ciekła poddawana jest frakcjonowaniu w kolumnie destylacyjnej (11) pod ciśnieniem atmosferycznym w celu uzyskania produkt w postaci frakcji oleju napędowego i produktu odpadowego;

(4) wprowadzenie produktu resztkowego otrzymanego w kolumnie o ciśnieniu atmosferycznym do kolumny do destylacji próżniowej (12) w celu rozdzielenia na destylat i pozostałość;

(5) mieszanie frakcji oleju napędowego i destylatu z wytworzeniem mieszaniny, a następnie podawanie mieszaniny do reaktora hydroprzetwarzania ze złożem fluidalnym z wymuszonym obiegiem (13) w celu przeprowadzenia procesu uwodornienia;

(6) frakcjonowanie produktów uwodornienia na produkty naftowe i rozpuszczalnik będący donorem wodoru zawrócony do etapu (1).

2. Sposób według zastrzeżenia 1, w którym etap (1) obejmuje następujące operacje:

(a) przekształcenie surowego węgla w proszek węglowy o określonej wielkości cząstek po wysuszeniu i zmieleniu surowego węgla w urządzeniu do obróbki wstępnej; (b) obróbkę surowca katalizatora (3) i proszku węglowego w urządzeniu do wytwarzania katalizatora (4) w celu uzyskania ultradrobnego proszku katalizatora upłynniania węgla; (c) mieszanie w urządzeniu (5) do przygotowania zawiesiny katalizatora upłynniania węgla i proszku węglowego z rozpuszczalnikiem będącym donorem wodoru (16) w celu wytworzenia zawiesiny węglowej.

3. Sposób według zastrzeżenia 1, w którym etap reakcji upłynniania węgla obejmuje następujące etapy:

(a) podawanie zawiesiny węglowej po zmieszaniu jej z wodorem (6) i wstępnym podgrzaniu do pierwszego reaktora ze złożem fluidalnym (7) z wymuszonym obiegiem w celu przeprowadzenia reakcji upłynniania w celu uzyskania produktów reakcji opuszczających reaktor; (b) podawanie produktów reakcji opuszczających pierwszy reaktor ze złożem fluidalnym (7), po zmieszaniu ich z wodorem, do drugiego reaktora ze złożem fluidalnym (8) z wymuszonym obiegiem w celu kontynuowania reakcji upłynniania, przy czym wspomniane reaktory ze złożem fluidalnym działają w następującej reakcji warunki: temperatura reakcji 430-465°C; ciśnienie reakcji 15-19 MPa; stosunek ilości gazu i cieczy 600-1000 nl/kg; wydatek objętościowy zawiesiny węglowej 0,7-1,0 t/m3 h; stopień dodania katalizatora Fe/suchy węgiel = 0,5-1,0% wag.

4. Sposób według zastrzeżenia 1, w którym etap (3) obejmuje następujące operacje:

(a) podawanie strumienia produktów reakcji do wysokotemperaturowego separatora (9) w celu rozdzielenia na fazę gazową i fazę ciekłą, przy czym temperatura w wysokotemperaturowym separatorze jest utrzymywana na poziomie 420°C;

(b) doprowadzanie fazy gazowej z separatora wysokotemperaturowego (9) do separatora niskotemperaturowego (10) w celu dalszego rozdzielenia na gaz i ciecz, podczas gdy temperatura w separatorze niskotemperaturowym jest utrzymywana w temperaturze pokojowej.

5. Sposób według zastrzeżenia 2, w którym jako katalizator upłynniania stosuje się -FeOOH, którego cząstki mają średnicę 20-30 nm i długość 100-180 nm, a katalizator zawiera siarkę w stosunku molowym S/Fe=2.

6. Sposób według zastrz. 1, w którym uwodornienie w etapie (5) prowadzi się w następujących warunkach: temperatura reakcji 330-390°C; ciśnienie reakcji 10-15 MPa; stosunek ilości gazu i cieczy 600-1000 nl/kg; prędkość kosmiczna 0,8-2,5 h-1.

7. Sposób według zastrz. 1, w którym zawrócony rozpuszczalnik będący donorem wodoru jest uwodornionym upłynnionym produktem naftowym o temperaturze wrzenia w zakresie 220-450°C.

8. Sposób według zastrz. 1, w którym pozostałość w kolumnie do destylacji próżniowej (12) ma zawartość części stałych 50-55% wagowych.

9. Sposób według zastrzeżenia 1, w którym mieszanina frakcji oleju napędowego opuszczająca kolumnę pod ciśnieniem atmosferycznym i destylat z kolumny próżniowej ma temperaturę wrzenia C 5 w zakresie 530°C.

10.2. Sposób według zastrzeżenia 1, w którym reaktor (13) do hydroprzetwarzania ze złożem fluidalnym z wymuszonym obiegiem jest reaktorem wewnętrznym, w którym pompa obiegowa jest zainstalowana w pobliżu dna reaktora, a katalizator w reaktorze można wymieniać podczas pracy.

PRAWO

1. Sposób spalania węgla, obejmujący suszenie, mielenie do stanu drobno zdyspergowanego, mieszanie mielonego węgla z ukierunkowanym przepływem gazów zawierających tlen oraz spalanie, charakteryzujący się tym, że mielony węgiel jest podgrzewany do temperatury półkoksowania wynoszącej co najmniej co najmniej 500 ° C, uwalniają się z niego lotne węglowodory gazowe, które dalej dzielą się na frakcje ciekłą i gazową przez kondensację, a półkoks uzyskany przez ogrzewanie mielonego węgla jest mieszany z ukierunkowanym przepływem gazu zawierającego tlen i spalany.

2. Sposób według zastrz. 1, znamienny tym, że suszenie mielonego węgla prowadzi się jednocześnie z mieleniem węgla.

3. Sposób według zastrz. 1, znamienny tym, że zmielony węgiel ogrzewa się do temperatury półkoksowania przez zmieszanie go z gazowym nośnikiem ciepła.

4. Sposób według zastrz. 1, znamienny tym, że mielony węgiel jest podgrzewany do temperatury półkoksowania przez zmieszanie go ze stałym nośnikiem ciepła o temperaturze 800-1300°C.

5. Sposób według zastrz. 3, znamienny tym, że gazowym nośnikiem ciepła są gazy powstające podczas spalania co najmniej części lotnych węglowodorów gazowych.

6. Sposób według zastrz. 3, znamienny tym, że gazowym chłodziwem są gazy powstające podczas spalania co najmniej części powstałego półkoksu.

7. Sposób według zastrz. 4, znamienny tym, że stałym nośnikiem ciepła jest powstały półkoks.

8. Sposób według zastrz. 4, znamienny tym, że stałym nośnikiem ciepła jest piasek kwarcowy.

9. Sposób według zastrz. 4, znamienny tym, że stałym nośnikiem ciepła jest ceramiczny materiał zdyspergowany.

10. Sposób według zastrz. 4, znamienny tym, że stałym nośnikiem ciepła jest węgiel.

11. Sposób według zastrz. 4, znamienny tym, że stałym nośnikiem ciepła jest tlenek substancji nieorganicznej o wielkości frakcji 0,5-5 mm.

12. Sposób według zastrz. 9 albo 10 albo 12, znamienny tym, że chłodziwo po użyciu oddziela się od półkoksu przez przesiewanie.

13. Sposób według zastrz. 1, znamienny tym, że frakcja gazowa lotnych węglowodorów jest spalana całkowicie lub częściowo.

14. Sposób według zastrz. 13, znamienny tym, że frakcja gazowa lotnych węglowodorów jest oczyszczana z substancji zawierających siarkę przed spalaniem.

15. Sposób według zastrz. 1, znamienny tym, że ogrzewanie mielonego węgla do temperatury półkoksowania przeprowadza się w komorze wirowej przez mieszanie go z gorącym gazem.

Odpowiedzi do paragrafu 19

1. Jakie znasz główne naturalne źródła węglowodorów: ropa naftowa, gaz ziemny, łupki, węgiel.

2. Jaki jest skład gazu ziemnego? Wskaż na mapie geograficznej najważniejsze złoża: a) gaz ziemny; gotować; c) węgiel.

3. Jakie zalety ma gaz ziemny nad innymi paliwami? Do jakich celów wykorzystuje się gaz ziemny w przemyśle chemicznym?Gaz ziemny w porównaniu z innymi źródłami węglowodorów jest najłatwiejszy do wydobycia, transportu i przetwarzania. W przemyśle chemicznym gaz ziemny wykorzystywany jest jako źródło węglowodorów o niskiej masie cząsteczkowej.

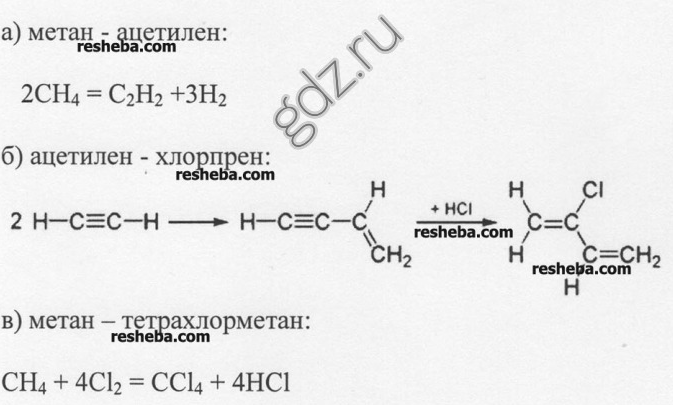

4. Napisz równania reakcji otrzymywania: a) acetylenu z metanu; b) kauczuk chloroprenowy z acetylenu; c) czterochlorek węgla z metanu.

5. Jaka jest różnica między gazami ropopochodnymi a gazem ziemnym Gazy towarzyszące to lotne węglowodory rozpuszczone w oleju. Ich izolacja następuje przez destylację. W przeciwieństwie do gazu ziemnego może być uwalniany na każdym etapie zagospodarowania pola naftowego.

6.Opisać główne produkty uzyskiwane z towarzyszących gazów naftowych Główne produkty: metan, etan, propan, n-butan, pentan, izobutan, izopentan, n-heksan, n-heptan, heksan i izomery heptanu.

7. Wymień najważniejsze produkty naftowe, wskaż ich skład i obszary ich zastosowania.

8. Jakie oleje smarowe są używane do produkcji: oleje przekładniowe, oleje przemysłowe, oleje do obróbki skrawaniem do obrabiarek itp.

9. Jak przebiega destylacja oleju?

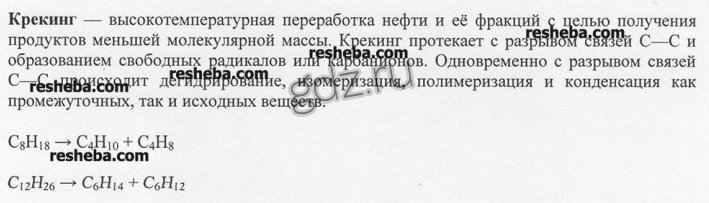

10. Co to jest kraking olejowy? Zrób równanie dla reakcji rozszczepiania węglowodorów iw tym procesie.

11. Dlaczego podczas bezpośredniej destylacji oleju można uzyskać nie więcej niż 20% benzyny?Ponieważ zawartość frakcji benzynowej w oleju jest ograniczona.

12. Jaka jest różnica między krakingiem termicznym a krakingiem katalitycznym? Podaj opis benzyn krakingu termicznego i katalitycznego.W krakingu termicznym konieczne jest podgrzanie reagentów do wysokich temperatur, w krakingu katalitycznym wprowadzenie katalizatora powoduje zmniejszenie energii aktywacji reakcji, co może znacznie ograniczyć przebieg reakcji temperatura.

13. Jak praktycznie odróżnić benzynę krakowaną od benzyny z pierwszej destylacji? bardziej odporny na detonację i zalecany do stosowania w silnikach spalinowych.

14. Co to jest aromatyzacja oleju? Napisz równania reakcji, które wyjaśniają ten proces.

15. Jakie są główne produkty uzyskiwane przez węgiel koksujący: Naftalen, antracen, fenantren, fenole i oleje węglowe.

16. Jak powstaje koks i gdzie jest stosowany Koks jest szarym, porowatym produktem stałym otrzymywanym z węgla koksowego w temperaturze 950-1100 bez tlenu. Stosowany jest do wytopu żelaza, jako paliwo bezdymne, reduktor rudy żelaza oraz proszek do pieczenia materiałów wsadowych.

17. Jakie są główne produkty otrzymywane: a) ze smoły węglowej; b) z wody smołowej; c) z gazu koksowniczego? Gdzie są stosowane? Jakie substancje organiczne można otrzymać z gazu koksowniczego: a) benzen, toluen, naftalen - przemysł chemiczny b) amoniak, fenole, kwasy organiczne - przemysł chemiczny c) wodór, metan, etylen - paliwo.

18. Przypomnij sobie wszystkie główne sposoby otrzymywania węglowodorów aromatycznych. Jaka jest różnica między metodami pozyskiwania węglowodorów aromatycznych z produktów koksowania węgla i ropy naftowej? Napisz równania odpowiednich reakcji, które różnią się metodami otrzymywania: rafinacja pierwotna ropy naftowej opiera się na różnicy właściwości fizycznych różnych frakcji, a koksowanie opiera się wyłącznie na właściwościach chemicznych węgla.

19. Wyjaśnij, w jaki sposób w procesie rozwiązywania problemów energetycznych w kraju ulegną poprawie sposoby przetwarzania i wykorzystania naturalnych zasobów węglowodorów Poszukiwanie nowych źródeł energii, optymalizacja procesów produkcji i rafinacji ropy naftowej, opracowywanie nowych katalizatorów w celu zmniejszenia koszt całej produkcji itp.

20. Jakie są perspektywy pozyskiwania paliwa ciekłego z węgla W przyszłości pozyskiwanie paliwa ciekłego z węgla jest możliwe pod warunkiem obniżenia kosztów jego produkcji.

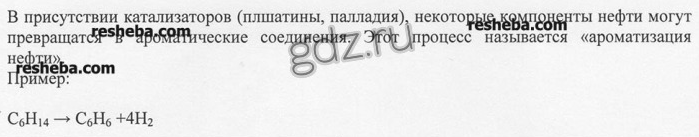

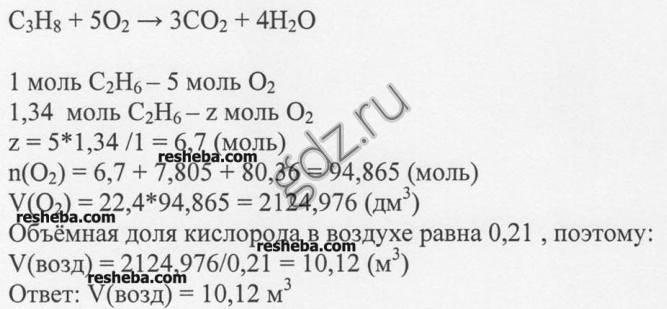

Zadanie 1. Wiadomo, że gaz zawiera 0,9 metanu, 0,05 etanu, 0,03 propanu, 0,02 azotu we frakcjach objętościowych. Jaka objętość powietrza jest potrzebna do spalenia 1 m3 tego gazu w normalnych warunkach?

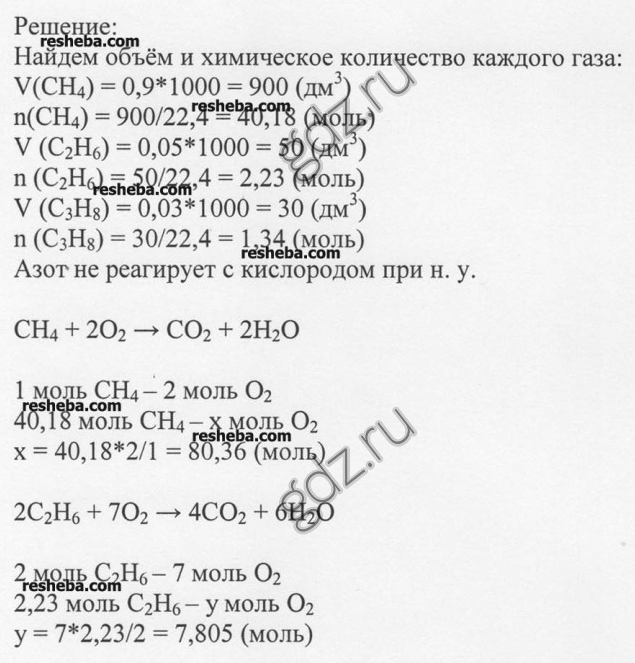

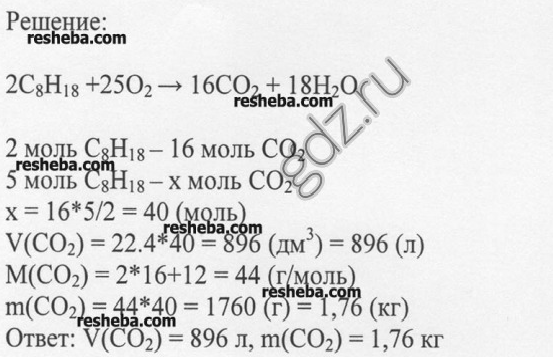

Zadanie 3. Oblicz, jaką objętość (w l) i jaką masę (w kg) tlenku węgla (IV) uzyskamy po spaleniu 5 moli oktanu (n.o.).

2 Uwodornianie

Uwodornianie węgla brunatnego to proces bezpośredniego przerobu węgla na paliwa syntetyczne o ciekłym i gazowym stanie skupienia, który zachodzi pod wysokim ciśnieniem i stosunkowo wysokiej temperaturze.

Ten kierunek przeróbki węgla jest eksplorowany w różnych krajach świata.Za granicą technologia ta została najbardziej rozpowszechniona na skalę przemysłową w RPA, gdzie działają cztery zakłady o łącznej rocznej wydajności około 8-10 milionów ton paliw płynnych. Prace prowadzone są w opatentowanej technologii SASOL w oparciu o udoskonaloną metodę Fischera-Tropscha. Biorąc pod uwagę, że SASOL prowadzi politykę utrzymywania wysokich opłat za prawo do korzystania z technologii, prowadzi to do wysokich kosztów jej przemysłowego wdrożenia w innych krajach.[]

Przygotowanie węgla brunatnego obejmuje kruszenie, suszenie, przygotowanie pasty węglowo-wodorowodorowej. Rozdrabnianie prowadzi się do wielkości cząstek poniżej 0,1 mm - w celu zwiększenia reaktywności powierzchni stosuje się je w dezintegratorach. W tym przypadku zewnętrzna powierzchnia właściwa wzrasta 20-30 razy, objętość porów przejściowych - 5-10 razy. Następnie węgiel jest suszony. Pory są wypełnione wilgocią, co zapobiega wnikaniu odczynników do materii węglowej, uwalnia się podczas procesu w strefie reakcyjnej, zmniejszając ciśnienie cząstkowe H2, a także zwiększa ilość ścieków. Do suszenia stosuje się parowe suszarnie rurowe, komory wirowe, rury suszarnicze, w których węgiel jest suszony do wilgotności resztkowej 1,5%. Nośnikiem ciepła są gorące spaliny o minimalnej zawartości O2 (0,1-0,2%) dzięki czemu węgiel nie ulega utlenianiu. Węgiel nie jest podgrzewany powyżej 150-200 ° C, aby uniknąć spadku reaktywności.

Wymagania dotyczące węgla brunatnego podawanego do upłynnienia

Na podstawie dużego materiału doświadczalnego udowodniono, że węgiel o dobrej hydrohydratacji zawiera od 65 do 85% C, ponad 5% H, a jego lotność (V) przekracza 30%. Wilgotność względna węgla wyjściowego do procesu uwodornienia - Wrt = 10-15%, zawartość popiołu Ad = 10-12%, wartość d

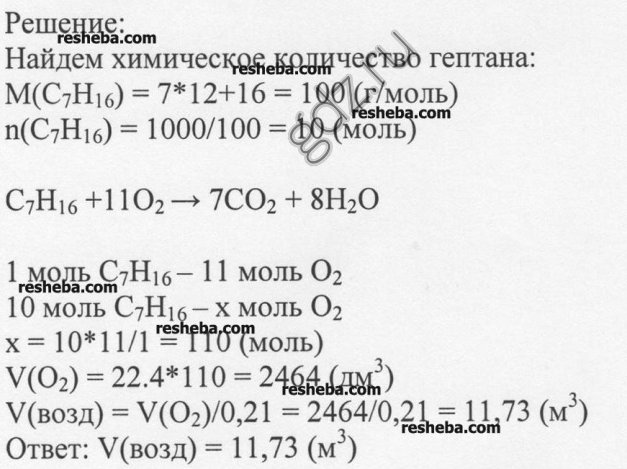

Najpopularniejszy schemat uwodornienia pokazano na rysunku 1.2 [1]

Ryż. 1.2 - Schemat otrzymywania syntetycznego paliwa płynnego z węgla brunatnego

Dynamika zużycia gazu z węgla na świecie

| Przeznaczenie | Zużycie w 2001 r., MW dla gazu | Udział w 2001 r., % | Oddane do eksploatacji przed końcem 2004 r., MW dla gazu | Roczny wzrost mocy w latach 2002-2004, % |

| Produkcja chemiczna | 18 000 | 45 | 5 000 | 9,3 |

| Zgazowanie wewnątrzcyklowe (wytwarzanie energii elektrycznej) | 12 000 | 30 | 11 200 | 31 |

| Synteza Fischera-Tropscha | 10 000 | 25 | ||

| CAŁKOWITY | 40 000 | 100 | 17 200 | 14,3 |

Podane dane wyraźnie wskazują na przyspieszenie dynamiki zaangażowania zgazowania węgla w światowym przemyśle. Wzrost zainteresowania wewnątrzcyklowym zgazowaniem węgla w krajach rozwiniętych wynika z dwóch powodów.

Po pierwsze, elektrownie cieplne ze zgazowaniem wewnątrzcyklowym są mniej niebezpieczne dla środowiska. Dzięki wstępnemu oczyszczaniu gazu redukowane są emisje tlenków siarki, tlenków azotu i cząstek stałych.

Po drugie, zastosowanie cyklu binarnego może znacznie zwiększyć sprawność elektrowni, a w konsekwencji zmniejszyć jednostkowe zużycie paliwa.

W tabeli. W tabeli 2 przedstawiono charakterystyczne wartości emisji jednostkowych i sprawności dla TPP ze zgazowaniem wewnątrzcyklowym oraz dla TPP z tradycyjnym spalaniem węgla.

Tabela 2

Specyficzne emisje i sprawność elektrociepłowni ze zgazowaniem międzycyklowym i konwencjonalnym spalaniem węgla

| Parametry | Tradycyjna elektrownia węglowa | TPP ze zgazowaniem wewnątrzcyklowym |

| Stężenie substancji szkodliwych w spalinach (dla elektrociepłowni węglowej - wg normy europejskiej), mg/m3 - SOx - NIEx - Cząstki stałe | 130 150 16 | 10 30 10 |

| Sprawność elektryczna, % | 33-35 | 42-46 |

Należy zauważyć, że jednostkowe koszty kapitałowe przy zastosowaniu zgazowania wewnątrzcyklowego wynoszą około 1500 USD na 1 kW z perspektywą redukcji do 1000-1200 USD, podczas gdy w przypadku tradycyjnej elektrociepłowni opalanej węglem jednostkowe koszty kapitałowe wynoszą około 800-900 dolarów za 1 kW. Oczywiste jest, że elektrownia cieplna z wewnątrzcyklowym zgazowaniem paliwa stałego jest bardziej atrakcyjna w obecności ograniczeń środowiskowych w miejscu i przy stosowaniu dość drogiego paliwa, ponieważ zmniejsza się zużycie paliwa na 1 kW.

Te warunki są typowe dla krajów rozwiniętych.Obecnie za najbardziej perspektywiczny kierunek w energetyce uważa się wykorzystanie wewnątrzcyklowego zgazowania paliw stałych.

3.3 Rozwój inżynieryjny w ciągu ostatniego stulecia

Obecnie zidentyfikowano następujące najbardziej efektywne kosztowo obszary zastosowania metody zgazowania:

— zgazowanie paliw siarkowych i wysokopopiołowych, a następnie spalanie powstałych gazów w potężnych elektrowniach cieplnych. Węgle wydobywane rocznie w Rosji zawierają około 10 milionów ton siarki, z których większość po spaleniu jest uwalniana do atmosfery w postaci toksycznych tlenków siarki i siarczku węgla. Podczas zgazowania węgli siarkowych powstaje siarkowodór, który można stosunkowo łatwo wyekstrahować, a następnie przetworzyć na handlową siarkę lub kwas siarkowy.

— zgazowanie paliw stałych do produkcji na dużą skalę substytutów gazu ziemnego. Kierunek ten ma największe znaczenie dla lokalnych dostaw gazu do obszarów oddalonych od złóż gazu ziemnego i ropy naftowej lub głównych rurociągów.

— zgazowanie paliw stałych w celu uzyskania gazu syntezowego, gazów redukcyjnych i wodoru na potrzeby przemysłu chemicznego, petrochemicznego i metalurgicznego.

Proces zgazowania zależny jest od wielu czynników, które wpływają na skład powstającego gazu oraz jego kaloryczność. W związku z tym nadal nie ma jednej ogólnie przyjętej klasyfikacji metod realizacji rozważanego procesu. Poniżej znajduje się jedna z możliwych opcji klasyfikacji.

Według rodzaju podmuchu (czynnik zgazowujący): powietrze, powietrze-tlen, para-powietrze, para-tlen.

Pod ciśnieniem: pod ciśnieniem atmosferycznym, pod ciśnieniem podwyższonym.

· wielkością cząstek paliwa: zgazowanie paliw gruboziarnistych (brązowych), drobnoziarnistych i pyłowych.

· zgodnie z cechami konstrukcyjnymi strefy reakcyjnej: w stałej gęstej warstwie paliwa, w sfluidyzowanej warstwie paliwa, w płomieniu pyłowym.

metodą usuwania popiołu: w postaci stałej, w postaci płynnego żużla.

Metodą dostarczania ciepła: z częściowym spalaniem paliwa w generatorze gazu, z mieszaniem paliwa ze wstępnie podgrzanym stałym, ciekłym lub gazowym nośnikiem ciepła (ogrzewanie regeneracyjne), z doprowadzeniem ciepła przez ściankę aparatu (ogrzewanie rekuperacyjne).

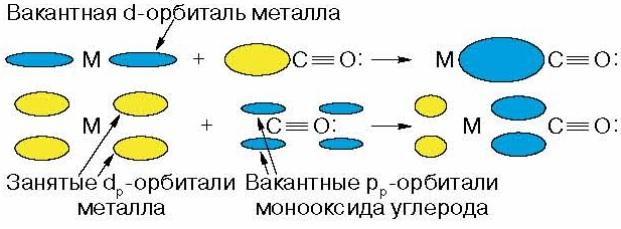

Tlenek węgla, karbonylki metali i reguła 18 elektronów

Liczny

syntezy na bazie tlenku węgla i

wodór reprezentuje ogromną

praktyczne jak i teoretyczne

zainteresowanie, jak pozwalam z dwojga

najprostsze substancje, aby otrzymać najcenniejsze

związki organiczne. I tu

kataliza odgrywa ważną rolę

metale przejściowe, które są zdolne do

aktywować obojętne cząsteczki CO i

h2.

Aktywacja cząsteczek to ich przełożenie na

bardziej reaktywny stan.

Należy zauważyć w szczególności, że w przekształceniach

gaz syntezowy został szeroko opracowany

nowy rodzaj katalizy – kataliza kompleksami

metale przejściowe lub kompleks metali

kataliza (patrz artykuł ON Temkin

).

Więc

Czy cząsteczka CO jest obojętna? Reprezentacja

o obojętności tlenku węgla

charakter warunkowy. Powrót w 1890 roku

otrzymany z metalicznego niklu i

tlenek węgla pierwszy karbonyl

związek metalu, lotna ciecz

o temperaturze wrzenia 43 ° C - Ni (CO)4 .

Ciekawa jest historia tego odkrycia.

które można sklasyfikować jako losowe. Mond,

badanie przyczyn gwałtownej korozji

reaktory niklowe w produkcji

soda z NaCl, amoniaku i CO2,

stwierdził, że przyczyną korozji jest

obecność w CO2 zanieczyszczenia

tlenek węgla, który przereagował

z niklem do tetrakarbonylu

Ni(CO)4 .

To odkrycie pozwoliło Mondowi dalej

opracować metody oczyszczania niklu

poprzez produkcję lotnego karbonylu

nikiel i jego późniejsze termiczne

rozkład ponownie do niklu i CO. W poprzek

25 lat również przypadkowo odkryto karbonyl

żelazo - Fe(CO)5.

Kiedy BASF otworzył dawno zapomniany

stalowy cylinder z CO, znajdujący się na dole

żółta ciecz - pentakarbonyl żelaza,

które stopniowo przekształciło się w

wynik reakcji z metalem

prasować CO pod wysokim ciśnieniem.

Ponieważ karbonylki metali są

początkowo silnie toksyczne związki

stosunek chemików do nich był bardzo

fajne, ale w przyszłości były

odkryto niesamowite właściwości, w tym

w tym katalityczny, który określił

ich szerokie zastosowanie, zwłaszcza w chemii

tlenek węgla. Zauważ, że wiele

metale w stanie drobno zdyspergowanym

może reagować bezpośrednio

z tlenkiem węgla, ale w ten sposób

otrzymywać tylko karbonylki niklu i

gruczoł. Karbonylki innych metali

uzyskane przez odtworzenie ich związków

w obecności CO na wysokim poziomie

naciski.

Pogarszać

przejściowe kompleksy karbonylowe

metale można przewidzieć na podstawie

Reguła 18 elektronów, zgodnie z którą

kompleks będzie stabilny, jeśli suma

elektrony walencyjne metalu i elektrony,

dostarczonych przez ligand, w naszym przypadku

CO, będzie równa 18, ponieważ w tym przypadku

konfiguracja elektroniczna odpowiada

stabilna konfiguracja atomów

gazy szlachetne (krypton).

Cząsteczka

tlenek węgla jest samotny

pary elektronów, a para elektronów

na węglu można dostarczyć

stworzyć więź z metalem

typ dawcy-akceptora. Jak

Rozważmy na przykład strukturę karbonylków

żelazo i nikiel Fe(CO)5 oraz

Ni(CO)4.

Atomy żelaza i niklu mają odpowiednio

8 i 10 elektronów walencyjnych i do wypełnienia

powłoka elektronowa atomu przed konfiguracją

krypton z atomem gazu szlachetnego

Brakuje 10 i 8 elektronów, a zatem

w tworzeniu karbonylków do atomu żelaza

musi dostarczyć pary elektronów

pięć cząsteczek CO i atom niklu

cztery.

przejściowy

metale o nieparzystej liczbie wartościowości

elektrony, tworzą bijądrowe

kompleksy karbonylowe. Tak więc dla kobaltu

mający dziewięć elektronów walencyjnych

do stabilnej konfiguracji elektronicznej

brakuje dziewięciu elektronów. pojedynczy rdzeń

kompleksów biorąc cztery pary

z cząsteczek CO będą niesparowane

elektrony i takie cząstki rodnika

postacie wchodzą ze sobą w interakcje.

aby utworzyć wiązanie metal-metal, i

w wyniku czego powstaje dimer

Co kompleks2(WSPÓŁ)8.

Interakcja

lub koordynacja tlenku węgla z

metal prowadzi do redystrybucji

gęstość elektronowa nie tylko na CO,

ale także na metal, co znacząco wpływa na

na reaktywność karbonylu

kompleks. Najczęstszym jest

zwany liniowym typem koordynacji

WSPÓŁ:

Na

to nie tylko s-interakcja

ze względu na wolną parę elektronów

węgla, ale także interakcji p z powodu

przeniesienie elektronu z orbitalu d metalu

na dostępne energetycznie wolne

orbitale węglowe:

Znaczenie

Istnieje zatem potrzeba opracowania takiej technologii wstępnego przerobu i aglomeracji węgla brunatnego, która uwzględniałaby specyficzne właściwości pierwotnego węgla brunatnego, warunki procesu hydraulicznego transportu węgla oraz wymagania dotyczące charakterystyka surowców węglowych w dalszych operacjach jego przerobu - piroliza, spalanie, upłynnianie, brykietowanie, odwadnianie. Rozwiązaniem tego problemu może być technologia uzdatniania węgla odczynnikami olejowymi – agregacja olejowa.

Selektywna agregacja węgla w oleju łączy zestaw procesów strukturyzowania cienkiej polidyspersyjnej fazy węglowej w środowisku wodnym przy użyciu odczynników olejowych.Procesy selektywnej agregacji olejowej węgla opierają się na mechanizmie adhezyjnego oddziaływania pomiędzy oleofilową powierzchnią węgla a olejami, co skutkuje jego selektywnym zwilżaniem i agregacją w turbulentnym przepływie wody. Cząsteczki hydrofilowe, które nie są zwilżone olejem, nie wchodzą w strukturę kruszyw, co pozwala na ich izolację w postaci zawiesiny skalnej.

Obróbka węgla brunatnego poprzez selektywną agregację oleju eliminuje jego rozpad i nasiąkanie, „zachowując” materię organiczną w kruszywach hydrofobowych, które łatwo odwadniają się metodami mechanicznymi i są dobrym surowcem do pirolizy, brykietowania i zgazowania.

1 Brykietowanie

Brykietowanie węgla to fizykochemiczny proces uzyskania wysokiej jakości produktu wytrzymałego mechanicznie i termicznie - brykietu o określonym kształcie geometrycznym, wielkości i wadze.

Proces technologiczny brykietowania węgla brunatnego bez spoiwa składa się z następujących operacji: przygotowanie węgla pod względem wielkości i wilgotności oraz prasowanie.

Wskaźniki technologiczne, jakie muszą spełniać brykiety z węgla brunatnego: masa brykietu 100-500 g, wytrzymałość na ścieranie mechaniczne 75-80%, ściskanie i zginanie odpowiednio 70-90 i 10-15 MPa, nasiąkliwość 3-4%, wartość opałowa 24000-30000 kJ/kg, zawartość popiołu 10-25%.[]