Mieszanki gliny i ceramiki. właściwości gliny

Glina jest podstawą do produkcji płytek

Składa się z tlenu, wodoru, silikonu i aluminium, a po dodaniu wody zmienia swoją strukturę, staje się bardziej elastyczny i lepki. Po usunięciu wody glina twardnieje i sztywnieje. Bardzo ważne jest, aby wiedzieć, że glina, która dopiero co została wykopana z ziemi, nie jest jeszcze gotowa do wykorzystania jako surowiec do wyrobu ceramiki. Właściwości użytkowe ostatnio wydobywanej gliny pozostawiają wiele do życzenia

Główne cechy gliny, które będą dla Ciebie ważne, to plastyczność, zakres temperatur wypalania i stopień skurczu.

plastyczność gliny

Plastyczność pozwala na uzyskanie skomplikowanych kształtów (takich jak np. narożniki stopni)

Jeśli glina jest zbyt plastyczna, nie będzie miała wystarczającej wytrzymałości, aby zrobić z niej duże przedmioty, zapadnie się w wysokich temperaturach. W takim przypadku należy do niego dodać materiały gruboziarniste. Glina o gruboziarnistej strukturze nie będzie wystarczająco plastyczna, pęknie przy skręcaniu i formowaniu, nie da się z niej uzyskać pożądanego kształtu. Aby praca z nimi była wygodniejsza, dodaj do kompozycji bardziej lepkie lub bardziej plastyczne glinki.

Plastyczność gliny łatwo określić wzrokowo, wyciskając i rolując bryłę. Możesz przeprowadzić prosty test - zrobić kiełbasę z gliny i zacząć zginać ją po łuku. Im mniejszy promień łuku, wzdłuż którego glina wygina się i nie pęka, tym jest bardziej plastyczna. Innym prostym sposobem określenia plastyczności jest rozbicie kiełbasy glinianej na 2 części. Jeśli końce krawędzi są cienkie i rozciągają się jak nitki, glina jest plastyczna. Jeśli końce są grube i suche, jak kikuty, a sama glina kruszy się w dłoniach, to jest mało plastyczna. Garncarzy nazywają glinki plastyczne glinkami tłustymi, a gliny o niskiej plastyczności glinkami chudymi.

Powtarzamy, że żaden z tych rodzajów gliny nie może być użyty w czystej postaci do przygotowania płytek, na pewno trzeba będzie je wymieszać, aby uzyskać materiał o pożądanej konsystencji.

Zakres temperatur wypalania gliny

Każdy rodzaj gliny ceramicznej i każdy dodany składnik ma swoją specyficzną temperaturę topnienia, która określa temperaturę wypalania wymaganą do spiekania gliny podczas jej przekształcania w ceramikę. Formuła lub receptura masy glinianej może obejmować kilka różnych glinek, a także inne materiały niegliniaste, które dodaje się w celu uzyskania materiału o określonych właściwościach, w zależności od przeznaczenia produktu.

Garncarzy wyróżniają gliny niskotopliwe (o temperaturze topnienia poniżej 1350 stopni), średniotopliwe (temperatura od 1350 do 1580) i ogniotrwałe (temperatura, jak się domyślacie, powyżej 1580 stopni). Im bardziej plastyczna glina, tym niższa temperatura wypalania może wytrzymać. Aby podwyższyć temperaturę, dodaj do gliny szamot lub pumeks (przy pumeksach temperatura spadnie do 800 - 950 stopni).

Szybkość skurczu gliny

Twój wyrób zmieni swoją masę i wymiary podczas suszenia i wypalania, gdy wyparuje z niego woda. Kiedy zamierzasz zrobić płytki, które są specjalnie zaprojektowane do ograniczonej przestrzeni, musisz wiedzieć jak najwięcej o stopniu skurczu tej gliny.

Największy skurcz występuje podczas wypalania, kiedy chemicznie związana woda opuszcza. Ponadto zachodzi ciągły proces utwardzania i prasowania, w wyniku którego w wypalonej glinie tworzą się kryształy szkła, które zamieniają masę gliny w ceramikę. Im wyższa temperatura wypalania, tym bardziej kurczy się glina. W celu zmniejszenia skurczu należy zwiększyć ilość szamotu w masie ceramicznej.

Jak uniknąć pękania i deformacji gliny

To, czy w swoim przedsięwzięciu związanym z produkcją płytek odniesiesz sukces, czy porażkę, zależy od wyboru odpowiedniego rodzaju gliny. Jednym z najtrudniejszych zadań dla Ciebie będzie unikanie pękania i deformacji produktów podczas suszenia i wypalania. Na szczęście zadanie to można ułatwić, jeśli do gliny doda się znaczną ilość granulek lub cząstek materiału gruboziarnistego, takiego jak szamot. Idealnie ilość szamotu powinna wynosić od 15 do 40 procent, podczas gdy pożądane jest, aby cząstki miały różne rozmiary.

Dobra masa gliniana do płytek powinna zawierać 12/2? procent szamotu drobnego przemiału i 25% - średniego przemiału. Dla tych, którzy mają już doświadczenie z masami ceramicznymi, może się to wydawać wyjątkowo dużą ilością (i nie nadaje się do wykonywania małych figurek ceramicznych, gdzie zawartość szamotu raczej nie przekracza 20%), ale uzyskana struktura otwartych porów dzięki szamotowi, pozwala płytkom schnąć bardziej równomiernie i uniknąć wypaczania.

Proces budowy DIY

Zgodnie z tradycją garncarstwa, rzemieślnicy nadal wytwarzają własne piece do wypalania. Tak więc piec kopułkowy „zrób to sam” często znajduje się na terenie warsztatów i innych opcji. Przede wszystkim konieczne jest przygotowanie korpusu przyszłego urządzenia. Nawet pralka może pełnić rolę, lepiej powiedzieć, jej ciała. Możesz również samodzielnie wykonać nadwozie z blachy ocynkowanej. W takim przypadku należy przestrzegać następujących wymiarów: szerokość - 50 cm, długość - 50 cm, wysokość - nieco mniej niż 100 cm.

Następnie musisz wzmocnić spód pudełka narożnikiem lub rurami przyspawanymi na obwodzie podstawy i przez środek. Zaleca się wykonanie nóg z tych samych rur. Ponadto nie zaszkodzi wzmocnić zarówno żebro zawiasami do drzwi, jak i same drzwi.

Dno i ściany pokryte są wełną bazaltową o grubości 10 mm, dla jej bezpieczeństwa należy ułożyć kilka kawałków kwadratowej rury i zamknąć wszystko blachą. Nie obawiaj się, że zewnętrznie piec garncarski nie przypomina pięknego pieca kominkowego Duet, ponieważ pełnią one zupełnie inne funkcje. Płyty pilśniowe i cegły szamotowe mogą służyć jako materiały ogniotrwałe. Uszczelniacz do kominków i pieców w przypadku cegieł szamotowych będzie to reprezentowane przez specjalną mieszankę.

Cegły ciasno połączone pełnią funkcję murowania, można je przyciąć na wymagany wymiar. Przede wszystkim układa się spód korpusu, mieszankę ogniotrwałą rozcieńcza się wodą, a na warstwę zewnętrzną dodaje się również cement. Cegły przed ułożeniem należy namoczyć w wodzie. Następnie mury wyrzucane są na ściany i sufit. Przechodząc do góry, należy wyposażyć środek w klocki ułożone w kształcie trapezu. Nie zapominaj, że drzwi muszą być również wyłożone cegłami. Następnie drzwi są spawane, dopasowane do rozmiaru.

Potem następuje żmudny proces prowadzenia elektrycznych cewek grzewczych. Rowki na spirale powstają na całym obwodzie, natomiast głębokość rowków musi odpowiadać średnicy drutu. Tutaj można wybrać z niego drut nichromowy lub gotowe spirale. Nigdy nie dopuszczaj do zetknięcia się cewek.

Po ułożeniu spiral należy podnieść ich końce, następnie zamontować płytę ceramiczną z kuchenki elektrycznej i przymocować końce śrubami. Następnie montuje się przełącznik cewki z dwoma stykami z jednej strony i trzema z drugiej, a przewody są połączone. Piec garncarski gotowy, trzeba go wysuszyć i ułożyć kafle do pieców i kominków

Ważne jest, aby pamiętać, że ten piec jest niebezpieczny i zawsze musisz mieć się z nim na baczności.

Urządzenie pieca

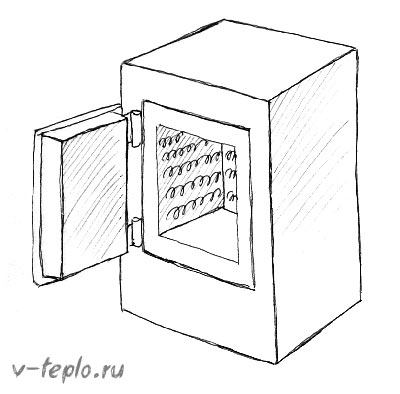

Ostatnim etapem powstawania wyrobu ceramicznego jest jego wypalanie.W tym przypadku piece garncarskie są niezbędnymi urządzeniami. Zanim zaczniesz budować własny lub kupisz gotowy, musisz zrozumieć projekt tego wynalazku. Ma bardzo prostą strukturę:

- Izolowana termicznie komora wypalania wykonana z materiału ogniotrwałego

Palnik gazowy lub urządzenie grzewcze

urządzenie do załadunku i rozładunku

Urządzenia sterujące

Poważne podejście do wyboru sprzętu zapewni produkcję wysokiej jakości produktów. Co więcej, ważny jest nie tylko projekt, ale także materiały pokrewne, czy to mieszanka do kominków i pieców, rozwiązania i inne środki. Wszystkie nowoczesne urządzenia piecowe wyposażone są w system oprogramowania, dzięki któremu piec do grzania lub wypalania posiada wygodną kontrolę. Za pomocą tego systemu wydajność pracy można regulować za pomocą dziesiątek specjalnie ustawionych trybów, w których możliwe jest wypalanie różnorodnych materiałów i przedmiotów.

Dziś produkcja cegieł i innych materiałów na bazie gliny jest bardzo dochodowym biznesem. Duże przedsiębiorstwa wykorzystują wielkoformatowe przemysłowe wersje pieców, wykonane w różnych rozmiarach i kształtach. (Zobacz też: Piec tandoor zrób to sam)

Nawiasem mówiąc, do własnej produkcji odpowiedni jest mały piekarnik. Wiele przedsiębiorstw zajmuje się obecnie produkcją urządzeń na zamówienie na życzenie konsumenta. Co więcej, ta opcja zakupu sprzętu jest najbardziej optymalna, ponieważ piec zostanie wykonany do konkretnego zadania.

Teraz piekarniki elektryczne są bardzo popularne. Posiadają specjalną spawaną komorę wykonaną z profili metalowych. Nie należy mówić, że ma wysoką izolację termiczną, ponieważ znajdują się tutaj cegły ogniotrwałe i różne materiały włókniste. Takie piece charakteryzują się małymi wymiarami. Często taki projekt jest mylony z dekoracyjnym piekarnikiem, jednak tak nie jest. Jej niewielki rozmiar wiąże się z mniejszą grubością podszewki. Urządzenie wyposażone jest w drzwi wahadłowe oraz wężownice grzejne wysokiego poziomu. Takie podejście eliminuje możliwość deformacji wypalanych produktów. Sprzęt wyposażony jest w system oprogramowania oraz mikroprocesorowy regulator temperatury.

Technologia produkcji pieca garncarskiego

Piece „fabryczne”, zwłaszcza do celów zawodowych, są bardzo drogie (ponad 35 000 rubli), ale rzemieślnicy nauczyli się robić urządzenia do wypalania własnymi rękami. Warto zauważyć, że w zależności od rodzaju stosowanego paliwa takie piece mogą być:

Rozważymy tylko dwa pierwsze, ponieważ osiągnięcie wymaganej temperatury przez spalanie drewna będzie dość trudne. Zacznijmy od sprzętu elektrycznego. Zgodnie z metodą lokalizacji piece te mogą być:

- mufa (w której elementy grzejne znajdują się wokół zamkniętego naczynia (mufy) wykonanego z materiału szamotowego; za pomocą takich pieców rosyjskie szkoły są często ogrzewane);

- komora (urządzenie grzewcze znajduje się w środku).

Druga opcja do domowej roboty jest bardziej odpowiednia, ponieważ samodzielne zbudowanie dużej mufy jest dość trudne, a utrata ciepła w konstrukcji mufy jest wysoka. Zastanów się, jak możesz zrobić piec komorowy.

Jak samemu zrobić płytki Przegląd technologii

|

||

|

Różne rodzaje suchej mieszanki i mokrej gliny |

Przed rozpoczęciem pracy mokra glina spoczywa w torbie |

Po wyschnięciu glinki zmieni się jej kolor i masa. |

W nowoczesnych fabrykach i fabrykach płytki często uzyskuje się poprzez prasowanie i wypalanie suchej masy. Odpowiadają za to ogromne drogie prasy i specjalne piece. W domu nie jest to najlepsza opcja, więc będziesz musiał użyć mokrej gliny, którą możesz uformować w dowolny kształt.

W skrócie proces wygląda tak: pobierana jest mokra glina, jest formowana, suszona, wypalana, glazurowana i ponownie wypalana (aby ustawić glazurę).

Teraz trochę więcej

Przed rozpoczęciem pracy mokra glina spoczywa w torbie i czeka, aż coś z niej zrobisz. Kiedy zaczynasz robić płytkę, zamienia się ona w surowy produkt ceramiczny. Podczas formowania płytek trochę wyschną, a pod koniec formowania trochę stwardnieją. Ten etap, kiedy glinka jest jeszcze wilgotna, nazywany jest etapem twardej skóry.

Kiedy Twoje płytki całkowicie wyschną, przekonasz się, że kolor gliny stał się jaśniejszy. Teraz możemy powiedzieć, że jest na surowym etapie. W tym momencie płytka jest już dość twarda, ale przy lekkim uderzeniu może pęknąć lub pokruszyć. Jeśli taką płytkę pozostawimy do wyschnięcia na zewnątrz i będzie wystawiona na deszcz, płytka może wiotczeć i zamienić się w grudkę gliny. Nie trzeba się tym denerwować, ponieważ taka właściwość gliny jest bardzo korzystna. Jeśli zrobisz złą próbkę, po prostu wrzuć ją do wiadra glinianych odpadów i zapomnij o swoich kłopotach. Później, gdy glina się ułoży, można ją przerobić i przerobić na coś nowego i pięknego.

Po tym, jak cała wilgoć wyparowała z gliny, a płytki osiągnęły stan zielony, można je umieścić w piecu i wypalić. To, co zrobisz dalej, zależy od zastosowanej techniki szklenia; ale zgodnie z powszechną praktyką, podczas pierwszego wypalania, które nazywa się wypalaniem biszkoptów, glina nie jest potem specjalnie wypalana. W zależności od temperatury dojrzewania gliny, temperatura wypalania herbatnika może wynosić od 850°C do 1000°C. W tych warunkach wyroby ceramiczne pozostają porowate i łatwo wchłaniają szkliwo.

Drugie wypalanie (glazury) odbywa się w temperaturze niezbędnej do dojrzewania glazury. Temperatura ta może być niższa, ale nigdy wyższa niż temperatura wymagana do dojrzewania gliny; w przeciwnym razie glazura stopi się i zamieni się w szkliste kulki.

Metoda druga. Kuchenkę wykonujemy bez metalowej obudowy

Proces produkcyjny w tym przypadku niewiele różni się od opisanego powyżej, ale na pewno są tu pewne niuanse. Na początek objętość robocza poniższego projektu wyniesie około 13 litrów. Spirala, jak wspomniano powyżej, może nagrzać się do tysiąca stopni w zaledwie 1,5 godziny, podczas gdy temperatura zewnętrznych ścian urządzenia nie przekroczy 100 stopni. Algorytm działań powinien wyglądać następująco.

Krok 1. Najpierw za pomocą rury profilowej 4x2 centymetry (o przekroju kwadratowym) budujemy stojak na urządzenie. Następnie pomaluj gotowy stojak emalią.

Krok 2. Na górze stojaka mocujemy blachę ocynkowaną (jej grubość powinna wynosić około 0,1 cm), za pomocą wkrętów samogwintujących „do metalu”.

Krok 3 Ściany wykonujemy z cegieł szamotowych oraz specjalnej kompozycji kominkowej (wszystko to samo co w poprzedniej wersji). Po stwardnieniu roztworu wykonujemy rowki na spiralę.

Krok 4. Dno montujemy z cegieł osobno, do mocowania używamy tej samej zaprawy. Przed kontynuowaniem prac czekamy na całkowite wyschnięcie konstrukcji. Nie zapomnij zmoczyć każdej cegły bezpośrednio przed ułożeniem.

Krok 5. Na metalowej podstawie kładziemy warstwę izolacji termicznej (możemy do tego użyć tej samej wełny bazaltowej). Aby zmaksymalizować zagęszczenie tej warstwy, należy ją zwilżyć przed zamocowaniem dna cegły.

Krok 6. Kontynuujemy tradycyjne układanie pieca, ale staramy się, aby wszystkie puste przestrzenie i szwy były dokładnie wypełnione.

Krok 7Obudowa aparatu jest tradycyjnie wykonana z cegieł szamotowych, ale jednocześnie sklejamy je metalową listwą.

Krok 8. Układamy spiralę w przygotowane rowki, izolujemy konstrukcję od zewnątrz materiałem termoizolacyjnym. Następnie wszystko zamykamy blachami ze stali ocynkowanej, które są cięte zgodnie z wymiarami powstałej komory.

Jak widać, wymaga to wiedzy nie tylko w branży piecowej, ale również w zakresie elektryki. Możesz zobaczyć inną możliwą metodę produkcji z poniższego filmu.

Wideo - piec opalany drewnem

Jak samemu zrobić piekarnik Bubafonya

Wcześniej rozmawialiśmy o tym, jak samodzielnie zrobić piekarnik Babufonya, oprócz tego artykułu radzimy przeczytać te informacje, zobacz wszystkie szczegóły tutaj