I. Usieciowany polietylen

Pilna potrzeba stosowania polietylenu w wyższych temperaturach i ciśnieniach (w systemach ogrzewania i ciepłej wody) doprowadziła do opracowania metod wytwarzania polietylenu o wysokiej masie cząsteczkowej. Udało się to osiągnąć poprzez dodatkowe sieciowanie polimeru pod wysokim ciśnieniem. Proces ten nazywamy sieciowaniem, a otrzymany w ten sposób polietylen jest polietylenem usieciowanym (lub PEX).

Sieciowanie polietylenu rozumiane jest jako proces łączenia jednostek molekularnych w trójwymiarową sieć o dużych oczkach w wyniku tworzenia wiązań poprzecznych.

Podczas sieciowania w łańcuchach molekularnych zawierających atomy węgla i wodoru, pod wpływem określonych czynników, poszczególne atomy wodoru są odrywane od ogniw cząsteczek polietylenu. Powstałe wiązanie swobodne służy do łączenia łańcuchów ze sobą.

Zapotrzebowanie na rury PEX doprowadziło do opracowania różnych technologii ich produkcji, które oczywiście znacząco wpływają na właściwości konsumenckie produktu końcowego.

Na początek zwracamy uwagę na charakterystyczne cechy występujące we wszystkich typach PEX:

- zwiększona odporność na temperaturę i ciśnienie;

- pamięć molekularna czyli zdolność przywracania kształtu po nadmiernym zginaniu lub zamrożeniu ustroju;

- odporność na powstawanie pęknięć „powolnych” i „szybkich”, tj. zdolność materiału do zachowania elastyczności i innych właściwości przez długi czas - długowieczność systemu.

Istnieją trzy sposoby przemysłowego wytwarzania rur PEX:

- nadtlenek lub PEX-A

- silan lub PEX-B

- promieniowanie lub PEX-C

PEX-C: sieciowanie (twardym promieniowaniem rentgenowskim) nie jest jednorodne pod względem grubości. Na powierzchni zewnętrznej obserwuje się największy proces sieciowania cząsteczek. Wewnętrzna ma najniższą. Średni procent usieciowania wynosi 78%.

PEX-B: proces sieciowania (metoda chemiczna z użyciem silanu) przebiega z dwóch powierzchni - zewnętrznej i wewnętrznej w głąb ścianki rury. W tym przypadku obie powierzchnie wykazują wysoki procent usieciowania, z najmniejszym procentem w środku grubości rury. Średni procent usieciowania wynosi około 75%.

PEX-A: osobliwością tej metody chemicznej jest to, że polietylen i inicjator sieciowania - nadtlenek są wstępnie równomiernie wymieszane. Sieciowanie odbywa się pod wysokim ciśnieniem w stanie stopionym. Dzięki tej metodzie osiąga się wysoki procent usieciowania, średnio 85%.

Rury PEX-B i PEX-C służą do ogrzewania i zaopatrzenia w ciepłą wodę, jednak ze względu na niezwykłą strukturę materiału posiadają szereg ograniczeń związanych z plastycznością i trwałą wytrzymałością tego materiału.

Rury PEX-A posiadają optymalną wytrzymałość i właściwości termiczne. Wysoki procent usieciowania zapewnia niezbędne właściwości do stosowania w instalacjach grzewczych i ciepłej wody.

Bezpośrednio o rynkach

Nie jest tajemnicą, że na rynku jest wiele tanich imitacji godnych zaufania marek. Nie wytrzymują testów temperaturowych i ciśnieniowych, testów wytrzymałości na rozciąganie oraz nie odpowiadają właściwościom deklarowanych surowców. Z reguły są to podróbki z Azji Południowo-Wschodniej, wykonane z oszczędnością na surowcach i technologii, bez żadnej kontroli. W związku z tym klient otrzymuje nie wiadomo czego, a potem nie może zrekompensować swoich strat. Obecna sytuacja jest bardzo niepokojąca ze względu na obecność ogromnej liczby „specjalistów”, którzy pracują na rynkach budowlanych, skupując rury i wykonując własnymi rękami instalacje dla klientów prywatnych. Pracując z rurami polimerowymi doskonale wiedzą, z czym mają do czynienia (zwłaszcza rury metalowo-plastikowe), wiedzą o rozwarstwieniach i nieszczelnościach.

III. Rury metalowo-polimerowe metalowo-plastikowe.

Pierwsza warstwa to usieciowany polietylen (PEX) Nowoczesne rury metalowo-plastikowe (PEX-al-PEX) składają się z pięciu warstw, z których każda wpływa na jakość, niezawodność i trwałość rury jako całości.

Krótka charakterystyka PEX została przedstawiona na początku tej części strony. Z reguły producent stara się wybrać najbardziej optymalny stosunek ceny do jakości.

Druga i czwarta warstwa to kompozycja kleju.

Jak wiadomo, współczynnik liniowej rozszerzalności cieplnej dla polietylenu i aluminium jest inny, a podczas pracy różne warstwy rury rozszerzają się w różny sposób, co prowadzi do znacznych naprężeń w strukturze, co może prowadzić do naruszenia integralności i późniejszego zniszczenia rury. Jest to jedna z głównych wad rur metalowo-plastikowych, którą producenci starają się zminimalizować poprzez poprawę składu kleju stosowanego do łączenia aluminium z polimerem.

Problem solidności połączenia „polimer-aluminium” został rozwiązany tylko w przypadku rur, przy produkcji których do mocowania warstw stosuje się specjalną wysokiej jakości kompozycję klejącą.

Trzecia warstwa to folia aluminiowa.

Do tej pory stosuje się trzy główne metody zgrzewania warstwy aluminiowej.Wybierając rury, należy zwrócić szczególną uwagę zarówno na samą warstwę aluminium, jak i metodę zgrzewania. Producenci rur metalowo-polimerowych używają zarówno czystego aluminium, jak i bardziej niezawodnego stopu

Spawanie warstwy aluminium z zakładką (ryc. 1, a) odbywa się za pomocą pistoletu ultradźwiękowego, który wykonuje punktowe „kauteryzację” warstw. Ta metoda ma wiele istotnych wad: pierwszą z nich jest brak ciągłej spoiny, a co za tym idzie wysokiej jakości połączenie; drugi - krawędzie folii aluminiowej, gdy zmienia się temperatura i ciśnienie, zaczynają się przesuwać i łamać warstwę polietylenu i kleju, naruszając integralność rury.

Spawanie prętem wolframowym w gazie obojętnym (ryc. 1,b) jest bardziej niezawodne, ale ta metoda prowadzi do ścieńczenia warstwy aluminium w miejscu spawania, naruszenia właściwości i charakterystyk wytrzymałościowych aluminium w miejscu spawania . Najnowocześniejszym i najbardziej niezawodnym jest laserowe zgrzewanie doczołowe (ryc. 1, c): warstwa aluminium w miejscu spawania nie staje się cieńsza, a jej właściwości fizyczne i chemiczne nie są naruszone.

Niezawodność zgrzewania ma ogromne znaczenie przy rozszerzaniu rury, np. ze względu na zamarzanie w niej wody, wzrost temperatury i ciśnienia, rozciąganie rury za pomocą narzędzia (w przypadku połączeń za pomocą ruchomej tulei). Konsekwencją ekspansji jest przemieszczenie się warstw polietylenu i aluminium, uszkodzenie warstwy klejącej oraz ryzyko rozerwania szwu folii aluminiowej. W przeciwieństwie do ruchomych połączeń tulejowych, złączki zaprasowywane są szybsze, mniej uciążliwe, tańsze i nie uszkadzają rury.

Piąta warstwa to usieciowany polietylen (PEX).

Jako warstwa zewnętrzna pełniąca funkcje ochronne, wraz z PEX, ostatnio często stosuje się polietylen wysokiej gęstości REND.

Na szczególną uwagę zasługują obiecujące rury metalowo-polimerowe wykonane z żaroodpornego polietylenu PE-RT/AL/PE. Cechą tych rur jest zwiększona liczba wiążących atomów węgla (do 6) w porównaniu do rur PEX

Rury metalowo-polimerowe wykonane z żaroodpornego polietylenu nadają się zarówno do ogrzewania grzejnikowego, jak i podłogowego, systemów topienia śniegu, a także do dostarczania zimnej i ciepłej wody.

Technologia montażu

Montaż rur z usieciowanego polietylenu odbywa się za pomocą kształtek kształtowych - metalowych elementów łączących. W przeciwieństwie do innych wyrobów z tworzyw sztucznych, które łączy się w podobny sposób, elastyczność PEX zapewnia maksymalną szczelność połączeń, a niski współczynnik rozszerzalności liniowej gwarantuje, że rurociąg nie przecieka podczas pracy.

Istnieją dwie opcje połączenia:

- złączki zaciskowe - mocowanie następuje poprzez zaciskanie nakrętką na złączce rozprężnej.Wymaganym narzędziem jest klucz;

- złączki zaciskowe – segment zaciskany jest specjalną tuleją, do montażu której potrzebne są zaciski ręczne lub narzędzie hydrauliczne.

Połączenie rur PEX ze złączkami zaciskowymi odbywa się według następującego algorytmu:

- Produkt jest przycinany na wymiar i oczyszczany z zadziorów.

- Na rurze zamontowana jest nakrętka dociskowa i pierścień dzielony, który jest zamocowany w odległości 1 cm od krawędzi.

- Rurę nasuwa się na złączkę złączkową.

- Za pomocą narzędzia - klucza, rurę zaciska się, dokręcając nakrętkę na złączce.

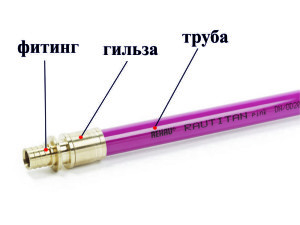

Rura PEX i złączka zaciskowa

Technologia łączenia rur z polietylenu usieciowanego za pomocą złączek zaprasowywanych:

- Rura jest cięta na półfabrykaty o wymaganej długości, oczyszczone z zadziorów.

- W złączce zaprasowywanej są montowane dwa segmenty do oporu.

- Za pomocą szczypiec zaciskowych dociska się metalową krawędź okucia, aż dłonie kleszczy się zetkną.

Istnieją również konwencjonalne złączki polietylenowe przeznaczone do lutowania. Do takiej instalacji potrzebne będzie narzędzie do lutowania rur, niedroga chińska lutownica kosztuje około 2-3 tysięcy rubli. Narzędzie wyposażone jest w opaski na głowę dla różnych średnic (16, 20 mm itp.).

Sekwencja lutowania jest następująca:

- Rura jest cięta i gratowana.

- Lutownica jest podgrzewana do temperatury roboczej.

- Na dysze rozgrzanej lutownicy montuje się rurę i kształtkę, gdzie trzyma się je przez 5-10 sekund, po czym elementy są zdejmowane i łączone. Ściśnięcie rury i złączki zajmuje 16-30 sekund.

II. Polipropylen

Polipropylen otrzymuje się przez polimeryzację propylenu.

Jego odmiany:

- homopolimer (PP-C);

- kopolimer blokowy (PP-B);

- kopolimer bezładny (PP-RC).

Charakterystyka porównawcza rurociągów z polietylenu usieciowanego (PEX) i polipropylenu (PP):

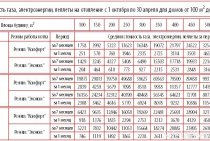

|

Ten rysunek przedstawia zależności „dopuszczalne naprężenie obwodowe w zależności od żywotności” dla usieciowanego polietylenu (PEX) i polipropylenu (PP-C) w temperaturze roboczej 95°C. Widać, że tempo spadku wytrzymałości wraz ze wzrostem temperatury i rur wykonanych z polipropylenu jest znacznie większe niż z polietylenu usieciowanego.

Porównajmy dalej PEX i PP-RC, biorąc w obu przypadkach rury typu PN20 (np. typ PN40 oznacza z definicji, że rura ta może wytrzymać ciśnienie 40 atm. w 20 °C przez 50 lat) z różne średnice zewnętrzne 20 i 110 mm i porównaj grubości ścianek:

|

Porównajmy teraz dopuszczalne ciśnienia robocze dla rur PN20 w różnych temperaturach, ale pod jednym ogólnym warunkiem - żywotność 50 lat:

|

Z tego porównania widać, że rury PEX są w stanie wytrzymać wyższe ciśnienia w wysokich temperaturach niż rury PP-RC.

Montaż rur polipropylenowych w warunkach układania bezkanałowego odbywa się odcinkami prostymi, które wymagają specjalnych technologii łączenia (spawanie, lutowanie, klejenie), w przeciwieństwie do rur PEX (metody łączenia - gwintowane lub tulejowe, zawsze zapewniają prostotę i niezawodność, ponieważ PEX rury mają pamięć molekularną). Silne naprężenia występujące w rurach PP wymagają zainstalowania urządzeń kompensacyjnych. Rurociągi PEX są pozbawione wszystkich tych niedociągnięć, ponieważ są to elastyczne i samokompensujące się trasy, których montaż odbywa się za pomocą cewek. Wymiana rur stalowych na PEX w warunkach miejskich wygrywa z zastąpieniem rur propylenowych, ponieważ. to w tym przypadku wymagane jest szczególnie wirtuozowskie ułożenie trasy, przy zachowaniu niezmienionej istniejącej struktury innych połączeń.