Osobliwości

Obecnie w większości mieszkań nie ma idealnie równych ścian i podłóg. Ten problem nie jest rzadkością i doświadcza go wielu użytkowników. Na szczęście możemy naprawić ten błąd. Specjalnie do wygładzania różnych podstaw odpowiednie materiały są sprzedawane w sklepach ze sprzętem.

Tak więc, aby wyrównać podłogę przed nałożeniem powłoki dekoracyjnej, możesz użyć GVL. Materiały te znajdują się w wielu punktach sprzedaży detalicznej i cieszą się godnym pozazdroszczenia popytem.

Płyty gipsowo-włóknowe to specjalny sprasowany materiał, w którym znajduje się zbrojenie luźną makulaturą. Ta powłoka jest trwała i niezawodna. Gips w swoim składzie pełni rolę składnika wiążącego.

Główną cechą wyróżniającą arkusze GVL jest ich jednorodna struktura, znajdująca się pod warstwą kartonu – płyt kartonowo-gipsowych. Jednocześnie gęstość tych ostatnich jest znacznie mniejsza, więc możemy śmiało powiedzieć, że płyty GVL są niezawodnymi i mocnymi powłokami.

Obecnie istnieją dwa rodzaje arkuszy GVL. Są proste i odporne na wilgoć.

Takie materiały należy układać wyłącznie na suchej i dobrze przygotowanej podłodze. Należy również pamiętać, że w przypadku jastrychu cementowo-piaskowego lub betonowego na etapie układania płyt z włókien gipsowych może pojawić się wiele problemów, ponieważ podstawa takiego materiału musi całkowicie wyschnąć. W przypadkach, w których płyty GVL są używane jako podłoga na podłożu, rezultatem jest suche i czyste podłoże. Dopuszcza się natychmiastowe nakładanie na nią dekoracyjnych warstw nawierzchniowych.

Zalety płyt

Urządzenie stropu monolitycznego z betonu keramzytowego jest mocne, sztywne i łatwe w montażu. Materiał jest innowacyjny. Producenci podkreślają następujące zalety jego zastosowania:

Dowolne opcje montażu można zamocować na powierzchni. Konstruktorzy często używają śrub, kołków i wkrętów samogwintujących. Struktura płyty pozostaje przez długi czas taka sama. Nie wykazuje pęknięć ani odprysków. Inne materiały nie mogą pochwalić się taką przewagą. Na przykład beton komórkowy nie może wytrzymać poważnego obciążenia. Beton z gliny ekspandowanej nie koliduje z wewnętrzną naprawą całej konstrukcji.

Niski koszt materiału. Do produkcji płyty wymagana jest minimalna liczba technologii

W procesie selekcji warto zwrócić uwagę na markę i jakość produktu. Różnica jest niewielka

Klient ma gwarancję nabycia wysokiej jakości materiału budowlanego.

Materiał jest łatwy w użyciu. Jest często używany do budowy konstrukcji własnymi rękami. Talerz można również wykonać samodzielnie. Będzie miał niewielką wagę i rozmiar. Z łatwością podniesie go mężczyzna o przeciętnej budowie.

Płyty z betonu keramzytowego znajdują zastosowanie w budowie budynków jedno- i wielokondygnacyjnych. Zwrócono jednak uwagę na porowatość i gęstość całej struktury. Istnieją ciężkie opcje. Nie ulegają odkształceniom, ponieważ na ich powierzchni nie tworzą się pęknięcia. Ścianki działowe wewnątrz lokalu wykonane są z bloczków o mniejszej gęstości. Dzięki temu można znacznie zaoszczędzić na pracach budowlanych.

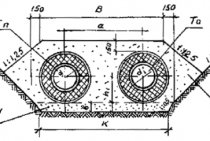

Płyty pustakowe są idealne do domów parterowych. Dzięki konstrukcji możliwe jest zatrzymanie ciepła wewnątrz pomieszczenia. Właściwości materiału są zbliżone do naturalnego drewna. Nie jest wymagany żaden dodatkowy materiał izolacyjny. Środowisko jest optymalne pod względem wilgotności. Płyty są lekkie, dzięki czemu proces budowy przebiega szybko i sprawnie.

Niektórzy budowniczowie są zainteresowani pytaniem, czy można układać płyty podłogowe na bloczkach z betonu spienionego? Te dwa materiały są ze sobą dobrze połączone i tworzą ramę o niezbędnej wytrzymałości.

Beton z gliny ekspandowanej to materiał, który tworzy niezbędny poziom paroizolacji. Dzięki temu można zaoszczędzić pieniądze na dekorację wnętrz i na zewnątrz. Płyty nadają się nawet do budowy elewacji każdego budynku.

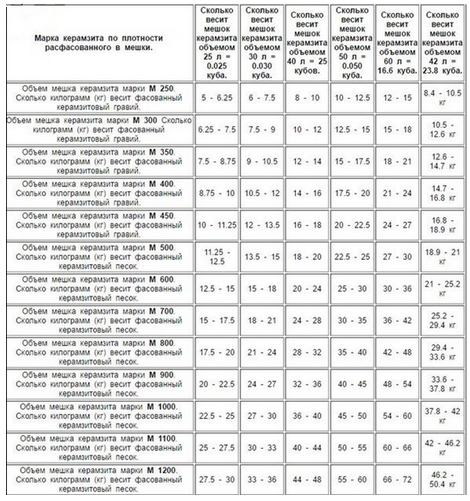

Gęstość nasypowa i gatunki

Jak wspomniano powyżej, jedną z najważniejszych cech keramzytu jest gęstość (kg/m3). I to jest gęstość nasypowa. Od jakości keramzytu, jako jednego z najczęstszych izolatorów ciepła, zależy również objętość ziaren, porowatość i gęstość nasypowa. Gęstość keramzytu różni się w zależności od konkretnej marki. Ale ogólnie przyjmuje wskaźniki od 250 do 800 kg / m3.

Tak więc, jeśli gęstość nasypowa keramzytu ma wskaźnik mniejszy niż 250 kg / m3, jego gatunek to M250. Rozszerzona glina o gęstości nasypowej równej 250-300 kg/m3 ma markę M300. I keramzyt o gęstości 300-350 kg/m3 - M350. Dalej przez analogię. Należy jednak pamiętać, że po klasie M450 stopień gęstości nasypowej wzrasta o 100. Na przykład M500, M600 i M700.

Wartości graniczne marek związanych z gęstością nasypową są również określone przez GOST 9757-90. Najmniejszą marką żwiru z gliny ekspandowanej i tłucznia jest M250. Maksymalna marka to M600. Chociaż po uzgodnieniu z klientem dopuszczalne są wyższe wartości. Piasek z gliny ekspandowanej ma nieco inne wskaźniki - od M500 do M1000. Należy pamiętać, że minimalne cechy są w celach informacyjnych, ale maksymalne są obowiązkowe. W ten sposób staje się jasne, że im lżejsza keramzyt, tym lepsze jej wskaźniki jakości (oczywiście porównując materiał tej samej frakcji).

Rodzaje jastrychów z gliny ekspandowanej

Jastrychy z użyciem keramzytu dzielą się na dwa rodzaje:

- Suchy jastrych

- Jastrych z użyciem piasku i cementu

W takich przypadkach bardzo ważna jest możliwość obliczenia zawartości keramzytu. Ponieważ jastrych z keramzytu jest to najłatwiejszy sposób na wyrównanie podłogi

Dlaczego ten materiał jest tak dobry?

Pomaga stworzyć lepszą izolację przed hałasem i ekstremalnymi temperaturami

Bardzo lekki

Przyjazny dla środowiska, co jest bardzo ważne dla zdrowia

Wystarczająco praktyczny i trwały

Nie wchłania wilgoci

Nie boi się wysokich temperatur

Dobra odporność na temperaturę

Nie kurczy się za bardzo

metoda sucha

Najczęstszym sposobem jastrychu z ekspandowaną gliną jest suchość. Faktem jest, że w ten sposób można zaoszczędzić czas i wysiłek, ponieważ jest to znacznie prostsze niż metoda z użyciem betonu. Na podstawę podłogi nakłada się folię, jeśli jest ona wykonana z betonu, jeśli impregnowany papier lub papa jest wykonana z drewna. Rozszerzoną glinę w postaci suchej wylewa się na ściółkę i mocuje na wierzchu arkuszami płyty wiórowej lub GVL.

Zaletami tej metody są:

- Łatwość przywiązania

- Podczas pracy prawie nie ma gruzu i kurzu

- Dźwięk i ciepło są dobrze izolowane

- Powłokę dekoracyjną można układać bezpośrednio po wylewce

Oczywiście są też wady, ale w porównaniu z zaletami są one skąpe. Najważniejszym z nich jest koszt, który jest nieco wysoki. Ale dotyczy to materiału, ale sama praca będzie kosztować ani grosza. Jest jeszcze jeden minus, jastrych jest bardzo gruby i może nie nadawać się do pomieszczeń z niskimi sufitami.

Jak obliczyć keramzyt i jego zużycie

Aby wykonać jastrych, musisz najpierw obliczyć wszystkie materiały i proporcje.

- Ilość keramzytu

- Ile potrzeba ceraty, pokrycia dachowego lub papieru

- Nie zapomnij również o śrubach i śrubach.

- Powierzchnia płyty wiórowej lub innych materiałów, które uzupełnią jastrych

Wszystko to można obliczyć według następujących wskaźników:

Grubość powłoki

Kwadrat pomieszczenia, w którym zostanie wykonany jastrych

Nie bez znaczenia jest również sposób ułożenia materiału.

Zużycie keramzytu zależy od planowanej grubości jastrychu. W tym przypadku wartość staje się wartością bazową, czyli średnią.Warto znaleźć średnią grubość keramzytu, obliczając ją z górnego i dolnego punktu pomiarowego na całej powierzchni. Aby uzyskać prawidłowe figurki z gliny ekspandowanej, musisz wziąć rozmiar pokoju i pomnożyć go przez grubość, którą chcesz zasnąć. Uzyskanie dokładnych danych jest bardzo trudne, dlatego warto kupować materiał z niewielką marżą.

Droga mokra

Aby prawidłowo wykonać mokry jastrych, należy zastosować następujące obliczenia:

- Cement, jeden kawałek

- Piasek trzy części

- Rozszerzona glina cztery części

Według takich obliczeń na trzydzieści kilogramów roztworu wyjdzie dwadzieścia pięć kilogramów keramzytu.Przed przygotowaniem tej masy warto chwilę namoczyć keramzyt w wodzie. Możesz obliczyć rozwiązanie jastrychu

- Określ grubość warstwy

- Następnie wymiary pokoju

- Przyjmujemy wagę worka keramzytu na 0,05 m3

- Jeden metr sześcienny ekspandowanej gliny to czterysta kilogramów

Przy obliczaniu materiału należy przyjąć, że jednocentymetrowa warstwa keramzytu wynosi 0,01 m3 na 1 m2 powierzchni znajdującej się w pomieszczeniu. Są takie punkty konstrukcyjne, gdzie ilość liczona jest w litrach, wtedy uważamy, że dziesięć litrów na 1m2 zostanie wydanych na centymetr. Okazuje się, że przy suchym jastrychu, tak przy mokrym jastrychu, materiał oblicza się w zależności od grubości. Warto też pamiętać, że na niższych kondygnacjach tworzą podłogę o wysokości co najmniej dziesięciu centymetrów. W przypadku cieplejszych górnych pięter wystarczą cztery centymetry. Aby dokładnie obliczyć zużycie materiałów do lokalu, musisz wykonać następujące czynności: pomnóż powierzchnię przez objętość wydaną na 1m2. Przykład obliczenia jastrychu z keramzytu: Powierzchnia 20 m2, grubość keramzytu 4 cm.

- W metrach sześciennych: 0,04 m3 x 20 m2 to 0,8 m3

- W litrach: 40 litrów razy 20 m2 to 800 litrów. lub 16 worków po 50 litrów.

Należy pamiętać, że materiał należy zawsze brać z marginesem, gdyż pomimo jasnych obliczeń najczęściej jest on niewystarczający. Przy metodzie mokrej nie zapomnij o piasku i cemencie, które również warto obliczyć.

Żwir z gliny ekspandowanej

Żwir keramzytowy (keramzyt) to lekki materiał porowaty o strukturze komórkowej w postaci żwiru, rzadziej w postaci tłucznia kamiennego, uzyskiwany przez wypalanie niskotopliwych skał gliniastych, które można wtaczać po szybkim podgrzaniu do temperatura 1050–1300°C przez 25–45 minut. Jakość keramzytu charakteryzuje się wielkością ziarna, gęstością nasypową i wytrzymałością. W zależności od uziarnienia żwir gliniasty dzieli się na frakcje: 5 - 10, 10 - 20 i 20 - 40 mm, ziarna poniżej 5 mm zaliczane są do piasków keramzytowych. Materiał zwykle ma gęstość nasypową powyżej 500 kg/m3 i nasiąkliwość wodą od 10 do 25%.

Kiedyś keramzyt stanowił podstawę rozwoju budownictwa mieszkaniowego przemysłowego, w wyniku czego rozwiązano zadania: znaczny wzrost wielkości budowy, obniżenie kosztów pracy i skrócenie czasu budowy. Usunięto dotkliwość problemu mieszkaniowego, przeprowadzono przesiedlenia z mieszkań komunalnych. W krótkim czasie od 1958 do 1968 r. zdolność przedsiębiorstw do produkcji keramzytu wzrosła 34-krotnie i osiągnęła 5,294 mln m3; Największa wielkość produkcji przypada na 1990 rok. – 38 mln m3 w 352 zakładach. W tym samym czasie łączna objętość wyprodukowanych w tym roku kruszyw porowatych (maksymalna wartość absolutna) wyniosła 49 mln m3, czyli 77%. Podstawy technologii keramzytu przedstawiono w monografii Onatsky S.P. (Onatsky S.P. Produkcja keramzytu. - M., Stroyizdat, 1987. - 322 s.)

Wysokie energochłonność produkcji keramzytu (93 kg paliwa referencyjnego na 1 m3 kruszywa), ograniczona jakość surowców i wysoka gęstość materiału, a co za tym idzie, niskie właściwości termoizolacyjne doprowadziły do gwałtownego ograniczenia produkcji keramzytu w Rosji w latach 90. .

Jednak obecnie wśród obecnie dostępnych na rynku sypkich materiałów termoizolacyjnych główny udział stanowi nadal keramzyt, który ze względu na swoje właściwości cieplne i stosunkowo dużą gęstość ma niewielkie zastosowanie jako skuteczna izolacja termiczna. Rzeczywiście, najszerzej produkowana keramzyt ma gęstość nasypową 600 kg/m3 i odpowiednią przewodność cieplną powyżej 0,2 W/(m·K).

Zgodnie z oceną ekspercką specjalistów z NIIKeramzit w 2000 r. w Rosji wyprodukowano około 10 mln m3 prostych kruszyw podsadzkowych, w tym keramzytu. Obecnie wiele przedsiębiorstw albo przestało istnieć, jest bezczynne, albo działa ze zmniejszoną wydajnością.Ponadto istnieje tendencja do zastępowania keramzytu i zastępowania go innymi rodzajami izolacji przy produkcji konstrukcji przegród zewnętrznych ze względu na niskie właściwości termoizolacyjne materiału i jego niską mrozoodporność.

Eksperci przypisują zmniejszenie produkcji keramzytu powszechnemu gwałtownemu ograniczeniu budownictwa panelowego, głównego konsumenta żwiru i piasku z keramzytu. Wiele nawet stosunkowo „zamożnych” przedsiębiorstw zimą, z powodu braku popytu, albo stoi bezczynnie, albo pracując ze zmniejszoną wydajnością, rozładowuje swoje produkty na ziemi, pogarszając i tak już niską jakość keramzytu. Obecnie żwir z gliny ekspandowanej jest używany głównie do produkcji wszelkiego rodzaju zasypek: strychów i podłóg, do produkcji podłóg i ścian w domach wiejskich. Zdarzają się przypadki stosowania keramzytu jako zasypki studni przy układaniu studni murów ceglanych.

Innymi przyczynami tej sytuacji są radykalnie zmienione stosunki społeczne między produkcją a konsumpcją, wzrost wymagań dotyczących właściwości termofizycznych otaczających budynków i budowli, którym nie spełniają jednowarstwowe płyty z betonu keramzytowego.

Dlatego w ostatnich latach intensywnie rozwija się produkcja bardziej wydajnych materiałów sypkich, które mają lepsze właściwości termoizolacyjne w porównaniu z keramzytem i tym samym znacznie mniejszą gęstość nasypową: poniżej 200 kg/m3. Są to głównie perlit ekspandowany i wermikulit. Materiały te wykonane są z materiałów naturalnych - skał zawierających w swoim składzie wodę związaną chemicznie. Przy gwałtownym nagrzaniu materiału woda odparowuje, czemu towarzyszy pękanie i pęcznienie skały krzemianowej.

Obszary zastosowania keramzytu

- konstrukcja monolityczna: coraz popularniejszy staje się beton, w którym jako wypełniacz stosuje się keramzyt, a produkcję keramzytu można zorganizować bezpośrednio na placu budowy

- izolacja termiczna dachów: keramzyt jest najczęściej używany do wykonania podkładki termoizolacyjnej do izolacji dachu

- izolacja termiczna podłóg i stropów: izolacja z keramzytu dla ochrony przed hałasem i ciepła

- architektura krajobrazu: żwir z gliny ekspandowanej doskonale nadaje się do tworzenia zjeżdżalni alpejskich i sztucznych tarasów

- produkcja betonu: beton na bazie keramzytu jest znacznie lżejszy od betonu na konwencjonalnym żwirze, co zmniejsza koszty transportu i budowy

- izolacja termiczna fundamentów: keramzyt służy do tworzenia warstwy termoizolacyjnej i zmniejszania głębokości układania prawie każdego rodzaju fundamentów

- izolacja gruntu: jeśli konieczne jest wykonanie izolacji gruntu dla niektórych rodzajów roślin, najlepiej nadaje się żwir z gliny ekspandowanej

- budownictwo drogowe: keramzyt stosuje się do izolacji termicznej i odprowadzania wody przy budowie nasypów ziemnych pod drogi, przy budowie na terenach podmokłych i podmokłych

- produkcja roślinna: ekspandowana glinka wypełniająca zapewnia doskonały drenaż dla korzeni roślin. A uprawa roślin hydroponicznie z keramzytem pozwala uniknąć problemów, takich jak chwasty i choroby roślin.

Ugruntowana produkcja keramzytu rozwiązuje problemy w obiektach użyteczności publicznej. Ze względu na swoje właściwości termoizolacyjne keramzyt doskonale nadaje się do organizowania izolacji sieci wodociągowych i ciepłowniczych. Sieci wodociągowe, gdy woda w nich zamarza zimą, często cierpią na pękanie rur. Wypadki tego typu sprawiają wiele kłopotów zarówno przedsiębiorstwom użyteczności publicznej, jak i mieszkańcom dotkniętego budynku.Łatwo jest uniknąć tej plagi - wystarczy ułożyć grubą warstwę hydroizolacyjną z ekspandowanego żwiru glinianego.

Zalety keramzytu jako rodzaju „futra” do rur wodociągowych są następujące:

- zapewnienie łatwego dostępu do awaryjnych odcinków wodociągu

- możliwość ponownego wykorzystania po zlokalizowaniu źródła wypadku

- stworzenie i utrzymanie wymaganego reżimu temperaturowego

- zapewnienie izolacji akustycznej.

W architekturze krajobrazu keramzyt jest niezastąpiony jako poduszka do układania chodnika, który ponadto doskonale drenuje glebę. W budownictwie zastosowanie keramzytu jest znacznie szersze:

- na bazie keramzytu tworzymy lekki i wytrzymały beton, panele ścienne budynków mieszkalnych i przemysłowych

- keramzyt jest stosowany w lokalnych oczyszczalniach jako element filtrujący.

Po dodaniu do gleby żwiru z gliny ekspandowanej powoduje wzrost plonów owoców i jagód. Są dwa sposoby takiego nie do końca tradycyjnego wykorzystania keramzytu - oba są niezawodne, proste i niedrogie:

- do otworu wlewa się warstwę ekspandowanej gliny do sadzenia drzewek i krzewów owocowych, a następnie warstwę gleby. Po umieszczeniu korzeni rośliny w dole i posypaniu ziemią, na wierzch wylewa się kolejną warstwę keramzytu (tzw. metoda warstwowa)

- Do gleby dodaje się glinę ekspandowaną o drobnej frakcji i wypełnia się nią otwór, umieszczając korzenie roślin tak, aby było wygodnie rosnąć.

Przy każdej metodzie użycia keramzytu niezmiennie gwarantowany jest pozytywny efekt - korzystny wpływ na wzrost i rozwój roślin. Wprowadzenie keramzytu do gleby podczas sadzenia roślin ogrodniczych poprawia wymianę wilgoci i powietrza w glebie, pomaga roślinom łatwiej znosić okresy suszy oraz zapobiega tworzeniu się pleśni i mchu na powierzchni. W tak dość prosty sposób można osiągnąć znaczny wzrost plonów owoców i jagód.

Żwir z gliny ekspandowanej jest również dobry do uprawy roślin w pomieszczeniach i szklarniach przy użyciu hydroponiki. Roślina rosnąca w specjalnej doniczce hydroponicznej, składającej się z zewnętrznego naczynia ozdobnego i wewnętrznego z otworami i wypełnionego keramzytem, otrzymuje wszystkie niezbędne minerały i tlen. Zanika zapotrzebowanie na glebę, w której często pojawiają się szkodniki korzeni roślin.

Rodzaje keramzytu i jego przeznaczenie

Zanim zastanowimy się, ile waży sześcian keramzytu i jaki jest jego ciężar właściwy, należy zrozumieć, do jakich celów można go wykorzystać.

Materiał jest inny ze względu na jego przeznaczenie:

- Konstrukcyjne - wykorzystywane do produkcji płyt ściennych i drogowych o dużej wytrzymałości.

- Izolacja termiczna - stosowana do ścian nośnych od wewnątrz lub od zewnątrz w celu poprawy właściwości termoizolacyjnych oraz produkcji bloczków stosowanych w budownictwie niskim.

- Konstrukcyjna i termoizolacyjna - różni się od standardowej termoizolacji tym, że układa się ją podczas budowy konstrukcji nośnych.

Produkcja

Aby izolacja była skuteczna, gęstość keramzytu musi być niewielka. Można to osiągnąć poprzez spienianie gliny. Dzieje się to wzdłuż łańcucha technologicznego w zakładzie:

1. W instalacjach specjalnych topliwa glina poddawana jest silnemu szokowi termicznemu. Zapewnia to wysoką porowatość surowca.

2. Następnie surowe porowate granulki są przetapiane z zewnątrz – w ten sposób osiągają wysoką wytrzymałość i szczelność, co jest niezbędne dla odporności kulek na wilgoć i agresywne wpływy środowiska.

Właściwości techniczne keramzytu bezpośrednio zależą od dokładności procesów produkcyjnych: odstępstwa od norm produkcyjnych mogą prowadzić do niedostatecznej porowatości i szczelności oraz kruchości izolacji.

rozszerzony perlit

Perlit ekspandowany uzyskuje się przez wypalanie perlitu - skał krzemianowych zawierających wodę. Perlit to naturalny materiał, skała będąca szkłem wulkanicznym, która zawiera 70-75% SiO2 ;12-14% AI2O3; 3-5% Na2O, o tym samym K2Och, do 1% Fe2O3, CaO, MgO.Charakterystyczną cechą skał perlitowych jest zawartość od 2 do 5% wody związanej. Ze względu na swój skład chemiczny perlit, jak każde szkło, jest obojętny, odporny chemicznie i biologicznie.

W latach 30. XX wieku odkryto jedną z jego unikalnych właściwości. Przy ostrym szoku termicznym nagrzewającym się do temperatur 1100-1150°C cząstki tej skały są porowate. Objętość porów wewnętrznych gwałtownie wzrasta. Piasek porowaty lekki w warstwie objętościowej może osiągnąć gęstość 50÷600 kg/m3 (wg GOST 10832-74).

Światowe zużycie ekspandowanego perlitu wynosi co najmniej 20 mln m3 rocznie. Największymi producentami perlitu ekspandowanego na świecie są USA (ok. 7 mln m3), Niemcy (ok. 4 mln m3), Francja, Włochy, Grecja, Hiszpania, Izrael, Chiny (do 1 mln m3 każdy).

Do 1991 roku w Rosji wyprodukowano około 2,5 miliona m3 tego produktu. Obecnie trudno jest oszacować wielkość produkcji perlitu ekspandowanego, ale według LLC Perlit (strona internetowa http://www.ooo-perlit.ru ) wielkość produkcji perlitu po spadku (1994 - 80 tys. m3 rocznie) ) w 2000 r. osiągnęła 150 tys. m3 rocznie i nadal rośnie, choć ogranicza ją niski popyt na materiał budowlany ze względu na jego właściwości konsumenckie. Tak więc, mając dobrą zdolność zwilżania wodą, ekspandowany piasek perlitowy może wchłonąć do 400% wody (w masie) i dobrze ją zatrzymywać. Dlatego materiał jest szeroko stosowany w rolnictwie do poprawy właściwości gleby.

Jednak ta sama właściwość – wysoka wilgotność – utrudnia wykorzystanie materiału w budownictwie. Zgodnie z tą właściwością materiał jest zbliżony do innego mineralnego izolatora ciepła - wermikulitu ekspandowanego.

Poraver

Najbardziej zbliżony pod względem parametrów technicznych do granulatu szkła piankowego jest importowany materiał - Poraver (strona Poraver www.poraver.com).

W Europie Zachodniej, w szczególności w Niemczech, materiał ten jest z powodzeniem stosowany od kilkudziesięciu lat, a szczególnie zauważalny wzrost popytu na niego odnotowano w ostatnich latach, kiedy szczególną uwagę poświęcono problemowi oszczędzania energii. Surowcem do produkcji Poravera jest szkło pozyskiwane z odpadów, które z różnych powodów, przede wszystkim technicznych, nie mogą być wykorzystane w przemyśle szklarskim do produkcji nowych wyrobów szklanych.

Surowcem do produkcji Poravera jest szkło pozyskiwane z odpadów, które z różnych powodów, przede wszystkim technicznych, nie mogą być wykorzystane w przemyśle szklarskim do produkcji nowych wyrobów szklanych.

Aby uzyskać materiał Poraver, oczyszczone kawałki szkła są mielone na drobny szklany proszek. Następnie w mieszalniku do mączki szklanej dodaje się wodę, spoiwo i porofor. Nadanie kulistego kształtu cząstkom powstałej szklanej mieszaniny odbywa się w granulatorze tarczowym. Następnie granulat spienia się w piecu obrotowym w temperaturze około 900°C. Proces pęcznienia pozwala na uzyskanie drobno porowatego, kulistego, kremowo-białego granulatu, wewnątrz którego zamknięte są drobne pęcherzyki powietrza.

Główną cechą wyróżniającą technologię Poraver jest produkcja małych, surowych granulek podczas zaokrąglania. Efekt ten uzyskuje się poprzez ścisłą kontrolę składu frakcyjnego mączki szklanej i specjalnych dodatków powierzchniowo czynnych w płynie wiążącym. Efektem, oprócz zmniejszenia wielkości granulek, jest znaczne utrudnienie linii produkcyjnej oraz znaczny wzrost kosztów produktu.

Po zakończeniu procesu chłodzenia materiał Poraver jest przesiewany i sortowany według granulacji, składowany w bunkrze wielkokomorowym i transportowany do klientów samochodami ciężarowymi z cysterną do przewozu towarów sypkich, worków wielkogabarytowych.

Materiał Poraver jest stosunkowo lekki.Charakteryzuje się również niską przewodnością cieplną, co pozwala na stosowanie jej jako grzałki, dobrą wytrzymałością na ściskanie przy bardzo małej wadze (lżejszy od wody), neutralnym zapachem, a co za tym idzie nie ma potrzeby stosowania drogiej izolacji hermetycznej, niewrażliwości na wilgoć , dobra przepuszczalność gazów, wysoka odporność chemiczna (w tym na alkalia), dobre właściwości dźwiękochłonne, duża trwałość (nawet po kilkudziesięciu latach materiał zachowuje swoje właściwości użytkowe - nie występują zjawiska zmęczeniowe materiału). Dodatkowo należy wspomnieć o tak ważnym punkcie, że jak każde szkło, materiał ten nie jest palny i nie zapada się pod wpływem niskich temperatur.

Powyższe uwzględnienie głównych cech konsumenckich istniejących na rynku materiałów termoizolacyjnych sypkich pozwala na rozróżnienie między granulatem szkła piankowego a istniejącymi analogami. Różnice te dotyczą zarówno cech fizycznych, jak i parametrów cenowych.

Główne różnice we właściwościach fizycznych wszystkich opisanych materiałów opierają się na fundamentalnych różnicach w mikrostrukturze materiałów. Tak więc, jeśli ekspandowana glina, ekspandowany perlit i wermikulit są materiałami o otwartej porowatości labiryntowej, to szkło piankowe ma strukturę komórkową z przeważnie zamkniętymi porami.

Wybuchowy charakter usuwania wody z wermikulitu, perlitu i częściowo ekspandowanej gliny prowadzi do labiryntowej i otwartej porowatości powstałych materiałów. Dzięki temu materiały te łatwo impregnują wodą, mają niską wytrzymałość, przez co nie mogą być stosowane jako wypełniacze w zaprawach.

Zasadnicza różnica we właściwościach materiałów o otwartej i zamkniętej porowatości staje się widoczna podczas badania stabilności materiałów w wodzie.

Oczywiście jedynym materiałem, na który nie ma wpływu woda, jest granulat ze szkła piankowego. Zatem materiały o strukturze zamkniętych komórek mają wyraźną przewagę nad materiałami z grupy otwartych porowatości w zastosowaniach, w których wymagana jest zwiększona wytrzymałość, odporność na wilgoć i mróz.

Aby porównać główne właściwości konsumenckie wszystkich materiałów, oprócz właściwości fizycznych, oprócz stabilności w wodzie, wytrzymałości, gęstości i przewodności cieplnej wypełniaczy zaprawowych, ważne są również takie cechy, jak wielkość granulek i kolor.

Masa wolumetryczna lub całkowita wielkość bloków

Pojęcie to odnosi się do masy bloków zajmujących określoną objętość, na przykład jeden metr sześcienny. W zależności od gęstości betonu bloczki mają różną wagę, dzięki czemu jedna kostka betonu termoizolacyjnego jest znacznie lżejsza od betonu konstrukcyjnego. Najniższą wagę objętościową mają bloczki stosowane do izolacji termicznej – waha się ona w zakresie od 500 do 900 kg/m3. Ten typ nie wymaga dużej niezawodności i wytrzymałości, a jednocześnie nie powoduje nadmiernego obciążenia ścian nośnych i ścianek działowych.

Jeśli chodzi o typ konstrukcyjny to jego kostka waży od 1400 do 1900 kg/m3. Wskaźniki keramzytu konstrukcyjnego i termoizolacyjnego powinny wahać się od 900 do 1400 kg/m3. Zwykle w budownictwie przemysłowym wybiera się bloki o optymalnej wadze, które nie sprawią, że konstrukcja będzie zbyt ciężka, ale jednocześnie zapewnią wystarczającą wytrzymałość. Na przykład w dzisiejszych domach panelowych najczęściej stosuje się 800 kg / m3.

Osobno warto rozważyć widok strukturalny. Ma najwyższą wytrzymałość w porównaniu z innymi typami, a jego gęstość nasypowa jest dość niska. Wynika to z faktu, że w budownictwie ten typ służy do ułatwienia konstrukcji nośnej.Warto również wspomnieć o wytrzymałości na ściskanie, która waha się od 200 do 400 kg/cm2. W razie potrzeby zbrojony jest keramzyt strukturalny, w tym celu stosuje się zarówno zwykłe zbrojenie, jak i zbrojenie naprężone. Drugi typ może być używany z klasą M200 lub wyższą. W niektórych sytuacjach wymagane jest zwiększenie wskaźników elastyczności i wytrzymałości - w tym celu stosuje się piasek kwarcowy, który dodaje się podczas wytwarzania roztworu.

Wybierając odpowiedni materiał do budowy domu, zaleca się wykonanie bardziej trwałych gatunków, ponieważ domy prywatne są zwykle budowane na 2-3 piętrach. W każdym razie optymalnym gatunkiem będzie 900–1200 kg/m3.

https://youtube.com/watch?v=q1SFNmlFkOg

https://youtube.com/watch?v=q1SFNmlFkOg

Źródła

- http://m-s-k-region.ru/skolko-keramzita-v-meshke.html

- https://naruservice.com/articles/udelnyj-ves-keramzita

- https://nonano.ru/arts/sm/ves-keramzita

- http://fb.ru/article/252817/tehnicheskie-harakteristiki-i-udelnaya-plotnost-keramzita

- http://BetonZone.com/keramzitobetona-ves-osnova-vybora-strojmaterialov

- https://remoskop.ru/udelnyiy-obemnyiy-ves-kuba-keramzita.html

- https://grunt-market.ru/ves-1-kuba-keramzita.html

- https://betonobeton.ru/skol-ko-vesit-keramzit/

- https://srbu.ru/stroitelnye-materialy/82-plotnost-keramzita-kakaya-ona-byvaet-i-ot-chego-zavisit.html

- https://KameDom.ru/keramzitobeton/ves-udelnyj-i-1-m3.html

Specyfikacje

Rozważmy bardziej szczegółowo, jakie właściwości techniczne mają płyty GVL:

- ich standardowa długość to 2500 mm;

- szerokość - 1200 mm;

- grubość - 10, 12,5, 15, 18, 20 mm;

- poziom wytrzymałości na pękanie - ponad 5,5 MPa;

- poziom twardości - ponad 22 MPa;

- gęstość wynosi około 1200 kg/m3. m;

- przewodność cieplna - 0,22-0,35 W/m0S.

Oczywiście w sklepach można znaleźć płyty gipsowo-włóknowe, których parametry odbiegają od podanych wartości. Na przykład do sprzedaży trafiają proste arkusze GVL, które z wyglądu są bardzo podobne do standardowych płyt kartonowo-gipsowych. Ich wymiary to 1200x1500 mm.

A także do wyrównywania różnych podłoży stosuje się małoformatowe arkusze z włókien gipsowych. Ich wymiary to 1200x600 mm i 1500x500 mm.

Ile keramzytu mieści się w torbie

Wszystko zależy od objętości worka i gęstości keramzytu. Worki standardowe produkowane są głównie w rozmiarach okrągłych: 25, 30, 40, 50 i 60 litrów. Wielkość ziaren decyduje o gęstości nasypu. Im mniejsza średnica, tym więcej ziaren trafia do woreczka, tym cięższy jest ciężar. Wręcz przeciwnie, im większe ziarno, tym mniejsza ilość sztuk i lżejsza ilość zakupu. Jeśli mówimy o wartościach średnich, to 25-litrowy worek mieści 12 kg średniej wielkości substancji sypkiej (czyli objętość w litrach jest dwukrotnie większa od masy w kilogramach). Te same 12 kg to czterdziesta część 1 m3 towarów sypkich.

Ile kosztuje keramzyt w workach?

Oczywiście nieco droższe niż towary masowe. Koszt opakowania i wypełnienia określają dodatkową marżę. Przykład:

1 m3 frakcji 20-40 mm kosztuje 1400 rubli.

Worek o pojemności 50 litrów to 0,05 kostki.

Oznacza to, że objętość 50 litrów powinna kosztować 1400 rubli. × 0,05 = 70 rubli.

Do podanej ceny warto doliczyć około 20% (koszt opakowania i samej torby). 70 rubli. + 70 rubli. × 20%: 100% = 84 ruble. Jest to logiczny koszt wysokiej jakości keramzytu w torbie.

Często promocyjne ceny zaskakują niskimi progami. Całkiem możliwe jest uzyskanie dobrego produktu, który jest w resztkach, a sprzedawca topi go po kosztach. Zdarza się jednak, że chwytliwe oferty promocyjne są wynikiem sztuczek z wagą lub jakością keramzytu. Dlatego warto zadbać o produkt, który przyciąga korzystną ofertę. Oszczędności na zakupie materiałów budowlanych mogą stanowić znaczną stratę na kosztownym wyniku budowy.

Ile waży keramzyt w workach?

W tabeli przedstawiono dokładne obliczenia wagi na podstawie stopnia gęstości. Poniższa średnia wartość podaje przybliżone wartości:

Średnia masa 1 m3 keramzytu wynosi około 450 kg.

Jeden metr sześcienny mieści około 20 worków po 50 litrów.

Waga jednego worka = 450 kg ꓽ 20 worków = 22,5 kg.