Wyciskarki do soków „zrób to sam”

Całkiem możliwe jest wykonanie wyciskarki do soków własnymi rękami, najważniejsze jest znalezienie schematów pracy i rysunków takich domowych produktów, co nie będzie trudne. Wielu z tych domowych rzemieślników, którzy mają już doświadczenie w produkcji takiego sprzętu, chętnie udostępnia zdjęcia swoich urządzeń, a nawet filmy pokazujące szczegółowo proces ich wytwarzania i zasadę działania.

Domowe wyciskarki do soków

Najczęściej starają się zrobić prasy śrubowe własnymi rękami. Tymczasem należy pamiętać, że wykonanie mocnej śruby do takiego urządzenia nie zadziała bez zaangażowania wykwalifikowanego tokarza. Możesz zrobić prasę domową bez specjalistów zewnętrznych, jeśli zastąpisz mechanizm śrubowy konwencjonalnym podnośnikiem (mechanicznym lub hydraulicznym), który znajduje się w arsenale każdego kierowcy.

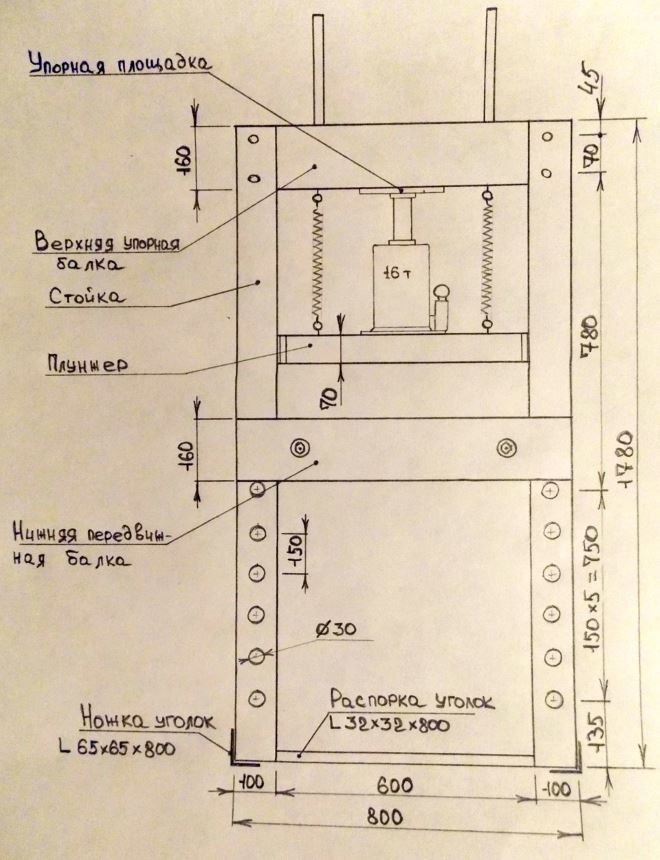

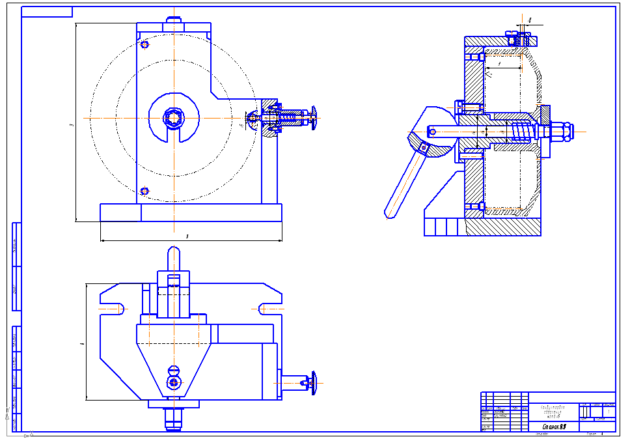

Rysunek prasy opartej na podnośniku samochodowym

Głównym elementem nośnym wyciskarki do soków „zrób to sam” jest rama

Na szczególną uwagę zasługuje jego siła. Do wykonania takiej ramy, która będzie opierać się o podnośnik i wytworzyć wymagane ciśnienie, można użyć kwadratowej metalowej rury o przekroju 40x40 i grubości ścianki co najmniej 3 mm

Przy obliczaniu wysokości ramy domowej prasy należy wziąć pod uwagę całkowitą grubość kratek drenażowych, okładzin i worków z surowcami, a także wysokość podnośnika. Szerokość ramy można dobrać dowolnie - najważniejsze jest to, że w otworze utworzonym do zbierania wyciśniętego soku znajduje się taca do przechowywania.

Podnośnik można po prostu umieścić na tłoku lub sztywno przymocować do górnej belki

Tworząc projekt wyciskarki do jabłek lub winogron „zrób to sam”, należy zwrócić szczególną uwagę na jego stabilność. Aby skutecznie rozwiązać ten problem, do dolnej części ramy można przyspawać trzy kawałki kwadratowej rury, która posłuży jako nogi i zapewni stabilność urządzenia

Stojak wykonany z desek lub deski drewnianej umieszczany jest na szczycie nóg, na których zostanie umieszczona paleta.

Kratki drenażowe, z którymi będzie współpracowała prasa do jabłek, winogron lub jakakolwiek inna prasa, powinny być wykonane wyłącznie z twardego drewna (dąb lub buk). Grubość desek, z których będą wykonane takie kraty musi wynosić co najmniej 20 mm.

Worki, w których będzie umieszczana pulpa jabłkowa lub inne surowce do wyciskania soku, mogą być wykonane z różnych tkanin (najważniejsze jest to, że taka tkanina jest bardzo wytrzymała, a worki, które z niej uszyte nie pękają pod wpływem wysokiego ciśnienia wytworzonego przez podnośnik). Jako takie tkaniny w szczególności można używać zwykłych tkanin jutowych, jutowych, bawełnianych i lnianych, perkalu i materiałów syntetycznych.

Jako rama z drewnianymi listwami nadaje się zbiornik ze starej pralki.

Możesz zrobić prasę do jabłek własnymi rękami lub wyciskarką do przetwarzania innych surowców zgodnie z jeszcze bardziej złożonym schematem projektowym, który obejmuje jednoczesne użycie zarówno podnośnika, jak i mechanizmu śrubowego. Ta ostatnia w takiej prasie służy do utrwalania masy owocowej lub jagodowej, która umieszczona jest w perforowanej obudowie wykonanej ze stali nierdzewnej.

Jako mechanizm wytwarzający wymagany nacisk stosuje się podnośnik, który jest zainstalowany na dole konstrukcji ramy prasy. Podnośnik górną stopą opiera się o dolną część platformy nośnej, która ma możliwość poruszania się po prowadnicach bocznych ramy prasy.Tak więc, gdy podnośnik jest podnoszony, platforma nośna również podnosi się, przesuwając się w kierunku tłoka, który jest wyposażony w dolną część śruby.

Prasa śrubowa z podnośnikiem

W ten sposób całkiem możliwe jest samodzielne wykonanie skutecznej prasy do uzyskiwania soku jabłkowego, winogronowego, a nawet granatowego, co nie wymaga znacznych kosztów finansowych, specjalnej wiedzy, umiejętności i umiejętności obsługi złożonego sprzętu.

Czym są pellety paliwowe

Zewnętrznie takie paliwo jak pellet to cylindryczne granulki, których średnica w zależności od sprzętu użytego do ich produkcji może wynosić 5–10 mm, a długość mieści się w zakresie 10–60 mm. Surowcem, z którego produkowane jest to paliwo, są odpady produkcyjne przedsiębiorstw prowadzących działalność w następujących obszarach:

- obróbka drewna i produkcja wyrobów z drewna o różnym przeznaczeniu (trociny i wióry powstałe w wyniku działalności przedsiębiorstw działających na tych terenach są wykorzystywane jako surowce do produkcji peletów drewnopochodnych);

- uprawa i przetwórstwo płodów rolnych (w tym przypadku pellet wytwarzany jest ze słomy, siana, łuski pszennej, ryżowej lub gryczanej, łuski słonecznika);

- przeróbka węgla i torfu, których drobne frakcje wykorzystywane są również do produkcji brykietów opałowych.

Kolor pelletu paliwowego zależy od surowca i technologii jego przygotowania.

W większości przypadków produkcja pelletu paliwowego realizowana jest przez te przedsiębiorstwa, w wyniku czego główna działalność generuje dużą ilość odpadów nadających się do produkcji takiego paliwa. W ten sposób takie przedsiębiorstwa nie tylko rozwiązują problem recyklingu swoich odpadów produkcyjnych, ale także uzyskują z tego dodatkowy zysk.

Pod względem efektywności użytkowania węgiel nadal jest preferowanym rodzajem paliwa, jednak pelety paliwowe mają w porównaniu z nim jedną istotną zaletę: ich zastosowanie pozwala maksymalnie zautomatyzować proces podawania paliwa do kotła. Ponadto, jak wspomniano powyżej, pellety drzewne i pellety ze słomy mają niską zawartość popiołu: jego wartość jest 20-krotnie niższa niż w przypadku tradycyjnych paliw stałych.

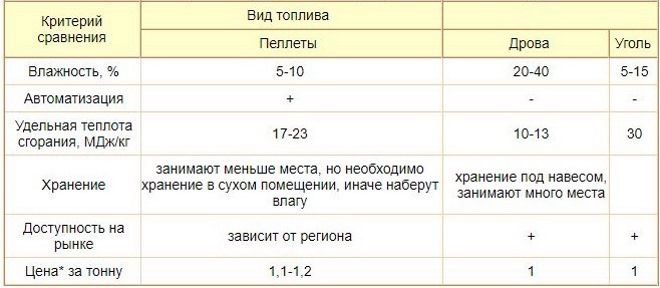

Porównanie różnych rodzajów paliw stałych

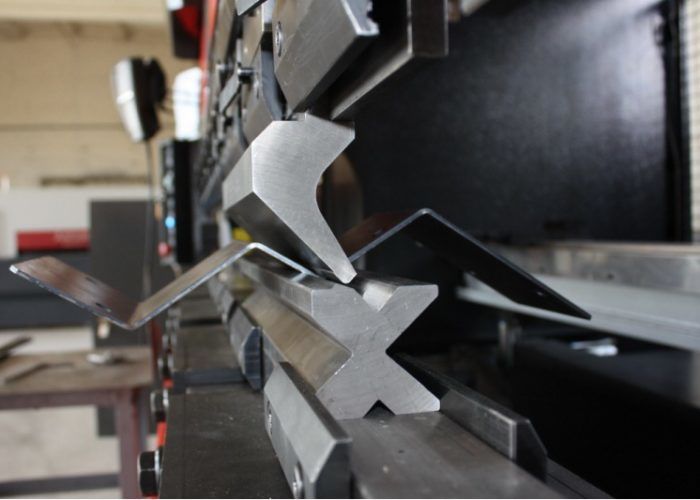

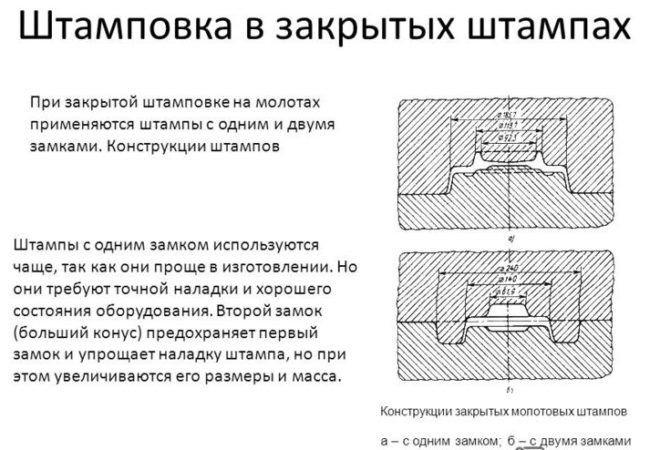

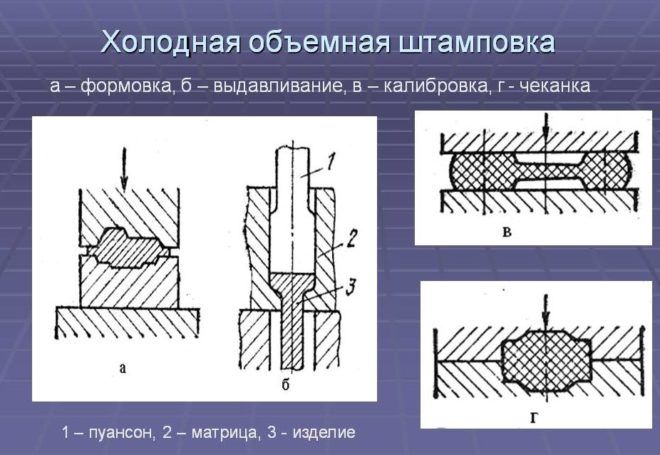

Cechy matryc otwartych i zamkniętych

Sprzęt do tłoczenia może być wyposażony w matryce otwarte lub zamknięte. W otwartej matrycy nadmiar metalu wypływa w zadzior lub błysk, który pełni określoną funkcję. Główne wady tej technologii to: ubytek stopu na wypływce, obniżenie jakości produktu na skutek cięcia włókien podczas usuwania zadziorów.

Wykrojniki zamknięte służą do wytwarzania produktów o prostym kształcie. Ta bezbłyskowa technologia zapewnia oszczędność metalu, brak kosztów gratowania, wysoką jakość produktu dzięki wszechstronnemu prasowaniu. Włókna metalowe nie są cięte. W przypadku stopów o niskiej plastyczności stosowana jest metoda obróbki z zamkniętą matrycą. Główne wady to: konieczność dokładnego dozowania stopu, złożona konstrukcja stempla.

W nowoczesnej produkcji tłoczenie jest przede wszystkim operacją przygotowawczą, która umożliwia wytwarzanie części do elektroniki, a także do samolotów lub statków. Powstałe produkty poddawane są następnie spawaniu, cięciu, nitowaniu oraz innym metodom obróbki w zależności od procesu technologicznego.

Powiązane wideo: Tłoczenie blachy

Wybór pytań

- Michaił, Lipieck — Jakich tarcz do cięcia metalu użyć?

- Ivan, Moskwa — Jaki jest GOST walcowanej blachy stalowej?

- Maksim, Twer — Jakie są najlepsze regały do przechowywania produktów walcowanych?

- Władimir, Nowosybirsk — Co oznacza ultradźwiękowa obróbka metali bez użycia środków ściernych?

- Valery, Moskwa — Jak wykuć nóż z łożyska własnymi rękami?

- Stanislav, Voronezh — Jaki sprzęt jest używany do produkcji kanałów powietrznych ze stali ocynkowanej?

Mechanizmy obróbki metali

Prasa hydrauliczna jest w stanie rozwinąć znaczną siłę do 2 tysięcy ton. Służy do gięcia lub kucia matrycowego wyrobów grubościennych. Działanie mechanizmu opiera się na ruchu tłoków dwóch połączonych ze sobą cylindrów hydraulicznych, które mają różne średnice. To różnica średnic określa siłę, jaką może wytworzyć prasa do tłoczenia metalu.

Kuźnia promieniowa przeznaczona jest do wykonywania operacji formowania w celu uzyskania wyrobów cylindrycznych. Konstrukcja mechanizmu obejmuje piec indukcyjny do wstępnego podgrzewania części. Podczas obróbki przedmiot obrabiany jest obracany przez silnik elektryczny, gdy przechodzi przez strefę kucia.

Prasy elektromagnetyczne to nowy, wydajny i ekonomiczny sprzęt do wykrawania. Zasada działania opiera się na ruchu rdzenia elektromagnetycznego, który kieruje siłownik maszyny na metalową część.

Robienie brykietów opałowych w domu

Brykiety opałowe, które w ostatnim czasie cieszą się coraz większą popularnością jako paliwo do ogrzewania pomieszczeń mieszkalnych i przemysłowych, można również wytwarzać ręcznie. Oczywiście wskazane jest wykonanie sprzętu do produkcji pelletu, jeśli istnieje dostęp do wystarczającej ilości niedrogich surowców.

Jako domowe urządzenia przeznaczone do produkcji peletów paliwowych można zastosować urządzenia typu prasy lub wytłaczarki. Możesz zrobić takie urządzenie zarówno na podstawie gotowego mechanizmu zasilania, jak i od podstaw. W pierwszym przypadku jako główny korpus roboczy stosuje się podnośnik hydrauliczny lub małą prasę, również wyposażoną w hydrauliczny mechanizm napędowy. W produkcji urządzeń do produkcji pelletu od podstaw, jako korpus mocy można zastosować mechanizm dźwigniowy lub śrubowy, który zapewni wymagany nacisk.

Jako podstawę do domowej maszyny do produkcji pelletu możesz wziąć projekt granulatora fabrycznego. Kliknij rysunek, aby powiększyć

Niezależnie od schematu projektowego domowego sprzętu do produkcji pelletu, przy produkcji takiego urządzenia konieczne jest rozwiązanie następujących problemów technicznych:

- wykonać platformę nośną dla prasy i zainstalować na niej pionowe stojaki, na których zostaną zamocowane wszystkie elementy konstrukcyjne;

- stosując odpowiednią średnicę, wykonać matrycę maszynową, w której wnęce zostanie sprasowana przygotowana wcześniej mieszanka;

- wykonać stempel, który będzie wywierał nacisk na mieszankę podczas formowania granulek;

- wyposażyć stempel w pręt i podłączyć go do mechanizmu hydraulicznego;

- za pomocą rury lub blachy o dużej średnicy wykonaj bęben, w którym wszystkie składniki mieszaniny zostaną zmieszane;

- od blachy po wykonanie rynien do załadunku surowców i rozładunku wyrobów gotowych.

Składanie domowego granulatora

Wszystkie elementy prasownicy domowej roboty są zamocowane na jej podstawie i pionowych stojakach. W takim przypadku konieczne jest zapewnienie ich prawidłowego położenia przestrzennego względem siebie.

Odmiany technologii tłoczenia

Proces tłoczenia obróbki półfabrykatów może odbywać się metodą na gorąco lub na zimno.Te odmiany technologiczne wiążą się z użyciem specjalnego sprzętu i zastosowaniem określonych warunków obróbki metalu.

Metoda hot-stampingu przetwarza detale, które są wstępnie nagrzewane w specjalnych urządzeniach do określonej temperatury. Tłoczenie na gorąco jest konieczne, gdy nie ma wystarczającej mocy sprzętu do obróbki zimnego stopu. Urządzeniami grzewczymi mogą być piece elektryczne lub plazmowe. Ta metoda wymaga dokładnego obliczenia parametrów gotowej części, biorąc pod uwagę skurcz metalu podczas chłodzenia.

W tłoczeniu na zimno części powstają w wyniku mechanicznego nacisku elementów prasy do tłoczenia. Tłoczenie na zimno jest uważane za najczęstszą metodę obróbki metalu. Nie wymaga dodatkowego wyposażenia, skomplikowanych obliczeń i mechanicznego udoskonalania części. Dzięki tej metodzie wzrastają właściwości wytrzymałościowe materiału. Powstałe produkty charakteryzują się wysoką jakością powierzchni i precyzją.

Odmiany operacji technologicznych

Operacje technologiczne z blachą polegają na oddzielaniu i kształtowaniu.

Operacje dzielenia stempli wykonywane są na sprzęcie wyposażonym w specjalne narzędzie. W rezultacie pewna część jest oddzielana od przedmiotu obrabianego wzdłuż linii prostej lub danego konturu. Oddzielenie części arkusza następuje w następujących procesach:

- Skaleczenie. Aby wykonać tę czynność, sprzęt jest wyposażony w tarcze, urządzenia wibracyjne lub nożyce gilotynowe.

- Przycinanie. Ta operacja oddziela skrajne części produktu wynikowego.

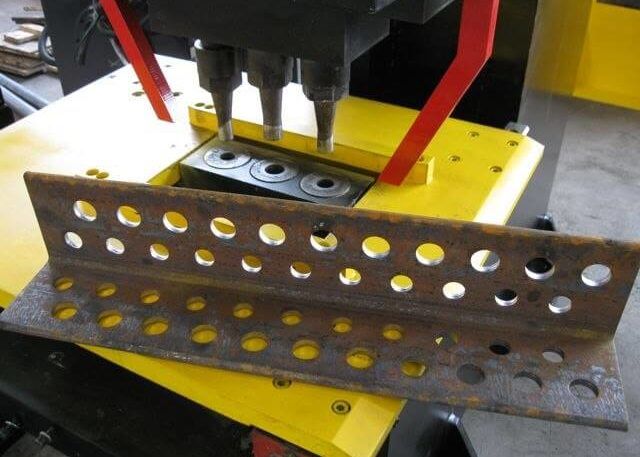

- Wykrawanie. Za pomocą stempla w blasze wykonywane są otwory o różnych konfiguracjach.

- Wycinanie. Z obrabianego przedmiotu uzyskuje się figurę o zamkniętym konturze.

Operacje zmiany kształtu mają na celu stworzenie produktu o innych parametrach i wymiarach bez mechanicznego zniszczenia. Istnieją następujące rodzaje tych operacji:

- Zawijanie. Kontur przedmiotu obrabianego lub otwory wewnętrzne są poddawane matrycy w celu utworzenia kulek o określonych rozmiarach.

- Kaptur. Operacja ta jest rodzajem kucia, w której z płaskiego materiału uzyskuje się element przestrzenny.

- Fałda. Aby zawęzić końce wydrążonego przedmiotu obrabianego, stosuje się matrycę z matrycą stożkową o zwężającym się obszarze roboczym.

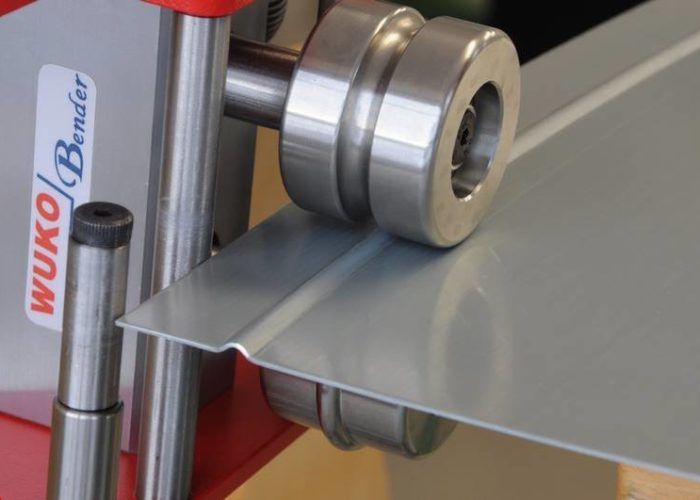

- Pochylenie się. W wyniku operacji zmienia się krzywizna powierzchni poprzez zginanie metalu i odkształcanie przedmiotu obrabianego.

- Formowanie to zmiana kształtu poszczególnych odcinków poprzez zmniejszenie grubości części bez naruszania zewnętrznego konturu produktu.

- Pukliówka. Połączenie stemplem dwóch płyt bez użycia dodatkowych elementów.