Jak zrobić jastrych bazowy w garażu z ekspandowanej gliny

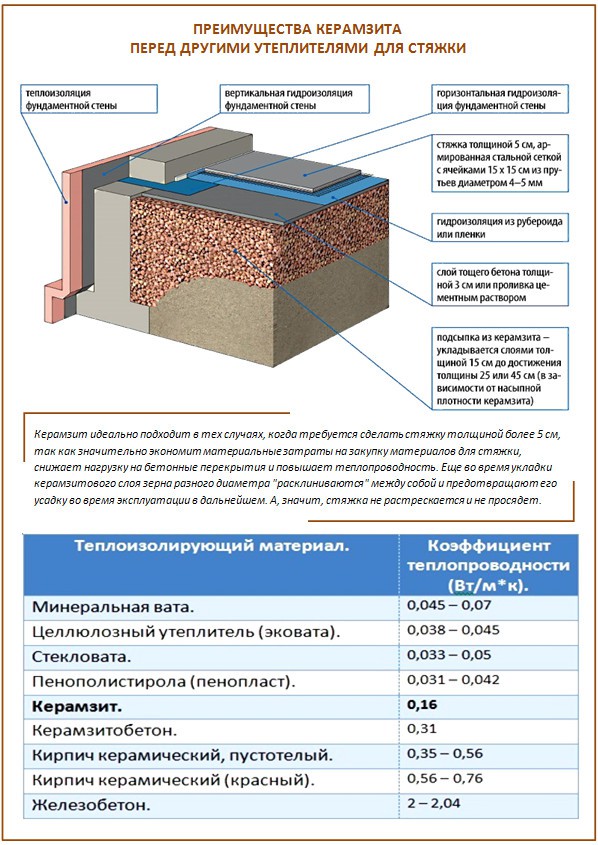

Wylewka z garażem z gliny ekspandowanej ma dobre właściwości termoizolacyjne. Wystarczy 10 cm warstwy ekspandowanej gliny, aby posadzka była cieplejsza niż drewniana o grubości 30 cm i 100 cm ceglany mur.

Glina ekspandowana bardzo dobrze nadaje się do wykonania ciepłej bazy. Aby prawidłowo wykonać taką podłogę, możesz obejrzeć wideo.

Zaletami materiału są:

- Przyjazność dla środowiska.

- Trwałość strukturalna.

- Dobra izolacja podstawy.

- Izolacja akustyczna.

- Wysoka wytrzymałość.

Wadą posadzki w garażu z gliny ekspandowanej jest niska podatność na wilgoć, co znacznie ogranicza zużycie materiału.

W zależności od gęstości keramzyt dzieli się na trzy typy:

- Żwir z gliny ekspandowanej. Wymiary materiału to 10-14 milimetrów, najczęściej używa się go do przygotowania mieszanki betonowej.

- Żwir z gliny ekspandowanej. Służy do montażu trwałych i dość lekkich podłóg.

- Piasek z gliny ekspandowanej. Przyjmuje się go do produkcji cienkich jastrychów, jego rozmiar nie przekracza pięciu milimetrów.

Na wybór rodzaju frakcji ma wpływ pomieszczenie, w którym jastrych będzie wykonywany z keramzytu oraz technologia jego wykonania. Istnieją trzy możliwości wykonania jastrychu z ekspandowanej gliny.

Procedura układania jastrychu betonowego

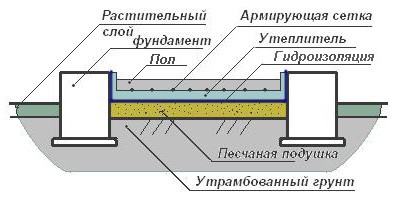

W przypadku, gdy garaż jest zainstalowany na monolitycznej żelbetowej płycie podłogowej, praktycznie nie ma problemów z wylewaniem jastrychu, jednak jeśli musisz wypełnić ziemię, będziesz musiał sam wykonać kilka kroków:

- Wyrównaj i zagęszczaj podłoże gruntowe.

- Wsypać warstwę żwiru o grubości od 20 do 40 cm.

- Wlać warstwę piasku o grubości 10-20 cm.

- Ułóż warstwę hydroizolacyjną z papy dachowej, grubej folii polietylenowej lub specjalnej membrany.

Wszystkie warstwy są dokładnie wyrównywane i zagęszczane, aby na wylewce betonowej nie występowały krople. Paski hydroizolacji nakłada się na siebie i skleja taśmą montażową, a krawędzie folii eksponuje się na ścianie tuż nad zamierzoną linią mety. Betonowy roztwór wylewa się na zbrojoną siatkę o komórkach 10 × 10 cm i pozostawia do wyschnięcia na dwa do trzech tygodni. Zaleca się pokrycie powierzchni betonu polietylenem, aby beton wysychał wolniej.

Aby zwiększyć poziom izolacji termicznej, na wysuszony beton kładzie się warstwę izolacji: keramzyt, pianka, penoizol. W garażu nie należy stosować materiałów higroskopijnych, takich jak wełna mineralna, które dobrze wchłaniają wilgoć. Na wierzchu izolacji ponownie musisz ułożyć warstwę hydrobariery. Ostateczne wypełnienie posadzki w garażu metalowym odbywa się również za pomocą wzmocnionej siatki, aby wzmocnić powierzchnię, która będzie podlegać stałemu zwiększonemu obciążeniu.

Do ostatecznego wykończenia można zastosować masę poziomującą, do której dodano plastyfikatory polimerowe, aby zapobiec pękaniu powierzchni i wyeliminować potrzebę przedwczesnej naprawy podłoża betonowego. Wylewkę betonowo-cementową można szlifować oraz zastosować specjalne impregnaty polimerowe na bazie organicznej i nieorganicznej w celu zwiększenia odporności posadzki garażu na zużycie. Następnie posadzki betonowe można malować specjalnymi farbami do betonu - lateksowymi lub epoksydowymi, które wnikają głęboko w strukturę betonu i na długo zachowują świeży wygląd.

Jak zrobić podłogę w garażu własnymi rękami tanio Przegląd powłok i materiałów fotograficznych

Nowoczesny przemysł oferuje konsumentom duży wybór materiałów, dzięki którym można wykonać niezawodną podłogę w garażu.

Przy dużym asortymencie znalezienie najbardziej odpowiedniego wykończenia staje się trudnym zadaniem.

Aby nie dokonywać corocznych napraw, aby przerobić podłogę, która zaczęła się zapadać, należy wziąć pod uwagę przy wyborze materiału zwiększone obciążenia oraz fakt, że agresywne paliwa i smary będą miały wpływ na powierzchnię.

Ponieważ podłoga podlega ciągłym wahaniom temperatury, a także zmianom poziomu wilgotności, należy wziąć to pod uwagę. Rynek budowlany oferuje kilka rodzajów wykończeń garaży.

Co zatem położyć na podłodze w garażu?

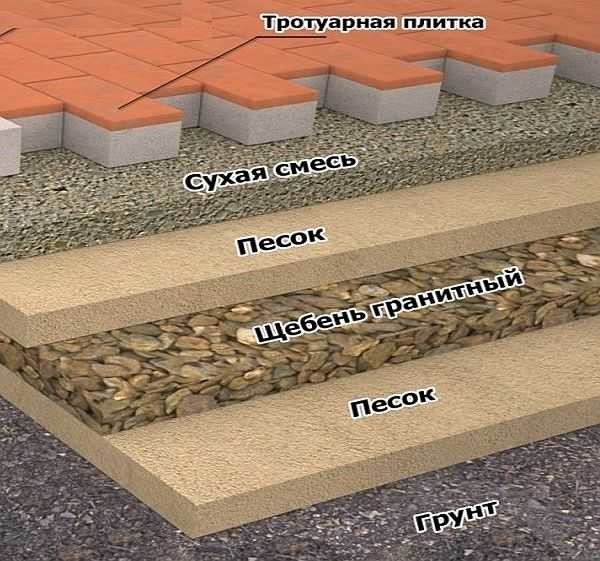

Płyty chodnikowe w garażu

Początek pracy jest dokładnie taki sam: usuwamy żyzną warstwę, wyrównujemy i ubijamy glebę. Następnie dodaj żwir. Minimalna warstwa to 10 cm, a to, co otrzymasz, zależy od głębokości powstałego dołu. Pamiętaj tylko, że na wierzchu nadal będzie warstwa piasku o grubości 7-10 cm i płyty chodnikowe, których grubość powinna być większa niż 6 cm, aby można było poprawnie obliczyć wysokość wszystkich warstw i doprowadzić poziom podłogi do wymaganego poziomu.

Przykładowe układanie płyt chodnikowych

Piasek, tłuczeń kamienny i wszystkie inne materiały wylewa się warstwami o grubości nie większej niż 5 cm, wyrównuje, a następnie ubija do dużej gęstości. Warstwa jest uważana za zagęszczoną, jeśli nie ma na niej śladów.

Aby wykluczyć lub zmniejszyć zasysanie wilgoci z gleby, do tej sekwencji należy dodać warstwę, a najlepiej dwie, hydroizolację. Może to być materiał dachowy, inny zwinięty materiał hydroizolacyjny, gęsta folia polietylenowa (gęstość nie mniejsza niż 250-300 mikronów), membrana hydroizolacyjna. Materiał jest tak rozłożony, że jedno płótno zachodzi na drugie. Paski są sklejone. Jeśli jest to folia, można użyć taśmy dwustronnej, w przypadku papy dachowej lub innego podobnego materiału, krawędzie można pokryć masą bitumiczną. Gdzie umieścić hydroizolację? Lepiej prawdopodobnie między ziemią a piaskiem, a także między piaskiem a suchą mieszanką do układania płyt chodnikowych.

Ogólnie rzecz biorąc, do garażu można użyć warstwy geowłókniny. To włóknina stosowana w Europie do budowy dróg. Doskonale rozprowadza obciążenie, a podłoga w garażu nigdy nie zwisa pod kołami, jeśli w torcie znajduje się geowłóknina. W tym przykładzie wykonania lepiej jest położyć go między drugą warstwą piasku a suchą mieszanką.

Podłoga w garażu wykonana jest z płyt chodnikowych, pod koła układane są płyty z naturalnego granitu

Układają płyty chodnikowe zarówno na wylewce betonowej, jak i na asfalcie, który czasem układa się również w garażu. Następnie wylewa się stos suchej zasypki lub piasku o grubości 5 cm, wyrównuje, lekko ubija i układa w nim płytki.

Aby ułatwić poruszanie się po grubości istniejącej warstwy przy układaniu warstw posadzek w garażu, ich wymiary można przebić na ścianach garażu. Jeśli odległość od ściany do ściany jest niewielka, te znaki wystarczą. Jeśli obszar jest solidny, w niektórych miejscach można wbić kołki, na których można również zaznaczyć grubość każdej warstwy. To znacznie upraszcza proces. Po przykryciu wszystkich warstw kołki są wyciągane, otwory są pokryte piaskiem i ubijane co najmniej tym samym kołkiem.

Kolejna sztuczka: aby mniej brudu zatykało się w szwach między płytkami, piasek miesza się z cementem, szczeliny między płytkami wypełnia się tą mieszanką, resztki są starannie usuwane. Następnie należy wziąć butelkę z rozpylaczem i dobrze zwilżyć powierzchnię, pozostawić na dzień lub dwa. Jeśli zauważysz, że gdzieś na powierzchni płytki znajduje się cement, lepiej od razu wytrzeć go szmatką. Jeśli „złapie”, będziesz cierpieć przez długi czas. Dlaczego nie spłukać podłogi wodą? Ponieważ krople są zbyt duże i zostawiają koleiny. Z opryskiwacza więcej leci mgiełka, a nie krople.

Drewniana podłoga w garażu

Pomimo dużej liczby materiałów budowlanych oferowanych przez rynek, nadal jest jednym z najpopularniejszych wśród właścicieli samochodów.

Istnieje kilka pozytywnych powodów takiego stanu rzeczy:

- drzewo dobrze oddycha i zatrzymuje ciepło, dzięki czemu wygodnie jest przebywać w garażu;

- koszt dostarczenia materiału jest niższy, ponieważ nie jest konieczne ponowne zatrudnianie siły roboczej i drogiego sprzętu do załadunku i rozładunku;

- szybko i łatwo się rozstawia. Wszystkie prace można wykonać ręcznie bez odpowiednich kwalifikacji;

- właśnie odnawiany. W każdej chwili, jeśli zajdzie taka potrzeba, osobną deskę można bez większych trudności wymienić na nową.

Wady drewnianej podłogi to:

zwiększona chłonność. Jeśli zostanie rozlany benzyna lub jakikolwiek środek chemiczny, usunięcie plamy będzie prawie niemożliwe;

- zdolność do gnicia, niska stabilność biologiczna (w drewnie mogą pojawić się owady);

- szybkie ścieranie opon samochodowych.

Podane minusy nie są krytyczne. Przy odpowiednim leczeniu kompozycją ochronną drzewo stanie się bardziej odporne na wpływy zewnętrzne i będzie trwało znacznie dłużej. Aby to zrobić, możesz wybrać lakier do drewna, środek antyseptyczny lub farbę.

Najlepiej stosować opcję kombinowaną, gdy podłoga jest najpierw poddawana obróbce antyseptycznej, a następnie nakładany jest materiał lakierniczy. W ten sposób uzyskujesz maksymalną trwałość.

Aby podłoga garażowa służyła dłużej, ważny jest również dobór odpowiedniego drewna. Najlepiej nadają się drzewa iglaste - charakteryzują się zwiększoną wytrzymałością i odpornością na zużycie

Podłoga dębowa wytrzyma jeszcze dłużej, ale będzie kosztować znacznie więcej. Lepiej nie używać orzecha ani mahoniu, są zbyt miękkie.

Samopoziomujące urządzenie podłogowe

Jeśli chcesz uszlachetnić najprostszą betonową podłogę, zwróć uwagę na mieszanki sypkie. Składają się z dwóch elementów:. Mieszankę nakłada się w postaci płynnej, w wyniku czego powstaje całkowicie równa baza.

Nie boi się uderzeń, mrozoodporna

Mieszankę nakłada się w postaci płynnej, w wyniku czego powstaje całkowicie równa baza. Nie boi się ciosów, jest mrozoodporny.

Materiał wykazuje doskonałą odporność na ścieranie. Taka powierzchnia nie pali się, podczas eksploatacji podłogi nie wydzielają się toksyczne substancje. Powierzchnia ma doskonałe właściwości adhezyjne, nie boi się narażenia na chemikalia.

Podczas nalewania mieszanki należy pamiętać, że w pełni pokaże swoje właściwości, jeśli grubość podkładu wyniesie co najmniej 5 mm. Podłogi samopoziomujące różnią się nie tylko praktycznością, ale także doskonałym wyglądem. To jest płaskie wykończenie. który może mieć dowolny kolor. Do wyboru baza matowa lub błyszcząca. Wśród kierowców dużą popularność zyskały powierzchnie samopoziomujące ze wzorem.

Podstawa masowa jest rodzajem jastrychu. Mieszanki polimerowe posiadają zdolność samopoziomowania. W wyniku ich zastosowania powstaje monolityczna płyta, która doskonale uszczelnia podłoże. W ten sposób odkurzasz swój garaż.

Możesz łatwo zrobić podłogę polimerową w garażu własnymi rękami. Technologia takiego urządzenia jest prosta. Jeśli istnieje gotowa betonowa podłoga, nie trzeba będzie zatrudniać pracowników do wylewania mieszanki polimerowej. Eksploatację bazy można rozpocząć tydzień po zakończeniu prac budowlanych.

Kompozycja polimerowa jest dobra, ponieważ wnika głęboko w materiał przez pory. Dzięki temu struktura betonu jest wzmocniona, taka posadzka może być użytkowana przez bardzo długi czas. Ale trzeba powiedzieć o słabościach tkwiących w materiale. Obejmują one fakt, że musisz wypełnić podłogę, ściśle kontrolując wilgotność podłoża. Jeśli nieuważnie podejdziesz do tego problemu, powłoka polimerowa może się odkleić.

Drugi punkt, na który warto zwrócić uwagę, to: usunięcie warstwy polimeru własnymi rękami jest prawie niemożliwe. Ponadto, gdy promienie słoneczne uderzają w powierzchnię, szybko żółknie.

Jak zrobić podłogę w garażu własnymi rękami - zdjęcie:

Podłogi gumowe są używane wszędzie, powłoka z każdym dniem staje się coraz bardziej popularna. Materiał ma szereg zalet.Po pierwsze taka powłoka wytrzyma długo, guma charakteryzuje się dużą odpornością na zużycie. Po drugie, nie boi się obciążeń mechanicznych, działa antypoślizgowo.

Aby wykonać niezawodną gumową podstawę w garażu, użyj płytek lub materiału rolowanego. Dzięki nim zamkniesz nie tylko podłogę w pomieszczeniu, ale także zrobisz wygodne wejście do garażu.

W sprzedaży płytka o innym wzornictwie. Producenci produkują zarówno zwykłe produkty kwadratowe, jak i płytki o fantazyjnym kształcie. Istnieją zakrzywione płyty, składające się z pojedynczych elementów.

ODNIESIENIE. Odmiany walcowane najlepiej nadają się do aranżacji bazy w garażu. Takie materiały układa się łatwiej i znacznie szybciej.

posadzka betonowa w garażu

Najbardziej uniwersalną posadzką jest beton. I nie chodzi tylko o to, żeby go dokończyć, ale też o to, jak można to zrobić. Mówiąc konkretnie o tym, jak własnymi rękami wykonać betonową podłogę w garażu, musisz przede wszystkim zacząć od tego, jaki masz fundament. Jeśli jest to płyta monolityczna, pracy jest bardzo mało. Jeśli powierzchnia nie jest wystarczająco gładka, pozostaje wypełnić wylewkę wyrównującą, a następnie przystąpić do układania warstwy wykończeniowej. Jeśli różnice nie przekraczają 1 cm na metr kwadratowy, można od razu ułożyć dowolny z odpowiednich materiałów wykończeniowych.

Kolejność warstw

Przy każdym innym fundamencie początek pracy pokrywa się ze wszystkimi opisanymi powyżej: wyjmujemy żyzną warstwę, wyrównujemy ją, taranujemy. Ponadto, również bez nowości: wlewamy kruszony kamień warstwami, ubijając, całkowita grubość kruszonego kamienia wynosi od 10 cm, następną warstwą jest piasek.

Ale dalej - mogą być opcje. Jeśli chcesz mieć izolowaną podłogę w garażu, połóż materiał termoizolacyjny. Lepiej - ekstrudowana pianka polistyrenowa o gęstości 35 kg/m3. Utrzyma ciężar stołu i maszyny. Nie możesz powiedzieć tego samego o wszystkich innych. Można użyć izolatora ciepła luzem, takiego jak keramzyt, ale jest on nieskuteczny, a nawet pochłania wilgoć. Następnie pod nim należy ułożyć warstwę hydroizolacji. Lepiej - granulowane szkło piankowe. Ma niską przewodność cieplną i nie chłonie wody. Problematyczne jest stosowanie zwykłego styropianu (styropianu) i wełny mineralnej – mogą one ulec zgnieceniu pod ciężarem, co spowoduje utratę izolacyjności termicznej.

Na warstwę izolacji termicznej nanosi się folię, na którą układa się pas wzmacniający. Tutaj znowu są dwie opcje: związać go ze zbrojenia (średnica 8-10 mm w odstępach co 20 cm) lub ułożyć gotową siatkę metalową (drut od 6 mm o wielkości komórki 10 cm). Jeśli wybierzesz siatkę, zakładasz na nią co najmniej jedną klatkę i związujesz ją (drutem lub plastikowymi zaciskami). Zalej wszystko betonem (marka M 250 w zupełności wystarczy), dobrze wypoziomuj.

Po ramie wzmacniającej można ułożyć beton

Aby ułatwić wypoziomowanie betonu w garażu, lampy ostrzegawcze są ustawione na odpowiednim poziomie. Są to równe deski - specjalne metalowe, metalowe rury, w skrajnych przypadkach - drewniane deski (nie zawsze są równe, a nawet wilgoć może je prowadzić). Są ustawione tak, że ich górna powierzchnia jest ustawiona na tym samym poziomie. Odległość między deskami jest o 40-60 cm mniejsza niż długość linijki. Roztwór wlewa się porcjami. Opierając regułę o latarnie, rozciąga się, wyrównując powierzchnię. Stopniowo wypełnia cały obwód

Należy pamiętać, że do normalnego wiązania betonu wymagana jest temperatura około +20°C i wystarczająca wilgotność. Oznacza to, że latem lepiej jest wypełnić podłogę w garażu betonem

Ale jeśli w tym okresie będzie zbyt sucho, będziesz musiał podlać jastrych - ważna jest również wystarczająca ilość wilgoci. Aby mniej parował, wylewkę przykrywa się folią lub płótnem

Jeśli z folią, przy każdym podlewaniu jastrychu należy go usunąć i rozłożyć. Jeśli płótno zostanie ułożone, możesz podlewać z góry. W tych warunkach jastrych uzyska swoją wytrzymałość projektową po około 28 dniach. Potem możesz już iść dalej - połóż powłokę wykończeniową.

Kolejna opcja w filmie.

Wykładzina podłogowa do metalowego garażu

Po wyrównaniu gruntu i zamontowaniu garażu na żwirowej podsypce, trzeba przystąpić do ocieplania i dekorowania ścian i podłóg własnymi rękami. Główne rodzaje materiałów na podłogi w garażu metalowym:

- jastrych betonowy;

- płytki klinkierowe lub gresowe;

- gumowa okładka;

- płyty z polichlorku winylu;

- mieszaniny polimerów w masie;

- drewniana podłoga.

W każdym razie wymagany będzie wylewka betonowa - zarówno pod płytkami, jak i pod deskami drewnianymi oraz pod podłogami samopoziomującymi. Beton jest bardzo popularnym materiałem do napraw zrób to sam, ponieważ przy dość niskich kosztach ma wiele pozytywnych cech: jest trwały, odporny na zużycie, łatwy do czyszczenia i szlifowania oraz można go łączyć z dowolną powłoką wykończeniową . Aby zapobiec pękaniu i pylisteniu betonu, wystarczy zaimpregnować go specjalnymi mieszankami polimerowymi, które zarówno wzmocnią warstwę wierzchnią, jak i poprawią właściwości hydrofobowe.

Jak wykonać jastrych betonowy z keramzytu lub keramzytu?

Przed ułożeniem jastrychu betonowego z keramzytem konieczne jest określenie nierówności posadzki.

- W ręce bierze się zwykły dwumetrowy poziom, punkty umieszczane są w rogach garażu i znajdują się środki linii, w miejscach styku ścian i podłogi.

- Przestrzeń podzielona jest na segmenty i każda część jest sprawdzana osobno.

Powstała krzywizna podłogi umożliwia wybór grubości nowego jastrychu. Rozwiązanie jest przygotowane poprawnie.

- Granulki wlewa się do dużego metalowego pojemnika, wodę wlewa się tak, aby jej poziom był wyższy o połowę od poziomu keramzytu.

- Rozszerzoną glinę z wodą miesza się, aż mieszanina nabierze pożądanego odcienia.

- Dodaje się piasek i cement.

- Pomiędzy latarniami rozmieszczono keramzyt.

- Delikatnie wyrównany i schnie przez około dwa dni.

- Powstaje kolejna warstwa.

- Trwa wykańczanie posadzki.

Jak zrobić suchy jastrych z keramzytem

Ostatnio coraz częściej właściciele samochodów zaczęli używać suchego jastrychu z zasypką z ekspandowanej gliny. W tym przypadku keramzyt wylewa się na folię z tworzywa sztucznego, starannie wyrównuje, a na niej układa się płyty GVL.

Kolejność prac jest następująca:

- Na przygotowaną powierzchnię kładzie się materiał hydroizolacyjny lub folię z zakładką 20 centymetrów i 7 centymetrów podejścia do każdej ściany. Styki folii zamykane są taśmą konstrukcyjną.

- Na całym obwodzie garażu połączenia folii ze ścianami zamykane są taśmą tłumiącą.

- W celu wyrównania keramzytu instalowane są lampy ostrzegawcze.

- Na każdej śrubie samogwintującej układana jest zaprawa cementowa, a na górze umieszczany jest profil. Wszystko jest mocno dociśnięte. Resztę mieszaniny usuwa się szpatułką.

- Po całkowitym wyschnięciu mieszaniny pod latarniami morską glinę ekspandowaną wlewa się w małych porcjach. Ostrożnie wypoziomowany. Profile są sprawdzane według zasady – nie mogą się zginać.

- Dodatkowo zasypkę zagęszcza się pacą z pianki poliuretanowej. Po wypoziomowaniu jednej sekcji układa się na niej materiał arkuszowy.

- Szwy są uszczelnione kitem. W razie potrzeby arkusze można pokryć hydroizolacją bitumiczną.

- Pozostałą folię i taśmę odcina się po ułożeniu arkuszy.

- Trwają prace wykończeniowe.

To tylko kilka przykładów wykonywania wylewek w garażu.

Glina ekspandowana - ekspandowana glina palona. Wewnątrz - formacja porowata, na zewnątrz - spiekana skorupa.

Ekspandowana glina była z powodzeniem stosowana przed pojawieniem się nowoczesnych grzejników, jako wysokiej jakości i niedrogi izolator ciepła. W niektórych przypadkach jest nadal używany w tym charakterze. Podczas pracy na jastrychu podłogowym materiał służy do wyrównywania i jako wypełniacz zaprawy. Jest to wypalane, spienione granulki gliny o różnych frakcjach i kształtach.

Zalety:

- właściwości termoizolacyjne. W granicach 0,07 - 0,16 W / (m * K). Dla porównania: tworzywo piankowe 0,031 - 0,04, wełna mineralna 0,045 - 0,07, żelbet 2,0 - 2,04;

- obciążenie mechaniczne. Wytrzymałość na ściskanie od 0,6 do 5,5 MPa. Dla porównania: styropian 0,03 - 0,4 MPa, beton 5 - 60 MPa i więcej;

- Odporność na wilgoć. Absorpcja wody 8 - 20%. Długie przebywanie w wodzie nie niszczy materiału;

- Materiał jest ognioodporny. Niepalny, nie wydziela substancji toksycznych pod wpływem wysokich temperatur;

- Biologicznie obojętny. Nie gnije i nie jest pożywką dla mikroorganizmów;

- Gryzonie nie zaczynają wypełniać keramzytu. Mobilność zasypki nie pozwala na wykonywanie ruchów i układanie gniazd;

- Pochłanianie hałasu. Osiąga się tylko po dodaniu do jastrychu cementowego, a nie przy suchej zasypce;

- Przez długi czas właściwości materiału wysokiej jakości nie ulegają pogorszeniu. W wielu starych budynkach (powyżej 50 lat) podczas rozbiórki znajduje się keramzyt, z którym nic się nie stało;

- Na właściwości nie mają wpływu zmiany temperatury w żadnej strefie klimatycznej;

- Niski koszt i dostępność;

- Do pracy nie są potrzebne żadne specjalne narzędzia ani umiejętności. Wylewka podłogowa z ekspandowaną gliną zasadniczo nie różni się od standardowej wylewki podłogowej.

Wady:

- Do izolacji wymagana jest duża grubość jastrychu. Warstwa keramzytu o grubości mniejszej niż 10 cm jest nieskuteczna;

- Suchy jastrych podłogowy z keramzytem jest niebezpieczny, jeśli woda dostanie się do warstwy keramzytu. Sam materiał nie zostanie naruszony, ale wilgoć pod betonem pozostanie, co może prowadzić do zwiększonej wilgoci w pomieszczeniu i powstawania pleśni.

Płytki ceramiczne kwasoodporne

Został pierwotnie opracowany specjalnie dla przedsiębiorstw przemysłowych. Wielu zwykłych konsumentów nawet nie wie, że coś takiego istnieje.

Tymczasem płytki kwasoodporne są godną opcją na zaaranżowanie podłogi w zabudowie garażowej. W końcu wytrzymuje trudne warunki panujące w pomieszczeniach, w których często porusza się ciężki sprzęt, instalowane są duże maszyny, istnieje duże prawdopodobieństwo przedostania się agresywnych środków chemicznych na ściany i podłogę.

Ten materiał okładzinowy jest produkowany z gliny ogniotrwałej, do której dodawane są składniki zwiększające jego wytrzymałość i odporność na agresywne środowiska.

Charakterystyczną cechą jest brak barwników w składzie, co sprawia, że kontakt płytki z kwasem lub zasadą jest bezpieczny. Podłoga ułożona z takich płytek nie ślizga się, nie wchłania tłuszczu i brudu, nie boi się wilgoci i mrozu.

Jedynym minusem jest ograniczona gama kolorystyczna.

Cechy produkcji betonowej podstawy w garażu

Wykładzina podłogowa w takim pomieszczeniu musi spełniać określone wymagania.

Obejmują one:

- Wysoka wytrzymałość. Wynika to z faktu, że podłoga często poddawana jest działaniu wstrząsów i ścierania.

- Odporność na zużycie. Powierzchnia podłogi garażu jest mocno eksploatowana.

- Odporność na wilgoć. Bardzo często dochodzi do wycieku płynów z samochodu, wewnątrz pomieszczenia może pojawić się kondensat.

- Niezależność chemiczna od działania różnych rodzajów paliw, olejów silnikowych i produktów chemii samochodowej.

Jak przygotować bazę pod jastrych

Pierwszy etap budowy garażu polega na rozwiązaniu pytania, jak zrobić jastrych w garażu?

Konstrukcję betonową układa się na określonej podstawie w następującej kolejności:

- Warstwa żwiru lub piasku jest wylewana i dobrze zagęszczana, jej minimalna grubość to 15 centymetrów.

- Podłoga jest wodoodporna warstwą pokrycia dachowego, z gęstej folii polietylenowej lepiej jest użyć dwóch warstw lub izolacji hydroszklanej.

Izolację można przyjąć na przykład pianką polistyrenową. I połóż go tylko w przypadku ogrzewanego garażu (patrz Ogrzewanie garażu zrób to sam: co jest lepsze).

Etap przygotowania podłogi pod jastrych kończy się ułożeniem metalowej siatki zbrojącej. Ten odcinek garażu wzmocni konstrukcję betonowej posadzki, zabezpieczy ją przed pękaniem.

Jak przygotować mieszankę do nalewania bazy

Zanim wykonasz jastrych pod garażem, powinieneś przygotować rozwiązanie.Proporcje, w jakich pobierany jest piasek i cement, zależą od marki wybranego cementu.

Ponadto mogą to być: 3:1, 4:1 i 5:1. W układaniu podłóg bardzo popularne są suche specjalne mieszanki budowlane, takie jak beton piaskowy M150. Kiedy są odbierane, wykorzystywane są najnowocześniejsze technologie.

Do formuły mieszanki dodawane są włókna włókniste i plastyfikatory, co umożliwia uzyskanie dostatecznie mocnego i całkowicie równego jastrychu. W przypadku powierzchni przedniej grubość jastrychu w garażu wynosi z reguły od dwóch do trzech centymetrów.

Aranżując betonową posadzkę w garażu, należy wziąć pod uwagę tak ważny czynnik, jakim jest nachylenie. Jego wartość powinna zawierać się w przedziale od 1,5 do 2%, czyli około 1,5 - 2 centymetry na metr długości.

Spadek jastrychu powinien być skierowany w stronę bramy lub kratki odpływowej.

Należy również wziąć pod uwagę szczeliny kompensacyjne, należy je wykonać w pobliżu wszystkich ścian i wystających elementów wewnątrz garażu, którymi mogą być rury, słupy. Dotyczy to zwłaszcza garażu o powierzchni do 50 metrów kwadratowych.

Wygodniej jest pozostawić luki w produkcji jastrychu. W takim przypadku można zastosować taśmę dylatacyjną, plastikowy profil dylatacyjny oraz pasek styropianowy o grubości 0,5 cm.

Jak wylać betonową podstawę w garażu

Przed wylaniem własnymi rękami do garażu podłogi zaznaczony jest obszar roboczy.

Dalsze instrukcje do pracy obejmują:

- Kolumny są zatkane na całym obwodzie. Do ich produkcji lepiej jest zastosować metalowe wzmocnienie, które jest dobrze widoczne i łatwe do wbicia w ziemię.

- Na kolumnach zaznacza się znak zerowy i nanosi się z niego wysokość, na której zostanie wykonany przyszły jastrych.

- Korzystając z poziomu budynku, tworzony jest dodatkowy znacznik.

- Przygotowaną wcześniej bazę wylewa się roztworem i równomiernie rozprowadza na całej podłodze.

- Po wylaniu jastrych należy zwilżyć, aby uniknąć dalszego pękania. Należy to zwykle robić co 10 godzin.

- Całkowite stwardnienie mieszanki betonowej potrwa do siedmiu dni.

- W przypadku stosowania specjalnej mieszanki samopoziomującej do wylewki twarzy, jej czas utwardzania wynosi zwykle od 12 do 24 godzin.

Na zdjęciu proces wyrównywania posadzki w betonowym garażu.

- Po całkowitym stwardnieniu jastrychu, posadzkę garażu można ponownie pokryć mieszanką epoksydową lub poliuretanową oraz specjalną farbą stosowaną do powłok betonowych.

- Na betonie można układać płytki PCV lub ceramiczne.

Ta opcja podłogi może służyć przez długi czas. Ma doskonałe właściwości użytkowe i niską cenę, które są głównymi kryteriami przy wyborze takiej powłoki.

Jak zrobić półsuchy jastrych z keramzytem

Jastrych półsuchy z keramzytem to jedyna opcja, w której nie jest potrzebne staranne przygotowanie podłoża. Wystarczy zamieść powierzchnię, usunąć gruz budowlany z pęknięć i usunąć wilgoć. Wszystkie przewody pod podłogą są schowane w pofałdowaniu i starannie dociśnięte do podłoża.

- Powierzchnia pokryta jest solidną folią PVC lub specjalną paroizolacją, która ochroni keramzyt przed wilgocią od dołu.

- Poziom nowego jastrychu jest oznaczany za pomocą poziomicy budowlanej lub laserowej. Na ścianie jest linia.

- Wzdłuż ścian pozostaje szczelina 10 centymetrów, tutaj włożony jest materiał termoizolacyjny, który dodatkowo zapewni dobrą izolację akustyczną.

- Glina ekspandowana jest wylewana i rozprowadzana na całej powierzchni w zwykły sposób.

- Roztwór wylewa się na keramzyt lub można go oddzielić cienką warstwą hydroizolacji.

płyty chodnikowe

Wygląda tak samo dobrze w garażu, jak na zewnątrz. Jej powierzchnia jest gładka, ale jednocześnie antypoślizgowa, co zmniejsza ryzyko kontuzji.

Łatwe czyszczenie miotłą.Odporny na wpływy mechaniczne i chemiczne - nie pogorszy się, jeśli na przykład rozlejesz paliwo i smary. Wśród innych zalet: estetyczny wygląd, wysoka wytrzymałość (przyczynia się do tego grubość produktu od 8 cm) i przystępna cena. Jest łatwy do ułożenia, nie jest wymagana specjalistyczna wiedza i profesjonalny sprzęt.

Do wyboru płyt chodnikowych należy podchodzić z całą powagą. Ten materiał budowlany jest często produkowany przez prywatnych przedsiębiorców, którzy nie mają normalnych warunków produkcji i profesjonalnego sprzętu.

Aby sprawdzić jakość, weź dwie płytki i zetrzyj je ze sobą. Jeśli powstały rysy lub pył cementowy, lepiej odmówić takiego produktu.

Zwróć także uwagę na skład - obecność w nim polimerów zwiększa odporność produktu na wilgoć

Jakie podłogi w garażu są lepsze

Generalnie w garażach wykonuje się trzy rodzaje podłóg:

Ziemisty. Najtańsza opcja, ale z wieloma wadami

To tylko ubita gleba - "rodzima" lub importowana - to nie ma znaczenia. Nie ma innego zasięgu.

Beton

Jest bardzo wytrzymały i niezawodny, ale jego ułożenie wymaga znacznych inwestycji i czasu: wymagane jest podłoże piaskowo-żwirowe, hydroizolacja, a w razie potrzeby izolacja, zbrojenie, szorstki jastrych, na wierzchu wykonana jest powłoka wykończeniowa. Może być inny: jastrych wykończeniowy;

płytki podłogowe lub płytki porcelanowe;

podłogi samopoziomujące, w tym polimerowe;

podłogi gumowe (walcowane, płyty lub w formie okruchów);

drewniane (stacjonarne lub drabiny).

Drewniany. Ta opcja jest dobra, ponieważ reguluje wilgotność, w garażu z drewnianymi podłogami jest cieplej niż przy betonie czy ziemi. Wady - kruchość, skłonność do gnicia, wysoka chłonność.

Płyty chodnikowe. Jako jedna z opcji na „zimną” podłogę. Podłoga z płyty chodnikowej w garażu jest trwała, łatwa w naprawie, schludna i praktyczna.

Jak widać, nie ma tak wielu opcji. Przyjrzyjmy się bliżej ich zaletom i wadom.

Zalety i wady

Podłogi ziemne w garażu są bardzo proste w montażu, praktycznie nie wymagają inwestycji materiałowych, w każdej chwili można wymienić uszkodzony fragment posadzki ziemnej. To chyba wszystkie plusy. Z poważniejszymi wadami:

- przy suchej pogodzie są zakurzone, w deszczową pogodę zamokną;

- rozlane można usunąć tylko poprzez wymianę części powłoki;

- zimno, nie ma możliwości rozgrzania;

Podłoga ziemna w garażu może być wykonana jako opcja tymczasowa lub jako podstawa pod drewnianą. Takie posadzki można spotkać w garażach w domkach letniskowych, gdzie samochód stoi na bardzo krótki okres czasu. W dużych garażach wciąż stanowią solidniejszy fundament.

Posadzka z płyty chodnikowej w garażu

Podłogę w garażu z płyt chodnikowych można uznać za jedną z opcji glinianych. To po prostu bardziej praktyczne. Podczas jego budowy jest więcej warstw, a także więcej pieniędzy na jego budowę - więcej tłucznia i piasku wylewa się na ziemię, w której układane są płytki. Ale funkcjonalność tej opcji jest znacznie wyższa. Wady - możliwa wysoka wilgotność, a jeśli poduszka piaskowo-żwirowa nie jest dostatecznie zagęszczona, posadzka może „zapadać się” w miejscach największego obciążenia, a przy niskiej jakości płytki może się zapadać pod wpływem agresywnych substancji, które są więcej niż wystarczające w garażu. Kolejnym minusem jest to, że brud zatyka się w szwach, nie jest łatwo go wyczyścić, a problem nasiąkliwości pozostaje: płyty chodnikowe są higroskopijne.

Drewniana podłoga w garażu nie każdemu odpowiada ze względu na zagrożenie pożarowe i podatność na gnicie. Chociaż, jeśli woda gruntowa jest niska, a podłoga jest wykonana prawidłowo, nie będzie gnić. Zagrożenie pożarowe można zwalczyć impregnując deski środkami uniepalniającymi - środkami zmniejszającymi palność drewna. Ale to nie wszystkie wady. Niezbyt przyjemne jest też to, że w deski wsiąkają brud, rozlane płyny, które nie mają najprzyjemniejszego zapachu.Podłoga drewnianej podłogi garażowej wygląda bardzo nieporządnie i nie ma możliwości usunięcia tego wszystkiego z włókien drzewnych.

Podłoga drewniana z zasypką z gliny ekspandowanej

Zaletą podłogi drewnianej jest to, że jest cieplejsza niż pozostałe dwie opcje. Dodatkowo przy układaniu podłogi z desek w garażu na kłody szczelinę między nimi można zakryć/ułożyć materiałami termoizolacyjnymi, co sprawi, że będzie jeszcze cieplej. Trudno mówić o cenie: w niektórych regionach deski, nawet grube, są niedrogie, w innych kosztują dużo pieniędzy.

Najbardziej popularna i popularna jest posadzka betonowa w garażu. Jest trwały i może być ocieplany. Co więcej, w ostatnich latach nie pozostawiano tak często samej powłoki betonowej - pojawiło się wiele materiałów do wykańczania posadzki w garażu, które znacznie ułatwiają jej użytkowanie.

Na betonowej posadzce można następnie położyć warstwę wykończeniową

Wady posadzki betonowej w garażu zostały już wymienione: to duży nakład pracy, długi czas potrzebny na jej montaż, dość wysoka cena, nawet jeśli wykonasz betonową podłogę w garażu własnymi rękami ręce. Jeśli ostateczną powłoką jest ten sam beton, dodaje się również chłonność cieczy i zapachów, których również nie można usunąć. Nieprzyjemny moment – beton pochłania wilgoć zarówno z gleby, jak iz powietrza. W przypadku betonu jest to złe - tylko się wzmacnia, ale dla samochodu - niezbyt dobre. Tak więc przy wysokim poziomie wód gruntowych konieczne jest wykonanie dobrej hydroizolacji i ewentualnie warstwy nawierzchniowej, która nie przepuszcza wilgoci. Świetną opcją są polimerowe samopoziomujące podłogi lub gumowa powłoka garażu.