Vŕtanie hlbokých studní

Vŕtanie hlbokej studne a najmä ultrahlbokej studne je zložitý a nákladný podnik. Vo svetovej praxi sa hlboké vrty vŕtajú veľmi výkonnými a drahými súpravami s nosnosťou 600-800 ton.

Doteraz bolo vyrobených len pár kusov takýchto inštalácií, menej ako prstov na jednej ruke.

Náš projekt zahŕňa vŕtanie hlbokej studne pomocou bežnej vrtnej súpravy.

Zároveň je zachovaná klasická schéma deštrukcie a odstraňovania hornín na zemský povrch, ale používajú sa nové technologické metódy, niektoré nové nástroje a hlavne nový prístup k problému hĺbkového vŕtania.

Najdôležitejším prvkom v komplexe zariadení sú kalové čerpadlá, ktoré nútia vrtné (hlinité) bahno pod vysokým tlakom cirkulovať dolu vrtnými rúrami a potom nahor cez prstencovú medzeru medzi potrubnou kolónou a stenami vrtu.

Energia čerpadiel sa premieňa na užitočnú prácu turbovrtáka, ktorý otáča vrták na dne, a zabezpečuje stúpanie vyvŕtanej horniny na povrch zeme.

Roztok opúšťajúci superhlbokú studňu Kola sa očistí od kúskov kameňa a znovu sa vstrekne do vrtných rúr. Cirkulácia prebieha v uzavretom cykle.

Ak sa ocitnete na plošine počas stúpania vrtnej kolóny, uvidíte vo vnútri vežového žeriavu zvislé rady „sviec“ – samostatné rúry, na ktoré je struna rozdelená. Zvyčajne stĺp tvoria „sviece“ vysoké 36 metrov. Ich priemer je asi 15 centimetrov.

Vrták je opotrebovaný - zdvihnú celú šnúru, naskrutkujú novú a spúšťajú „sviečky“ do studne v opačnom poradí. Pri vŕtaní hlbokých vrtov vykoná vrták niekoľko stoviek takýchto jázd a pri jazde ultra hlbokých vrtov - viac ako tisíc!

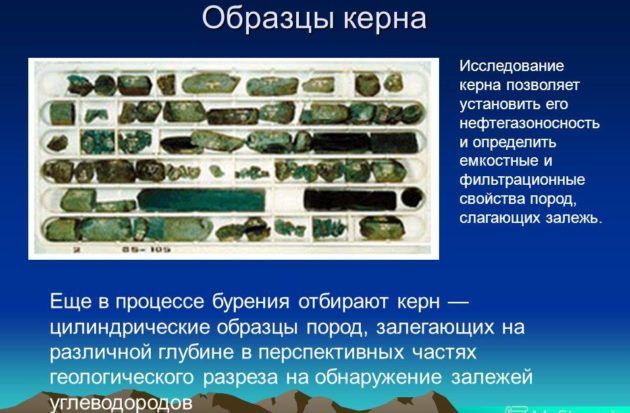

Zároveň je potrebné dodržať vertikalitu vrtu v určitých toleranciách, obnažené horniny včas fixovať pažnicovými rúrami, odoberať vzorky horniny z dna – jadrá, realizovať komplex úžinových geofyzikálnych prieskumy a mnohé iné práce.

Vrtná súprava na vŕtanie hlbokej studne je v skutočnosti veľký moderný závod. Celý komplex zariadení má v zemskej kôre vyvŕtať úzku valcovú chodbu dlhú niekoľko kilometrov. Toto je len injekcia do útrob Zeme. Ale aké ťažké je to urobiť...

Hlboká studňa sa zvyčajne začína vrtákom s veľkým priemerom. Vŕtanie sa vykonáva dovtedy, kým sa vo vrte neobjavia komplikácie (prítok vody, ropy a plynu, záveje vrtného bahna, zrútenie stien), ktoré znemožňujú ďalšie prehlbovanie vrtu.

Potom sa do šachty spustia špeciálne rúry a priestor medzi rúrkami a stenami studne sa vyplní cementovou maltou.

Teraz je studňa pancierovaná a vŕtanie môže pokračovať (s vrtákmi s o niečo menším priemerom), kým akékoľvek nové komplikácie nezablokujú cestu vrtáka.

Potom sa do studne spustí a zacementuje ďalší reťazec rúr s menším priemerom ako prvý. Takéto potrubia sa spúšťajú do studne toľko, koľko je zón komplikácií.

Každá hlboká diera je ako podzemný ďalekohľad, ktorý smeruje od hviezd. Podľa počtu krokov (rúrok) v tomto ďalekohľade sa posudzuje stupeň zložitosti a vysoké náklady na vŕtanie.

Je veľmi ťažké vopred určiť požadovaný počet článkov ďalekohľadu a pomer ich veľkostí. Je prakticky nemožné predpovedať, v akej hĺbke nastane komplikácia, ktorá si vyžiada spustenie puzdra, ďalšieho článku ďalekohľadu, do vrtu.

Podložie je veľmi variabilné: doslova susediace studne sa môžu navzájom líšiť v podmienkach vŕtania.Buď narazíte na tlakovú vodonosnú vrstvu, pred ktorou by ste sa mali chrániť plášťovými rúrami, potom narazíte na vrstvu rozbitých hornín a vrtná kvapalina začne prúdiť pozdĺž nich namiesto toho, aby vynášala zničenú horninu nahor, potom zrazu steny studne sa začnú zrútiť, potom sa vytvoria jaskyne ...

Nie je možné predvídať všetky ťažkosti na budúcej podzemnej trase. Na výlete vedia astronauti o svojich trasách pravdepodobne viac ako vrtáci útočiaci na zemské útroby...

Koniec koncov, nie je náhoda, že vedci v laboratóriách mnohých krajín v súčasnosti študujú jadrový materiál dodaný z Mesiaca sovietskymi a americkými lietadlami, ale ani jedno laboratórium na svete zatiaľ nemá vzorky pozemských hornín vyťažených z hĺbky aspoň 10 kilometrov!

Výhody prevádzky zariadenia HDD a technológie horizontálneho vŕtania

Výrobné a technické vlastnosti vŕtania

Vďaka tejto technológii je možné bez problémov položiť potrubie aj v tých najťažších prípadoch a bez vytvárania zákopov.

- v plávajúcich vodách, skalách a iných zložitých pôdach;

- pod poľnohospodárskymi objektmi, ako aj nádržami, roklinami a inými prírodnými objektmi;

- pod diaľnicami, železničnými traťami a pristávacími dráhami, pracovné a mimopracovné;

- s vysokou hustotou budov v mestách, vrátane veľkých: pod cestami, námestiami, ako aj električkovými traťami;

- v chránených oblastiach, kde sa nachádza potrubná doprava alebo elektrické vedenie;

- na území, kde sa nachádza priemyselný podnik, a to aj počas prebiehajúcej výroby.

Táto technológia má mnoho výhod:

Keďže tento typ prác nevyžaduje prerušenie dopravy ani blokovanie dopravných ciest, výrazne sa tým skracuje čas prác.

Skrátenie pracovného času vďaka moderným technológiám vŕtania a použitiu moderného vybavenia.

Na vykonanie práce je potrebný minimálny počet kusov techniky a ľudí.

Minimálne riziko havarijného stavu, záruka, že potrubie zostane neporušené.

Vzhľadom na autonómnu prevádzku vrtného komplexu nie sú potrebné žiadne ďalšie zdroje energie.

Vyhýbanie sa prekážkam - kvôli flexibilite vrtných tyčí, ktorá bola spomenutá vyššie. Nie je potrebné znižovať hladinu podzemnej vody.

Finančný a ekonomický aspekt vŕtania

Z predtým identifikovaných výhod technológie vyplývajú tieto aspekty:

Celkové náklady na plynovod sa znížia v dôsledku rýchlejších stavebných prác, ako aj minimálneho počtu jednotiek zapojených pracovníkov a zariadení.

Všetky zariadenia HDD sú autonómne, čo znamená, že nie je potrebné míňať peniaze na energetické zdroje.

Ak sa práca vykonáva v meste, nebudete musieť míňať peniaze na obnovu ciest, parkov atď., Pretože je zaručené, že práca bude vykonaná efektívne a presne.

Používanie iba vysokokvalitných zariadení a riešení vám umožňuje znížiť náklady na opravu a prevádzku potrubí.

Sociálno-ekonomický aspekt

Prebiehajúce práce nemajú prakticky žiadny vplyv na životné prostredie a obyvateľstvo:

Žiadny škodlivý vplyv na životné prostredie.

Žiadne škody na poľnohospodárstve.

Hoci realizácia takýchto prác vždy negatívne vplýva na obyvateľov, tu je negatívny dopad minimalizovaný.

Ukladanie komunikačných liniek tradičným spôsobom vyžaduje použitie špeciálneho zariadenia, ktoré ničí pôdnu hmotu na úroveň pokládky. Horizontálne smerové vŕtanie (HDD) sa zase zameriava na metódu bezvýkopového vytvárania kanála alebo šachty, do ktorej je položená rúra alebo kábel. Samozrejme, zariadenia použité v tomto prípade vykonávajú technologicky zložitejšie činnosti a vyžadujú si vyššie náklady na energiu. Existuje však veľa výhod, ktoré ospravedlňujú techniku HDD.Technológia vŕtania bez vytvorenia priekopy umožňuje kladenie komunikácií v podmienkach, kde nie je povolené ničenie povrchu pôdy. To platí najmä v mestských oblastiach, ale tam vlastnosti tejto metódy vŕtania nekončia.

Horizontálne smerové vŕtanie

Okrem väčšej všestrannosti má HDD v porovnaní s výkopovým ukladaním komunikácií ďalšie výhody:

- možnosť vŕtania pod lesmi, nádržami, roklinami, cestami atď.;

- na pokládku komunikácií je potrebný menší počet špeciálneho vybavenia pracovnej sily;

- doba práce sa skráti;

- výrazne sa zníži riziko nehôd;

- nie je potrebné obnovovať poškodenú infraštruktúru a obnažený zemský povrch;

- krajina si zachováva svoj pôvodný vzhľad, dielo nespôsobuje nepríjemnosti ľuďom, ktorí v danej oblasti žijú.

Práce na HDD sa vykonávajú v niekoľkých fázach:

- Školenie. Zahŕňa štúdium pôd, komunikačných systémov a ďalších vecí v oblasti, kde sa plánuje vŕtanie studne.

- Vŕtanie pilotnej studne. Používa sa špeciálna hlava na rezanie kameňa.

- Rozšírenie pilotnej jamky. Cez vodiaci otvor je vytiahnutý rimmer, vďaka čomu sa jeho priemer zväčší na požadovanú veľkosť.

- Pokládka potrubia.

- Dodanie objektu. Zahŕňa vypracovanie dokumentácie skutočného vyhotovenia, v ktorej je presne vyznačená poloha potrubia.

Napriek svojim významným výhodám nie je možné v niektorých prípadoch použiť metódu horizontálneho smerového vŕtania:

- monolitická pôda alebo pôda s veľkým počtom balvanov;

- prítomnosť prekážok pod zemou;

- prechody v hĺbke do 1,5 m;

- krátke prechody.

Ak neexistuje žiadne z týchto obmedzení, potom je možné na tejto stránke použiť HDD.

Vŕtanie s príklepom so simultánnym puzdrom systému Symmetrix

Špecifické problémy vznikajú pri vŕtaní do plastickej (hlinitej) horniny nasýtenej kamenným materiálom s priemerom väčším ako 100 mm a pri odlievaní nánosov balvanov.

Šnekové vŕtanie s následným opláštením v týchto horizontoch často neprináša požadovaný výsledok a je vystavené pomerne vysokému riziku nehôd.

Takmer jedinou vhodnou metódou v týchto podmienkach je vŕtanie s príklepom so súčasným puzdrom.

V technológii vŕtania je známych niekoľko podobných metód. Najbežnejšia je metóda excentrickej hlavy (napr. metóda ODEX spoločnosti Atlas Copco).

Excentr (rezný prvok) hlavy sa otvára (je umiestnený v pracovnej polohe) v spodnej časti čeľuste rezacej rúrky pri správnom otáčaní. V dôsledku toho sa priemer vŕtania zväčší ako vonkajší priemer puzdra. Pri podávaní je plášťová rúra bez rotácie zakopaná spolu s vrtnou tyčou. Problémy môžu nastať pri prechode vrstiev veľkých okruhliakov, ktoré bránia otáčaniu a otváraniu excentrickej hlavice. Preto používame iný takzvaný "Symmetrix-systém".

Foto 2: Diverterová hlava pre plášť O 178

Tento systém funguje so špeciálnou rezacou topánkou (nemecky "Ringbohrkrone"). Hlava upevnená na spodnom konci súpravy rúr má otočný krúžok so zubami z tvrdej zliatiny (pozri fotografiu 4).

Počas inštalácie je hlava kladiva upevnená v špeciálnom výreze krúžku čeľuste. Počas procesu vŕtania sa cez toto spojenie prenášajú horizontálne a vertikálne sily a rezná pätka vytvára vratné a kruhové pohyby s rovnakou frekvenciou ako príklepová korunka. Nástavec vyčnieva približne 50 mm z pätky rúry. V dôsledku toho vŕtacie kladivo vŕta a rezná pätka rozširuje otvor na priemer plášťa.

Vyvŕtaná hornina cez špeciálne kanály v korunke vstupuje do priestoru medzi vrtnými tyčami a plášťovými rúrkami a je vynesená na povrch. Rozmery špeciálnej rúrkovej návlečky a plášťa sú podobné (návlek Ø 182 mm pod plášťom Ø 178 mm). Prechod z topánky na potrubie je vyrobený bez výstupkov pre uľahčenie demontáže vŕtacej súpravy.

Pri opláštení systémom Symmetrix v suchej skalnatej vrstve sú možné komplikácie pri vyťahovaní výpletu pažnice. Z tohto dôvodu boli u KBKB 20/100 a KBKB 30/150 zvýšené zdvíhacie sily na viazacom golieri na 150 kN. Pre vrtné súpravy KBKB 10 a KBKB 13 (76 kN zdvíhacia objímka) ponúkame dodatočný 150 kN hydraulický lis.

Po dosiahnutí vodonosnej vrstvy je inštalácia plášťových rúr jednoduchšia.

Ponúkame štandardnú verziu systému Symmetrix so 4" kladivom pod ? 178 mm puzdro. Je možné použiť aj potrubia? 152,4 mm. S ? 178 mm plášťová rúrka, voľný priechod reznej hlavy je 141 mm (konečný priemer vŕtania je 135 mm), s ? 152,4 mm s rúrkou 116 mm (konečný priemer vŕtania 115 mm).

Systém Symmetrix sa hodí na puzdro s pravým aj ľavým závitom, pretože sa otáča iba topánka.

Aplikácia tejto metódy v upravenej forme je možná aj pri vŕtaní s výplachom. V tomto prípade sa rotačný pohyb na hlavu rúry prenáša cez adaptér z kužeľa. Táto metóda je vo vývoji.

K vyhadzovaniu kameňa dochádza cez horný koniec plášťa. Je logické, že pre zabezpečenie čistoty na pracovisku je potrebné tento splachovací prúd vypustiť a odviesť. Na tento účel je na rotátor namontovaný plášť vyrobený z PVC materiálu (foto 3). Okamžite zastaví prietok na vŕtacej tyči. Hornina (s preplachovaním alebo bez neho) sa odstraňuje alebo odstraňuje priamo z vrtu. Moja firma ponúka aj odvádzací systém na odvádzanie odrezkov priamo do kontajnera.

Foto 3: "Sukňa" na rotátore KBKB 20

Výhody a nevýhody jadrového vŕtania

Pozitívne aspekty procesu zahŕňajú:

- Bodové pôsobenie koruny, ktorá prerezáva horninu po jej polomere, na rozdiel od rotačného vrtáka, pri prechode ničí pôdu.

- Vysokovýkonná metóda.

- Možnosť pomocou jadrového vŕtania študovať podzemnú štruktúru zemín v pracovnom priestore.

- Pomocou tejto metódy sa prechádzajú zdvihové, mnohostranné, odklonené studne; v akýchkoľvek vrstvách vrátane čadiča a žuly.

- Rýchlosť otáčania vŕtačky je nastaviteľná: na mäkkom podklade, skôr malé otáčky, tvrdé kamene vyžadujú vyššie.

- Relatívne vysoká miera penetrácie, ktorá znižuje cenu objektu, pri zníženej energetickej náročnosti procesu.

Ako každý proces, jadrové vŕtanie má niektoré nevýhody:

- V procesoch, kde sa používa kal, existuje riziko zanesenia zvodnenej vrstvy čistiacimi prostriedkami.

- Rýchle opotrebovanie nástroja.

- Suché vŕtanie je príliš drahé.

Pri práci s hlbokými formáciami zostávajú tieto faktory rozhodujúce. Náklady na vybavenie spolu s cenou zemných prác sú solídne číslo.

Proces jadrového vŕtania prebieha v niekoľkých etapách, zariadenie podlieha pravidelnej kontrole na poškodenie a triesky.

Majstri absolvujú pravidelné bezpečnostné školenia, toto opatrenie výrazne znižuje percento poškodenia

Súvisiace video: Technológia vŕtania studní

Výber otázok

- Michail, Lipeck — Aké kotúče by sa mali použiť na rezanie kovov?

- Ivan, Moskva — Aká je GOST valcovaného oceľového plechu?

- Maksim, Tver — Aké sú najlepšie stojany na skladovanie valcovaných kovových výrobkov?

- Vladimir, Novosibirsk — Čo znamená ultrazvukové spracovanie kovov bez použitia abrazívnych látok?

- Valery, Moskva — Ako vykovať nôž z ložiska vlastnými rukami?

- Stanislav, Voronezh — Aké zariadenie sa používa na výrobu vzduchovodov z pozinkovanej ocele?

Technologické vlastnosti metódy

Metóda jadrového vŕtania má niekoľko funkcií:

- Remeselníci dokážu spracovať aj voľné pôdy, veľa ostrých korún umožňuje remeselníkom meniť vrstvy hornín akejkoľvek tvrdosti.

- Otvor pracovnej studne sa dá ľahko vyrovnať, ak je jeho priemer v rozmedzí 1 metra.

- Robustné, najmodernejšie remeselné vŕtacie zariadenie je často zasadené do kľukatého terénu.

- Jadrové rúry s dĺžkou 0,4–6 metrov sa používajú a opätovne používajú na určený účel.

- Vrták treba z času na čas vymeniť, otupí sa.

- Pred spustením ďalšej diamantovej korunky sa dno jamiek ošetrí vrtákom, aby sa predĺžila životnosť korunky.

- Plošina pre vrtnú súpravu je navrhnutá tak, aby bola striktne horizontálna.

Zariadenia na jadrové priemyselné a prieskumné vrty sú často inštalované na podvozky ťažkých vozidiel MAZ, KAMAZ a Ural, traktory alebo pásové špeciálne vozidlá (terénne vozidlá) v prípade ťažkého terénu.

Pokiaľ ide o problémy so zásobovaním vodou, existuje pomerne veľa ľahkých mobilných zariadení vhodných na vŕtanie studní na vodu.

Začíname vŕtať dôležité fázy prípravy

Horizontálne vŕtanie „urob si sám“ zahŕňa vykonanie prepichnutia pomocou profesionálneho vybavenia. Predtým, ako začnete vytvárať kanál pod cestou alebo železnicou, mali by ste sa pripraviť na tento proces. Na získanie vyvŕtaného otvoru je potrebné vyrovnať plošinu, na ktorej bude zariadenie umiestnené.

Veľkosť staveniska, na ktorom bude inštalácia umiestnená, musí byť minimálne 10x15 m.. Miesto je vyhotovené presne v mieste plánovaného diera pod cestou. Až po príprave miesta požadovanej veľkosti je možné prepraviť príslušné vybavenie a prístroje.

Predtým je tiež potrebné pripraviť zariadenie, ktoré pripravuje roztok bentonitu. Toto riešenie miesi špeciálne vozidlo, ktoré musí byť umiestnené vedľa vŕtacieho mechanizmu. Vzdialenosť medzi týmito zariadeniami musí byť aspoň 10 metrov. Roztok bentonitu sa používa na spevnenie stien studne, ako aj na odstránenie zeminy z vyvŕtaného kanála.

Prípravný proces zahŕňa aj tieto činnosti:

- Usporiadanie špeciálnych jám na vstupe a výstupe kanála. Prebytočný roztok sa presunie do týchto jamiek.

- Určite prítomnosť podzemných inžinierskych sietí, ktoré by nemali byť ovplyvnené vrtnou súpravou.

- Študovať povahu pôdy, na základe ktorej sa rozhodne o výbere optimálnej trasy pre vŕtanie.

- Nastavte komunikáciu medzi majstrom a operátorom zariadenia.

To, ako bude prebiehať samotný proces, závisí od štádia prípravy, preto by sa tejto udalosti mala venovať osobitná pozornosť. Pri vŕtaní sa dodržiavajú bezpečnostné opatrenia, od ktorých závisí zdravie a život pracovníkov

Charakteristika metódy

Jadro vyťažené na povrch – valcový stĺpec materiálu, z ktorého sa odoberie vzorka a pomocou šnekového výťahu sa dopraví nahor – môže veľa povedať výskumníkom podložia.

V reze sú viditeľné útvary, žiadna zo súčasných metód vŕtania nemôže poskytnúť také presné ukazovatele.

Takto bol vyvŕtaný ultrahlboký vrt Kola. Bola dosiahnutá hranica 12 262 tisíc metrov - unikátny výsledok v prieskumných vrtoch.

A jadrová metóda je nevyhnutná pri vŕtaní studní na hľadanie vody, technológia poskytuje spoľahlivý výsledok - 100%. Stojí za to pochopiť zložitosť samotnej technológie, v nástroji na jej implementáciu, študovať všetky výhody a nevýhody.

Využitie jadrovej technológie nie je náročné, špecialisti dokážu pracovať so všetkými druhmi hornín, až do hĺbky 1 000 metrov, keď sa úseky vrstiev pri určitej frekvencii vynášajú na povrch.

Koncept studne

Podľa spôsobu dopadu na horniny sa rozlišuje mechanické a nemechanické vŕtanie. Pri mechanickom vŕtaní vŕtací nástroj priamo ovplyvňuje horninu a ničí ju a pri nemechanickom vŕtaní dochádza k deštrukcii bez priameho kontaktu s horninou zo zdroja nárazu na ňu. Nemechanické metódy (hydraulické, tepelné, elektrofyzikálne) sú vo vývoji av súčasnosti sa nepoužívajú na vŕtanie ropných a plynových vrtov.

Mechanické metódy vŕtania sa delia na príklepové a rotačné.

Pri nárazovom vŕtaní sa deštrukcia hornín vykonáva dlátom zaveseným na lane. Súčasťou vŕtacieho nástroja je aj nárazová tyč a lanový zámok. Je zavesený na lane, ktoré je prehodené cez blok namontovaný na stožiari (bežne neznázornený).

V súčasnosti sa pri vŕtaní ropných a plynových vrtov u nás nevyužíva nárazové vŕtanie.

Ropné a plynové vrty sú konštruované metódou rotačného vŕtania. Pri tejto metóde sa horniny nedrvia nárazmi, ale ničia sa rotujúcim vrtákom, ktorý je vystavený axiálnemu zaťaženiu. Krútiaci moment sa prenáša na korunku alebo z povrchu z rotátora (rotora) cez vŕtaciu kolónu (rotačné vŕtanie) alebo z vrtného motora (turbodrill, elektrická vŕtačka, skrutkový motor) inštalovaného priamo nad korunkou.

Turbodrill je hydraulická turbína poháňaná vrtnou kvapalinou vstrekovanou do vrtu. Elektrická vŕtačka je kvapalinotesný elektromotor poháňaný káblom z povrchu. Skrutkový motor je typ dolného hydraulického stroja, v ktorom sa skrutkový mechanizmus používa na premenu energie prúdu preplachovacej kvapaliny na mechanickú energiu rotačného pohybu.

Podľa charakteru deštrukcie hornín na dne sa rozlišuje kontinuálne a jadrové vŕtanie. Pri nepretržitom vŕtaní sa deštrukcia hornín vykonáva po celej ploche tváre. Jadrové vŕtanie zabezpečuje deštrukciu hornín iba pozdĺž prstenca, aby sa extrahovalo jadro - valcová vzorka hornín pozdĺž celej dĺžky studne alebo jej časti. Pomocou odberu vzoriek z jadra sa študujú vlastnosti, zloženie a štruktúra hornín, ako aj zloženie a vlastnosti tekutiny saturujúcej horninu.

Studňa je banské dielo kruhového prierezu, vŕtané z povrchu zeme alebo z podzemného diela bez prístupu človeka k porubu v akomkoľvek uhle k horizontu, ktorého priemer je oveľa menší ako jeho hĺbka. Vŕtanie studní sa vykonáva pomocou špeciálneho vŕtacieho zariadenia

Existujú vertikálne, horizontálne, šikmé studne. Začiatok studne sa nazýva jej ústie, dno - dno, vnútorný bočný povrch - steny. Priemery studní sa pohybujú od 25 mm do 3 m. Studne môžu mať bočné dráhy (BS), vrátane horizontálnych (BGS)

Podľa účelu sa vrty rozlišujú: mapovacie, referenčné, konštrukčné, prieskumné, prieskumné, prevádzkové, geotechnologické a inžinierske (banícke, vetracie, odvodňovacie, hrádzové, výbušné atď.).

Plynový vrt je vrt, ktorý je navŕtaný do plynonosného horizontu a slúži na extrakciu plynu a plynového kondenzátu.

Ropný vrt je vrt, ktorý je vŕtaný na roponosný horizont alebo najčastejšie ropovo-plynový a slúži len na ťažbu ropy. Studňu nemožno použiť na výrobu plynu - je to kvôli konštrukcii samotnej studne, a čo je najdôležitejšie, špecifikám prípravy ropy na prepravu, plyn sa pred prepravou čistí a suší v súlade s SNiP, TU a inými normatívnymi dokumentmi. .

Splachovacie vŕtanie

Preplachovacie vŕtanie sa začína po zatlačení pažnicových rúr na stabilnú (nedrobiacu sa) horninu.Pre cirkuláciu výplachového prúdu na vrtných súpravách našej spoločnosti sú na KBKB 20/100 namontované výplachové čerpadlá s hydraulickým pohonom (firma: Speck alebo Caprari) s prietokom 720 l/min a výškou zdvihu 83 metrov (Speck 50 /250), na KBKB 30 /150 s 960 l/min a 132 metrami (Caprari MECA 004/80).

Pre jednotky KBKB 10/2 a KBKB 13 sú k dispozícii preplachovacie čerpadlá pre hĺbky do 50 alebo 100 metrov na samostatnom kolesovom podvozku. Tieto čerpadlá sú poháňané samostatným benzínovým alebo naftovým motorom. Súčasťou výbavy je sacia hadica "3" a tlaková hadica "5".

Ako splachovaciu kvapalinu možno použiť čistú vodu aj vodu s prídavnými prísadami.

Na dodatočnú stabilizáciu stien studne sa používajú prísady. Ako prísady sa používajú antisoli alebo bentonit. Naša spoločnosť ponúka ako samotné prísady, tak aj zariadenia na ich miešanie a lisovanie (skladá sa z 3 častí; rozmery 1,5x1,2x0,6 m.) Venturiho miešadlo poháňané preplachovacím čerpadlom s prietokom 500 l/min.

Splachovací systém pozostáva z 2 nádob pre lepšie a rýchlejšie usadzovanie odobratého materiálu v splachovacej kaši. Neprerušovaná prevádzka preplachovacieho čerpadla priamo závisí od kvality čistenia (usadzovania) preplachovacej kvapaliny. Preplachovací prúd vstupuje do prvej komory cez výstupnú hadicu "5" a je nasávaný z 2. komory hadicou "3". Počas prevádzky sledujte saciu hlavu. Nemalo by byť upchaté, pretože to nepriaznivo ovplyvní činnosť preplachovacieho čerpadla.

Kužeľové alebo čepeľové bity sa používajú ako vŕtací (rezný) nástroj pri vŕtaní s preplachom. Pri vŕtaní s kužeľovými vrtákmi sa pre optimálny tlak na rezný nástroj odporúča použiť vážené tyče.

Prúd preplachovacej kvapaliny z vrtu má rýchlosť 0,3-0,5 m/s.

Fotografia 4: Rezanie topánok potrubia

Na konci vŕtania každej tyče je dôležité dôkladne vyčistiť studňu od skaly. Na tento účel sa odporúča zdvihnúť a spustiť vŕtaciu súpravu 2-3 krát pri posuve

Odstraňovanie hornín je možné ovládať pomocou akéhokoľvek filtračného prvku. Až po ukončení odstraňovania kameňa vypnite prúd preplachovania. Na tento účel nie je potrebné vypínať preplachovacie čerpadlo. Preplachovací systém môžete vypnúť iba pomocou guľového ventilu na preplachovacom čerpadle. Po namontovaní ďalšej vŕtacej tyče sa otvorí guľový ventil.

Pri prechode hlinenými vrstvami hrozí nebezpečenstvo napučiavania hliny vplyvom vody a s tým súvisiace komplikácie pri prehlbovaní geosondy. Aby sa zabránilo opuchu hliny, odporúča sa použiť chlorid horečnatý ako prísadu. Táto soľ zabraňuje napučaniu hliny. Okrem toho sa hlinená hornina nevyrába vo forme suspenzie, ale vo forme malých kúskov, čo zjednodušuje čistenie umývacej kvapaliny.

V prípade dlhých pracovných prestávok sa odporúča prepláchnuť čerpadlo čistou vodou. Pri negatívnych teplotách nezabudnite vypustiť zvyškovú vodu.

Všeobecné informácie o technológii

Technika vŕtania pozdĺž horizontálnej línie spočíva vo vytvorení studne rezaním pôdy metódou rohovej punkcie. To znamená, že inštalácia s pracovnou hlavou sa zavádza do útrob zeme tak, že povrch, pod ktorým sa plánuje viesť komunikačný kanál, si zachováva svoju integritu. Tradičná metóda a technológia horizontálneho vŕtania sa realizuje pomocou nástroja na rezanie hornín. Toto je s emitorom a fazetou. Hlava vykonáva pilotné vŕtanie a potom sa cez riadiaci systém vykonáva hlavná časť práce so zmenou parametrov tvorby studne v závislosti od požiadaviek projektu.

Veľká časť práce sa robí pred začiatkom vŕtania. Špecialisti študujú vlastnosti a kvality pôdy, umiestnenie fungujúcich komunikácií atď. Sondovanie pôdneho masívu s registráciou ďalších podzemných objektov je najdôležitejšou fázou prípravy, po ktorej môže začať horizontálne smerové vŕtanie. Technológie na sledovanie možných križovatiek existujúcej komunikácie s projektom umožňujú nielen vyriešiť otázku prístupu k dielu, ale aj určiť optimálnu taktiku a trajektóriu výstavby studne.