Zvláštnosti

V súčasnosti vo väčšine obydlí nie sú dokonale rovné steny a podlahy. Tento problém nie je nezvyčajný a stretáva sa s ním veľa používateľov. Našťastie môžeme túto chybu opraviť. Najmä na vyhladenie rôznych podkladov sa vhodné materiály predávajú v železiarstvach.

Takže na vyrovnanie podlahy pred položením dekoratívneho náteru môžete použiť GVL. Tieto materiály sa nachádzajú v mnohých maloobchodných predajniach a je po nich závideniahodný dopyt.

Sadrovláknité dosky sú špeciálny lisovaný materiál, v ktorom je výstuž voľným zberovým papierom. Tento povlak je odolný a spoľahlivý. Sadra vo svojom zložení zohráva úlohu spojiva.

Hlavným charakteristickým znakom dosiek GVL je ich homogénna štruktúra, ktorá sa nachádza pod vrstvou lepenky - sadrokartónu. Zároveň je ich hustota oveľa menšia, takže môžeme s istotou povedať, že GVL dosky sú spoľahlivé a silné povlaky.

V súčasnosti existujú dva typy listov GVL. Sú jednoduché a odolné voči vlhkosti.

Takéto materiály by sa mali klásť výlučne na suchú a dobre pripravenú podlahu. Malo by sa tiež pamätať na to, že s cementovo-pieskovým alebo betónovým poterom vo fáze inštalácie sadrokartónových dosiek môže nastať veľa problémov, pretože základ pre takýto materiál musí úplne vyschnúť. V prípadoch, keď sa dosky GVL používajú ako podlaha na podklade, výsledkom je suchý a čistý základ. Je dovolené naň okamžite položiť dekoratívne vrchné nátery.

Výhody tanierov

Zariadenie monolitického stropu z keramzitbetónu je pevné, tuhé a ľahko sa montuje. Materiál je inovatívny. Výrobcovia zdôrazňujú nasledujúce výhody jeho použitia:

Na povrch je možné upevniť akékoľvek možnosti montáže. Stavitelia často používajú skrutky, hmoždinky a samorezné skrutky. Štruktúra dosky zostáva dlho rovnaká. Nevykazuje praskliny ani triesky. Iné materiály sa nemôžu pochváliť takouto výhodou. Napríklad pórobetón nevydrží vážne zaťaženie. Expandovaný betón nezasahuje do vnútornej opravy celej konštrukcie.

Nízke náklady na materiál. Na výrobu platne je potrebný minimálny počet technológií

V procese výberu sa odporúča venovať pozornosť značke a kvalite produktu. Rozdiel je malý

Klient má záruku, že získa kvalitný stavebný materiál.

Materiál sa ľahko používa. Často sa používa na stavbu konštrukcií vlastnými rukami. Tanier si môžete vyrobiť aj svojpomocne. Bude mať malú hmotnosť a veľkosť. Ľahko ho zdvihne človek priemernej postavy.

Dosky z expandovaného ílu sa používajú pri výstavbe jednopodlažných a viacpodlažných budov. Pozornosť sa však venuje pórovitosti a hustote celkovej štruktúry. Existujú ťažké možnosti. Nepodliehajú deformácii, pretože na ich povrchu nevznikajú trhliny. Priečky vo vnútri priestorov sú z tvárnic s nižšou hustotou. Vďaka tomu je možné výrazne ušetriť na stavebných prácach.

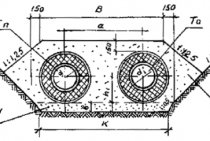

Duté dosky sú ideálne pre jednoposchodové domy. Vďaka štruktúre je možné udržať teplo vo vnútri miestnosti. Vlastnosti materiálu sú blízke prírodnému drevu. Nie je potrebný žiadny dodatočný izolačný materiál. Prostredie je optimálne z hľadiska vlhkosti. Dosky sú ľahké, takže proces výstavby prebieha rýchlo a efektívne.

Niektorí stavitelia sa zaujímajú o otázku, či je možné položiť podlahové dosky na expandované hlinené betónové bloky? Oba materiály sú navzájom dobre kombinované a tvoria rám s potrebnou pevnosťou.

Expandovaný betón je materiál, ktorý tvorí potrebnú úroveň parozábrany. Vďaka tomu je možné ušetriť peniaze za výzdobu interiéru a exteriéru. Dosky sú vhodné aj na stavbu fasády akejkoľvek budovy.

Objemová hmotnosť a triedy

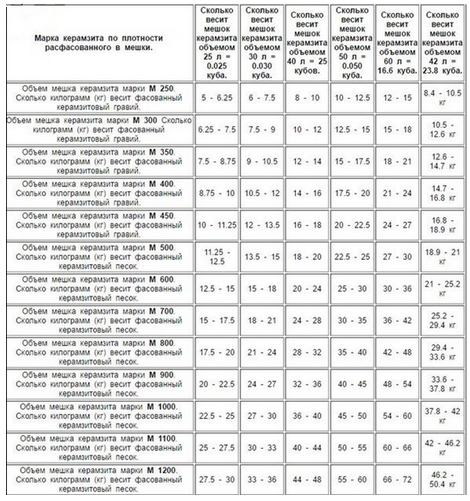

Ako bolo uvedené vyššie, jednou z najdôležitejších charakteristík keramzitu je hustota (kg / m3). A tou je objemová hmotnosť. Kvalita keramzitu, ako jedného z najbežnejších tepelných izolantov, určuje aj objem zŕn, pórovitosť a objemovú hmotnosť. Hustota keramzitového štrku sa líši v závislosti od konkrétnej značky. Ale vo všeobecnosti to trvá ukazovatele od 250 do 800 kg / m3.

Ak má teda objemová hmotnosť keramzitového štrku ukazovateľ menší ako 250 kg / m3, jeho trieda je M250. Expandovaná hlina s objemovou hmotnosťou rovnajúcou sa 250-300 kg / m3 má značku M300. A expandovaná hlina s hustotou 300-350 kg / m3 - M350. Ďalej analogicky. Treba však mať na pamäti, že po triede M450 sa stupeň objemovej hmotnosti zvyšuje o 100. Napríklad M500, M600 a M700.

Hraničné hodnoty značiek spojených s objemovou hmotnosťou sú tiež stanovené GOST 9757-90. Najmenšia značka keramzitového štrku a drveného kameňa je M250. Maximálna značka je M600. Aj keď po dohode so zákazníkom sú prijateľné aj vyššie hodnoty. Expandovaný ílový piesok má mierne odlišné ukazovatele - od M500 do M1000. Treba mať na pamäti, že minimálne charakteristiky sú orientačné, ale maximálne sú povinné. Je teda zrejmé, že čím je expandovaná hlina ľahšia, tým lepšie sú jej ukazovatele kvality (samozrejme pri porovnaní materiálu rovnakej frakcie).

Druhy keramzitových poterov

Potery s použitím expandovanej hliny sú rozdelené do dvoch typov:

- Suchý poter

- Poter pomocou piesku a cementu

V týchto prípadoch je veľmi dôležité vedieť vypočítať mieru expandovanej hliny. Od poteru s expandovanou hlinkou je to najjednoduchší spôsob, ako urobiť podlahu rovnomernejšou

Prečo je tento materiál taký dobrý?

Pomáha vytvárať lepšiu izoláciu proti hluku a teplotným extrémom

Veľmi ľahký

Šetrné k životnému prostrediu, čo je pre zdravie veľmi dôležité

Dostatočne praktické a odolné

Neabsorbuje vlhkosť

Nebojí sa vysokých teplôt

Dobrá teplotná odolnosť

Veľmi sa nezmršťuje

suchá metóda

Najbežnejší spôsob poteru s expandovanou hlinkou je suchý. Faktom je, že týmto spôsobom môžete ušetriť čas a námahu, pretože je to oveľa jednoduchšie ako metóda s použitím betónu. Fólia sa nanáša na základňu podlahy, ak je vyrobená z betónu, ak je impregnovaný papier alebo strešná lepenka vyrobená z dreva. Expandovaná hlina v suchej forme sa naleje na podstielku a na vrchu sa upevní listami drevotriesky alebo GVL.

Výhody tejto metódy sú:

- Jednoduchosť pripevnenia

- Počas práce nie sú takmer žiadne nečistoty a prach

- Zvuk a teplo sú dobre izolované

- Dekoratívny náter je možné položiť ihneď po potere

Samozrejme, nájdu sa aj nevýhody, no v porovnaní s kladmi je ich poskrovne. Najdôležitejšie z nich sú náklady, ktoré sú trochu vysoké. Ale to sa týka materiálu, ale samotná práca bude stáť cent. Existuje ďalšie mínus, poter je veľmi hrubý a nemusí byť vhodný pre miestnosti s nízkymi stropmi.

Ako vypočítať expandovanú hlinku a jej spotrebu

Aby ste mohli vyrobiť poter, musíte najskôr vypočítať všetky materiály a proporcie.

- Množstvo expandovanej hliny

- Koľko plátna, strešného materiálu alebo papiera je potrebné

- Tiež nezabudnite na skrutky a skrutky.

- Plocha drevotriesky alebo iných materiálov, ktoré dokončia poter

To všetko možno vypočítať podľa nasledujúcich ukazovateľov:

Hrúbka povlaku

Štvorec miestnosti, v ktorej sa bude robiť poter

Dôležité je aj to, ako bude materiál umiestnený.

Spotreba expandovanej hliny je určená hrúbkou plánovanej vrstvy poteru. V tomto prípade sa hodnota stane základnou hodnotou, ktorá je priemerom.Stojí za to nájsť priemernú hrúbku expandovanej hliny a vypočítať ju z horných a dolných meracích bodov na celej ploche. Ak chcete získať správne figúrky z expandovanej hliny, musíte zobrať veľkosť miestnosti a vynásobiť ju hrúbkou, ktorú chcete zaspať. Je veľmi ťažké získať presné údaje, preto sa oplatí nakupovať materiál s malou maržou.

Príliš mokré

Ak chcete správne vyrobiť mokrý poter, mali by ste použiť nasledujúce výpočty:

- Cement, jeden kus

- Tri časti obrúste

- Expandovaná hlina štyri diely

Podľa takýchto výpočtov vyjde dvadsaťpäť kilogramov expandovanej hliny na tridsať kilogramov roztoku.Pred prípravou tejto hmoty stojí za to na krátku dobu namočiť expandovanú hlinku vo vode. Môžete vypočítať riešenie poteru

- Určite hrúbku vrstvy

- Potom rozmery miestnosti

- Berieme hmotnosť vrecka keramzitu na 0,05 m3

- Jeden kubický meter keramzitu bude štyristo kilogramov

Pri výpočte materiálu je potrebné vychádzať z toho, že vrstva jedného centimetra keramzitu je 0,01 m3 na 1 m2 plochy, ktorá je v miestnosti. Existujú také konštrukčné body, kde sa množstvo počíta v litroch, potom uvažujeme, že na centimeter sa spotrebuje desať litrov na 1 m2. Ukazuje sa, že pri suchom, ako pri mokrom potere sa materiál počíta v závislosti od hrúbky. Je tiež potrebné pripomenúť, že na spodných poschodiach robia podlahu najmenej desať centimetrov. Pre teplejšie horné poschodia stačia štyri centimetre. Ak chcete presne vypočítať spotrebu materiálov pre priestory, musíte urobiť nasledovné: vynásobte plochu objemom vynaloženým na 1 m2. Príklad výpočtu poteru z keramzitu: Plocha 20 m2, hrúbka keramzitu štyri cm.

- V kubických metroch: 0,04 m3 x 20 m2 sa rovná 0,8 m3

- V litroch: 40 litrov krát 20 m2 sa rovná 800 litrom. alebo 16 vriec po 50 litrov.

Je potrebné mať na pamäti, že materiál by sa mal vždy brať s rezervou, pretože napriek jasným výpočtom materiál najčastejšie nestačí. Pri mokrej metóde nezabúdajte na piesok a cement, s ktorými sa tiež oplatí počítať.

Expandovaný ílovitý štrk

Expandovaný ílovitý štrk (expandovaná hlina) je ľahký porézny materiál s bunkovou štruktúrou vo forme štrku, menej často vo forme drveného kameňa, ktorý sa získava vypaľovaním ílových hornín s nízkou teplotou topenia, ktoré je možné pri rýchlom zahriatí navalcovať. teplote 1050–1300 °C počas 25–45 minút. Kvalitu keramzitového štrku charakterizuje jeho zrnitosť, objemová hmotnosť a pevnosť. V závislosti od zrnitosti sa keramzitový štrk delí na tieto frakcie: 5 - 10, 10 - 20 a 20 - 40 mm, zrná menšie ako 5 mm sú klasifikované ako keramzitový piesok. Materiál má zvyčajne objemovú hmotnosť nad 500 kg/m3 a nasiakavosť 10 až 25 %.

Kedysi expandovaná hlina slúžila ako základ pre rozvoj priemyselnej bytovej výstavby, v dôsledku čoho boli vyriešené úlohy: výrazné zvýšenie stavebných objemov, zníženie nákladov na prácu a skrátenie času výstavby. Akútnosť bytového problému bola odstránená, presídlenie z obecných bytov bolo vykonané. V krátkom čase od roku 1958 do roku 1968 sa kapacita podnikov na výrobu keramzitu zvýšila 34-krát a dosiahla 5,294 milióna m3; Najväčší objem výroby patrí roku 1990. – 38 miliónov m3 v 352 závodoch. Zároveň celkový objem vyrobeného pórovitého kameniva v tomto roku (absolútne maximum) dosiahol 49 miliónov m3, teda 77 %. Základy technológie keramzitu sú uvedené v monografii Onatsky S.P. (Onatsky S.P. Výroba keramzitu. - M., Stroyizdat, 1987. - 322 s.)

Vysoká energetická náročnosť výroby keramzitu (93 kg referenčného paliva na 1 m3 kameniva), obmedzená kvalita surovín a vysoká hustota materiálu a tým aj nízke tepelnoizolačné vlastnosti viedli k prudkému zníženiu výroby keramzitu v Rusku v 90-tych rokoch. .

V súčasnosti však zo sypkých tepelnoizolačných materiálov, ktoré sú v súčasnosti na trhu, stále zastáva hlavný podiel keramzitový štrk, ktorý je pre svoje tepelné vlastnosti a relatívne vysokú hustotu málo použiteľný ako účinná tepelná izolácia. Najviac vyrábaný expandovaný íl má totiž objemovú hmotnosť 600 kg/m3 a zodpovedajúcu tepelnú vodivosť nad 0,2 W/(m·K).

Podľa odborného posúdenia špecialistov z NIIKeramzit sa v roku 2000 v Rusku vyrobilo asi 10 miliónov m3 jednoduchého výplňového kameniva vrátane keramzitu. V súčasnosti mnohé podniky buď prestali existovať, alebo sú nečinné, alebo fungujú so zníženou produktivitou.Okrem toho je pri výrobe vonkajších obvodových konštrukcií tendencia nahrádzať keramzit a nahrádzať ho inými typmi izolácií z dôvodu nízkych tepelnoizolačných vlastností materiálu a jeho nízkej mrazuvzdornosti.

Odborníci pripisujú zníženie produkcie keramzitu rozsiahlemu prudkému zníženiu panelovej bytovej výstavby, hlavného spotrebiteľa keramzitového štrku a piesku. Mnohé dokonca aj relatívne „prosperujúce“ podniky v zime z dôvodu nedostatku dopytu buď nečinne stoja, alebo pri zníženej produktivite vykladajú svoje výrobky na zem, čím sa zhoršuje už aj tak nízka kvalita keramzitu. Dnes sa expandovaný ílový štrk používa hlavne na výrobu všetkých druhov zásypov: podkrovia a medzipodlahy, pri výrobe podláh a stien vo vidieckych domoch. Existujú prípady použitia expandovanej hliny ako zásypu studní pri kladení tehlových stien.

Ďalšími príčinami tohto stavu sú dramaticky zmenené vzťahy v spoločnosti medzi výrobou a spotrebou, zvyšovanie požiadaviek na termofyzikálne vlastnosti uzatvárania budov a konštrukcií, ktoré jednovrstvové keramzitbetónové panely nespĺňajú.

Preto sa v posledných rokoch intenzívne vytvára výroba efektívnejších sypkých materiálov, ktoré majú v porovnaní s keramzitom lepšie tepelnoizolačné vlastnosti a podľa toho aj výrazne nižšiu objemovú hmotnosť: pod 200 kg/m3. Ide najmä o expandovaný perlit a vermikulit. Tieto materiály sú vyrobené z prírodných materiálov - hornín obsahujúcich vo svojom zložení chemicky viazanú vodu. Pri prudkom zahriatí materiálu dochádza k odparovaniu vody, sprevádzanému prasknutím a napučiavaním horniny silikátovej horniny.

Oblasti použitia expandovanej hliny

- monolitická konštrukcia: čoraz obľúbenejší je betón, v ktorom sa ako plnivo používa keramzitový štrk a výroba keramzitu môže byť organizovaná priamo na stavenisku

- tepelná izolácia striech: keramzit sa najčastejšie používa na vytvorenie tepelnoizolačnej podložky na izoláciu strechy

- tepelná izolácia podláh a stropov: keramzitová izolácia na ochranu pred hlukom a tepelnú ochranu

- terénne úpravy: expandovaný ílovitý štrk je skvelý na vytváranie alpských šmýkačiek a umelých terás

- výroba betónu: betón na báze keramzitového plniva je oveľa ľahší ako betón na klasickom štrku, čo znižuje náklady pri preprave a stavbe

- tepelná izolácia základov: keramzitový štrk sa používa na vytvorenie tepelnoizolačnej vrstvy a zníženie hĺbky uloženia takmer akéhokoľvek typu základov

- zemná izolácia: ak je potrebné urobiť zemnú izoláciu pre niektoré druhy rastlín, potom je najvhodnejší keramzitový štrk

- výstavba ciest: keramzit sa používa na tepelnú izoláciu a odvod vody pri výstavbe zemných násypov na cesty, pri výstavbe na vlhkých a močaristých plochách pozemkov

- rastlinná výroba: plnivo z expandovaného ílu vytvára vynikajúcu drenáž pre korene rastlín. A pestovanie rastlín hydroponicky s expandovanou hlinkou sa vyhýba problémom, ako sú burina a choroby rastlín.

Dobre zavedená výroba keramzitu rieši problémy v komunálnych službách. Vďaka svojim tepelnoizolačným vlastnostiam je expandovaný ílový štrk ideálny na organizáciu izolácie vodovodných a vykurovacích sietí. Vodovodné siete, keď v nich voda v zime zamŕza, často trpia prasknutím potrubia. Nehody tohto druhu prinášajú veľa problémov tak verejným službám, ako aj obyvateľom dotknutej budovy.Tejto pohrome sa dá ľahko vyhnúť - stačí zariadiť hromadnú hydroizolačnú vrstvu z expandovaného ílu štrku.

Výhody expandovanej hliny ako druhu „kožušinového plášťa“ pre vodné fajky sú nasledovné:

- poskytuje ľahký prístup k núdzovým úsekom zásobovania vodou

- možnosť opätovného použitia po lokalizácii zdroja havárie

- vytvorenie a udržiavanie požadovaného teplotného režimu

- poskytovanie zvukovej izolácie.

V oblasti terénnych úprav je keramzitový štrk nepostrádateľný ako vankúš na pokládku chodníka, ktorý navyše dokonale odvodňuje pôdu. V stavebníctve je použitie expandovaného ílového štrku oveľa širšie:

- na báze expandovaného ílu drveného kameňa vytvorte ľahký a odolný betón, stenové panely obytných a priemyselných budov

- expandovaná hlina sa používa v miestnych úpravárenských zariadeniach ako filtračný prvok.

Keď sa do pôdy pridá expandovaný ílovitý štrk, vedie k zvýšeniu výnosu plodín ovocia a bobúľ. Existujú dva spôsoby takéhoto nie celkom tradičného použitia expandovanej hliny - oba sú spoľahlivé, jednoduché a nie drahé:

- do otvoru na výsadbu ovocných stromov a kríkov sa naleje vrstva expandovanej hliny, potom vrstva pôdy. Po umiestnení koreňov rastliny do jamy a ich posypaní zeminou sa na vrch naleje ďalšia vrstva expandovanej hliny (takzvaná vrstvená metóda)

- Do pôdy sa pridá expandovaná hlina jemnej frakcie a diera sa ňou naplní, pričom korene rastlín sa umiestnia tak, aby bolo pohodlné pestovať.

Pri akomkoľvek spôsobe použitia expandovanej hliny je vždy zaručený pozitívny účinok - priaznivý vplyv na rast a vývoj rastlín. Zavedenie keramzitu do pôdy pri výsadbe záhradných plodín zlepšuje vlhkosť a výmenu vzduchu v pôde, pomáha rastlinám ľahšie znášať obdobia sucha a zabraňuje tvorbe plesní a machov na povrchu. Takýmto pomerne jednoduchým spôsobom je možné dosiahnuť výrazné zvýšenie výnosu plodín ovocia a bobúľ.

Expandovaný ílový štrk je tiež dobrý na pestovanie izbových a skleníkových rastlín pomocou hydroponie. Rastlina rastúca v špeciálnom hydroponickom kvetináči, ktorý sa skladá z vonkajšej dekoratívnej nádoby a vnútornej nádoby vybavenej otvormi a vyplnenej keramzitom, dostáva všetky potrebné minerály a kyslík. Potreba pôdy, v ktorej často začínajú škodcovia koreňov rastlín, zmizne.

Druhy keramzitbetónu a jeho účel

Pred zvážením toho, koľko váži kocka expandovaného hlineného betónu a aká je jeho špecifická hmotnosť, je potrebné pochopiť, na aké účely sa dá použiť.

Materiál sa líši podľa zamýšľaného účelu:

- Konštrukčné - používa sa na výrobu vysokopevnostných stenových a cestných dosiek.

- Tepelná izolácia - aplikovaná na nosné steny zvnútra alebo zvonka na zlepšenie tepelnoizolačných vlastností a výrobu blokov používaných v nízkopodlažných stavbách.

- Konštrukčné a tepelnoizolačné - od štandardných tepelnoizolačných sa líšia tým, že sa ukladajú pri výstavbe nosných konštrukcií.

Výroba

Aby bola izolácia účinná, hustota keramzitu musí byť malá. To sa dá dosiahnuť napenením hliny. Deje sa to pozdĺž technologického reťazca v závode:

1. V špeciálnych zariadeniach je taviteľný íl vystavený silnému tepelnému šoku. Tým je zabezpečená vysoká pórovitosť suroviny.

2. Ďalej sa z vonkajšej strany roztavia surové pórovité granuly – tým sa dosiahne vysoká pevnosť a tesnosť, ktorá je potrebná pre odolnosť guľôčok voči vlhkosti a agresívnym vplyvom prostredia.

Technické vlastnosti expandovanej hliny priamo závisia od presnosti výrobných procesov: odchýlka od výrobných noriem môže viesť k nedostatočnej pórovitosti a tesnosti a krehkosti izolácie.

expandovaný perlit

Expandovaný perlit sa získava vypaľovaním perlitu - silikátových hornín s obsahom vody. Perlit je prírodný materiál, hornina, ktorou je vulkanické sklo, ktoré obsahuje 70-75% SiO2 12-14 % AI2O3; 3-5 % Na2O, približne to isté K2Oh, do 1% Fe2O3CaO, MgO.Charakteristickým znakom perlitovej horniny je jej obsah 2 až 5 % viazanej vody. Perlit, ako každé sklo, je svojou povahou, chemickým zložením inertný, chemicky a biologicky odolný.

V 30. rokoch XX storočia bola objavená jedna z jeho jedinečných vlastností. Pri prudkom ohreve tepelným šokom na teploty 1100-1150°C sú častice tejto horniny porézne. Objem vnútorných pórov sa prudko zväčšuje. Ľahký pórovitý piesok v sypkej vrstve môže dosiahnuť hustotu 50÷600 kg/m3 (podľa GOST 10832-74).

Celosvetová spotreba expandovaného perlitu je minimálne 20 miliónov m3 ročne. Najväčšími producentmi expandovaného perlitu na svete sú USA (asi 7 miliónov m3), Nemecko (asi 4 milióny m3), Francúzsko, Taliansko, Grécko, Španielsko, Izrael, Čína (po 1 milión m3).

Do roku 1991 sa v Rusku vyrobilo asi 2,5 milióna m3 tohto produktu. V súčasnosti je pomerne ťažké odhadnúť objem rozšírenej výroby perlitu, ale podľa LLC Perlit (webová stránka http://www.ooo-perlit.ru ) objem produkcie perlitu po poklese (1994 - 80 tis. m3 ročne ) v roku 2000 dosiahla 150 tis. m3 ročne a naďalej rastie, aj keď je obmedzená nízkym dopytom po materiáli v stavebníctve vzhľadom na jeho spotrebiteľské vlastnosti. Expandovaný perlitový piesok, ktorý má dobrú schopnosť zmáčať sa vodou, môže absorbovať až 400 % vody (hmotnostne) a dobre ju zadržať. Preto je materiál široko používaný v poľnohospodárstve na zlepšenie vlastností pôdy.

Rovnaká vlastnosť - vysoká schopnosť vlhkosti - však bráni použitiu materiálu v stavebníctve. Podľa tejto vlastnosti je materiál blízky ďalšiemu minerálnemu tepelnému izolantu - expandovanému vermikulitu.

Poraver

Technickými vlastnosťami je granulátu z penového skla najbližšie dovážaný materiál - Poraver (stránka Poraver www.poraver.com).

V západnej Európe, najmä v Nemecku, sa tento materiál úspešne používa už niekoľko desaťročí a v posledných rokoch bol zaznamenaný obzvlášť výrazný nárast dopytu po ňom, keď sa problému úspory energie venovala najväčšia pozornosť. Surovinou na výrobu Poraveru je sklo získané z odpadu, ktorý z rôznych dôvodov, predovšetkým technických, nie je možné využiť v sklárskom priemysle na výrobu nových sklárskych výrobkov.

Surovinou na výrobu Poraveru je sklo získané z odpadu, ktorý z rôznych dôvodov, predovšetkým technických, nie je možné využiť v sklárskom priemysle na výrobu nových sklárskych výrobkov.

Na získanie materiálu Poraver sa očistené kúsky skla rozomelú na jemný sklenený prášok. Potom sa v miešačke do skleneného prášku pridá voda, spojivo a nadúvadlo. Udelenie guľového tvaru časticiam výslednej sklenenej zmesi sa uskutočňuje v kotúčovom granulátore. Potom sa granulát napení v rotačnej peci pri teplote asi 900 °C. Proces napučiavania umožňuje získať jemne porézny sférický krémovo biely granulát, vo vnútri ktorého častíc sú uzavreté malé vzduchové bublinky.

Hlavným charakteristickým znakom technológie Poraver je výroba malých surových granúl pri zaobľovaní. Tento efekt sa dosahuje prísnou kontrolou frakčného zloženia skleneného prášku a špeciálnych povrchovo aktívnych prísad v spojivovej kvapaline. Výsledkom je okrem zmenšenia veľkosti granúl aj výrazná komplikácia výrobnej linky a výrazné predraženie produktu.

Po ukončení procesu chladenia je materiál Poraver preosievaný a triedený podľa veľkosti granúl, skladovaný vo veľkokomorovom bunkri a prepravovaný k zákazníkom v kamiónoch s cisternovým prívesom na prepravu sypkého tovaru, veľkých vriec.

Materiál Poraver je relatívne ľahký.Vyznačuje sa tiež nízkou tepelnou vodivosťou, čo umožňuje jeho použitie ako ohrievač, dobrou pevnosťou v tlaku pri veľmi nízkej hmotnosti (ľahší ako voda), neutrálnym zápachom, a preto nie je potrebná drahá hermetická izolácia, necitlivosť na vlhkosť , dobrá priepustnosť plynov, vysoká chemická odolnosť (aj alkáliám), dobré zvukovoizolačné vlastnosti, veľká životnosť (aj po niekoľkých desaťročiach si materiál zachováva svoje úžitkové vlastnosti - nedochádza k únavovým javom materiálu). Okrem toho by sme mali spomenúť taký dôležitý bod, že ako každé sklo, tento materiál nie je horľavý a nezrúti sa pod vplyvom nízkych teplôt.

Vyššie uvedené zohľadnenie hlavných spotrebiteľských charakteristík objemových tepelnoizolačných materiálov existujúcich na trhu umožňuje rozlíšiť rozdiely medzi granulátom penového skla a existujúcimi analógmi. Tieto rozdiely sa týkajú fyzických vlastností aj cenových parametrov.

Hlavné rozdiely vo fyzikálnych vlastnostiach všetkých opísaných materiálov vychádzajú zo zásadných rozdielov v mikroštruktúre materiálov. Ak sú expandovaná hlina, expandovaný perlit a vermikulit materiály s otvorenou labyrintovou pórovitosťou, potom má penové sklo bunkovú štruktúru s prevažne uzavretými pórmi.

Výbušný charakter odstraňovania vody z vermikulitu, perlitu a čiastočne expandovanej hliny vedie k labyrintovej a otvorenej pórovitosti výsledných materiálov. Preto sa tieto materiály ľahko napúšťajú vodou, majú nízku pevnosť a v dôsledku toho sa nedajú použiť ako plnivá do mált.

Zásadný rozdiel vo vlastnostiach materiálov s otvorenou a uzavretou pórovitosťou sa ukáže pri štúdiu stability materiálov vo vode.

Je zrejmé, že jediným materiálom, ktorý nie je ovplyvnený vodou, je granulát z penového skla. Materiály so štruktúrou uzavretých buniek majú teda jasné výhody oproti materiálom skupiny s otvorenou pórovitosťou v aplikáciách, kde sa vyžaduje zvýšená pevnosť, odolnosť voči vlhkosti a mrazu.

Na porovnanie hlavných spotrebiteľských vlastností všetkých materiálov sú okrem fyzikálnych vlastností okrem stability vo vode, pevnosti, hustoty a tepelnej vodivosti maltových plnív dôležité aj také vlastnosti, ako je veľkosť granúl a farba.

Objemová hmotnosť alebo celková veľkosť blokov

Tento pojem sa vzťahuje na hmotnosť blokov, ktoré zaberajú určitý objem, napríklad jeden meter kubický. V závislosti od hustoty betónu majú tvárnice rôznu hmotnosť, takže jedna kocka tepelne izolačného betónu je oveľa ľahšia ako konštrukčný betón. Tvárnice, ktoré sa používajú na tepelnú izoláciu, majú najnižšiu objemovú hmotnosť – pohybuje sa v rozmedzí od 500 do 900 kg/m3. Tento typ nevyžaduje vysokú spoľahlivosť a pevnosť, pričom nevytvára nadmerné zaťaženie nosných stien a priečok.

Pokiaľ ide o konštrukčný typ, jeho kocka váži od 1400 do 1900 kg / m3. Ukazovatele konštrukčného a tepelne izolačného keramzitbetónu by sa mali pohybovať od 900 do 1400 kg/m3. Zvyčajne sa v priemyselnej výstavbe volia tvárnice s optimálnou hmotnosťou, ktoré konštrukciu príliš nezaťažia, no zároveň poskytnú dostatočnú pevnosť. Napríklad v panelových domoch sa dnes najčastejšie používa 800 kg / m3.

Samostatne stojí za to zvážiť štrukturálny pohľad. Má najvyššiu pevnosť v porovnaní s inými typmi, pričom jeho objemová hmotnosť je pomerne nízka. Je to spôsobené tým, že v stavebníctve sa tento typ používa na uľahčenie nosnej konštrukcie.Za zmienku stojí aj pevnosť v tlaku, ktorá sa pohybuje od 200 do 400 kg/cm2. Ak je to potrebné, konštrukčný keramzitový betón sa vystuží, na tento účel sa používa obyčajná výstuž aj namáhaná výstuž. Druhý typ možno použiť s triedou M200 alebo vyššou. V niektorých situáciách je potrebné zvýšiť ukazovatele pružnosti a pevnosti - na tento účel sa používa kremenný piesok, ktorý sa pridáva pri výrobe roztoku.

Pri výbere správneho materiálu na stavbu domu sa odporúča vyrobiť odolnejšie triedy, pretože súkromné domy sú zvyčajne postavené na 2 až 3 poschodiach. V každom prípade bude optimálna trieda 900–1200 kg/m3.

https://youtube.com/watch?v=q1SFNmlFkOg

https://youtube.com/watch?v=q1SFNmlFkOg

Zdroje

- http://m-s-k-region.ru/skolko-keramzita-v-meshke.html

- https://naruservice.com/articles/udelnyj-ves-keramzita

- https://nonano.ru/arts/sm/ves-keramzita

- http://fb.ru/article/252817/tehnicheskie-harakteristiki-i-udelnaya-plotnost-keramzita

- http://BetonZone.com/keramzitobetona-ves-osnova-vybora-strojmaterialov

- https://remoskop.ru/udelnyiy-obemnyiy-ves-kuba-keramzita.html

- https://grunt-market.ru/ves-1-kuba-keramzita.html

- https://betonobeton.ru/skol-ko-vesit-keramzit/

- https://srbu.ru/stroitelnye-materialy/82-plotnost-keramzita-kakaya-ona-byvaet-i-ot-chego-zavisit.html

- https://KameDom.ru/keramzitobeton/ves-udelnyj-i-1-m3.html

technické údaje

Pozrime sa podrobnejšie na to, aké technické vlastnosti majú dosky GVL:

- ich štandardná dĺžka je 2500 mm;

- šírka - 1200 mm;

- hrúbka - 10, 12,5, 15, 18, 20 mm;

- úroveň pevnosti v lomu - viac ako 5,5 MPa;

- úroveň tvrdosti - viac ako 22 MPa;

- hustota je približne 1200 kg / cu. m;

- tepelná vodivosť - 0,22-0,35 W / m0S.

Samozrejme, v obchodoch nájdete sadrovláknité dosky, ktorých parametre sa líšia od uvedených hodnôt. Napríklad sa predávajú jednoduché listy GVL, ktoré sú vzhľadom veľmi podobné štandardnej sadrokartónovej doske. Ich rozmery sú 1200x1500 mm.

A tiež na vyrovnávanie rôznych podkladov sa používajú maloformátové sadrovláknité dosky. Ich rozmery sú 1200x600 mm a 1500x500 mm.

Koľko keramzitu sa zmestí do vrecka

Všetko závisí od objemu vrecka a hustoty keramzitu. Štandardné vrecia sa vyrábajú prevažne v okrúhlych veľkostiach: 25, 30, 40, 50 a 60 litrov. Veľkosť zŕn určuje hustotu násypu. Čím menší je priemer, tým viac zŕn ide do vrecka, tým väčšia je hmotnosť. Naopak, čím väčšie zrno, tým menšie kusové množstvo a menší objem nákupu. Ak hovoríme o priemerných hodnotách, potom 25-litrový vak pojme 12 kg stredne veľkej sypkej hmoty (to znamená, že objem v litroch je dvojnásobkom hmotnosti v kilogramoch). Rovnakých 12 kg je 40. diel z 1 m3 sypkého tovaru.

Koľko stojí keramzit vo vreciach?

Samozrejme, o niečo drahšie ako hromadný tovar. Náklady na balenie a plnenie určujú dodatočnú maržu. Príklad:

1 m3 frakcie 20-40 mm stojí 1400 rubľov.

Vrecko s objemom 50 litrov je 0,05 kocky.

To znamená, že objemový objem 50 litrov by mal stáť 1400 rubľov. × 0,05 = 70 rubľov.

K uvedenej cene sa oplatí pridať asi 20 % (náklady na balenie a samotné vrecko). 70 rub. + 70 rubľov. × 20%: 100% = 84 rubľov. Ide o logické náklady na kvalitnú keramzitu vo vrecku.

Akciové ceny často prekvapia svojimi nízkymi prahovými hodnotami. Je celkom možné dostať sa na dobrý produkt, ktorý je vo zvyškoch, a predajca ho spája za cenu. Stáva sa však, že chytľavé propagačné ponuky sú výsledkom trikov s hmotnosťou alebo kvalitou keramzitu. Preto by ste mali byť opatrní pri produkte, ktorý priťahuje ziskovú ponuku. Úspora na nákupe stavebného materiálu môže byť výraznou stratou na nákladnom výsledku výstavby.

Koľko váži keramzit vo vreciach?

V tabuľke sú uvedené presné výpočty hmotnosti na základe stupňa hustoty. Nasledujúci priemerný údaj uvádza približné hodnoty:

Priemerná hmotnosť 1 m3 keramzitu je cca 450 kg.

Jeden kubický meter pojme asi 20 vriec po 50 litrov.

Hmotnosť jedného vreca = 450 kg ꓽ 20 vriec = 22,5 kg.