Duboko bušenje bunara

Bušenje duboke bušotine, a posebno ultra-duboke, složen je i skup pothvat. U svjetskoj praksi, duboke bušotine buše se vrlo moćnim i skupim platformama nosivosti od 600-800 tona.

Do sada je napravljeno tek nekoliko komada takvih instalacija, manje od prstiju na jednoj ruci.

Naš projekt uključuje bušenje duboke bušotine pomoću konvencionalne opreme za bušenje.

Pritom je očuvana klasična shema uništavanja i uklanjanja stijena na površinu zemlje, ali se koriste nove tehnološke metode, neki novi alati i, što je najvažnije, novi pristup problemu dubokog bušenja.

Najvažniji element u kompleksu opreme su muljne pumpe, koje tjeraju bušaću (glinenu) isplatu pod visokim tlakom da cirkulira niz bušaće cijevi, a zatim prema gore kroz prstenasti razmak između cijevnog niza i stijenki bušotine.

Energija pumpi se pretvara u koristan rad turbobušilice, koja rotira svrdlo na dnu, te osigurava izlazak izbušene stijene na površinu zemlje.

Otopina koja izlazi iz superduboke bušotine Kola čisti se od kamena i ponovno se ubrizgava u bušaće cijevi. Cirkulacija ide po zatvorenom ciklusu.

Ako se nađete na platformi tijekom podizanja bušaće žice, vidjet ćete okomite redove "svijeća" unutar derika - odvojene cijevi na koje je konopac podijeljen. Obično kolonu čine "svijeće" visine 36 metara. Njihov promjer je oko 15 centimetara.

Bit je istrošen - podižu cijeli niz, ušrafljuju novu i spuštaju "svijeće" u bunar obrnutim redoslijedom. Prilikom bušenja dubokih bušotina, svrdlo čini nekoliko stotina takvih putovanja, a pri vožnji ultra dubokih bušotina - više od tisuću!

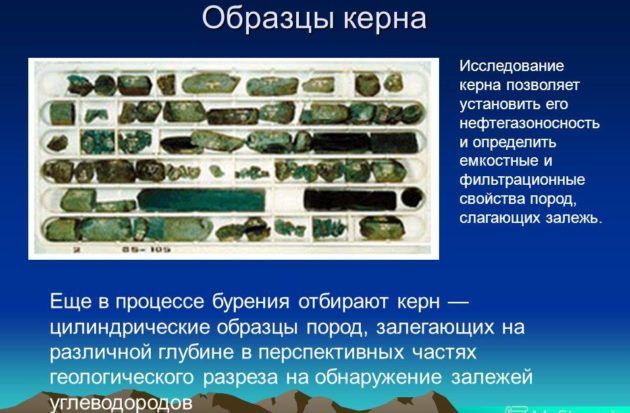

Istovremeno je potrebno održavati vertikalnost bušotine unutar određenih tolerancija, pravovremeno fiksirati izložene stijene obložnim cijevima, uzimati uzorke stijena s dna - jezgre, provesti kompleks geofizičkih istraživanja u bušotini. ankete i mnoge druge radove.

Uređaj za bušenje duboke bušotine je, zapravo, veliko moderno postrojenje. Cijeli kompleks opreme namijenjen je bušenju uskog cilindričnog prolaza dugog nekoliko kilometara u zemljinoj kori. Ovo je samo injekcija u utrobu Zemlje. Ali koliko je to teško učiniti...

Obično se duboka bušotina započinje s bitom velikog promjera. Bušenje se izvodi sve dok se ne pojave komplikacije u bušotini (dotok vode, nafte i plina, nanose bušaćeg isplaka, urušavanja zidova), što onemogućuje daljnje produbljivanje bušotine.

Zatim se posebne cijevi spuštaju u okno, a prostor između cijevi i zidova bušotine se puni cementnim mortom.

Sada je bušotina oklopljena, a bušenje se može nastaviti (s bitovima nešto manjeg promjera) sve dok nove komplikacije ne blokiraju put svrdla.

Zatim se u bunar spušta još jedan niz cijevi i cementira, manjeg promjera od prvog. Takve cijevi se spuštaju u bunar onoliko koliko ima zona komplikacija.

Svaka duboka rupa je poput podzemnog teleskopa, usmjerenog dalje od zvijezda. Po broju koraka (cijevi) u ovom teleskopu ocjenjuje se stupanj složenosti i visoka cijena bušenja.

Vrlo je teško unaprijed odrediti potreban broj karika teleskopa i omjer njihovih veličina. Praktički je nemoguće predvidjeti na kojoj dubini će se dogoditi komplikacija koja će zahtijevati spuštanje ovjesne cijevi, sljedeće karike teleskopa, u bušotinu.

Podzemlje je vrlo promjenjivo: doslovno susjedne bušotine mogu se međusobno razlikovati u smislu uvjeta bušenja.Ili ćete iznenada naići na tlačni vodonosnik, od kojeg se trebate zaštititi obložnim cijevima, zatim ćete naići na sloj razbijenih stijena, a tekućina za bušenje će početi teći duž njih umjesto da nosi uništenu stijenu prema gore, a onda odjednom zidovi bunara će se početi urušavati, a zatim će se formirati špilje ...

Nemoguće je predvidjeti sve poteškoće na budućoj podzemnoj trasi. Odlazeći na putovanje, astronauti vjerojatno znaju više o svojim rutama od bušača koji napadaju zemaljsku utrobu...

Uostalom, nije slučajno da znanstvenici u laboratorijima mnogih zemalja trenutno proučavaju materijal jezgre dostavljen s Mjeseca sovjetskim i američkim zrakoplovima, ali niti jedan laboratorij na svijetu još nema uzorke kopnenih stijena izvađenih iz dubine od najmanje 10 kilometara!

Prednosti rada HDD opreme i tehnologije horizontalnog bušenja

Proizvodne i tehničke značajke bušenja

Zahvaljujući ovoj tehnologiji moguće je bez problema postaviti cjevovod čak iu najtežim slučajevima i bez razvoja rovova.

- u plutajućim vodama, stijenama i drugim složenim tlima;

- ispod poljoprivrednih objekata, kao i akumulacija, gudura i drugih prirodnih objekata;

- ispod autocesta, željezničkih pruga i uzletno-sletnih staza, radni i neradni;

- s velikom gustoćom zgrada u gradovima, uključujući i velike: ispod cesta, trgova, kao i tramvajskih staza;

- u zaštićenim područjima gdje se nalazi cjevovodni transport ili dalekovodi;

- na teritoriju na kojem se nalazi industrijsko poduzeće, uključujući tijekom proizvodnje u tijeku.

Ova tehnologija ima mnoge prednosti:

Budući da ova vrsta posla ne zahtijeva obustavu prometa niti blokadu prometnih pravaca, to značajno skraćuje vrijeme rada.

Smanjenje radnog vremena, zahvaljujući suvremenim tehnologijama bušenja i korištenju suvremene opreme.

Za izvođenje radova potreban je minimalan broj komada opreme i ljudi.

Minimalni rizik od izvanrednog stanja, jamstvo da će cjevovod ostati netaknut.

Zbog autonomnog rada kompleksa za bušenje nisu potrebni dodatni izvori energije.

Izbjegavanje prepreka - zbog fleksibilnosti šipki za bušenje, što je gore spomenuto. Nema potrebe za snižavanjem razine podzemne vode.

Financijski i ekonomski aspekt bušenja

Iz prethodno identificiranih prednosti tehnologije slijede sljedeći aspekti:

Ukupni troškovi cjevovoda će se smanjiti zbog bržih građevinskih radova, kao i minimalnog broja uključenih radnika i opreme.

Sva HDD oprema je autonomna, što znači da nema potrebe trošiti novac na energente.

Ako se radovi izvode u gradu, nećete morati trošiti novac na obnovu cesta, parkova itd., jer je zajamčeno da će se posao obaviti učinkovito i točno.

Korištenje samo visokokvalitetne opreme i rješenja omogućuje smanjenje troškova popravka i rada cjevovoda.

Društveno-ekonomski aspekt

Radovi koji su u tijeku praktički nemaju utjecaja na okoliš i stanovništvo:

Nema štetnog utjecaja na okoliš.

Bez štete u poljoprivredi.

Iako provedba ovakvih radova uvijek negativno utječe na stanovnike, ovdje je negativan utjecaj minimiziran.

Polaganje komunikacijskih vodova na tradicionalan način zahtijeva korištenje posebne opreme koja uništava masu tla do razine polaganja. Zauzvrat, horizontalno usmjereno bušenje (HDD) fokusira se na metodu formiranja kanala ili okna bez rova u koje se polaže cijev ili kabel. Naravno, instalacije koje se koriste u ovom slučaju izvode tehnološki složenije radnje i zahtijevaju više troškova energije. Međutim, postoje mnoge prednosti koje opravdavaju HDD tehniku.Tehnologija bušenja bez stvaranja rova omogućuje polaganje komunikacija u uvjetima u kojima nije dopušteno uništavanje površine tla. To je osobito istinito u urbanim sredinama, ali značajke ove metode bušenja tu ne prestaju.

Horizontalno usmjereno bušenje

Osim veće svestranosti, HDD ima i druge prednosti u odnosu na polaganje komunikacija u rovovima:

- mogućnost bušenja ispod šuma, akumulacija, gudura, cesta i sl.;

- potreban je manji broj posebne opreme radne snage za polaganje komunikacija;

- razdoblje rada se smanjuje;

- rizik od nesreća značajno je smanjen;

- nema potrebe za obnavljanjem oštećene infrastrukture i izložene zemljine površine;

- krajolik zadržava svoj izvorni izgled, rad ne uzrokuje neugodnosti ljudima koji žive na tom području.

HDD radovi se izvode u nekoliko faza:

- Trening. Uključuje proučavanje tla, komunikacijskih sustava i ostalog na području na kojem se bušotina planira bušiti.

- Bušenje pilotske bušotine. Koristi se posebna glava za rezanje kamena.

- Proširenje pilot bušotine. Kroz pilot rupu se provlači rimer, zbog čega se njegov promjer povećava na potrebnu veličinu.

- Polaganje cjevovoda.

- Isporuka objekta. Uključuje izradu gotove dokumentacije, u kojoj je točno naznačen položaj cjevovoda.

Unatoč svojim značajnim prednostima, metoda horizontalnog usmjerenog bušenja ne može se primijeniti u nekim slučajevima:

- monolitno tlo ili tlo s velikim brojem gromada;

- prisutnost podzemnih prepreka;

- prijelazi na dubini do 1,5 m;

- kratki prijelazi.

Ako nijedno od ovih ograničenja nije prisutno, HDD se može izvesti na ovoj stranici.

Udarno bušenje s simultanim sustavom Symmetrix u kućištu

Specifični problemi nastaju kod bušenja u plastičnoj (glinenoj) stijeni zasićenoj kamenim materijalom promjera većeg od 100 mm i pri nanošenju kamenih naslaga.

Bušenje pužom s naknadnim čahurom u tim horizontima često ne donosi željeni rezultat i podložno je relativno velikoj opasnosti od nezgode.

Gotovo jedina prikladna metoda u tim uvjetima je bušenje čekićem uz istodobno postavljanje kućišta.

U tehnologiji bušenja poznato je nekoliko sličnih metoda. Najčešća je metoda ekscentrične glave (npr. Atlas Copcoova ODEX metoda).

Ekscentrik (rezni element) glave se otvara (stavlja u radni položaj) na dnu papuče cijevi za rezanje kada se primijeni desna rotacija. Zbog toga promjer bušenja postaje veći od vanjskog promjera kućišta. Prilikom hranjenja, cijev kućišta bez rotacije se ukopava zajedno s bušaćom šipkom. Problemi mogu nastati prilikom prolaska slojeva krupnog kamenčića, koji sprječavaju rotaciju i otvaranje ekscentrične glave. Stoga koristimo još jedan takozvani "Symmetrix-sustav".

Slika 2: Glava preusmjerivača za kućište O 178

Ovaj sustav radi s posebnom cipelom za rezanje (njemački "Ringbohrkrone"). Glava, pričvršćena na donji kraj cijevnog seta, ima rotirajući prsten izgrađen sa zubima od tvrde legure (vidi sliku 4).

Tijekom ugradnje, glava čekića je pričvršćena u poseban izrez prstena za cijev. Tijekom procesa bušenja, horizontalne i okomite sile se prenose kroz ovu vezu i rezna cipela proizvodi povratne i kružne pokrete s istom frekvencijom kao i čekić. Bit strši približno 50 mm iz papuče cijevi. Posljedično, čekić buši i cipela za rezanje proširuje rupu do promjera kućišta.

Izbušena stijena kroz posebne kanale u svrdlu ulazi u prostor između bušaćih šipki i obložnih cijevi i izvlači se na površinu. Dimenzije specijalne cijevne papuče i kućišta su slične (cipela Ø 182 mm ispod kućišta Ø 178 mm). Prijelaz s cipele na cijev napravljen je bez izbočina kako bi se olakšala demontaža seta za bušenje.

Kod oblaganja sa Symmetrix sustavom u suhom stjenovitom sloju moguće su komplikacije pri izvlačenju konopca. Zbog toga su za KBKB 20/100 i KBKB 30/150 povećane sile podizanja na obujmu za vezivanje na 150 kN. Za bušaće uređaje KBKB 10 i KBKB 13 (76 kN podizni prsten) nudimo dodatnu hidrauličnu prešu od 150 kN.

Nakon dostizanja vodonosnika, ugradnja cijevi za kućište je lakša.

Nudimo standardnu verziju Symmetrix sustava s 4" čekićem ispod ? Kućište 178 mm. Je li moguće koristiti i cijevi? 152,4 mm. SA ? Obložna cijev 178 mm, slobodan prolaz rezne glave je 141 mm (konačni promjer bušenja je 135 mm), s ? 152,4 mm s cijevi od 116 mm (promjer konačnog bušenja 115 mm).

Sustav Symmetrix odgovara i desnom i lijevom kućištu s navojem jer se samo cipela okreće.

Primjena ove metode u izmijenjenom obliku moguća je i kod bušenja s ispiranjem. U tom se slučaju rotacijski pokret na glavu cijevi prenosi preko adaptera od konusnog nastavka. Ova metoda je u razvoju.

Izbacivanje stijene događa se kroz gornji kraj cijevi omotača. Logično je da se, kako bi se osigurala čistoća na radnom mjestu, ovaj mlaz ispiranja mora isušiti i preusmjeriti. U tu svrhu na rotator se montira suknja od PVC materijala (slika 3). Odmah zaustavlja protok na šipki za bušenje. Stijena (sa ili bez ispiranja) se uklanja ili uklanja izravno iz bušotine. Moja tvrtka također nudi sustav za preusmjeravanje reznica izravno u kontejner.

Slika 3: "Suknja" na rotatoru KBKB 20

Prednosti i nedostaci jezgrenog bušenja

Pozitivni aspekti procesa uključuju:

- Točkasto djelovanje krunice, koja siječe stijenu po svom radijusu, za razliku od rotacijskog bita, uništava tlo tijekom prolaska.

- Metoda visokih performansi.

- Mogućnost jezgrenog bušenja za proučavanje podzemne strukture tla u radnom području.

- Ovom metodom prolaze se uzdignuti, višestrani, zakrivljeni bunari; u bilo kojim slojevima, uključujući bazalt i granit.

- Brzina rotacije bušilice je podesiva: na mekom tlu, prilično mali okretaji, tvrde stijene zahtijevaju veće.

- Relativno visoka stopa prodiranja, što smanjuje cijenu objekta, uz smanjenu energetsku intenzivnost procesa.

Kao i svaki drugi proces, bušenje jezgre ima neke nedostatke:

- U onim procesima gdje se koristi gnojnica, postoji opasnost od zamuljavanja vodonosnika proizvodima za pranje.

- Brzo trošenje alata.

- Suho bušenje je preskupo.

Kod rada s dubokim formacijama ovi čimbenici ostaju odlučujući. Cijena opreme, zajedno s cijenom zemljanih radova, solidna je brojka.

Proces jezgrenog bušenja odvija se u nekoliko faza, oprema je podložna redovitom pregledu na oštećenja i strugotine.

Majstori prolaze redovitu sigurnosnu obuku, ova mjera opreza značajno smanjuje postotak oštećenja

Povezani video: Tehnologija bušenja bunara

Izbor pitanja

- Mikhail, Lipetsk — Koje diskove za rezanje metala treba koristiti?

- Ivan, Moskva — Što je GOST za metalno valjani čelični lim?

- Maksim, Tver — Koji su najbolji regali za skladištenje valjanih metalnih proizvoda?

- Vladimir, Novosibirsk — Što znači ultrazvučna obrada metala bez upotrebe abrazivnih tvari?

- Valery, Moskva — Kako vlastitim rukama iskovati nož iz ležaja?

- Stanislav, Voronjež — Koja se oprema koristi za proizvodnju zračnih kanala od pocinčanog čelika?

Tehnološke značajke metode

Metoda jezgrenog bušenja ima niz značajki:

- Obrtnici mogu raditi čak i rahla tla, mnoge oštre krune omogućuju obrtnicima promjenu slojeva stijena bilo koje razine tvrdoće.

- Otvor radnog bunara lako je poravnati ako je njegov promjer u rasponu od 1 metra.

- Robusna, najsuvremenija oprema za zanatsko bušenje često je postavljena na krivudavim terenima.

- Jezgrene cijevi, duljine 0,4–6 metara, koriste se i ponovno koriste za svoju namjenu.

- S vremena na vrijeme treba mijenjati svrdlo, postaje dosadno.

- Prije početka sljedećeg dijamantnog jezgra, dno bušotina se obrađuje svrdlom kako bi se produžio životni vijek svrdla.

- Platforma za bušaće postrojenje je dizajnirana da bude strogo horizontalna.

Oprema za temeljno industrijsko i istražno bušenje često se postavlja na šasije teških vozila MAZ, KAMAZ i Ural, traktora ili gusjeničarskih specijalnih vozila (terenska vozila) u slučaju teškog terena.

Što se tiče vodoopskrbe, postoji dosta lake mobilne opreme pogodne za bušenje bunara za vodu.

Počinjemo bušiti važne faze pripreme

Horizontalno bušenje "uradi sam" uključuje izradu punkcije pomoću profesionalne opreme. Prije nego što počnete raditi kanal ispod ceste ili željeznice, trebali biste se pripremiti za ovaj proces. Da biste dobili izbušenu rupu, potrebno je izravnati platformu na kojoj će se oprema postaviti.

Veličina mjesta na kojem će se postaviti instalacija mora biti najmanje 10x15 m. Mjesto se izrađuje točno na mjestu planiranog rupa ispod ceste. Tek nakon što se pripremi gradilište potrebne veličine, moguć je transport odgovarajuće opreme i aparata.

Prethodno je također potrebno pripremiti instalaciju koja priprema otopinu bentonita. Ovu otopinu mijesi posebno vozilo, koje se mora postaviti uz mehanizam za bušenje. Udaljenost između ovih uređaja mora biti najmanje 10 metara. Otopina bentonita koristi se za jačanje zidova bušotine, kao i za uklanjanje zemlje iz izbušenog kanala.

Pripremni proces također uključuje sljedeće aktivnosti:

- Uređenje posebnih jama na ulazu i izlazu iz kanala. Višak otopine će se preseliti u ove jažice.

- Utvrdite prisutnost podzemnih komunalnih usluga na koje bušaća platforma ne bi trebala utjecati.

- Proučiti prirodu tla, na temelju čega će se donijeti odluka o odabiru optimalne rute za bušenje.

- Postavite komunikaciju između nadzornika i operatera opreme.

Kako će teći sam proces ovisi o fazi pripreme, pa se ovom događaju treba posvetiti s posebnom važnosti. Tijekom bušenja poštuju se sigurnosne mjere o kojima ovisi zdravlje i život radnika

Karakteristika metode

Jezgra izvađena na površinu – cilindrični stupac materijala, uzima se za uzorak i transportira na vrh uz pomoć pužnog dizanja – može puno reći istraživačima podzemlja.

Formacije su vidljive u presjeku, niti jedna od postojećih metoda bušenja ne može dati tako točne pokazatelje.

Na ovaj način je izbušena ultraduboka bušotina Kola. Postignuta je oznaka od 12.262 tisuće metara - jedinstven rezultat u istražnom bušenju.

A temeljna metoda je nezamjenjiva kod bušenja bušotina za traženje vode, tehnologija daje pouzdan rezultat - 100%. Vrijedno je razumjeti zamršenosti same tehnologije, u alatu za njezinu implementaciju, proučiti sve prednosti i nedostatke.

Nije teško koristiti tehnologiju jezgre, stručnjaci mogu raditi sa svim vrstama stijena, do dubine od 1 tisuću metara, kada se dijelovi slojeva iznesu na površinu određenom frekvencijom.

Koncept bunara

Prema načinu udara na stijene razlikuju se mehanička i nemehanička bušenja. Kod mehaničkog bušenja bušaći alat izravno utječe na stijenu uništavajući je, a kod nemehaničkog bušenja dolazi do uništenja bez izravnog kontakta sa stijenom iz izvora udara na nju. Nemehaničke metode (hidraulične, toplinske, elektrofizičke) su u razvoju i trenutno se ne koriste za bušenje naftnih i plinskih bušotina.

Mehaničke metode bušenja dijele se na udarne i rotacijske.

Tijekom udarnog bušenja, uništavanje stijena vrši se dlijetom okačenim na užetu. Alat za bušenje također uključuje udarnu šipku i bravu za uže. Ovješen je na užetu, koji se baca preko bloka postavljenog na jarbol (nije prikazano konvencionalno).

Trenutno se kod nas kod bušenja naftnih i plinskih bušotina ne koristi udarno bušenje.

Naftne i plinske bušotine grade se metodom rotacijskog bušenja. Ovom metodom stijene se ne drobe udarima, već se uništavaju rotirajućim bitom, koji je podvrgnut aksijalnom opterećenju. Zakretni moment se prenosi na svrdlo ili s površine s rotatora (rotora) preko bušaće kolone (rotacijsko bušenje) ili s dubinskog motora (turbobušilica, električna bušilica, vijčani motor) postavljenog neposredno iznad svrdla.

Turbodrill je hidraulička turbina koju pokreće tekućina za bušenje koja se ubrizgava u bušotinu. Električna bušilica je elektromotor otporan na tekućinu, napajan kabelom s površine. Vijčani motor je vrsta hidrauličkog stroja u nizu u kojem se vijčani mehanizam koristi za pretvaranje energije protoka tekućine za ispiranje u mehaničku energiju rotacijskog gibanja.

Prema prirodi razaranja stijena na dnu razlikuju se kontinuirano i jezgreno bušenje. Uz kontinuirano bušenje, uništavanje stijena vrši se na cijelom području lica. Jezgreno bušenje predviđa uništavanje stijena samo duž prstena kako bi se izvukla jezgra – cilindrični uzorak stijena cijelom ili dijelom dužine bušotine. Uz pomoć uzorkovanja jezgre proučavaju se svojstva, sastav i struktura stijena, kao i sastav i svojstva tekućine koja zasićuje stijenu.

Bušotina je rudnik kružnog poprečnog presjeka, izbušen s površine zemlje ili iz podzemnog rada bez ljudskog pristupa licu pod bilo kojim kutom prema horizontu, čiji je promjer mnogo manji od njegove dubine. Bušenje bunara izvodi se pomoću posebne opreme za bušenje

Postoje vertikalni, horizontalni, nagnuti bunari. Početak bunara naziva se njegova usta, dno - dno, unutarnja bočna površina - zidovi. Promjeri bušotina su od 25 mm do 3 m. Bušotine mogu imati bočne kanale (BS), uključujući horizontalne (BGS)

Prema namjeni razlikuju se bušotine: kartografske, referentne, strukturne, istražne, istražne, operativne, geotehnološke i inženjerske (rudarske, ventilacijske, drenažne, baražne, eksplozivne i dr.).

Plinska bušotina je bušotina koja se buši u plinonosni horizont i koristi se za vađenje plina i plinskog kondenzata.

Naftna bušotina je bušotina koja se buši u naftonosni horizont, ili najčešće u naftno-plinonosni, a služi samo za vađenje nafte. Bušotina se ne može koristiti za proizvodnju plina - to je zbog izgradnje same bušotine, a što je najvažnije, specifičnosti pripreme nafte za transport, plin se čisti i suši prije transporta u skladu sa SNiP, TU i drugim regulatornim dokumentima.

Bušenje u ravnini

Bušenje s ispiranjem započinje nakon što su cijevi za kućište utisnute u stabilnu (neuspjela) stijenu.Za cirkulaciju protoka ispiranja na bušaćim uređajima naše tvrtke, na KBKB 20/100 ugrađuju se pumpe za ispiranje s hidrauličnim pogonom (Firme: Speck ili Caprari) s protokom od 720 l/min i visinom dizanja od 83 metra (Speck 50 /250), na KBKB 30 /150 sa 960 l/min odnosno 132 metra (Caprari MECA 004/80).

Za jedinice KBKB 10/2 i KBKB 13 dostupne su pumpe za ispiranje, za dubine do 50 ili 100 metara, na zasebnoj šasiji s kotačima. Ove pumpe pokreće odvojeni benzinski ili dizel motor. Oprema uključuje usisno crijevo "3" i tlačno crijevo "5".

Kao tekućina za ispiranje može se koristiti i čista voda i voda s dodatnim dodacima.

Za dodatnu stabilizaciju stijenki bunara koriste se aditivi. Kao aditivi koriste se anti-sol ili bentonit. Naša tvrtka nudi kako same aditive tako i uređaje za njihovo miješanje i prešanje (sastoji se od 3 dijela; dimenzije 1,5x1,2x0,6 m.) venturi mješalicu na pogon pumpom za ispiranje s protokom od 500 l/min.

Sustav za ispiranje sastoji se od 2 posude za bolje i brže taloženje odstranjenog materijala u kaši za ispiranje. Neprekidni rad crpke za ispiranje izravno ovisi o kvaliteti čišćenja (slijeganja) tekućine za ispiranje. Protok za ispiranje ulazi u prvu komoru kroz odvodno crijevo "5" i isisava se iz 2. komore pomoću crijeva "3". Tijekom rada promatrajte usisnu glavu. Ne smije biti začepljen jer će to negativno utjecati na rad pumpe za ispiranje.

Konusni ili nožni nastavci koriste se kao alat za bušenje (rezivanje) kod bušenja s ispiranjem. Kod bušenja konusnim svrdlima, za optimalan pritisak na rezni alat, preporuča se korištenje ponderiranih šipki.

Protok tekućine za ispiranje iz bušotine ima brzinu od 0,3-0,5 m/s.

Slika 4: Rezanje cijevi cijevi

Važno je dobro očistiti bunar od stijene na kraju bušenja svake šipke. Da biste to učinili, preporuča se podizanje i spuštanje kompleta za bušenje 2-3 puta na hodu dodavanja

Uklanjanje kamenja može se kontrolirati bilo kojim filtarskim elementom. Tek nakon prestanka uklanjanja kamenja, isključite tok ispiranja. Da biste to učinili, nije potrebno isključiti pumpu za ispiranje. Sustav za ispiranje možete isključiti samo pomoću kuglastog ventila na pumpi za ispiranje. Nakon montaže sljedeće bušaće šipke, otvara se kuglasti ventil.

Prilikom prolaska kroz slojeve gline postoji opasnost od bubrenja gline pod utjecajem vode i povezanih komplikacija pri produbljivanju geosonde. Kako bi se spriječilo bubrenje gline, preporuča se korištenje magnezijevog klorida kao aditiva. Ova sol sprječava bubrenje gline. Osim toga, glinena stijena se ne izvodi u obliku suspenzije, već u obliku malih komada, što pojednostavljuje čišćenje tekućine za pranje.

U slučaju dugih pauza u radu, preporuča se ispiranje crpke čistom vodom. Kod negativnih temperatura svakako ispustite zaostalu vodu.

Opći podaci o tehnologiji

Tehnika bušenja duž vodoravne crte sastoji se u formiranju bušotine rezanjem tla metodom kutne punkcije. To jest, instalacija s radnom glavom uvodi se u utrobu zemlje na takav način da površina ispod koje se planira provesti komunikacijski kanal zadržava svoj integritet. Tradicionalna metoda i tehnologija horizontalnog bušenja provodi se pomoću alata za rezanje stijena. Ovo je s emiterom i kosom. Glava vrši probno bušenje, a zatim se kroz upravljački sustav glavni dio posla provodi s promjenom parametara formiranja bušotine, ovisno o zahtjevima projekta.

Velik dio posla obavlja se prije početka bušenja. Stručnjaci proučavaju svojstva i kvalitete tla, mjesto funkcioniranja komunikacija itd. Sondiranje mase tla uz registraciju drugih podzemnih objekata najvažnija je faza pripreme, nakon koje se može započeti horizontalno usmjereno bušenje. Tehnologije za praćenje mogućih trasa raskrižja postojeće komunikacije s projektom omogućuju ne samo rješavanje pitanja pristupa radu, već i određivanje optimalne taktike i putanje izgradnje bušotine.