Vannes d'arrêt

-

Article principal: Vannes d'arrêt

Les vannes d'arrêt sont utilisées pour allumer et éteindre la chaudière, ses éléments et les sections individuelles de canalisations pendant le fonctionnement de la chaudière. Elle travaille par intermittence. La principale exigence pour les vannes d'arrêt est de fournir une étanchéité d'arrêt à l'état fermé et de fournir une résistance minimale au fluide en circulation à l'état ouvert. Les vannes d'arrêt comprennent les robinets, les vannes, les robinets-vannes et les vannes papillon. Les vannes d'arrêt sont produites à la fois avec un entraînement manuel et électrique. Dans les chaufferies de moyenne et grande puissance, les vannes d'arrêt à commande électrique sont principalement utilisées.

Pression nominale

Les lettres PN désignent la pression de service autorisée. Le chiffre suivant indique le niveau de pression interne en bar que le produit peut supporter pendant une durée de vie de 50 ans à une température d'eau de 20 degrés. Cet indicateur dépend directement de l'épaisseur de paroi du produit.

PN10. Cette désignation a un tuyau à paroi mince peu coûteux, dont la pression nominale est de 10 bars. La température maximale qu'il peut supporter est de 45 degrés. Un tel produit est utilisé pour le pompage d'eau froide et le chauffage par le sol.

PN16 Pression nominale plus élevée, température de liquide limite plus élevée - 60 degrés Celsius. Un tel tuyau est considérablement déformé sous l'influence d'une forte chaleur, il ne convient donc pas pour une utilisation dans des systèmes de chauffage et pour l'alimentation en liquides chauds. Son but est l'approvisionnement en eau froide.

PN20. Le tuyau en polypropylène de cette marque peut résister à une pression de 20 bars et à des températures allant jusqu'à 75 degrés Celsius. Il est assez polyvalent et est utilisé pour fournir de l'eau chaude et froide, mais ne doit pas être utilisé dans un système de chauffage, car il a un coefficient de déformation élevé sous l'influence de la chaleur. À une température de 60 degrés, un segment d'un tel pipeline de 5 m est prolongé de près de 5 cm.

Exigences pour les colorants

La coloration avec laquelle les décalcomanies sont appliquées doit être résistante aux produits chimiques et aux conditions météorologiques, car le marquage des communications est nécessaire à la fois dans le secteur industriel et dans les complexes résidentiels. GOST 14202-69 ne s'applique pas aux réseaux électriquement conducteurs.

Il existe plusieurs façons d'appliquer de la peinture sur les systèmes.

La méthode de peinture continue est appliquée si le pipeline est court et se compose d'un petit nombre de connexions.

Avec un grand nombre de composants de réseaux câblés, de longs kilomètres, et aussi si l'architecture du bâtiment n'implique pas de grandes zones de coloration, la coloration est utilisée dans des fragments séparés. Le reste du pipeline est teinté pour correspondre à la couleur des murs, du plafond, du sol, etc. Dans le cas où les communications sont situées à l'extérieur des bâtiments et des structures, la couleur doit réduire l'effet thermique sur les tuyaux.

La taille du revêtement dépend également du diamètre extérieur des tuyaux. Dans le cas où le diamètre est grand, la désignation de couleur est appliquée sous forme de bandes d'une hauteur d'au moins 1/4 de la circonférence du tuyau.

Selon GOST, la peinture est appliquée sur les zones les plus importantes et les plus critiques, par exemple aux joints et au passage des tuyaux à travers les murs, les plafonds, les sols, etc., aux brides, aux points de sélection et de contrôle, dans le domaine de \u200b\u200bentrée et sortie de la pièce et de celle-ci après des sections de 10 mètres à l'intérieur du bâtiment et après 30 à 60 m à l'extérieur.

Important!

Sur les canalisations à pression accrue, les brides de raccordement sont soumises à la peinture, car les systèmes linéaires eux-mêmes se trouvent dans des boîtiers de protection.

Marquage des communications avec divers appareils

Dans le cas où le contenu des communications serait particulièrement agressif, des anneaux d'avertissement leur sont appliqués dans l'une des trois couleurs suivantes : le rouge correspond à l'inflammabilité, à l'inflammabilité et à l'explosivité ; couleur jaune - dangers et nocivité (toxicité, radioactivité, capacité à provoquer divers types de brûlures, etc.); la couleur verte bordée de blanc correspond à la sécurité du contenu interne. La largeur des anneaux, la distance entre eux, les méthodes d'application sont normalisées par GOST 14202-69.

Le marquage du réseau est possible à l'aide d'autocollants. Dans le cas où l'autocollant contient du texte, il est fait dans une police clairement reconnaissable, sans symboles, mots, abréviations inutiles, dans la syllabe accessible maximale. Les polices sont conformes à GOST 10807-78.

Des autocollants sont également réalisés sous la forme de flèches indiquant le sens d'écoulement de la substance à l'intérieur du tuyau. Les flèches sont également normalisées en termes de taille

La désignation sur les flèches est différenciée : "substances inflammables", "explosifs et dangereux pour le feu", "substances toxiques", "substances corrosives", "substances radioactives", "attention - danger !", "inflammable - comburant", "allergique substance ". La couleur des flèches, ainsi que les inscriptions, sont appliquées en noir ou blanc, afin d'obtenir le plus grand contraste par rapport au revêtement principal du tuyau.

Avec une composante de communication particulièrement dangereuse, les autocollants sont réalisés sous forme de panneaux d'avertissement (en plus des anneaux de couleur). Les panneaux sont de forme triangulaire avec une image noire sur fond jaune.

Important!

Dans les installations de plomberie à eau chaude et dans le cas du transport d'essence au plomb, les inscriptions doivent être blanches.

Si le contenu du pipeline peut endommager la désignation de couleur, changer sa teinte, des boucliers spéciaux sont utilisés comme marquages supplémentaires, qui sont de nature informative, numérique et alphabétique. Les exigences pour les graphismes des boucliers sont identiques à celles des autocollants. Les caractéristiques dimensionnelles des boucliers correspondent aux caractéristiques des flèches. Les panneaux de signalisation doivent être situés dans des endroits clairement visibles, si nécessaire, éclairés par un éclairage artificiel sans interférence pour être vus par le personnel de maintenance.

Informations de lecture

- Le nom du fabricant vient généralement en premier.

- Vient ensuite la désignation du type de matériau à partir duquel le produit est fabriqué : PPH, PPR, PPB.

- Sur les produits de tuyauterie, la pression de service doit être indiquée, qui est indiquée par deux lettres - PN, - et des chiffres - 10, 16, 20, 25.

- Plusieurs chiffres indiquent le diamètre du produit et l'épaisseur de paroi en millimètres.

- Sur les modifications domestiques, la classe de fonctionnement conformément à GOST peut être indiquée.

- Le maximum autorisé.

En plus indiqué :

- Documents réglementaires selon lesquels les produits de tuyauterie sont fabriqués, réglementations internationales.

- Marque de qualité.

- Informations sur la technologie par laquelle le produit est fabriqué et la classification selon MRS (résistance minimale à long terme).

- 15 chiffres contenant des informations sur la date de production, le numéro de lot, etc. (les 2 derniers sont l'année de fabrication).

Et maintenant, arrêtons-nous plus en détail sur les caractéristiques les plus importantes des tuyaux en polypropylène indiquées dans le marquage.

Armature de contrôle

-

Article principal: Armature de contrôle

Les raccords de contrôle sont utilisés pour surveiller le mouvement du produit et déterminer son niveau. Il comprend des vannes d'essai et à trois voies, des indicateurs de niveau, etc.

Les raccords de tuyauterie sont en fonte, en aciers au carbone et alliés, en métaux et alliages non ferreux, etc. Dans les chaufferies, les raccords en acier et en fonte sont principalement utilisés. Les limites d'utilisation des raccords en fonte et en acier selon les règles de Gosgortekhnadzor et SNiP І-G.7-62 sont indiquées dans le tableau ci-dessous.

Selon la conception de la connexion aux tuyaux et à l'équipement, des raccords à bride, à accouplement, à goupille et soudés sont fabriqués.

Les raccords à brides sont les plus courants dans les chaufferies, car ils permettent pendant le fonctionnement de démonter, nettoyer et réparer les systèmes de tuyauterie.

Les raccords d'accouplement ont un filetage intérieur aux extrémités de raccordement. Ils produisent de tels raccords avec réà jusqu'à 80 mm et sont utilisés pour les canalisations sur ru jusqu'à 10 kgf / cm².

Pour installer des dispositifs de contrôle et d'automatisation, des raccords à broches d'un diamètre allant jusqu'à 20 mm sont produits, dont les extrémités de raccordement sont coupées de l'extérieur.

Dans les canalisations ne nécessitant pas de démontage et transportant des produits peu agressifs, des raccords soudés sont utilisés.

Limites d'utilisation des ferrures fonte et acier pour les réseaux intra-ateliers

| réy millimètre (jusqu'à) | Matériau des barres d'armature | Valeurs des paramètres pour les pipelines intrashop | |

|---|---|---|---|

| p trimer' kgf/cm² | t v'°C | ||

| 200 | fonte grise | 13 | 300 |

| 400 | fonte grise | 13 | 200 |

| 500 | fonte grise | 13 | 150 |

| 300 | fonte grise | 8 | 300 |

| 500 | fonte grise | 8 | 200 |

| 600 | fonte grise | 8 | 150 |

| 500 | fonte grise | 5 | 300 |

| 200 | fonte grise | 2,5 | Quelconque |

| 80 | fonte malléable | 40 | 400 |

| 100 | fonte malléable | 25 | 300 |

| 250 | fonte malléable | — | — |

| Quelconque | Acier Carbone | 64 | 400;450 |

Remarques: 1. Lors de la pose de canalisations au-dessus du sol, il est interdit d'installer des raccords en fonte ductile - à une température de l'air inférieure à -30 ° C et en fonte grise - inférieure à - 10 ° C. Dans ces cas, des raccords en acier doivent être installés .

2. Il est permis d'installer des raccords en fonte grise sur les conduites de drainage et de condensat des canalisations.

Point de chauffage individuel. Principe d'opération

Le point de chaleur central, qui est la source du caloporteur, fournit de l'eau chaude à l'entrée du point de chaleur individuel à travers la canalisation. De plus, ce liquide ne pénètre en aucun cas dans les systèmes du bâtiment. Tant pour le chauffage que pour le chauffage de l'eau dans le système ECS, ainsi que pour la ventilation, seule la température du liquide de refroidissement fourni est utilisée. L'énergie est transférée aux systèmes dans des échangeurs de chaleur à plaques.

La température est transférée par le liquide de refroidissement principal à l'eau prélevée sur le système d'alimentation en eau froide. Ainsi, le cycle de mouvement du liquide de refroidissement commence dans l'échangeur de chaleur, passe par le chemin du système correspondant, dégageant de la chaleur, et revient par l'alimentation en eau principale de retour pour une utilisation ultérieure à l'entreprise fournissant l'alimentation en chaleur (chaufferie). La partie du cycle qui assure le dégagement de chaleur chauffe les logements et chauffe l'eau des robinets.

L'eau froide entre dans les radiateurs à partir du système d'alimentation en eau froide. Pour cela, un système de pompes est utilisé pour maintenir le niveau de pression requis dans les systèmes. Des pompes et des dispositifs supplémentaires sont nécessaires pour réduire ou augmenter la pression de l'eau de la conduite d'alimentation à un niveau acceptable, ainsi que sa stabilisation dans les systèmes du bâtiment.

Inconvénients du chauffage central

Le schéma traditionnel de chauffage centralisé fonctionne comme suit : de la chaufferie centrale, le liquide de refroidissement circule dans le réseau jusqu'à l'unité de chauffage centralisée, où il est distribué via des canalisations intra-quartiers aux consommateurs (bâtiments et maisons). La température et la pression du liquide de refroidissement sont contrôlées de manière centralisée, dans la chaufferie centrale, avec des valeurs uniformes pour tous les bâtiments.

Dans ce cas, des pertes de chaleur sont possibles sur le parcours, lorsque la même quantité de liquide de refroidissement est transférée vers des bâtiments situés à des distances différentes de la chaufferie. De plus, l'architecture du microdistrict est généralement constituée de bâtiments de différentes hauteurs et conceptions. Par conséquent, les mêmes paramètres du fluide caloporteur à la sortie de la chaufferie ne signifient pas les mêmes paramètres d'entrée du fluide caloporteur dans chaque bâtiment.

L'utilisation de l'ITP est devenue possible en raison de changements dans le schéma de régulation de l'approvisionnement en chaleur. Le principe ITP repose sur le fait que la régulation thermique s'effectue directement à l'entrée du caloporteur dans le bâtiment, exclusivement et individuellement pour celui-ci.Pour ce faire, les équipements de chauffage sont situés dans un point de chauffage individuel automatisé - au sous-sol du bâtiment, au rez-de-chaussée ou dans un bâtiment séparé.

Détermination du point de chauffage individuel ITP

Selon la définition du manuel, un ITP n'est rien de plus qu'un point de chauffage conçu pour desservir l'ensemble du bâtiment ou ses parties individuelles. Cette formulation sèche nécessite quelques explications.

Les fonctions d'un point de chauffage individuel sont de redistribuer l'énergie provenant du réseau (point de chauffage central ou chaufferie) entre les systèmes de ventilation, d'eau chaude et de chauffage, en fonction des besoins du bâtiment. Celle-ci tient compte des spécificités des locaux desservis. Bien entendu, les résidences, les entrepôts, les sous-sols et d'autres types d'entre eux doivent différer en termes de conditions de température et de paramètres de ventilation.

L'installation d'ITP implique la présence d'une pièce séparée. Le plus souvent, les équipements sont installés en sous-sol ou locaux techniques d'immeubles de grande hauteur, en extension d'immeubles collectifs ou dans des immeubles séparés situés à proximité immédiate.

La modernisation du bâtiment par l'installation d'ITP nécessite des coûts financiers importants. Malgré cela, la pertinence de sa mise en œuvre est dictée par les avantages qui promettent des bénéfices incontestables, à savoir :

- la consommation de liquide de refroidissement et ses paramètres font l'objet d'un contrôle comptable et opérationnel ;

- distribution du liquide de refroidissement dans tout le système en fonction des conditions de consommation de chaleur ;

- régulation du débit de liquide de refroidissement, conformément aux exigences apparues ;

- la possibilité de changer le type de liquide de refroidissement;

- niveau de sécurité accru en cas d'accidents et autres.

La capacité d'influer sur le processus de consommation de fluide caloporteur et ses performances énergétiques est séduisante en soi, sans parler des économies réalisées grâce à l'utilisation rationnelle des ressources thermiques. Les coûts ponctuels de l'équipement ITP seront plus que rentables en très peu de temps.

La structure d'un ITP dépend des systèmes de consommation qu'il dessert. En général, il peut être équipé de systèmes de chauffage, d'alimentation en eau chaude, de chauffage et d'alimentation en eau chaude, ainsi que de chauffage, d'alimentation en eau chaude et de ventilation. Par conséquent, l'ITP doit inclure les appareils suivants :

- échangeurs de chaleur pour le transfert d'énergie thermique;

- vannes à action de verrouillage et de régulation ;

- instruments de surveillance et de mesure de paramètres;

- matériel de pompage ;

- panneaux de contrôle et contrôleurs.

Le schéma de la sous-station de chauffage est construit à l'aide d'un échangeur de chaleur à plaques et est totalement indépendant. Pour maintenir la pression au niveau requis, une pompe double est installée. Il existe un moyen simple de «rééquiper» le circuit avec un système d'alimentation en eau chaude et d'autres unités et unités, y compris des appareils de mesure.

Le fonctionnement de l'ITP pour l'alimentation en eau chaude implique l'inclusion dans le schéma d'échangeurs de chaleur à plaques qui fonctionnent uniquement sur la charge de l'alimentation en eau chaude. Les pertes de charge dans ce cas sont compensées par un groupe de pompes.

Dans le cas de l'organisation de systèmes de chauffage et d'approvisionnement en eau chaude, les schémas ci-dessus sont combinés. Les échangeurs de chaleur à plaques pour le chauffage fonctionnent avec un circuit ECS à deux étages et le système de chauffage est réapprovisionné à partir de la conduite de retour du réseau de chauffage au moyen de pompes appropriées. Le réseau d'alimentation en eau froide est la source d'alimentation du système ECS.

S'il est nécessaire de connecter un système de ventilation à l'ITP, il est alors équipé d'un autre échangeur de chaleur à plaques qui lui est connecté. Le chauffage et l'eau chaude continuent de fonctionner selon le principe décrit précédemment, et le circuit de ventilation est connecté de la même manière qu'un circuit de chauffage avec l'ajout de l'instrumentation nécessaire.

3. Canalisations de processus

3.3.1. Les exigences générales de sécurité associées à la construction et à la mise en place de canalisations technologiques, d'équipements et de vannes doivent être conformes au SNiP 3.05.05-84.

Les canalisations technologiques (pièces et raccords) sont soumises à des tests d'étanchéité et de résistance conformément aux exigences du SNiP 3.05.05-84.

3.3.2. Pour les canalisations des stations de pompage et de remplissage, un schéma technologique de l'emplacement des canalisations souterraines et de surface et des dispositifs de verrouillage installés sur celles-ci doit être établi.

Il est interdit de modifier la disposition actuelle des canalisations sans l'autorisation de l'ingénieur en chef de l'association.

Les pompes utilisées pour le pompage de liquides inflammables doivent être équipées de :

des verrouillages qui excluent le démarrage ou l'arrêt du fonctionnement en l'absence de liquide pompé dans son corps ou des écarts des niveaux supérieur et inférieur de liquides dans les réservoirs de réception et d'alimentation par rapport aux valeurs maximales admissibles ;

moyens de signalisation d'avertissement en cas de violation des paramètres de fonctionnement affectant la sécurité.

3.3.3. Les canalisations des systèmes technologiques explosifs ne doivent pas avoir de brides ou d'autres connexions détachables, sauf aux endroits où les raccords sont installés ou les dispositifs sont connectés.

3.3.4. Sur la conduite de refoulement des pompes centrifuges et des compresseurs, un clapet anti-retour ou un autre dispositif doit être prévu pour empêcher le mouvement des liquides pompés dans le sens opposé et, si nécessaire, un dispositif de sécurité (vanne).

Les équipements d'arrêt et de contrôle doivent être numérotés en fonction des schémas technologiques exécutifs.

Les vannes d'arrêt (vannes, robinets) installées sur les canalisations doivent être munies d'indicateurs de fin de course.

3.3.5. Sur l'état des suspensions et des supports des canalisations posées au-dessus du sol, une surveillance doit être établie afin d'éviter leur affaissement et leur déformation dangereux, qui peuvent provoquer un accident.

3.3.6. Aux endroits où les travailleurs traversent des pipelines, des plates-formes de transition ou des ponts avec des garde-corps doivent être aménagés.

3.3.7. Les bacs et les tranchées doivent être recouverts de dalles en matériau incombustible.

3.3.8. Les plateaux, les tranchées et les puits sur les canalisations doivent être maintenus propres et régulièrement nettoyés et rincés à l'eau.

Les vannes d'arrêt situées dans les puits, les chambres ou les tranchées (plateaux) doivent avoir des entraînements qui permettent de les ouvrir (fermer) sans que le travailleur ne descende dans le puits ou la tranchée (bac).

3.3.9. Utilisez des pieds-de-biche, des tuyaux, etc. pour ouvrir et fermer les raccords de canalisation. interdit.

3.3.10. S'il y a des tronçons en cul-de-sac sur les canalisations, ils doivent être systématiquement surveillés. Pendant la période hivernale de l'année, des mesures doivent être prises pour empêcher leur gel.

3.3.11. L'utilisation de flammes nues (feux de joie, torches, chalumeaux, etc.) pour chauffer les conduites et les raccords n'est pas autorisée. Le réchauffement ne peut se faire qu'avec de l'eau chaude, de la vapeur ou du sable chauffé, tandis que la zone chauffée doit être déconnectée des canalisations existantes.

3.3.12. Le nettoyage des bouchons formés dans les conduites avec des barres d'acier et d'autres dispositifs pouvant provoquer des étincelles par frottement ou coups contre la conduite n'est pas autorisé.

3.3.13. L'exploitation de pipelines utilisant des raccords et des raccords non standard n'est pas autorisée.

3.3.14. Les tuyaux flexibles ne doivent pas être utilisés dans les systèmes technologiques explosifs.

3.3.15. Lors du pompage de produits pétroliers, tout travail de réparation des pipelines et de leurs raccords n'est pas autorisé.

3.3.16. Les pipelines de produits pétroliers doivent être mis à la terre pour décharger l'électricité statique.

En l'absence de rondelles en matériaux diélectriques et de rondelles peintes avec des peintures non conductrices dans les raccords à brides des canalisations, une mise à la terre fiable des canalisations est assurée par leur connexion à des réservoirs mis à la terre.

zakonbase.ru

Avantages de l'utilisation d'ITP

Le système d'alimentation en chaleur à quatre tuyaux du point de chauffage central, qui était auparavant utilisé assez souvent, présente de nombreux inconvénients qui sont absents de l'ITP. De plus, ce dernier présente un certain nombre d'avantages très significatifs par rapport à son concurrent, à savoir :

- efficacité grâce à une réduction significative (jusqu'à 30%) de la consommation de chaleur;

- la disponibilité des appareils simplifie le contrôle à la fois du débit du liquide de refroidissement et des indicateurs quantitatifs d'énergie thermique;

- la possibilité d'influencer de manière souple et rapide la consommation de chaleur en optimisant le mode de sa consommation, en fonction de la météo par exemple ;

- facilité d'installation et encombrement assez modeste de l'appareil, permettant de le placer dans de petites pièces;

- la fiabilité et la stabilité de l'ITP, ainsi qu'un effet bénéfique sur les mêmes caractéristiques des systèmes desservis.

Cette liste peut être poursuivie indéfiniment. Il ne reflète que l'essentiel, en surface, les avantages obtenus en utilisant ITP. On peut y ajouter, par exemple, la possibilité d'automatiser la gestion des ITP. Dans ce cas, ses performances économiques et opérationnelles deviennent encore plus attractives pour le consommateur.

L'inconvénient le plus important de l'ITP, outre les frais de transport et de manutention, est la nécessité de régler toutes sortes de formalités. L'obtention des permis et des approbations appropriés peut être considérée comme une tâche très sérieuse.

Types de revêtements

Pour couvrir les systèmes linéaires, on utilise un matériau de peinture qui correspond à GOST et dépend du composant interne, de la composition physico-chimique des tuyaux, de leurs caractéristiques isolantes, ainsi que du coût de la peinture.

Dans les pièces où il n'y a pas d'environnement agressif, une bonne ventilation est établie, il est possible d'utiliser des émaux conformément à la documentation technique.

Le marquage doit être effectué en stricte conformité avec les règles de sécurité afin d'éviter les accidents et les risques de blessures.

Périodiquement, tous les produits de marquage sont soumis à renouvellement pour restaurer la couleur d'origine.

Vous trouverez ci-dessous les réponses aux questions les plus courantes sur le marquage des pipelines pour les installations industrielles et civiles.

De quelle couleur les canalisations doivent-elles être peintes dans la centrale de chauffage, l'ITP, la chaufferie?

Selon GOST 14202, le marquage des pipelines ne dépend pas de l'objet, mais dépend de la substance dans le pipeline.

Les conduites avec la substance transportée EAU sont peintes en vert, VAPEUR - rouge, AIR - bleu, GAZ - jaune, ACIDES - orange, ALCALINE - violet, LIQUIDES - marron, AUTRES - gris.

Comment marquer les canalisations dans la centrale de chauffage, ITP, chaufferie?

Les substances les plus courantes dans les canalisations de la sous-station de chauffage central/ITP/chaufferies sont l'eau, la vapeur et le gaz.

Le pipeline avec de l'eau doit être peint en vert, avec de la vapeur - rouge, avec du gaz - jaune. La coloration d'identification peut être appliquée dans les sections.

Il est également nécessaire d'indiquer le nom et le sens de déplacement de la substance à l'aide de ou . Leur couleur doit être la même que celle des marques d'identification. Les emplacements des boucliers sont réglementés par la documentation réglementaire.

De quelle couleur faut-il peindre les tuyaux d'eau chaude/froide/liquide de refroidissement ?

Toutes les canalisations transportant des substances dont le composant principal est l'eau sont peintes en vert conformément à.

Si vous marquez les canalisations conformément à, les canalisations d'alimentation et de retour sont peintes en vert (si le liquide de refroidissement est de l'eau).

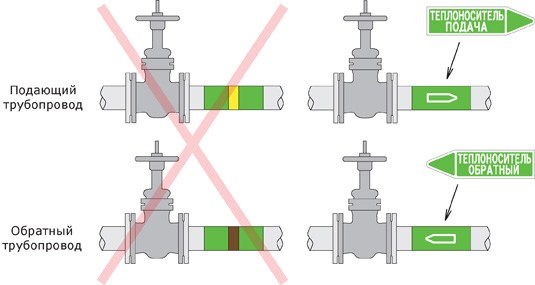

Pour identifier les conduites d'alimentation et de retour, des désignations appropriées avec le sens du mouvement et l'inscription doivent être utilisées, par exemple "CHAUFFAGE CARRIER SUPPLY"

L'obligation de marquer la canalisation d'alimentation du réseau de chauffage avec un anneau jaune sur fond vert, et la canalisation de retour - avec un anneau marron sur fond vert, est empruntée aux «Instructions typiques pour le fonctionnement, la réparation et le contrôle», désormais inactives. des canalisations fixes d'eau du réseau RD 34.39.501, TI 34-70-042-85 » et n'était valable que pour les canalisations d'eau du réseau figurant au bilan des centrales électriques.

La documentation réglementaire actuelle pour le marquage des canalisations avec du liquide de refroidissement se réfère exclusivement aux exigences de GOST 14202.

Comment marquer correctement les gazoducs?

Les pipelines transportant des gaz sont peints en jaune conformément à.

Spécifiez le nom du gaz et le sens de déplacement avec ou .

Il est également nécessaire, selon les paramètres du gaz, d'appliquer des anneaux d'avertissement rouges ou jaunes (tableau 3, ), et si le gaz a une propriété dangereuse (inflammabilité, toxicité, agent oxydant), alors un signe de danger approprié doit être appliqué.

Comment marquer les conduites de vapeur?

Les conduites de vapeur doivent être peintes en rouge et placées sur un bouclier rouge avec le nom et la direction de son mouvement.

Si la pression dans la conduite de vapeur est supérieure à 1 kgf / cm² et la température de St. 120C, un anneau d'avertissement jaune doit être appliqué sur la peinture. Avec une augmentation des paramètres de vapeur, le nombre d'anneaux appliqués augmente (voir tableau 3

GOST 14202-69 a le statut de document valide.

Quels matériaux doivent être utilisés lors du marquage des pipelines conformément à GOST 14202-69?

Il n'existe pas non plus de documents interdisant le marquage avec des rubans adhésifs et des marqueurs à base de PVC.

De plus, l'utilisation de matériaux auto-adhésifs est plus rapide (généralement acceptée dans le monde entier) - plus pratique, plus rapide, plus précise, vous permet de vous conformer plus précisément aux exigences importantes de GOST en matière de couleur, de taille, de police et de forme.

7.4. Tous les équipements, y compris les pipelines

1.7.4. Tous les équipements principaux et auxiliaires, y compris les conduites, les systèmes de bus et les sections, ainsi que les raccords, les registres des conduites de gaz et d'air, doivent être numérotés. En présence d'un système de commande sélective (ISS), la numérotation des vannes en place et sur les schémas exécutifs doit être double, en indiquant le numéro correspondant au schéma de fonctionnement et le numéro selon l'ISU. L'équipement principal doit avoir des numéros de série et l'équipement auxiliaire doit avoir le même numéro que l'équipement principal, avec l'ajout des lettres A, B, C, etc. La numérotation des équipements doit être faite à partir de l'extrémité permanente du bâtiment et de la rangée A. Sur les blocs doubles, chaque chaudière doit se voir attribuer un numéro de bloc avec l'ajout des lettres A et B. Les liaisons individuelles du système d'alimentation en combustible doivent être numérotés séquentiellement et dans le sens du mouvement du carburant, et des liaisons parallèles - avec l'ajout à ces numéros de lettres A et B le long du parcours du carburant de gauche à droite.

Exigences PTE sur la commande de la numérotation de tous les équipements principaux et auxiliaires, pipelines, vannes, vannes, systèmes et sections de pneus, etc. sont nécessaires pour assurer l'exactitude des ordres opérationnels et l'exactitude de l'exécution de ces ordres sur le site lors de l'exécution de travaux opérationnels - commutation, vérification des équipements, tests, réparations, etc.

Aux fins de placement compact et économique des appareils sur les panneaux de commande des équipements des unités de puissance, un système de contrôle sélectif (MCS) est utilisé, qui fournit un contrôle individuel d'une touche sur le panneau de commande à des dizaines de vannes d'arrêt, en fonction de la capacité ( nombre de numéros) du composeur. Les raccords connectés à un tel système ont une double numérotation ; en plus du numéro habituel selon le schéma opérationnel, il se voit également attribuer un numéro selon l'ISU.

La numérotation et les symboles permettent de raccourcir les entrées dans la documentation technique et de spécifier les instructions opérationnelles.Ainsi, par exemple, l'entrée « Arrêter le ventilateur soufflant n° 3A » signifie que le ventilateur soufflant « A » de la troisième chaudière doit être arrêté ; une forme plus courte est possible : "Stop DV-ZA". L'entrée "Éteindre l'interrupteur de section entre les 2e et 3e sections des bus 6 kV" peut être effectuée comme suit : "Éteindre SV2-3 - 6 kV".

Il est recommandé de marquer les vannes d'arrêt et de contrôle, les vannes d'arrêt selon le principe suivant : séparer, à partir du premier numéro pour chaque unité, la numérotation des vannes, des vannes et des vannes séparément pour les conduites de vapeur, les conduites d'alimentation, les conduits d'air et conduites de gaz, conduites de dépoussiérage et de mazout. Les robinets-vannes du même nom, les robinets-vannes et les vannes de toutes les unités doivent porter le même numéro. Par exemple, la vanne vapeur principale de toutes les chaudières doit avoir le même numéro, le registre derrière l'extracteur de fumée de toutes les chaudières doit avoir le même numéro (le neuvième registre gaz de la quatrième chaudière), etc. D'autres principes peuvent être utilisés pour la numérotation, par exemple, pour les vannes vapeur, la lettre "P" est ajoutée, pour les vannes sur eau d'alimentation, la lettre "B", pour les vannes sur eau de circulation, la lettre "C", etc.

Le système de désignation et de numérotation doit être conforme aux exigences des règles de l'Autorité nationale de surveillance de l'énergie et du PUE.

foraenergy.ru