Production

Le panneau de fibres de bois est un matériau de construction assez économique, tout en étant mince (en raison de la technologie de production de pressage « humide ») et durable. Dans la fabrication de panneaux durs, le meulage du bois peut se produire de plusieurs manières :

- thermo-mécanique

- chimico-mécanique

- mécanique.

Après le broyage, les particules sont mélangées avec des additifs spéciaux, grâce auxquels la résistance maximale à l'humidité du matériau fini est obtenue. Après cela, la matière première est pressée à haute température et sous haute pression.

Il existe une autre méthode de fabrication de panneaux de fibres de bois, lorsque la masse broyée de matières premières est séchée dans des chambres de séchage spéciales. C'est avec cette méthode de production que le lissé d'un côté de la plaque finie est atteint.

Souvent, la face avant du panneau dur est vernie. Il existe également des feuilles avec stratification à partir d'un film spécial à haute résistance qui imite des matériaux naturels tels que le métal, la céramique, la pierre, le bois, etc.

Comment isoler un mur de l'intérieur de vos propres mains

Vous pouvez effectuer vous-même l'isolation interne. Pour ce faire, vous devez suivre la technologie du travail. C'est ce que nous allons considérer ensuite.

Activités préparatoires

Si vous pensez que l'isolation de l'intérieur des murs commence par l'installation du cadre, vous vous trompez.

La première étape de l'isolation interne comprend:

- Séchage de la surface des murs.

- Scellement de tous les éclats et fissures.

- Traitement de surface avec des agents antiseptiques.

- Appliquer un apprêt si l'isolant est fixé à l'adhésif.

L'exécution de toutes les actions ci-dessus augmente considérablement les propriétés adhésives du mur.

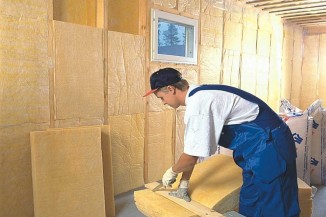

Isolation en laine minérale : pose du cadre

L'isolation en laine minérale est réalisée dans l'ordre suivant:

- Recouvrir les murs d'imperméabilisant.

- Tout d'abord, un cadre est assemblé à partir d'une poutre en bois. Pour fixer les barres, utilisez des vis autotaraudeuses à filetage large.

Il est préférable d'installer les éléments de cadre en bois en position verticale. Grâce à cela, l'humidité qui s'accumulera sous les matériaux pourra s'écouler sans encombre. La largeur entre les barres doit être légèrement inférieure à celle des dalles de laine minérale.

Assemblage de la tarte

Lorsque l'assemblage du cadre est terminé, vous devrez :

- Installez des dalles de laine minérale entre les barres afin qu'il n'y ait pas d'espace.

- Fixez l'isolant thermique avec des chevilles.

- Étirez le film pare-vapeur sur le dessus et fixez-le.

- Étirez la membrane horizontalement.

Vous pouvez également sceller les joints sur la membrane avec du ruban adhésif.

Finition et revêtement de plafond

La dernière étape de l'isolation en laine minérale consiste à recouvrir la surface de cloisons sèches, de planches à clin ou de contreplaqué à l'aide de vis ou de clous autotaraudeurs. La fixation du matériau propre est effectuée sur les barres du cadre.

L'isolation du plafond est réalisée en utilisant la même technologie. S'il est nécessaire d'isoler un grenier ou un grenier de l'intérieur, il est recommandé d'appliquer une isolation thermique au-dessus du plafond. Pour les locaux d'habitation, il est préférable d'utiliser un film pare-vapeur en 2 couches : 1 couche sous les dalles de laine minérale, et 2 au-dessus de l'isolant.

Utilisation de polystyrène

Si vous voulez gagner du temps, vous pouvez isoler les murs de l'intérieur avec de la mousse. Cette méthode d'isolation comprend les étapes obligatoires suivantes :

- La surface des murs doit être nivelée et apprêtée.

- De plus, les murs sont traités avec un antiseptique.

- Lorsque la surface sèche, 6 trous sont percés sur le panneau de mousse : 4 sur les bords et 2 au milieu. Vous devez également faire un trou dans le mur.

- À l'aide d'un rouleau, la surface de la feuille est enduite de colle.

- La mousse est appliquée sur le mur et maintenue pendant plusieurs secondes.

Le collage des feuilles de mousse doit être fait en damier.

L'étape finale

Lorsque toutes les feuilles de mousse sont collées, il est nécessaire de sceller les coutures :

- Les coutures étroites sont scellées avec de la mousse de montage.

- Les fentes à partir de 4 cm sont scellées avec des morceaux de mousse.

L'étape suivante consiste à fixer le treillis d'armature

La technologie de son installation est la suivante:

- Les plaques de polystyrène sont lubrifiées avec de la colle.

- Le treillis est imbibé de colle, puis appliqué sur les feuilles de mousse.

- Lorsque la colle sèche, n'oubliez pas de poncer la surface.

- D'autres murs peuvent être enduits ou recouverts de papier peint.

Nous espérons qu'après avoir lu cet article, vous êtes convaincu que la procédure d'isolation des murs de l'intérieur n'est pas compliquée. Même un constructeur non professionnel peut faire face à cette tâche.

Finition polystyrène

Si presque tout le monde peut gérer le collage de papier peint, le plâtrage peut être effectué par une personne qui possède les connaissances nécessaires.

Pour le plâtrage des feuilles de mousse, il est recommandé d'utiliser un mélange spécial aux propriétés réfractaires. De plus, vous pouvez utiliser le mélange pour améliorer la "respiration" de l'isolant.

Le processus de plâtrage se déroule dans l'ordre suivant:

- Une fois l'adhésif complètement sec, la surface doit être poncée. Au fait, au lieu de colle pour monter le treillis d'armature, vous pouvez utiliser un apprêt.

- Ensuite, le mélange est appliqué avec une épaisseur de 0,4-0,5 cm.

- Lorsque la couche sèche en une journée environ, jointoyez les murs.

- Après cela, la surface est réapprêtée et recouverte d'une couche de finition de 0,2 à 0,3 cm d'épaisseur.

Le plâtrage de la surface n'est autorisé que par temps sec et chaud.

Technologie de production

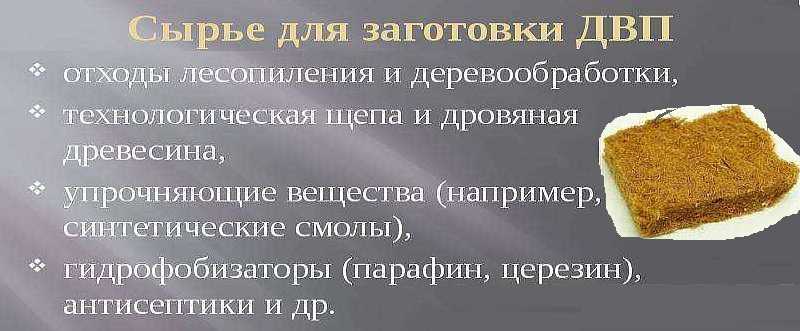

La matière première pour la production de panneaux de fibres est constituée de déchets de l'industrie du bois: copeaux de bois, sciure de bois, feu (parties lignifiées des tiges des filatures). La matière première est lavée, les inclusions étrangères en sont retirées, puis séchées. Le matériau séché est broyé dans des machines spéciales (défibreurs et raffineurs) en les plus petites particules - fibres. Le degré de broyage peut être de grossier à fin. De plus, le processus est différent pour différentes méthodes de production.

Matière première pour la production de panneaux de fibres

Le pressage est réalisé sous haute pression - 3-5 MPa et haute température - supérieure à 300°C. De ce fait, le matériau est collé et compacté. Avant le pressage, des composants supplémentaires sont ajoutés au matériau initial qui modifient les propriétés du matériau - liants (résines synthétiques), hydrofuges, retardateurs de flamme, etc.

Méthodes de formage

Il existe deux façons de produire des panneaux de fibres - le pressage humide et le pressage à sec. La méthode "humide" est plus respectueuse de l'environnement. Dans le pressage humide, moins de liants sont utilisés (parfois sans aucun additif synthétique), mais le matériau est plus cher, car le processus est plus énergivore. Il faut jusqu'à 15 minutes pour sécher une feuille, ce qui limite la productivité des presses, et donc augmente le prix de la matière. Avec cette méthode, les additifs nécessaires, l'eau, sont introduits dans le matériau broyé. La suspension pénètre dans le distributeur, qui l'étale en une couche uniforme sur le ruban. Pour une élimination plus rapide de l'eau, le ruban a une structure en maille. Après passage dans la presse, la face arrière d'un tel panneau de fibres porte une empreinte de cette maille fine.

Lorsqu'ils sont pressés à l'état humide, certaines qualités de panneaux de fibres peuvent être fabriquées sans l'ajout d'un liant étranger. Sous pression et à haute température, la lignine (une substance qui caractérise les parois rigides des cellules végétales) est libérée des fibres de bois. C'est un liant naturel. La lignine se trouve en quantités importantes dans le bois de conifères. Mais pas pour toutes les qualités de panneaux de fibres, un liant naturel suffit. Dans ce cas, 4 à 7% de liant synthétique est ajouté.

Le type de formage est facile à distinguer par la face arrière de la plaque

Dans le pressage à sec, des résines synthétiques sont généralement ajoutées à la masse, qui lient les fibres.C'est cette méthode qui permet d'obtenir des panneaux de fibres de grande épaisseur - jusqu'à 12-15 mm, certaines plantes peuvent produire des fosses jusqu'à 40 mm d'épaisseur. Le compactage et le pressage de la masse sèche prennent beaucoup moins de temps - 3 à 5 minutes, selon la classe et l'épaisseur. La productivité de la presse augmente considérablement. De plus, une plus petite quantité d'additifs est ajoutée à la masse sèche - ils ne sont pas lavés à l'eau. Tout cela conduit à une réduction du coût du matériau. Mais les liants bon marché contiennent du formaldéhyde, et sa teneur doit être contrôlée, car en grande quantité, il est nocif pour la santé.

Pour la production de meubles et de décoration intérieure, des matériaux avec une classe d'émission de formaldéhyde E0.5 ou E1 doivent être utilisés. Il s'agit généralement de panneaux de fibres pressés par voie humide. Vous pouvez distinguer les panneaux de fibres fabriqués par voie humide par l'impression de la grille au dos de la feuille (voir photo ci-dessus).

Processus de résiliation

Lors du pressage à haute température, les particules se collent les unes aux autres. Le temps passé sous la presse n'est pas toujours suffisant, par conséquent, les feuilles déjà formées sont transférées dans une chambre spéciale, où le matériau «mûrit» à haute température. Les panneaux de fibres y sont conservés pendant plusieurs heures. Pendant ce temps, les fibres sont frittées, collées entre elles, le matériau devient homogène et durable.

Les panneaux de fibres de bois ont différentes épaisseurs

Les dalles quittent la chambre avec une humidité presque nulle et commencent à absorber activement l'humidité de l'air. À la suite de ce processus, les bords des feuilles gonflent. Pour éviter cet inconvénient, le matériau est transféré dans une autre chambre, où il est ramené à une humidité normale. Et seulement après cela, les panneaux de fibres de bois peuvent être mis en vente ou sur d'autres machines - pour la peinture, le laminage.

Ce qui est bien, c'est que la technologie de production de panneaux de fibres est le plastique. La presse peut avoir n'importe quelle forme, ce qui vous permet de fabriquer non seulement des feuilles, mais également des produits figurés. Par exemple, des plinthes ou des façades de meubles.

Les causes de l'humidité

Résultats du décalage du point de rosée

En hiver, avec l'arrivée du gel, les murs de nos maisons gèlent. Dans une épaisseur de paroi correctement calculée, le point de transition de la température négative à la température positive, appelé point de rosée, est situé à l'intérieur du mur et il ne se produit pas de condensation. C'est pourquoi ils construisaient des maisons avec des murs en pierre d'au moins 80 cm d'épaisseur.Aujourd'hui, grâce à l'utilisation des dernières technologies de construction et de matériaux innovants, il est devenu possible de construire des maisons avec des murs plus minces, mais de tels bâtiments nécessitent l'installation de structures d'isolation thermique supplémentaires.

La question se pose : de l'extérieur ou de l'intérieur pour conduire l'isolation ?

La question des finitions extérieures disparaît lorsque la maison est en bois et ne nécessite pas de finition extérieure. Si la maison est en pierre, il sera alors plus compétent d'isoler la façade, mais cela n'exclut pas la réalisation de travaux internes.

Il y a la seule exception - l'isolation interne des murs d'un appartement dans un immeuble résidentiel à plusieurs étages, où l'utilisation de tout type de matériau calorifuge ne donnera pas de résultats tangibles.

Matériaux d'isolation thermique

Matériaux d'isolation thermique

En conséquence, plusieurs conclusions principales peuvent être tirées :

Lors de l'installation d'une isolation thermique à l'intérieur des murs de la maison, le point de rosée se déplace inévitablement vers la surface intérieure du mur. Cela se produira même avec des calculs corrects de l'épaisseur de l'isolant thermique. En conséquence, la durée de vie de l'ensemble de la structure d'isolation thermique est réduite.

La structure d'isolation thermique doit obligatoirement comporter une membrane pare-vapeur. En conséquence, il est nécessaire de résoudre le problème de la normalisation de l'humidité dans la pièce (augmentation du coût des systèmes de chauffage et de ventilation).

L'isolation à l'intérieur de la pièce réduit le volume des pièces.

Étant donné que toute la structure est installée à l'intérieur de la maison, la question de la sécurité de la vie humaine devient la plus importante

Il est important de comprendre lequel des appareils de chauffage répond le mieux à cette exigence. Les matériaux issus de matières premières naturelles sont le meilleur choix

Les dalles souples ou les rouleaux de laine minérale, qui ont des propriétés élevées de protection thermique et d'insonorisation, conviennent bien. Tous les matériaux ayant une bonne perméabilité à la vapeur et une bonne capacité à absorber l'humidité perdent leurs propriétés fonctionnelles avec le temps.

L'utilisation de polystyrène expansé ou de polystyrène, en tant que matériaux qui n'absorbent pratiquement pas l'humidité, est plus avantageuse. Dans ce cas, il faut tenir compte de l'ajustement hermétique des plaques entre elles. Le principal inconvénient de cette option est un matériau entièrement synthétique, et ils devront respirer.

Aujourd'hui, on parle beaucoup de mousse de polyuréthane, qui durcit lorsqu'elle est appliquée sur la surface et, bien sûr, donne une forte adhérence à la surface intérieure du mur. La condensation ne se forme pas, mais pour le travail, il est nécessaire de construire un coffrage technologique. Ce processus est assez long, alors que le mur ne respire pas.

Il existe de nombreux radiateurs muraux, il y a beaucoup de choix, mais la décision doit être prise correctement. Les gens vivront, travailleront et respireront dans cette maison.

Qu'est-ce que le panneau de fibres, portée

Le panneau de fibres de bois est une abréviation du nom "Wood Fibreboard". C'est un matériau de construction ou de finition en tôle. Il a un prix relativement bas, il peut être de densité différente - doux, dur et super dur. Épaisseur de la feuille - de 2-3 mm à 12-15 mm, certains types peuvent atteindre 40 mm.

Les panneaux de fibres peuvent être de différentes épaisseurs et densités

Les panneaux de fibres de bois se distinguent par une densité et une résistance élevées et ont un prix relativement bas. Les feuilles minces se plient parfaitement, ce qui leur permet d'être utilisées pour recouvrir des surfaces courbes. Les panneaux de fibres de bois sont utilisés dans la construction, comme revêtement dans la construction de logements à ossature, pour niveler les sols et les murs. Les cloisons des voitures de voyageurs sont également fabriquées à partir de ce matériau.

Les panneaux de fibres à faible densité sont utilisés comme matériau d'insonorisation. L'arrangement chaotique des fibres de bois contribue au fait que les sons "se coincent" dans le matériau. Il s'agit du type de matériau d'insonorisation le moins cher et le plus facile à installer. Il y en a des plus efficaces, mais il faut encore en chercher des moins chers.

Certains types de panneaux de fibres de bois peuvent être utilisés comme matériaux de finition - pour la finition des murs dans des pièces à humidité normale. À ces fins, on utilise des panneaux de fibres de bois, dont l'un des côtés de la feuille est peint, recouvert d'un film décoratif, laminé.

Ce sont des options décoratives.

Un autre domaine d'application des panneaux de fibres est la production de meubles. Habituellement, ce matériau est utilisé comme matériau auxiliaire - ils forment la paroi arrière des meubles d'armoires, ourlent le bas des fauteuils et des chaises, les fonds des tiroirs, etc. En général, le champ d'application est vaste. L'inconvénient, en fait, est un - sans additifs hydrophobes, le matériau se comporte mal à une humidité élevée. Il gonfle, grossit. Dans le même temps, le matériau en feuille "va par vagues". Une fois séché, il reste déformé. Ainsi, dans les pièces non chauffées ou humides, seules certaines marques de panneaux de fibres peuvent être utilisées.

Polyvalence

En raison de ses propriétés universelles, le panneau de fibres de bois est utilisé dans une grande variété de domaines lors de la construction :

- Comme chauffage pour les toits et les murs dans les constructions à ossature et à ossature et les maisons en bois ;

- Comme base de sol pour moquette, linoléum, parquet et stratifié ;

- Comme matériau d'isolation phonique et acoustique dans les salles spécialisées;

- En tant que finition finale des locaux après réparation ;

- En tant que matériau d'ameublement, pour la fabrication de certaines pièces;

- Comme élément décoratif et artistique fait à la main.

Mots clés : production, polyvalence, comment distinguer les panneaux de fibres ordinaires des panneaux durs, panneaux durs, propriétés, avantages, résistance, stockage, livraison, bois d'œuvre

C'est intéressant: Argile expansée pour chape sèche de vos propres mains: nous démontons soigneusement

Littérature

- GOST 4598-86 Panneaux de fibres de bois. Caractéristiques

- GOST 8904-2014 Panneaux de fibres durs peints. Caractéristiques

- GOST 27935-88 Panneaux de fibres et panneaux de particules. Termes et définitions

- GOST 32274-2013 Panneaux de bois monostructuraux. Caractéristiques

- GOST 32297-2013 Panneaux décoratifs pour murs à base de panneaux de fibres de bois obtenus par voie sèche. Caractéristiques

- GOST 32304-2013 Revêtements de sol stratifiés à base de panneaux de fibres de bois obtenus par voie sèche. Caractéristiques

- GOST 32687-2014 Panneaux en fibres de bois par voie sèche recouverts de films à base de polymères thermodurcissables. Caractéristiques

Quelques mots sur l'histoire de la production de panneaux de particules et de panneaux de fibres

La production annuelle de panneaux de particules dans le monde est d'environ 55 millions de mètres cubes, en Russie - environ 5 millions de mètres cubes.

La production annuelle de panneaux de particules dans le monde est d'environ 55 millions de mètres cubes, en Russie - environ 5 millions de mètres cubes.

La concurrence est féroce sur le marché des panneaux de particules. La technologie de leur production est en développement continu. Les fabricants proposent à la fois des panneaux non revêtus et des panneaux à surface laminée. De nombreuses entreprises offrent des services de sciage et de délignage pour les pièces.

Le panneau de fibres de bois a été produit pour la première fois dans les années 1920 aux États-Unis. Cependant, le premier brevet technologique a été enregistré en Suède en 1931. L'équipement de production de panneaux de fibres de Defibrator est largement utilisé dans de nombreux pays à travers le monde. La production nationale de ce matériau a commencé à Moscou en 1936. Aujourd'hui, la production de panneaux de fibres est l'un des secteurs les plus dynamiques et les plus prospères de l'économie nationale.

L'essence et les problèmes de l'isolation interne

Lors de l'isolation d'une maison de l'intérieur, vous devez prendre en compte certaines caractéristiques.

La plupart des experts pensent vraiment qu'il vaut la peine d'isoler une maison à l'intérieur uniquement dans des cas extrêmes, en conseillant une isolation par l'extérieur. Qu'entend-on dans ce cas par le mot « à l'intérieur » ? Il s'agit du revêtement direct des murs des pièces avec n'importe quel matériau. Et si les sols, les plafonds et certaines autres zones peuvent être facilement isolés, c'est avec l'isolation des murs que se posent pas mal de problèmes.

La principale difficulté est la transition de la surface du mur vers la zone froide. Habituellement, s'il n'y a pas d'isolation thermique, l'air chaud de la pièce traverse les murs et les chauffe. Si l'isolation est posée de l'intérieur, les masses d'air entreront en collision avec elles, ne pouvant pas sortir. Dans ce cas, tous les murs restent froids et il existe un risque de fissures.

Pour cette seule raison, il convient de se demander s'il est nécessaire d'isoler une maison privée de l'intérieur au lieu d'une isolation thermique de l'extérieur. C'est logique : pourquoi gaspiller de l'argent et votre force, si en conséquence vous ne pouvez obtenir que des murs fissurés et une chambre froide ? Mais ce n'est qu'une partie de la difficulté. En plus des dommages aux surfaces isolées, il y a du condensat et d'autres problèmes qui apparaîtront après un minimum de temps si au moins une petite erreur est commise lors des travaux d'isolation.

Comment isoler une maison soi-même

Isolation murale indépendante

S'il est décidé d'abandonner l'isolation des façades, alors comment isoler la maison de l'intérieur pour éviter la condensation ? Après tout, c'est lui qui conduit à l'apparition de formations fongiques, à la destruction des matériaux d'isolation thermique.Chaque propriétaire a besoin de toute la structure interne d'isolation thermique pour fonctionner de manière efficace et fonctionnelle. Il existe plusieurs technologies d'isolation domestique largement utilisées.

L'isolation d'une maison en rondins ou en bois a ses propres caractéristiques. La conductivité thermique du bois par rapport à la pierre est bien sûr plus faible et le bois retient bien la chaleur, cependant, lorsque les murs sont isolés de l'intérieur, de l'humidité peut se former entre la surface intérieure du mur et la surface de l'isolant. Pour éviter cela, une lame d'air est réalisée pour souffler le bois et l'isolant. Techniquement, le problème est résolu en utilisant une caisse à ossature en bois avec une largeur d'ossature égale à la largeur des panneaux isolants. La caisse est montée à une distance de plusieurs centimètres du mur pour fournir un effet de ventilation.

Du côté du mur, une membrane coupe-vent est tirée sur le cadre, qui remplit une double fonction : elle protège la lame d'air du chevauchement avec les fibres de l'isolant thermique et limite les mouvements d'air excédentaires à l'intérieur de l'isolant. Dans ce cas, il est plus opportun d'isoler les murs de l'intérieur avec des matériaux naturels respectueux de l'environnement. Il existe un large choix d'isolants en laine minérale. En Russie, les fabricants les plus célèbres sont: URSA, ISOVER, ROCKWOOL, KNAUF et autres. Du côté de la pièce, l'isolation est recouverte hermétiquement d'un matériau qui protège contre la pénétration de vapeur dans les couches internes de l'isolant thermique.

La technologie d'isolation des murs en béton ou en pierre est similaire à la conception précédente, mais dans ce cas, il est nécessaire de prévoir un plus grand nombre d'ouvertures technologiques pour que l'air puisse entrer. Beaucoup plus de condensat apparaîtra que dans le premier cas, et l'entrefer doit être suffisamment large pour une ventilation intensive. En fait, il est nécessaire de construire un mur intérieur supplémentaire.

Lors de travaux d'isolation thermique à l'intérieur, il faut comprendre que les processus physiques naturels affecteront l'ensemble de la structure. Ce travail nécessite une solution professionnelle compétente.

Mythe 10. Toutes les maisons à ossature sont bon marché.

Le coût de construction d'une maison à ossature varie de 150 $ à 1200 $/m². Une telle gamme est due à diverses technologies et à la possibilité pour le client de choisir le degré de préparation du bâtiment: de l'achat d'un ensemble de maisons à construire soi-même à la construction clé en main. Au sein d'une même technologie, des fluctuations de coûts sont possibles en fonction des matériaux utilisés. Par exemple, une maison avec une ossature en bois lamellé-collé coûtera plus cher qu'une maison en bois massif. Le matériau d'isolation et de revêtement, etc.. Les maisons isolées en polystyrène expansé sont moins chères qu'en laine de basalte, le revêtement en OSB est moins cher qu'en DSP.

Avec une isolation supplémentaire, la valeur de la maison augmentera. Certaines technologies utilisent des fenêtres et des portes importées écoénergétiques, en particulier des membranes fiables, ce qui augmente également le coût de la construction. Mais en général, en termes de consommation de matériaux et d'intensité de travail, les murs à ossature sont parmi les plus économiques. Cela est dû au plus petit volume de la fondation et des murs, ainsi qu'au prix inférieur de l'isolation par rapport aux matériaux massifs.

Le coût de 1 m² d'un mur à ossature standard d'une épaisseur de 20 cm est 1,3 fois moins cher qu'un mur en bois, 1,7 fois moins cher qu'un mur en blocs de béton cellulaire et 2,2 fois moins cher qu'un mur en briques (avec la même capacité d'économie d'énergie et les différentes épaisseurs de paroi nécessaires à ses réalisations). Mais un prix trop bas devrait alerter: peut-être que la charpente en bois ne sera pas assez sèche, le revêtement - l'épaisseur minimale, etc. Vous devez toujours vous assurer de la qualité des structures et des matériaux d'assemblage de la maison. Un indicateur de qualité fiable est un certificat de conformité technologique aux normes européennes (construction, économie d'énergie, environnement), ainsi qu'une garantie fournie par l'entreprise (pour les maisons à ossature de la plus haute qualité, elle est de 30 ans). L'un des avantages de la construction en ossature est la transparence des investissements et la précision des estimations.Le coût d'un ensemble de maison est déterminé individuellement après le développement du projet et ne change plus.

Densité, poids, épaisseur de tôle

La technologie de production de panneaux en fibres de bois vous permet de les fabriquer de différentes densités. Selon la densité, ils ont des caractéristiques techniques et une portée différentes. Il existe de tels types de panneaux de fibres:

-

faible densité. Ils sont également appelés doux, ils peuvent être désignés à l'aide de la lettre jointe «M» - DVP-M. Matériau assez meuble avec une densité de 200-350 kg/m³. L'épaisseur de la feuille peut être de 8, 12, 16, 25 mm. Si vous le souhaitez, vous pouvez trouver jusqu'à 40 mm. Ils sont généralement utilisés pour l'insonorisation ou comme finition / revêtement dans des endroits qui ne sont pas soumis à des contraintes.

- Densité moyenne - jusqu'à 850 kg / m³, l'épaisseur de la feuille peut être de 8, 12, 16, 25 mm. Selon la classification, elles passent aussi pour molles.

- Semi-solide - de 860 à 900 kg/m³, épaisseur de tôle 6, 8, 12 mm.

- Solide (DVP T) - 950 kg / m³, épaisseur de tôle 2,5, 3,2, 4,5 et 6 mm.

- Superhard (DVP-ST) - 960-1000 kg / m³, peut avoir une épaisseur de 2,5, 3,2, 4,5 et 6 mm.

Les nuances dures et extra-dures sont utilisées là où la résistance aux contraintes mécaniques est importante. Dans la construction domestique et la décoration de maisons / appartements, le panneau de fibres de bois-T est placé sur le sol, les murs peuvent en être recouverts.

Types de planches pleines

Pour autant, les panneaux de fibres massifs à usage général se déclinent en plusieurs types - avec des faces avant et arrière différentes. Selon GOST, les panneaux de fibres solides portent le marquage suivant:

- T - dalles pleines avec une surface avant non finie. Souvent appelé panneau de fibres "technique". Il est utilisé pour les travaux dans lesquels l'apparence n'est pas importante.

-

T-P - dalles pleines avec une couche frontale teintée. C'est ce qu'on appelle les panneaux durs. Il est utilisé dans l'industrie du meuble pour les parois arrière des armoires, des tables, etc.

- T-S - panneaux solides avec une couche frontale de pâte de bois finement dispersée. Un côté de la feuille a la même couleur, mais est lisse, comme verni. Il peut être utilisé pour recouvrir les bâtiments à ossature de l'intérieur. Nécessite un minimum de travaux de finition. Le papier peint peut être collé sur une telle surface de strass, mais il sera très difficile de les enlever. Mais le mastic ne tient pas bien sur la surface lissée - il roule.

- T-SP - panneaux massifs avec une couche avant teintée de pâte de bois finement broyée. Il peut être utilisé comme matériau de finition de finition.

Les qualités de panneaux de fibres solides peuvent appartenir à deux classes - A et B. Ils se distinguent par leur qualité. Comme vous pouvez le voir, même dans la même classe, il existe différents matériaux. Avec les mêmes (ou presque) caractéristiques techniques, ils ont des applications différentes.

Sous-espèces de panneaux de fibres extra-durs

Les panneaux de fibres extra-durs sont rarement utilisés dans la construction et la réparation domestiques - le prix est trop élevé et la densité et la rigidité élevées peuvent ne pas être demandées. Parfois, une rigidité excessive peut être inconfortable.

Selon la norme, il existe deux types de tels matériaux:

- ST - marque "construction", peu attractive en apparence ;

-

ST-S - avec une couche frontale lisse - la pâte de bois finement broyée est compactée à un état très lisse.

Il n'y a pratiquement pas de types stratifiés ou décoratifs - un matériau trop lourd et dur pour la finition n'est pas non plus nécessaire.

Noms en fonction de la densité

De plus, les panneaux de fibres portent des noms différents en fonction de la densité. Il s'agit généralement d'un calque (translittération) de noms anglais / internationaux. Bien que, sous le même nom, dans d'autres pays, on entend souvent un matériau différent.

-

LDF - du panneau de fibres à faible densité anglais - LDF. Traduit - panneaux de fibres à faible densité. En fait, c'est le nom du matériau de densité moyenne, ayant simplement des caractéristiques à la limite inférieure de la zone. Cela n'a rien à voir avec les planches de résineux.

- MDF - à partir de panneaux de fibres à densité moyenne anglais - MDF. En traduction - panneaux de fibres à densité moyenne. Si nous parlons de normes, alors ce matériau correspond aux définitions GOST des panneaux de fibres de densité moyenne.

-

HDF - panneau de fibres à haute densité - HDF. Selon les caractéristiques, la marque DVP-T (solide) peut être mise en ligne.

Comme vous pouvez le voir, il n'y a pas de distinction claire. Une autre confusion est ajoutée par l'utilisation incorrecte des noms. En général, il faut à chaque fois préciser ce que le locuteur entend exactement par tel ou tel terme.