introduction

La gravité du problème de maintenance

et réparation de pipeline industriel

renforcement (PTA) est apparu avec le début

réformer l'économie nationale

pays et la formation des relations de marché.

Suite aux transformations,

une forte augmentation du coût de l'ATP, qui

se rapproche rapidement du monde

niveau. Montant limité des ressources financières

ressources de consommation PTA leur a fait

chercher un moyen de sortir d'une situation difficile,

lors du remplacement de raccords usés par

nouveau devenu lourd économique

charge. Dans ces conditions, les consommateurs

raccords et s'est souvenu de la possibilité

réparations et commencé

réaliser spontanément à faible technicité

niveau, mais en fixant la tâche de créer un système

entretien et réparation

APT. Cette situation a créé une demande

moyens techniques de réalisation

réparation, processus technologiques,

les méthodes d'évaluation de l'efficacité des

réparations, règlements sur l'organisation

production de réparation, normes pour

garantie de qualité, etc...

Une condition nécessaire à la normalité

fonctionnement de la technique

l'entretien et la réparation sont

interaction des interprètes, armés

conception et technologie

documentation de réparation, technique

moyens - sous la forme de technologies

équipements, équipements technologiques,

moyens de diagnostic, de test et de

contrôle sur le processus de réparation. Sur le marché

l'efficacité économique

est le facteur dominant

définir l'intérêt pour

lancement et maintenance quotidienne

fonctionnement normal du système

entretien et réparation.

À propos de la faisabilité de la réparation

Structure de témoignage PTA

procédés technologiques, résultats

calculs technico-économiques et

données d'efficacité pratiques

exploitation spécialisée

départements et organismes qui réalisent

entretien et réparation de PTA.

Le coût de la réalisation de petits, moyens

et les révisions sont en cours

allant de 7% à 50% du coût d'un nouveau

raccords, ce qui permet très certainement

affirment que dans l'économie moderne

conditions et au niveau actuel

qualité des raccords de canalisation

bien organisé et adéquat

procédé le moins équipé techniquement

la réparation est économiquement avantageuse pour le consommateur

raccords.

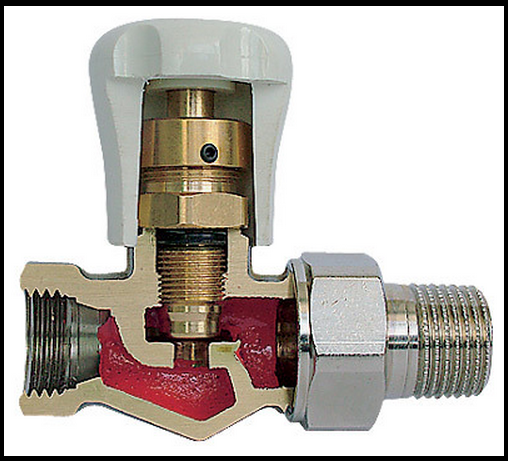

Propriétés des vannes à vanne, leur possibilité

utilisation dans diverses industries

dépendent de nombreux facteurs. À

les facteurs les plus importants sont

conception constructive de la base

pièces telles que corps, cale, couvercle,

matériau utilisé pour ces pièces,

modes d'obtention des flans, poids et dimensions

Caractéristiques.

Le fonctionnement des vannes implique non

seulement le processus lui-même

fonctionnement du produit, il est également

surveillance de l'état des canalisations

systèmes, équipements technologiques

et raccords de canalisation. pour soutenir

en état de fonctionnement du matériel,

raccords de canalisation et permanents

la sécurité est assurée

surveillance constante, technique

entretien et réparation.

Vannes à coin à partir de la position de mise à disposition

étanchéité dans la porte et la ressource

l'étanchéité sont les plus difficiles

objet de tous les types de vannes.

Ils appartiennent aux quatre surfaces

systèmes. Pour assurer l'étanchéité

en eux, il est nécessaire de faire avec précision quatre

surfaces. Dans ce cas, les surfaces doivent

exactement positionnés les uns par rapport aux autres

ami. la plus grande technologie

le défi est d'assurer l'exactitude

paramètres d'angle d'obturation. Pour la réalisation

précision dans le processus technologique

la réparation doit être utilisée ou

technologique spécialisé

outillage pour équipement universel,

ou réparation spécialisée

équipement. Méthodes technologiques

doit assurer la qualité de tous

ensembles de paramètres métriques.

Description du processus technologique

Le démontage partiel de la vanne à des fins de réparation, le remplacement de la broche ou du coin est effectué sans démonter la vanne de la canalisation en l'absence de pression de fluide de travail. Le démontage s'effectue dans l'ordre suivant :

- placez la cale en position supérieure OUVERTE et retirez le boîtier et le pointeur (pour l'entraînement électrique JSC Tulaelektroprivod);

- mettre le coin en position médiane, en l'abaissant de 3/4 de la course complète si la vanne est en position OUVERTE ou en la relevant de ¼ de la course complète si la vanne est en position FERMÉE ;

- retirer l'entraînement électrique ;

- dévisser le bouchon de 2-3 tours et s'assurer qu'il n'y a pas de moyenne pression dans la canalisation ;

- enlever les attaches du couvercle ;

- Soulever l'ensemble jusqu'à ce qu'il sorte du carter. Prenez le nœud de côté et placez la cale en position verticale sur les coussinets ;

- retirez la tête de broche de l'accouplement avec la rainure supérieure de la cale, après quoi l'ensemble est installé en position horizontale sur les garnitures. Si nécessaire, l'ensemble retiré peut être complètement démonté.

Après avoir inspecté et réparé les pièces et les assemblages, assemblez la vanne dans l'ordre suivant :

- lubrifier et placer la bague d'étanchéité dans la rainure à l'extrémité du boîtier ;

- élinguer l'ensemble couvercle avec l'axe et le support en position verticale, insérer avec précaution la tête de l'axe dans la rainure correspondante de la cale et abaisser l'ensemble assemblé dans la cavité du logement. Abaissez lentement l'unité en guidant la cale le long des guides entre les buses du corps

La cale doit être installée dans la même orientation par rapport aux buses du corps ;

- installez la fixation du couvercle et serrez-la uniformément avec un couple en croix diamétralement :

Mcr.=(70±7) kgf. m - pour DN 500 ;

Mcr \u003d (120 ± 12) kgf. m - pour DN 600 ;

Mcr \u003d (140 ± 14) kgf. m - pour DN 700 800 ;

Mkr. =(190±19) kgf. m - pour DN 1000,1200 ;

Ensuite, installez l'entraînement électrique de la vanne et vérifiez le fonctionnement de la vanne.

Le démontage complet de la vanne pour la réparation de l'ensemble d'étanchéité n'est effectué qu'après le démontage de la vanne de la canalisation.

Après montage, le robinet-vanne doit être pressurisé à la pression Pn = 12,0 MPa avec la pelle ouverte conformément aux règles en vigueur dans l'installation en exploitation.

Réparation de vannes sur pipelines

Réparation de raccords et de canalisations

Les principaux défauts des pipelines sont les violations de densité dans les connexions à brides, de couplage et de raccord. Éliminer les fuites en serrant les brides, les raccords. Si la fuite persiste, la connexion est démontée, les surfaces d'étanchéité, les joints sont vérifiés, les joints sont remplacés si nécessaire, des fissures dans les tuyaux. Éliminer les dysfonctionnements en appliquant des colliers, des garnitures, des soudures par soudage électrique ou au gaz. Les fissures dans les tuyaux en cuivre sont scellées par soudure.

Lors de la réparation des canalisations, les connexions sont soigneusement nettoyées de la saleté, de la graisse, des résidus de produits intermédiaires et lavées. Les irrégularités des surfaces d'étanchéité sont nettoyées avec des limes, des limes à aiguilles, des grattoirs, frottées avec des pâtes et des poudres abrasives. Les raccords filetés des canalisations sont scellés avec du fil de lin, du remorquage, du minium, du lait de chaux et des pâtes spéciales.

La réparation des canalisations (les catégories sont indiquées dans le tableau 20) est effectuée en tenant compte des exigences des règles pour la conception et l'exploitation sûre des canalisations de vapeur et d'eau chaude, approuvées par Gosgortekhnadzor le 10.03.70.

Les exigences des règles n'incluent pas les pipelines avec des paramètres de catégorie 1 avec un diamètre extérieur inférieur à 51 mm et des catégories 2, 3 et 4 avec un diamètre extérieur inférieur à 76 mm ; vidanger, purger et évacuer des matériaux non métalliques; structures flottantes, centrales nucléaires et installations spéciales.

Pour la réparation des canalisations soumises aux Règles, seuls les matériaux autorisés par celles-ci sont utilisés. Les matériaux qui n'ont pas de passeports ou de certificats ne peuvent être utilisés qu'après avoir été testés et contrôlés.

La fabrication, l'installation et la réparation des canalisations et de leurs éléments doivent être effectuées par des entreprises ou des organisations disposant des moyens techniques nécessaires et d'un personnel formé.

La fabrication et la réparation de pipelines soumis à enregistrement auprès des organes du Gosgortekhnadzor de l'URSS ne peuvent être effectuées que par des organisations autorisées par les organes locaux de Gosgortekhnadzor; pipelines de catégorie 1 avec un passage conditionnel de plus de 70 mm, comme ainsi que 2 et 3 catégories avec un passage conditionnel de plus de 100 mm. D'autres pipelines sont enregistrés auprès de l'entreprise - le propriétaire du pipeline.

Un permis d'exploitation pour un pipeline nouvellement installé ou réparé est délivré par un inspecteur de district de l'URSS Gosgortekhnadzor (pour un pipeline enregistré auprès des autorités de surveillance des chaudières) et pour les pipelines non enregistrés auprès de la surveillance des chaudières, par une personne de l'entreprise responsable du bon état et l'exploitation sécuritaire des pipelines.

Lors de la réparation, il est permis d'utiliser toutes les méthodes de soudage industrielles qui offrent la fiabilité opérationnelle nécessaire des joints soudés des pipelines. Les soudeurs titulaires d'un certificat sont autorisés à souder. Les travaux de soudage sont effectués à une température ambiante d'au moins 0°C. Lors de l'installation du pipeline, il est permis d'utiliser le soudage à une température de moins 20 ° C (avec une épaisseur d'éléments soudés jusqu'à 16 mm). Par mauvais temps, le soudeur et le poste de soudage doivent être bien protégés.

Défaillance de l'induit. Les défauts les plus courants sont l'usure et l'endommagement des joints de presse-étoupe ; grippage des surfaces d'étanchéité; usure du siège de soupape et du disque de soupape ; usure du filetage de la broche. Les mesures pour les éliminer sont indiquées dans le tableau. 21.

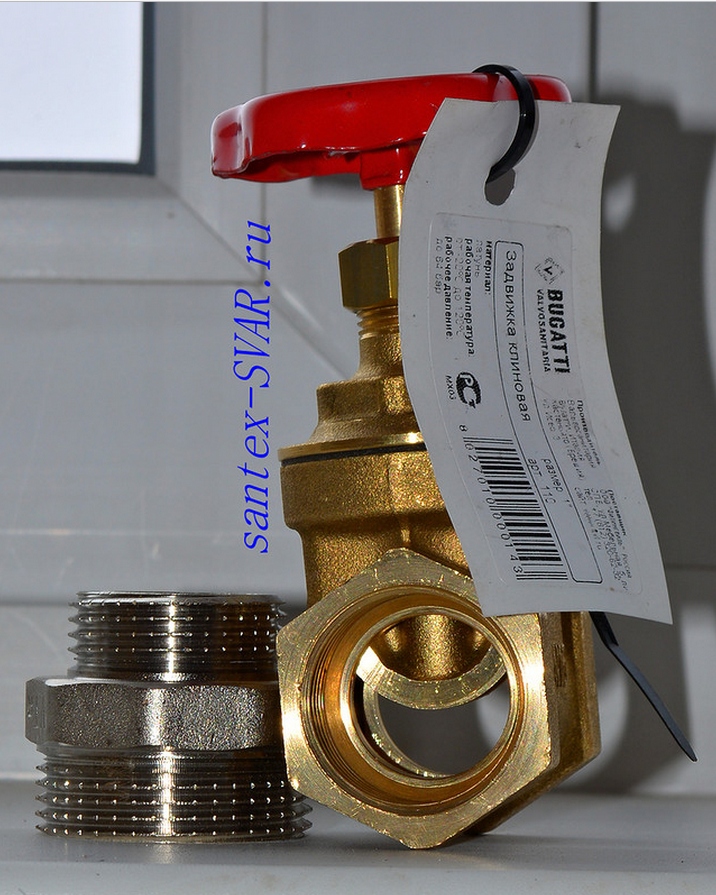

LA VALVE EST ENTIÈREMENT RÉGLABLE DE 0 À 100 .

Toute la gamme et sans rétrécissement.

étant donné les contremarches très sales - le meilleur choix pour la durabilité.

Pour la 1ère fois, ils l'ont installé à Berdsk - à l'administrateur système Kenguryakh.

Données initiales : colonne montante 1 pouce Et le désir du client kenguraha : Lors de l'installation d'un nouveau radiateur, je souhaite conserver au maximum la zone de passage.

Il existe plusieurs méthodes sans rétrécir la colonne montante:

Le kangourou n'est pas l'Australie !

Ce n'est pas un simple administrateur système Berd : il a longtemps travaillé à l'Institut de Mathématiques de l'Académie, en somme Professeur Associé - et très nerveux ! Est-ce qu'ils calculent le bon équipement pour l'installation de chauffage?Ce kangourou a rapidement et vivement sauté par-dessus le fumé: aux 3/4 du robinet, il y a aussi un rétrécissement - mettons le robinet sur 1 pouce!  kenguraha : Je voudrais pouvoir régler le transfert de chaleur du radiateur. Quelles sont les options pour cela, compte tenu du diamètre de la colonne montante ?

kenguraha : Je voudrais pouvoir régler le transfert de chaleur du radiateur. Quelles sont les options pour cela, compte tenu du diamètre de la colonne montante ?

Bon, je pense : tout de suite, on va vite rompre ce mathématicien : il y a toujours un rétrécissement sur la vanne thermostatique :

purement constructif - résistance hydraulique supplémentaire :

À l'état ouvert maximum, il laisse passer 3 fois moins d'eau qu'un robinet à passage intégral.

Et il y a un trou dans la vieille femme: il s'avère qu'il y a une vanne à coin à vendre - à passage intégral.

Entièrement réglable de 100 % à 0 % (gamme complète et pas de rétrécissement).

Résumé : Le kangourou sauteur australien est meilleur pour :

Photo d'une installation réelle : le radiateur en fonte de Minsk est un classique.

La commande a été passée dans le style de la nostalgie: "chaufferie d'un scoop" - nous sommes tous fabriqués en URSS.

Robinets et vannes, coudes et pas de bilame moderne : tout est spécialement sélectionné selon le design de l'époque.

Une batterie extraterrestre d'une autre galaxie - teinte céleste et cosmique.

Blatnoy, un radiateur d'élite de "sang bleu" - les fans de baignoires en acrylique ne le comprennent pas.

Et les amateurs de polypropylène (couches de cellophane) en chauffant vont généralement cracher.

Usure des pièces et méthodes de récupération

Les ferrures à réparer sont démontées, lavées et envoyées assemblées à une entreprise de réparation. Ici, il est démonté et les défauts sont corrigés. Les causes les plus courantes de défaillance des vannes d'arrêt sont les fuites dues à la corrosion, les entailles, les bosses de corps étrangers sur les surfaces d'étanchéité, ainsi que la déformation du corps de vanne sous l'influence de charges externes et de déformations de température.

La cavité interne du corps est inspectée pour la détection des coquilles, fissures et autres défauts. Les endroits défectueux non traversants dans le corps sont coupés sur toute la profondeur jusqu'au métal nu. Avant de couper les fissures, des trous d'un diamètre de 8 à 10 mm sont percés à leurs extrémités. Les bords adjacents aux points de coupe sont nettoyés avec une lime et une brosse métallique. Après gravure avec une solution d'acide nitrique à 10%, les fissures sont soudées par soudage à l'arc électrique et traitées thermiquement.

Lors de l'inspection des pièces du volet, vérifier l'étanchéité de la bague d'étanchéité (siège) dans le corps et la propreté de sa surface. L'obturateur (porte, disques), l'axe, la bague, les cavités de presse-étoupe, la tête de bague et les fixations sont vérifiés pour les entailles, les éraflures, les rayures et autres dommages. Les pièces endommagées sont mises au rebut et remises à neuf.

Divers éviers, cavités, éraflures et autres dommages aux surfaces d'étanchéité sont éliminés par tournage, meulage et rodage sur la machine. Les défauts d'une profondeur supérieure à 0,5 mm sur la surface d'étanchéité sont éliminés par découpe préliminaire de l'endroit défectueux et surfaçage du métal dessus, suivi d'un traitement. Si la profondeur des dommages est inférieure à 0,5 mm, un meulage avec une meule abrasive et un rodage sont effectués.

Les fuites entre le corps et le siège sont éliminées selon le type de fixation. Si la selle est fixée dans le corps par pressage, elle est usinée hors du corps et remplacée par une nouvelle, qui est soudée au corps avec une découpe préliminaire du site d'atterrissage.

Si la selle est assise sur un filetage, elle est dévissée à l'aide de clés et de fixations spéciales. S'il y a un filetage normalement conservé, un nouveau siège est vissé avec le même dispositif, mais avec un couple de serrage important.

Si le filetage du siège présente une usure importante, il est alésé à une taille plus grande avec un alésage simultané pour le soudage.

Un nouvel anneau est pressé à cet endroit et soudé. Si les bagues sont soudées dans la vanne, elles sont tournées sur un tour dans un appareil spécial, où les deux surfaces sont tournées dans une seule installation.

Après cela, le corps de la vanne passe au meulage et au rodage des bagues. Dans ce cas, les deux côtés de la cale sont soudés et usinés dans le montage en un seul réglage. La cale est ajustée le long du corps de vanne sur une machine à affûter et à roder horizontalement.

Le traitement des bagues d'étanchéité des vannes à coin peut être effectué non seulement sur un tour, mais également sur une aléseuse horizontale.

Avant la réparation, la broche est nettoyée des traces de l'ancien presse-étoupe, de la suie et de la saleté, lavée au kérosène ou à l'essence. La surface d'étanchéité de la broche doit être lisse comme un miroir.

Les bosses et les éraflures non profondes, d'une profondeur supérieure à 0,08 - 0,15 mm, sont éliminées par rodage avec de la pâte EOI ou des poudres abrasives diluées dans de l'huile.

La surface intérieure des pièces qui s'accouplent avec la broche est également vérifiée pour la propreté et le manque d'ovalisation.L'une des opérations à forte intensité de main-d'œuvre dans la réparation des raccords est le meulage des surfaces d'étanchéité. Le rodage des parties planes du renfort (selle, cales) est réalisé sur une plaque.

Le rodage peut être effectué à la fois manuellement et mécaniquement. La conception des tours est choisie en fonction de la forme des surfaces à roder et de la taille du passage conditionnel.

Lors du rodage mécanique des surfaces d'étanchéité, des machines à roder ou des accessoires pour perceuses sont utilisés.

Les machines à roder ont un mouvement alternatif - de rotation de la machine à roder avec une rotation devant elle dans une direction. De l'électrocorindon ou du carbure de silicium de différentes granulométries est introduit dans la pâte à roder. Le rodage est effectué jusqu'à une couleur légèrement mate des surfaces d'étanchéité.

La méthode « au crayon » utilisée en pratique consiste à appliquer des risques transversaux minces sur les surfaces préparées des matrices, des coins ou des bouchons (pour les tarauds). Si, après emboîtement des surfaces rodées et leur mouvement mutuel, les risques sont partout effacés, alors on considère qu'un bon meulage a été réalisé.

Après avoir remplacé le joint et la garniture de presse-étoupe, la vanne assemblée est envoyée pour tester les produits finis.