Zawory odcinające

-

główny artykuł: Zawory odcinające

Zawory odcinające służą do włączania i wyłączania zespołu kotłowego, jego elementów oraz poszczególnych odcinków rurociągów podczas pracy kotłowni. Pracuje z przerwami. Głównym wymaganiem stawianym zaworom odcinającym jest zapewnienie szczelności odcinania w stanie zamkniętym oraz stawianie minimalnych oporów przepływającemu czynnikowi w stanie otwartym. Zawory odcinające obejmują krany, zawory, zasuwy i zawory motylkowe. Zawory odcinające produkowane są zarówno z napędem ręcznym jak i elektrycznym. W kotłowniach średniej i dużej mocy stosowane są głównie zawory odcinające sterowane elektrycznie.

Ciśnienie znamionowe

Litery PN są oznaczeniem dopuszczalnego ciśnienia roboczego. Kolejna liczba wskazuje poziom ciśnienia wewnętrznego w barach, które produkt może wytrzymać w okresie użytkowania wynoszącym 50 lat przy temperaturze wody 20 stopni. Ten wskaźnik zależy bezpośrednio od grubości ścianki produktu.

PN10. Oznaczenie to ma niedrogą cienkościenną rurę, której ciśnienie nominalne wynosi 10 barów. Maksymalna temperatura, jaką może wytrzymać, to 45 stopni. Taki produkt służy do pompowania zimnej wody oraz ogrzewania podłogowego.

PN16 Wyższe ciśnienie nominalne, wyższa temperatura graniczna cieczy - 60 stopni Celsjusza. Taka rura ulega znacznemu odkształceniu pod wpływem silnego ciepła, dlatego nie nadaje się do stosowania w systemach grzewczych oraz do dostarczania gorących cieczy. Jego celem jest dostarczanie zimnej wody.

PN20. Rura polipropylenowa tej marki wytrzymuje ciśnienie 20 barów i temperatury do 75 stopni Celsjusza. Jest dość wszechstronny i służy do dostarczania ciepłej i zimnej wody, ale nie powinien być stosowany w systemie grzewczym, ponieważ ma wysoki współczynnik odkształcenia pod wpływem ciepła. Przy temperaturze 60 stopni odcinek takiego rurociągu o długości 5 m wydłuża się o prawie 5 cm.

Wymagania dotyczące barwników

Kolorystyka, z jaką nakładane są kalkomanie, musi być odporna na chemikalia i warunki atmosferyczne, ponieważ oznakowanie komunikacji jest konieczne zarówno w sektorze przemysłowym, jak i w kompleksach mieszkaniowych. GOST 14202-69 nie dotyczy sieci przewodzących prąd elektryczny.

Istnieje kilka sposobów nakładania farby na systemy.

Malowanie ciągłe stosuje się, gdy rurociąg jest krótki i składa się z niewielkiej liczby połączeń.

Przy dużej liczbie elementów sieci przewodowych, długich kilometrach, a także jeśli architektura budynku nie implikuje dużych obszarów kolorowania, kolorystyka jest stosowana w osobnych fragmentach. Pozostała część rurociągu jest zabarwiona na kolor ścian, sufitu, podłogi itp. W przypadku komunikacji na zewnątrz budynków i budowli, kolor powinien zmniejszać efekt cieplny na rurach.

Wielkość powłoki zależy również od zewnętrznej średnicy rur. W przypadku, gdy średnica jest duża, oznaczenie kolorystyczne stosuje się w postaci pasków o wysokości co najmniej 1/4 obwodu rury.

Według GOST farba jest nakładana na najważniejsze i krytyczne obszary, na przykład na złączach i przejściach rur przez ściany, sufity, podłogi itp., na kołnierzach, w punktach wyboru i kontroli, w obszarze wejście i wyjście do pokoju i z niego po 10 metrowych odcinkach wewnątrz budynku i po 30-60 m na zewnątrz.

Ważny!

Na rurociągach o podwyższonym ciśnieniu kołnierze przyłączeniowe podlegają malowaniu, ponieważ same układy liniowe znajdują się w osłonach ochronnych.

Oznaczanie komunikacji z różnymi urządzeniami

W przypadku, gdy treść komunikatów jest szczególnie agresywna, nakłada się na nie pierścienie ostrzegawcze w jednym z trzech kolorów: czerwony odpowiada palności, palności i wybuchowości; kolor żółty - zagrożenia i szkodliwość (toksyczność, radioaktywność, zdolność wywoływania różnego rodzaju oparzeń itp.); zielony kolor z białą obwódką odpowiada bezpieczeństwu zawartości wewnętrznej. Szerokość pierścieni, odległość między nimi, metody aplikacji są znormalizowane przez GOST 14202-69.

Znakowanie sieci jest możliwe za pomocą naklejek. W przypadku, gdy naklejka zawiera tekst, jest wykonana wyraźnie rozróżnialną czcionką, bez zbędnych symboli, słów, skrótów, w maksymalnie przystępnej sylabie. Czcionki są zgodne z GOST 10807-78.

Wykonywane są również naklejki w postaci strzałek wskazujących kierunek przepływu substancji wewnątrz rury. Strzały są również znormalizowane pod względem wielkości

Oznaczenie na strzałkach jest zróżnicowane: „substancje łatwopalne”, „substancje wybuchowe i pożarowe”, „substancje trujące”, „substancje żrące”, „substancje radioaktywne”, „uwaga - niebezpieczeństwo!”, „łatwopalne - utleniacz”, „alergiczny substancje ”. Kolor strzałek, podobnie jak napisów, jest naniesiony w kolorze czarnym lub białym, aby uzyskać jak największy kontrast w stosunku do głównej powłoki rury.

W przypadku szczególnie niebezpiecznego elementu komunikacyjnego, naklejki są wykonywane w formie znaków ostrzegawczych (oprócz kolorowych pierścieni). Znaki mają kształt trójkąta z czarnym obrazem na żółtym tle.

Ważny!

W instalacjach wodno-kanalizacyjnych z ciepłą wodą oraz w przypadku transportu benzyny ołowiowej napisy muszą być w kolorze białym.

Jeśli zawartość rurociągu może uszkodzić oznaczenie koloru, zmienić jego odcień, jako dodatkowe oznaczenia stosuje się specjalne osłony, które mają charakter informacyjny, numeryczny i alfabetyczny. Wymagania dotyczące grafiki tarcz są identyczne z wymaganiami naklejek. Charakterystyki wymiarowe tarcz odpowiadają charakterystyce strzał. Tablice oznaczeniowe powinny być umieszczone w dobrze widocznych miejscach, w razie potrzeby oświetlone sztucznym oświetleniem bez ingerencji personelu konserwacyjnego.

Czytanie informacji

- Nazwa producenta zwykle jest na pierwszym miejscu.

- Dalej następuje oznaczenie rodzaju materiału, z którego wykonany jest produkt: PPH, PPR, PPB.

- Na produktach rurowych należy wskazać ciśnienie robocze, które jest oznaczone dwiema literami - PN, - i cyframi - 10, 16, 20, 25.

- Kilka liczb wskazuje średnicę produktu i grubość ścianki w milimetrach.

- W przypadku modyfikacji krajowych można wskazać klasę działania zgodnie z GOST.

- Maksymalna dozwolona.

Dodatkowo wskazane:

- Dokumenty prawne, zgodnie z którymi produkowane są produkty rurowe, przepisy międzynarodowe.

- Znak jakości.

- Informacje o technologii wykonania produktu oraz klasyfikacji zgodnie z MRS (Minimalna Wytrzymałość Długoterminowa).

- 15 cyfr zawierających informacje o dacie produkcji, numerze partii itp. (ostatnie 2 to rok produkcji).

A teraz przyjrzyjmy się bardziej szczegółowo najważniejszym cechom rur polipropylenowych wskazanych w oznaczeniu.

Armatura kontrolna

-

główny artykuł: Armatura kontrolna

Okucia kontrolne służą do monitorowania ruchu produktu i określenia jego poziomu. Obejmuje zawory próbne i trójdrożne, wskaźniki poziomu itp.

Kształtki rurowe wykonywane są z żeliwa, stali węglowych i stopowych, metali nieżelaznych i stopów itp. W kotłowniach stosuje się głównie kształtki stalowe i żeliwne. Granice stosowania łączników żeliwnych i stalowych zgodnie z zasadami Gosgortekhnadzor i SNiP І-G.7-62 podano w poniższej tabeli.

Zgodnie z projektem połączenia z rurami i urządzeniami produkowane są złączki kołnierzowe, złączkowe, kołkowe i spawane.

Najczęściej spotykane w kotłowniach są złączki kołnierzowe, ponieważ umożliwiają one w trakcie eksploatacji demontaż, czyszczenie i naprawę instalacji rurowych.

Złączki sprzęgające mają gwint wewnętrzny na końcach łączących. Produkują takie okucia z Dw do 80 mm i są stosowane do rurociągów na ru do 10 kgf / cm².

Do montażu urządzeń sterowniczych i automatyki produkowane są kształtki kołkowe o średnicy do 20 mm, których końce łączące są odcinane od zewnątrz.

W rurociągach niewymagających demontażu i transportu produktów mało agresywnych stosuje się kształtki spawane.

Ograniczenia stosowania kształtek żeliwnych i stalowych w sieciach wewnątrzsklepowych

| Dtak mm (do) | Materiał zbrojenia | Wartości parametrów dla rurociągów intrashop | |

|---|---|---|---|

| P niewolnik' kgf/cm² | T w'°C | ||

| 200 | Żeliwo szare | 13 | 300 |

| 400 | Żeliwo szare | 13 | 200 |

| 500 | Żeliwo szare | 13 | 150 |

| 300 | Żeliwo szare | 8 | 300 |

| 500 | Żeliwo szare | 8 | 200 |

| 600 | Żeliwo szare | 8 | 150 |

| 500 | Żeliwo szare | 5 | 300 |

| 200 | Żeliwo szare | 2,5 | Każdy |

| 80 | żeliwo | 40 | 400 |

| 100 | żeliwo | 25 | 300 |

| 250 | żeliwo | — | — |

| Każdy | Stal węglowa | 64 | 400;450 |

Uwagi: 1. Przy układaniu rurociągów naziemnych nie wolno montować kształtek z żeliwa sferoidalnego - przy temperaturze powietrza poniżej -30°C oraz z żeliwa szarego - poniżej -10°C. W takich przypadkach należy montować kształtki stalowe .

2. Dopuszcza się montowanie kształtek z żeliwa szarego na przewodach odwadniających i kondensacyjnych rurociągów.

Indywidualny punkt grzewczy. Zasada działania

Centralny punkt grzewczy będący źródłem nośnika ciepła dostarcza ciepłą wodę poprzez rurociąg do wlotu indywidualnego punktu grzewczego. Co więcej, płyn ten w żaden sposób nie przedostaje się do żadnego z systemów budynku. Zarówno do ogrzewania, jak i do podgrzewania wody w systemie CWU, a także do wentylacji, wykorzystywana jest tylko temperatura dostarczonego chłodziwa. Energia przekazywana jest do systemów w płytowych wymiennikach ciepła.

Temperatura jest przenoszona przez główny czynnik chłodzący do wody pobieranej z systemu zaopatrzenia w zimną wodę. Tak więc cykl ruchu chłodziwa rozpoczyna się w wymienniku ciepła, przechodzi przez ścieżkę odpowiedniego systemu, oddając ciepło i powraca przez główne źródło wody powrotnej do dalszego wykorzystania do przedsiębiorstwa zapewniającego zaopatrzenie w ciepło (kotłownia). Część cyklu, która zapewnia oddawanie ciepła, ogrzewa domy i podgrzewa wodę w kranach.

Zimna woda dostaje się do grzejników z systemu zaopatrzenia w zimną wodę. W tym celu stosuje się system pomp, aby utrzymać wymagany poziom ciśnienia w systemach. Pompy i urządzenia dodatkowe są niezbędne do obniżenia lub podwyższenia ciśnienia wody z linii zasilającej do akceptowalnego poziomu oraz jej stabilizacji w instalacjach budynku.

Wady centralnego ogrzewania

Tradycyjny schemat scentralizowanego ogrzewania działa w ten sposób: z centralnej kotłowni chłodziwo przepływa przez sieć do scentralizowanego urządzenia grzewczego, gdzie jest rozprowadzane rurociągami wewnątrz kwartału do odbiorców (budynki i domy). Temperatura i ciśnienie chłodziwa jest sterowane centralnie, w centralnej kotłowni, z jednakowymi wartościami dla wszystkich budynków.

W takim przypadku straty ciepła są możliwe na trasie, gdy ta sama ilość chłodziwa jest przekazywana do budynków znajdujących się w różnych odległościach od kotłowni. Ponadto architektura osiedla to zazwyczaj budynki o różnej wysokości i konstrukcji. Dlatego te same parametry chłodziwa na wylocie z kotłowni nie oznaczają tych samych parametrów wejściowych chłodziwa w każdym budynku.

Wykorzystanie ITP stało się możliwe dzięki zmianom w schemacie regulacji dostaw ciepła. Zasada ITP opiera się na tym, że regulacja ciepła odbywa się bezpośrednio na wlocie nośnika ciepła do budynku, wyłącznie i indywidualnie dla niego.W tym celu sprzęt grzewczy znajduje się w zautomatyzowanym indywidualnym punkcie grzewczym - w piwnicy budynku, na parterze lub w osobnym budynku.

Wyznaczenie indywidualnego punktu ogrzewania ITP

Zgodnie z podręcznikową definicją ITP to nic innego jak punkt grzewczy przeznaczony do obsługi całego budynku lub jego poszczególnych części. To suche sformułowanie wymaga wyjaśnienia.

Zadaniem indywidualnego punktu grzewczego jest redystrybucja energii pochodzącej z sieci (punktu centralnego ogrzewania lub kotłowni) pomiędzy system wentylacji, ciepłej wody i ogrzewania, zgodnie z potrzebami budynku. Uwzględnia to specyfikę obsługiwanego lokalu. Mieszkalne, magazynowe, piwniczne i inne ich rodzaje oczywiście powinny różnić się warunkami temperaturowymi i parametrami wentylacji.

Instalacja ITP oznacza obecność oddzielnego pomieszczenia. Najczęściej sprzęt jest instalowany w piwnicach lub pomieszczeniach technicznych budynków wysokościowych, dobudówkach do budynków mieszkalnych lub w oddzielnych budynkach znajdujących się w bliskiej odległości.

Modernizacja budynku poprzez instalację ITP wymaga znacznych nakładów finansowych. Mimo to trafność jego realizacji jest podyktowana zaletami, które obiecują niewątpliwe korzyści, a mianowicie:

- zużycie chłodziwa i jego parametry podlegają kontroli księgowej i operacyjnej;

- dystrybucja chłodziwa w całym systemie w zależności od warunków zużycia ciepła;

- regulacja przepływu chłodziwa, zgodnie z powstałymi wymaganiami;

- możliwość zmiany rodzaju chłodziwa;

- podwyższony poziom bezpieczeństwa w razie wypadków i innych.

Możliwość wpływania na proces zużycia chłodziwa i jego charakterystykę energetyczną jest sama w sobie atrakcyjna, nie mówiąc już o oszczędnościach wynikających z racjonalnego wykorzystania zasobów cieplnych. Jednorazowe koszty sprzętu ITP zwrócą się z nawiązką w bardzo skromnym czasie.

Struktura ITP zależy od tego, jakie systemy poboru obsługuje. Ogólnie rzecz biorąc, może być wyposażony w systemy zapewniające ogrzewanie, zaopatrzenie w ciepłą wodę, ogrzewanie i zaopatrzenie w ciepłą wodę, a także ogrzewanie, zaopatrzenie w ciepłą wodę i wentylację. Dlatego ITP musi zawierać następujące urządzenia:

- wymienniki ciepła do przesyłania energii cieplnej;

- zawory blokujące i regulujące;

- przyrządy do monitorowania i pomiaru parametrów;

- wyposażenie pomp;

- centrale i kontrolery.

Schemat węzła cieplnego zbudowany jest przy użyciu płytowego wymiennika ciepła i jest całkowicie niezależny. Aby utrzymać ciśnienie na wymaganym poziomie, zainstalowana jest podwójna pompa. Istnieje prosty sposób na „ponowne wyposażenie” obwodu w system zaopatrzenia w ciepłą wodę oraz inne węzły i jednostki, w tym urządzenia pomiarowe.

Działanie ITP dla zaopatrzenia w ciepłą wodę oznacza włączenie do schematu płytowych wymienników ciepła, które działają tylko na obciążeniu zaopatrzenia w ciepłą wodę. Spadki ciśnienia w tym przypadku są kompensowane przez grupę pomp.

W przypadku organizowania systemów ogrzewania i zaopatrzenia w ciepłą wodę powyższe schematy są połączone. Płytowe wymienniki ciepła do ogrzewania współpracują z dwustopniowym obiegiem CWU, a układ grzewczy uzupełniany jest z rurociągu powrotnego sieci ciepłowniczej za pomocą odpowiednich pomp. Źródłem zasilania systemu CWU jest sieć zimnej wody.

Jeśli konieczne jest podłączenie systemu wentylacyjnego do ITP, to jest on wyposażony w kolejny podłączony do niego płytowy wymiennik ciepła. Ogrzewanie i ciepła woda nadal działają zgodnie z wcześniej opisaną zasadą, a obwód wentylacyjny jest podłączony w taki sam sposób jak obwód grzewczy z dodatkiem niezbędnego oprzyrządowania.

3. Rurociągi procesowe

3.3.1. Ogólne wymagania bezpieczeństwa związane z budową i rozmieszczeniem rurociągów technologicznych, urządzeń, zaworów muszą być zgodne z SNiP 3.05.05-84.

Rurociągi technologiczne (części i armatura) podlegają badaniom na szczelność i wytrzymałość zgodnie z wymaganiami SNiP 3.05.05-84.

3.3.2. W przypadku rurociągów pompowni i stacji paliw należy sporządzić schemat technologiczny lokalizacji rurociągów podziemnych i powierzchniowych oraz zainstalowanych na nich urządzeń blokujących.

Niedozwolona jest zmiana dotychczasowego układu rurociągów bez zgody głównego inżyniera stowarzyszenia.

Pompy stosowane do pompowania cieczy palnych muszą być wyposażone w:

blokady, które wykluczają uruchomienie lub zatrzymanie pracy w przypadku braku pompowanej cieczy w jej korpusie lub odchyleń górnego i dolnego poziomu cieczy w zbiornikach odbiorczych i zasilających od maksymalnych dopuszczalnych wartości;

środki sygnalizacji ostrzegawczej o naruszeniu parametrów pracy wpływających na bezpieczeństwo.

3.3.3. Rurociągi wybuchowych instalacji technologicznych nie powinny mieć połączeń kołnierzowych ani innych rozłącznych połączeń, z wyjątkiem miejsc montażu armatury lub podłączania urządzeń.

3.3.4. Na rurociągu tłocznym pomp odśrodkowych i sprężarek należy przewidzieć zawór zwrotny lub inne urządzenie zapobiegające ruchowi pompowanych cieczy w przeciwnym kierunku oraz, jeśli to konieczne, urządzenie zabezpieczające (zawór).

Urządzenia odcinająco-sterujące muszą być ponumerowane zgodnie z wykonawczymi schematami technologicznymi.

Zawory odcinające (zasuwy, kurki) montowane na rurociągach muszą posiadać wskaźniki położenia końcowego.

3.3.5. Nad stanem wieszaków i podpór rurociągów układanych nad ziemią należy prowadzić nadzór w celu uniknięcia ich niebezpiecznego zwisania i deformacji, które mogą spowodować wypadek.

3.3.6. W miejscach, w których pracownicy przechodzą przez rurociągi, należy ustawić podesty przejściowe lub mosty z balustradami.

3.3.7. Tace i rowy muszą być pokryte płytami z niepalnego materiału.

3.3.8. Korytka, rowy i studnie na rurociągach muszą być utrzymywane w czystości oraz regularnie czyszczone i spłukiwane wodą.

Zawory odcinające znajdujące się w studniach, komorach lub rowach (tacach) muszą mieć napędy umożliwiające ich otwieranie (zamykanie) bez konieczności schodzenia pracownika do studni lub rowu (tacy).

3.3.9. Do otwierania i zamykania złączek rurociągów należy używać łomów, rur itp. zabroniony.

3.3.10. Jeśli na rurociągach znajdują się odcinki ślepe, należy je systematycznie monitorować. W okresie zimowym w roku należy podjąć działania zapobiegające ich zamarzaniu.

3.3.11. Do ogrzewania rurociągów i armatury nie wolno używać otwartego ognia (ogniska, pochodnie, palniki itp.). Ocieplenie można wykonać tylko gorącą wodą, parą lub podgrzanym piaskiem, natomiast ogrzewany obszar należy odłączyć od istniejących rurociągów.

3.3.12. Zabrania się czyszczenia korków powstałych w rurociągach z prętami stalowymi oraz innych urządzeń mogących powodować iskrzenie od tarcia lub uderzeń o rurę.

3.3.13. Niedopuszczalna jest eksploatacja rurociągów z wykorzystaniem nietypowych kształtek i kształtek.

3.3.14. Elastycznych węży nie wolno używać w wybuchowych systemach procesowych.

3.3.15. Podczas pompowania produktów naftowych zabronione są wszelkie prace związane z naprawą rurociągów i ich armatury.

3.3.16. Rurociągi do produktów naftowych muszą być uziemione, aby odprowadzać elektryczność statyczną.

W przypadku braku podkładek wykonanych z materiałów dielektrycznych i podkładek pomalowanych farbami nieprzewodzącymi w połączeniach kołnierzowych rurociągów, niezawodne uziemienie rurociągów zapewnia ich połączenie z uziemionymi zbiornikami.

zakonbase.ru

Korzyści z korzystania z ITP

Czterorurowy system zaopatrzenia w ciepło z punktu centralnego ogrzewania, który był wcześniej dość często stosowany, ma wiele wad, których nie ma w ITP. Ponadto ten ostatni ma szereg bardzo istotnych przewag nad swoim konkurentem, a mianowicie:

- wydajność dzięki znacznemu (do 30%) zmniejszeniu zużycia ciepła;

- dostępność urządzeń upraszcza kontrolę zarówno przepływu chłodziwa, jak i ilościowych wskaźników energii cieplnej;

- możliwość elastycznego i szybkiego wpływu na zużycie ciepła poprzez optymalizację trybu jego zużycia w zależności np. od pogody;

- łatwość instalacji i dość skromne gabaryty urządzenia, pozwalające na umieszczenie go w małych pomieszczeniach;

- niezawodność i stabilność ITP, a także korzystny wpływ na te same cechy obsługiwanych systemów.

Ta lista może być kontynuowana w nieskończoność. Odzwierciedla tylko główne, leżące na powierzchni, korzyści uzyskane dzięki zastosowaniu ITP. Można dodać np. możliwość automatyzacji zarządzania ITP. W tym przypadku jego wydajność ekonomiczna i operacyjna staje się jeszcze bardziej atrakcyjna dla konsumenta.

Największą wadą ITP, oprócz kosztów transportu i obsługi, jest konieczność załatwiania wszelkiego rodzaju formalności. Uzyskanie odpowiednich zezwoleń i zgód można uznać za bardzo poważne zadanie.

Rodzaje powłok

Do pokrycia systemów liniowych stosuje się materiał lakierniczy, który odpowiada GOST i zależy od elementu wewnętrznego, fizykochemicznego składu rur, ich właściwości izolacyjnych, a także od kosztu farby.

W pomieszczeniach, w których nie ma środowiska agresywnego, jest zapewniona dobra wentylacja, istnieje możliwość stosowania emalii zgodnie z dokumentacją techniczną.

Oznakowanie musi być wykonane ściśle zgodnie z przepisami bezpieczeństwa, aby uniknąć wypadków i niebezpieczeństwa obrażeń.

Okresowo wszystkie produkty znakujące podlegają odnowieniu w celu przywrócenia pierwotnego koloru.

Poniżej znajdują się odpowiedzi na najczęściej zadawane pytania dotyczące znakowania rurociągów dla obiektów przemysłowych i cywilnych.

Na jaki kolor pomalować rurociągi w CO, ITP, kotłowni?

Według GOST 14202 oznakowanie rurociągów nie zależy od obiektu, ale zależy od substancji w rurociągu.

Rurociągi z transportowaną substancją WODA malowane są na zielono, PARA - kolor czerwony, POWIETRZE - kolor niebieski, GAZ - kolor żółty, KWASY - kolor pomarańczowy, ZASADY - kolor fioletowy, CIECZE - kolor brązowy, INNE - kolor szary.

Jak oznaczyć rurociągi w CO, ITP, kotłowni?

Najczęstszymi substancjami w rurociągach węzła centralnego ogrzewania/ITP/kotłowni są woda, para i gaz.

Rurociąg z wodą należy pomalować na zielono, z parą na czerwono, z gazem na żółto. Kolorystyka identyfikacyjna może być stosowana w sekcjach.

Konieczne jest również wskazanie nazwy i kierunku ruchu substancji za pomocą lub . Ich kolor musi odpowiadać kolorowi oznaczeń identyfikacyjnych. Lokalizacje osłon reguluje dokumentacja regulacyjna.

Na jaki kolor należy pomalować przewody ciepłej/zimnej wody/chłodziwa?

Wszystkie rurociągi transportujące substancje, których głównym składnikiem jest woda, są pomalowane na zielono zgodnie z.

Jeśli oznaczysz rurociągi zgodnie z, wówczas rurociągi zasilające i powrotne są pomalowane na zielono (jeśli płyn chłodzący jest wodą).

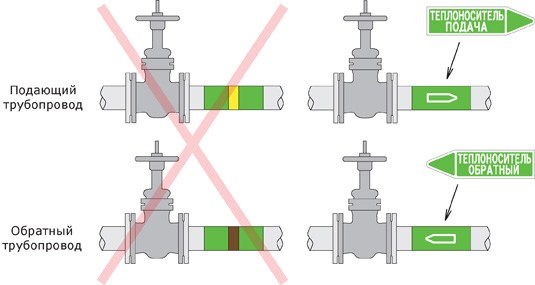

Do identyfikacji rurociągów zasilających i powrotnych należy stosować odpowiednie oznaczenia z kierunkiem ruchu i napisem, np. „ZASILANIE NOŚNIKA CIEPŁA”

Wymóg oznaczenia rurociągu zasilającego sieci ciepłowniczej żółtym pierścieniem na zielonym tle, a rurociągu powrotnego - brązowym pierścieniem na zielonym tle, zapożyczono z nieaktywnych teraz „Typowych instrukcji obsługi, naprawy i kontroli stacjonarnych rurociągów wody sieciowej RD 34.39.501, TI 34-70-042-85” i obowiązywała tylko dla wodociągów sieciowych znajdujących się w bilansach elektrowni.

Aktualna dokumentacja regulacyjna dotycząca znakowania rurociągów chłodziwem odnosi się wyłącznie do wymagań GOST 14202.

Jak poprawnie oznaczyć gazociągi?

Rurociągi transportujące wszelkie gazy są pomalowane na żółto zgodnie z.

Określ nazwę gazu i kierunek ruchu za pomocą lub .

Konieczne jest również, w zależności od parametrów gazu, zastosowanie czerwonych lub żółtych pierścieni ostrzegawczych (Tabela 3, ), a jeżeli gaz posiada właściwości niebezpieczne (palność, toksyczność, utleniacz) należy umieścić odpowiedni znak ostrzegawczy stosowany.

Jak oznaczyć rurociągi parowe?

Rurociągi parowe należy pomalować na czerwono i nałożyć na czerwoną tarczę z nazwą i kierunkiem jej ruchu.

Jeśli ciśnienie w rurociągu parowym przekracza 1 kgf / cm², a temperatura St. 120C, na farbę należy nałożyć żółty pierścień ostrzegawczy. Wraz ze wzrostem parametrów pary wzrasta liczba stosowanych pierścieni (patrz tab. 3

GOST 14202-69 ma status ważnego dokumentu.

Jakie materiały należy stosować przy znakowaniu rurociągów zgodnie z GOST 14202-69?

Nie ma również dokumentów zakazujących znakowania taśmami samoprzylepnymi i markerami na bazie PVC.

Ponadto stosowanie materiałów samoprzylepnych jest bardziej celowe (ogólnie akceptowane na całym świecie) - wygodniejsze, szybsze, dokładniejsze, pozwala dokładniej spełnić ważne wymagania GOST dotyczące koloru, rozmiaru, czcionki i kształtu.

7.4. Cały sprzęt, w tym rurociągi

1.7.4. Wszystkie urządzenia główne i pomocnicze, w tym rurociągi, systemy i odcinki szynoprzewodów, a także armatura, przepustnice do rurociągów gazowych i powietrznych, muszą być ponumerowane. W obecności selektywnego systemu sterowania (ISS) numeracja zaworów na miejscu i na schematach wykonawczych musi być podwójna, wskazując liczbę odpowiadającą schematowi operacyjnemu i liczbę zgodnie z ISU. Wyposażenie główne musi mieć numery seryjne, a wyposażenie pomocnicze musi mieć ten sam numer co główny, z dodanymi literami A, B, C itd. Numeracja urządzeń musi być wykonana od stałego końca budynku i od rzędu A. Na podwójnych blokach każdy kocioł musi mieć przypisany numer bloku z dodatkiem liter A i B. Poszczególne ogniwa układu zasilania paliwem muszą być ponumerowane kolejno i zgodnie z kierunkiem ruchu paliwa, a ogniwa równoległe - z dodaniem do tych numerów liter A i B wzdłuż przebiegu paliwa od lewej do prawej.

Wymagania PTE dotyczące zamawiania numeracji wszystkich urządzeń głównych i pomocniczych, rurociągów, zaworów, zasuw, systemów i sekcji opon itp. są niezbędne w celu zapewnienia poprawności poleceń operacyjnych i prawidłowości wykonania tych poleceń na obiekcie przy wykonywaniu prac eksploatacyjnych - przełączania, sprawdzania sprzętu, testowania, napraw itp.

W celu kompaktowego i ekonomicznego rozmieszczenia urządzeń na pulpitach sterowniczych urządzeń przy blokach energetycznych stosowany jest system sterowania selektywnego (MCS), który zapewnia indywidualne sterowanie od jednego klawisza na pulpicie sterowniczym do kilkudziesięciu zaworów odcinających w zależności od wydajności ( liczba numerów) dialera. Okucia podłączone do takiego systemu mają podwójną numerację; oprócz zwykłego numeru zgodnie ze schematem operacyjnym, jest mu również przypisany numer zgodnie z ISU.

Numeracja i symbole umożliwiają skrócenie zapisów w dokumentacji technicznej oraz wyszczególnienie instrukcji obsługi.Czyli np. wpis „Zatrzymaj dmuchawę nr 3A” oznacza, że należy zatrzymać dmuchawę „A” trzeciego bloku kotła; możliwa jest krótsza forma: „Stop DV-ZA”. Wpis „Wyłącz przełącznik sekcyjny między drugą i trzecią sekcją szyn 6 kV” można wykonać w następujący sposób: „Wyłącz SV2-3 - 6 kV”.

Zaleca się oznaczanie zaworów odcinających i regulacyjnych, zasuw zgodnie z następującą zasadą: oddzielne, począwszy od pierwszego numeru dla każdej jednostki, numeracja zaworów, zaworów i zasuw osobno dla rurociągów parowych, zasilających, kanałów powietrznych i gazociągi, rurociągi pyłowe i olejowe. Zasuwy o tej samej nazwie, zasuwy i zasuwy wszystkich jednostek muszą mieć ten sam numer. Np. główny zawór parowy wszystkich jednostek kotłowych musi mieć ten sam numer, klapa za oddymiaczem wszystkich jednostek kotłowych musi mieć ten sam numer (dziewiąta klapa gazowa czwartego kotła) itp. Do numerowania można zastosować inne zasady, na przykład w przypadku zaworów parowych dodaje się literę „P”, w przypadku zaworów na wodzie zasilającej literę „B”, w przypadku zaworów na wodzie obiegowej literę „C” itp.

System oznaczeń i numeracji musi być zgodny z wymaganiami przepisów Państwowego Urzędu Nadzoru Energetycznego i UEP.

foraenergy.ru