Mélanges d'argile et de céramique. propriétés de l'argile

L'argile est la base de la production de tuiles

Il se compose d'oxygène, d'hydrogène, de silicone et d'aluminium, et lorsque de l'eau est ajoutée, il change de structure, devient plus flexible et visqueux. Lorsque l'eau est éliminée, l'argile durcit et devient rigide. Il est très important de savoir que l'argile qui vient d'être extraite du sol n'est pas encore prête à être utilisée comme matière première pour la poterie. Les qualités de travail de l'argile récemment extraite laissent beaucoup à désirer

Les principales caractéristiques de l'argile qui seront importantes pour vous sont la plasticité, la plage de température de cuisson et le degré de retrait.

plasticité de l'argile

La plasticité permet d'obtenir des formes complexes (comme des angles de marches par exemple)

Si l'argile est trop plastique, elle n'aura pas une résistance suffisante pour en faire des objets de grande forme, elle s'effondrera à des températures élevées. Dans ce cas, des matériaux à gros grains doivent y être ajoutés. L'argile à structure grossière ne sera pas assez plastique, elle se cassera lorsqu'elle sera tordue et moulée, il ne sera pas possible d'en obtenir la forme souhaitée. Afin de rendre le travail plus pratique, ajoutez des argiles plus collantes ou plus plastiques à la composition.

La plasticité de l'argile est facile à déterminer à l'œil nu, en pressant et en roulant un morceau. Vous pouvez effectuer un test simple - faites une saucisse avec de l'argile et commencez à la plier en arc de cercle. Plus le rayon de l'arc le long duquel l'argile se plie et ne se fissure pas est petit, plus elle est plastique. Un autre moyen simple de déterminer la plasticité consiste à diviser la saucisse d'argile en 2 parties. Si les extrémités des bords sont minces et s'étirent comme des fils, l'argile est en plastique. Si les extrémités sont épaisses et sèches, comme des souches, et que l'argile elle-même s'effrite dans les mains, elle est de faible plasticité. Les potiers appellent les argiles plastiques des argiles grasses et les argiles à faible plasticité des argiles maigres.

Nous répétons qu'aucun de ces types d'argile ne peut être utilisé sous sa forme pure pour la préparation de carreaux, il faudra certainement les mélanger pour obtenir le matériau de la consistance souhaitée.

Plage de température de la terre cuite

Chaque type d'argile céramique et chaque ingrédient ajouté a son propre point de fusion spécifique, qui détermine la température de cuisson nécessaire pour fritter l'argile lorsqu'elle est transformée en céramique. Une formule ou une recette de masse d'argile peut inclure plusieurs argiles différentes, ainsi que d'autres matériaux non argileux, qui sont ajoutés pour obtenir un matériau avec certaines propriétés, selon le but d'utilisation du produit.

Les potiers distinguent les argiles à bas point de fusion (avec un point de fusion inférieur à 1350 degrés), à fusion moyenne (température de 1350 à 1580) et réfractaires (température, vous l'avez deviné, supérieure à 1580 degrés). Plus l'argile est plastique, plus la température de cuisson qu'elle peut supporter est basse. Pour augmenter la température, ajoutez de l'argile réfractaire ou de la pierre ponce à l'argile (avec de la pierre ponce, la température chutera à 800 - 950 degrés).

Taux de retrait de l'argile

Votre pièce changera de masse et de dimensions pendant le séchage et la cuisson à mesure que l'eau s'en évapore. Lorsque vous allez fabriquer des carreaux spécialement conçus pour un espace limité, vous devez en savoir le plus possible sur le degré de retrait de cette argile.

Le plus grand rétrécissement se produit pendant la cuisson, lorsque l'eau liée chimiquement sort. De plus, un processus continu de durcissement et de compression se produit avec la formation de cristaux de verre dans l'argile cuite, qui transforment la masse d'argile en céramique. Plus la température de cuisson est élevée, plus l'argile se rétracte. Pour réduire le retrait, augmenter la quantité de chamotte dans la masse céramique.

Comment éviter la fissuration et la déformation de l'argile

Le succès ou l'échec de votre entreprise de fabrication de carreaux dépend du choix du bon type d'argile. L'une des tâches les plus difficiles pour vous sera d'éviter la fissuration et la déformation des produits lors du séchage et de la cuisson. Heureusement, cette tâche peut être facilitée si une quantité importante de granulés ou de particules d'un matériau à gros grains, comme l'argile réfractaire, est ajoutée à l'argile. Idéalement, la quantité de chamotte devrait être comprise entre 15 et 40 %, alors qu'il est souhaitable que les particules soient de tailles différentes.

Une bonne masse d'argile pour carrelage doit contenir 12/2 ? pour cent de broyage fin d'argile réfractaire et 25% - broyage moyen. Pour ceux qui ont déjà de l'expérience avec les masses céramiques, cela peut sembler une quantité extrêmement importante (et cela ne convient pas à la fabrication de petites figurines en céramique, où la teneur en chamotte ne dépassera probablement pas 20%), mais la structure à pores ouverts obtenue grâce à la chamotte, permet aux carreaux de sécher plus uniformément et d'éviter le gauchissement.

Processus de construction de bricolage

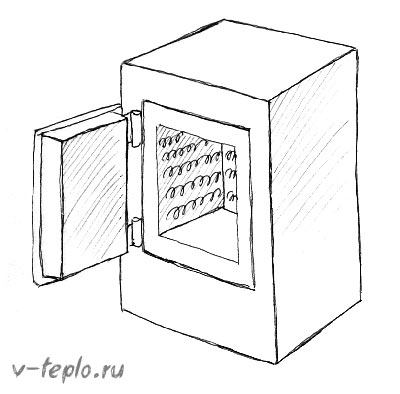

Suivant les traditions de la poterie, les artisans continuent de fabriquer leurs propres fours pour la cuisson. Ainsi, le four à dôme à faire soi-même se trouve souvent sur le territoire des ateliers et d'autres options. Tout d'abord, il est nécessaire de préparer le corps du futur appareil. Même une machine à laver peut faire office, il vaudrait mieux dire, de son corps. Vous pouvez également fabriquer vous-même le corps à partir d'une tôle galvanisée. Dans ce cas, les dimensions suivantes doivent être respectées : largeur - 50 cm, longueur - 50 cm, hauteur - un peu moins de 100 cm.

Ensuite, vous devez renforcer le fond de la boîte avec un coin ou des tuyaux soudés autour du périmètre de la base et à travers le centre. Il est recommandé de faire des jambes avec les mêmes tuyaux. De plus, cela ne fait pas de mal de renforcer à la fois la nervure avec des charnières pour la porte et la porte elle-même.

Le fond et les parois sont recouverts de laine de basalte de 10 mm d'épaisseur. Pour sa sécurité, il est nécessaire de disposer plusieurs morceaux d'un tuyau carré et de fermer le tout avec une tôle. N'ayez pas peur qu'extérieurement le four à poterie ne ressemble pas au magnifique poêle-cheminée Duet, car ils ont des fonctions complètement différentes. Les panneaux de fibres et les briques en argile réfractaire peuvent servir de réfractaires. Scellant pour cheminées et poêles dans le cas des briques réfractaires, il sera représenté par un mélange spécial.

Les briques étroitement jointes agissent comme de la maçonnerie, elles peuvent être coupées à la taille requise. Tout d'abord, le fond du corps est aménagé, le mélange réfractaire est dilué avec de l'eau, tandis que du ciment est également ajouté pour la couche externe. Les briques doivent être trempées dans l'eau avant la pose. Ensuite, la maçonnerie est jetée sur les murs et le plafond. En se déplaçant vers le haut, il est nécessaire d'équiper le milieu de blocs disposés en forme trapézoïdale. N'oubliez pas que la porte doit également être doublée de briques. Après cela, la porte est soudée, ajustée à la taille.

Ceci est suivi par le processus laborieux de conduite des bobines de chauffage électrique. Des rainures pour les spirales sont formées sur tout le périmètre, tandis que la profondeur des rainures doit correspondre au diamètre du fil. Ici, vous pouvez sélectionner du fil de nichrome ou des spirales prêtes à l'emploi. Ne laissez jamais les bobines se toucher.

Après avoir posé les spirales, ses extrémités doivent être relevées, puis installez la plaque en céramique de la cuisinière électrique et fixez les extrémités avec des boulons. Ensuite, un interrupteur à bobine est installé avec deux contacts d'un côté et trois de l'autre, et les fils sont connectés. Le four à poterie est prêt, il faut le sécher et poser les carreaux pour poêles et cheminées

Il est important de se rappeler que ce réchaud est dangereux et que vous devez toujours être sur vos gardes avec lui.

Dispositif de four

La dernière étape de la création d'un produit céramique est sa cuisson.Dans ce cas, les fours à poterie sont des dispositifs indispensables. Avant de commencer à construire le vôtre ou d'en acheter un prêt à l'emploi, vous devez comprendre la conception de cette invention. Il a une structure très simple :

- Chambre de cuisson isolée thermiquement en matériau réfractaire

Brûleur à gaz ou appareil de chauffage

dispositif de chargement et de déchargement

Appareils de controle

Une approche sérieuse du choix des équipements assurera la production de produits de qualité. De plus, non seulement la conception est importante, mais également les matériaux associés, qu'il s'agisse d'un mélange pour cheminées et poêles, de solutions et d'autres moyens. Tous les équipements de four modernes sont équipés d'un système logiciel, grâce auquel le four de chauffage ou de cuisson a un contrôle pratique. À l'aide de ce système, l'exécution du travail peut être régulée par des dizaines de modes spécialement définis, dans lesquels il est possible de tirer une variété de matériaux et d'objets.

Aujourd'hui, la production de briques et d'autres matériaux à base d'argile est une activité très rentable. Les grandes entreprises utilisent des versions industrielles grand format de fours, fabriquées dans une variété de tailles et de formes. (Voir aussi : Four tandoor à faire soi-même)

Bien sûr, pour notre propre production, au fait, un four de petite taille convient. De nombreuses entreprises sont aujourd'hui engagées dans la fabrication d'appareils sur commande à la demande du consommateur. De plus, cette option d'achat d'équipement est la plus optimale, car le four sera conçu pour un travail spécifique.

Aujourd'hui, les fours électriques sont très populaires. Ils ont une chambre soudée spéciale en profilés métalliques. Il ne faut pas dire qu'il a une isolation thermique élevée, car il y a ici des briques réfractaires et divers matériaux fibreux. De tels fours se caractérisent par de petites dimensions. Souvent, une telle conception est confondue avec un four décoratif, mais ce n'est pas le cas. Sa petite taille est associée à une moindre épaisseur de la doublure. L'équipement est équipé d'une porte battante et de serpentins de chauffage de haut niveau. Cette approche élimine la possibilité de déformation des produits cuits. L'équipement est équipé d'un système logiciel et d'un régulateur de température à microprocesseur.

Technologie de fabrication de fours à poterie

Les fours «d'usine», en particulier à des fins professionnelles, sont très chers (plus de 35 000 roubles), mais les artisans ont appris à fabriquer des appareils pour tirer de leurs propres mains. Il convient de noter que, selon le type de combustible utilisé, ces fours peuvent être :

Nous ne considérerons que les deux premiers, car il sera assez difficile d'atteindre la température requise en brûlant du bois. Commençons par l'équipement électrique. Selon la méthode de localisation, ces fours peuvent être :

- moufle (dans lequel les éléments chauffants sont situés autour d'un récipient scellé (moufle) en argile réfractaire; à l'aide de tels fours, les écoles russes sont souvent chauffées);

- chambre (le dispositif de chauffage est situé à l'intérieur).

La deuxième option pour la fabrication artisanale est plus appropriée, car il est assez difficile de construire soi-même un grand moufle et la perte de chaleur de la conception du moufle est élevée. Considérez comment vous pouvez fabriquer un four à chambre.

Comment fabriquer soi-même des tuiles Présentation de la technologie

|

||

|

Différents types de mélange sec et d'argile humide |

Avant de commencer le travail, l'argile humide repose dans un sac |

Après le séchage de l'argile, sa couleur et sa masse changeront. |

Dans les usines et usines modernes, les carreaux sont souvent obtenus par pressage et cuisson de masse sèche. D'énormes presses coûteuses et des fours spéciaux en sont responsables. À la maison, ce n'est pas la meilleure option, vous devrez donc utiliser de l'argile humide, que vous pouvez façonner dans n'importe quelle forme.

En bref, le processus ressemble à ceci : de l'argile humide est prise, elle est façonnée, elle est séchée, cuite, émaillée et cuite à nouveau (pour fixer l'émail).

Maintenant un peu plus

Avant de commencer le travail, l'argile humide repose dans un sac et attend que vous en fassiez quelque chose. Lorsque vous commencez à fabriquer un carreau, il se transforme en un produit céramique brut. Pendant que vous moulez les carreaux, ils sècheront un peu et à la fin du moulage, ils durciront un peu. Cette étape, lorsque l'argile est encore humide, s'appelle l'étape de la peau dure.

Lorsque vos carreaux sont complètement secs, vous constaterez que la couleur de l'argile est devenue plus claire. Maintenant, nous pouvons dire qu'il est au stade brut. À ce stade, la tuile est déjà assez dure, mais si vous la frappez légèrement, elle risque de se fissurer ou de s'effriter. Si vous laissez sécher une telle tuile à l'extérieur et qu'elle est exposée à la pluie, la tuile peut devenir molle et se transformer en un morceau d'argile. Il n'y a pas lieu de s'énerver à ce sujet, car une telle propriété de l'argile est très bénéfique. Si vous faites un mauvais échantillon, jetez-le simplement dans un seau de déchets d'argile et oubliez vos ennuis. Plus tard, lorsque l'argile se dépose, elle peut être retravaillée et transformée en quelque chose de nouveau et de beau.

Une fois que toute l'humidité s'est évaporée de l'argile et que les tuiles ont atteint un état vert, elles sont prêtes à être placées dans le four et cuites. Ce que vous faites ensuite dépend de la technique de vitrage que vous utilisez ; mais conformément à la pratique courante, lors de la première cuisson, dite cuisson biscuitée, l'argile n'est pas spécialement brûlée ensuite. Selon la température de maturation de l'argile, la température de cuisson du biscuit peut aller de 850°C à 1000°C. Dans ces conditions, les produits céramiques restent poreux et peuvent facilement absorber l'émail.

La deuxième cuisson (de glaçure) a lieu à la température nécessaire à la maturation de la glaçure. Cette température peut être inférieure - mais jamais supérieure - à la température nécessaire à la maturation de l'argile ; sinon, le glaçage fondra et se transformera en boules vitreuses.

Deuxième méthode. Nous fabriquons un poêle sans boîtier métallique à portée de main

Le processus de fabrication dans ce cas n'est pas très différent de celui décrit ci-dessus, mais il y a certainement quelques nuances ici. Pour commencer, le volume de travail de la conception ci-dessous sera d'environ 13 litres. La spirale, comme mentionné ci-dessus, peut se réchauffer jusqu'à mille degrés en seulement 1,5 heure, tandis que la température des parois extérieures de l'appareil ne dépassera pas 100 degrés. L'algorithme des actions devrait être le suivant.

Étape 1. Tout d'abord, en utilisant un tuyau profilé de 4x2 centimètres (avec une section carrée), nous construisons un support pour l'appareil. Après cela, peignez le support fini avec de l'émail.

Étape 2. Nous fixons une tôle d'acier galvanisé sur le dessus du support (son épaisseur doit être d'environ 0,1 cm), à l'aide de vis autotaraudeuses "pour le métal".

Étape 3 Nous fabriquons les murs à partir de briques réfractaires et d'une composition spéciale de cheminée (tout est identique à la version précédente). Une fois la solution durcie, nous réalisons des rainures pour la spirale.

Étape 4. Nous assemblons le fond à partir de briques séparément, nous utilisons le même mortier pour la fixation. Avant de poursuivre les travaux, nous attendons le séchage complet de la structure. N'oubliez pas de mouiller chaque brique juste avant la pose.

Étape 5. Nous posons une couche d'isolation thermique sur la base métallique (nous pouvons utiliser la même laine de basalte pour cela). Afin de maximiser le compactage de cette couche, il faut l'humidifier avant de fixer le fond de brique.

Étape 6. Nous continuons la pose traditionnelle du four, mais nous essayons de nous assurer que tous les vides et joints sont soigneusement remplis.

Étape 7Le couvercle de la caméra est traditionnellement fait de briques en argile réfractaire, mais en même temps, nous les fixons avec une chape métallique.

Étape 8. Nous posons la spirale dans les rainures préparées, isolons la structure de l'extérieur avec un matériau d'isolation thermique. Ensuite, nous fermons le tout avec des feuilles d'acier galvanisé, qui sont coupées conformément aux dimensions de la chambre résultante.

Comme vous pouvez le constater, cela nécessite des connaissances non seulement dans le domaine des fours, mais également dans le domaine de l'électricité. Vous pouvez voir une autre méthode de fabrication possible à partir de la vidéo ci-dessous.

Vidéo - poêle à bois

Comment fabriquer soi-même un four Bubafonya

Plus tôt, nous avons parlé de la fabrication d'un four Babufonya par nous-mêmes, en plus de cet article, nous vous conseillons de lire ces informations, voir tous les détails ici