Presses à jus à faire soi-même

Il est tout à fait possible de fabriquer une presse à jus de vos propres mains, l'essentiel est de trouver des schémas de travail et des dessins de tels produits faits maison, ce qui ne sera pas difficile. Beaucoup de ces artisans à domicile qui ont déjà une expérience dans la fabrication de tels équipements sont heureux de partager des photos de leurs appareils et même des vidéos montrant le processus de leur fabrication et le principe de fonctionnement en détail.

Presses à jus maison

Le plus souvent, ils s'efforcent de fabriquer de leurs propres mains des presses à vis. En attendant, il convient de garder à l'esprit qu'il ne fonctionnera pas de fabriquer une vis puissante pour un tel appareil sans impliquer un tourneur qualifié. Vous pouvez fabriquer une presse artisanale sans spécialistes tiers si vous remplacez le mécanisme à vis par un vérin conventionnel (mécanique ou hydraulique), qui fait partie de l'arsenal de tout automobiliste.

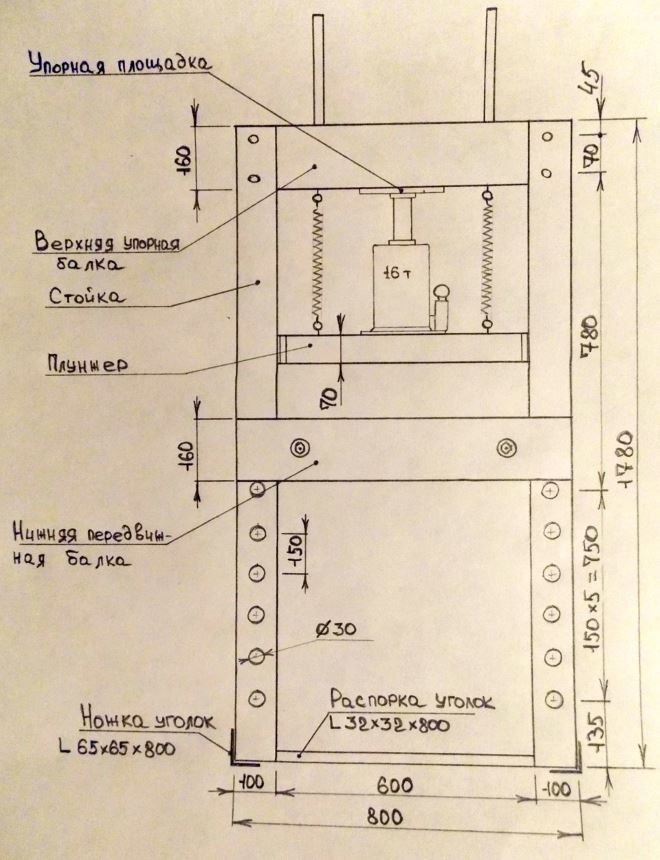

Dessin d'une presse basée sur un cric de voiture

Le principal élément porteur d'un presse-agrumes à faire soi-même est le cadre.

Sa force doit faire l'objet d'une attention particulière. Pour la fabrication d'un tel cadre, qui reposera contre le vérin et créera la pression requise, vous pouvez utiliser un tuyau métallique carré d'une section de 40x40 et d'une épaisseur de paroi d'au moins 3 mm

Lors du calcul de la hauteur du cadre de votre presse maison, vous devez tenir compte de l'épaisseur totale des grilles de drainage, des revêtements et des sacs de matières premières, ainsi que de la hauteur du cric. La largeur du cadre peut être choisie arbitrairement - l'essentiel est qu'un plateau de stockage soit placé dans l'ouverture créée pour recueillir le jus pressé.

Le cric peut être simplement posé sur le piston ou fixé rigidement à la barre supérieure

Lors de la création de la conception d'une presse à pommes ou à raisins de vos propres mains, une attention particulière doit être accordée à sa stabilité. Pour résoudre efficacement ce problème, trois morceaux d'un tuyau carré peuvent être soudés au bas du cadre, qui serviront de pieds et assureront la stabilité de l'unité.

Un support en planches ou planche de bois est placé sur le dessus des pieds, sur lequel la palette sera posée.

Les grilles de drainage, complètes avec lesquelles votre presse à pommes, à raisins ou toute autre presse fonctionnera, doivent être fabriquées uniquement à partir de bois dur (chêne ou hêtre). L'épaisseur des planches à partir desquelles ces caillebotis seront fabriqués doit être d'au moins 20 mm.

Les sacs dans lesquels seront placés la pulpe de pomme ou d'autres matières premières pour presser le jus peuvent être fabriqués à partir de divers tissus (l'essentiel est qu'un tel tissu soit très résistant et que les sacs qui en sont cousus ne se cassent pas sous la haute pression créée par le valet). En tant que tels tissus, en particulier, vous pouvez utiliser des tissus ordinaires en toile de jute, en jute, en coton et en lin, en chintz et en matières synthétiques.

En tant que cadre contenant des lattes de bois, un réservoir d'une ancienne machine à laver convient tout à fait.

Vous pouvez fabriquer une presse à pommes de vos propres mains ou une essoreuse pour traiter d'autres matières premières selon un schéma de conception encore plus complexe, qui implique l'utilisation simultanée d'un vérin et d'un mécanisme à vis. Ce dernier dans une telle presse est utilisé pour fixer la masse de fruits ou de baies, qui est placée dans une enveloppe perforée en acier inoxydable.

En tant que mécanisme créant la pression requise, un vérin est utilisé, qui est installé au bas de la structure du châssis de la presse. Avec son pied supérieur, le cric repose contre la partie inférieure de la plate-forme de support, qui a la capacité de se déplacer le long des guides latéraux du châssis de la presse.Ainsi, lorsque le vérin est soulevé, la plate-forme de support s'élève également, se déplaçant vers le piston, qui est équipé de la partie inférieure de la vis.

Presse à vis avec vérin

Ainsi, il est tout à fait possible de fabriquer indépendamment une presse efficace pour obtenir du jus de pomme, de raisin et même de grenade, et cela ne nécessite pas de coûts financiers importants, de connaissances particulières, de compétences et la capacité de manipuler des équipements complexes.

Que sont les pastilles de combustible

Extérieurement, les combustibles tels que les granulés sont des granulés cylindriques dont le diamètre, en fonction de l'équipement utilisé pour leur production, peut être de 5 à 10 mm et la longueur est comprise entre 10 et 60 mm. La matière première à partir de laquelle ce carburant est produit est les déchets de production des entreprises engagées dans les domaines d'activité suivants :

- travail du bois et production de produits en bois à diverses fins (la sciure et les copeaux générés par les activités des entreprises opérant dans ces zones sont utilisés comme matières premières pour la production de granulés de bois);

- culture et transformation de produits agricoles (dans ce cas, les granulés sont fabriqués à partir de balles de paille, de foin, de blé, de riz ou de sarrasin, de balles de tournesol);

- traitement du charbon et de la tourbe, dont les fractions fines sont également utilisées pour la production de briquettes combustibles.

La couleur des pastilles de combustible dépend de la matière première et de la technologie de sa préparation.

Dans la plupart des cas, la production de pastilles de combustible est effectuée par ces entreprises, de sorte que l'activité principale génère une grande quantité de déchets adaptés à la fabrication de ce combustible. Ainsi, ces entreprises résolvent non seulement le problème du recyclage de leurs déchets de production, mais en tirent également des bénéfices supplémentaires.

En termes d'efficacité d'utilisation, le charbon reste le type de combustible préféré, mais les pastilles de combustible présentent un avantage non négligeable par rapport à celui-ci : leur utilisation permet d'automatiser au maximum le processus d'alimentation en combustible de la chaudière. De plus, comme mentionné ci-dessus, les granulés de bois et les granulés de paille ont une faible teneur en cendres : sa valeur est 20 fois inférieure à celle des combustibles solides traditionnels.

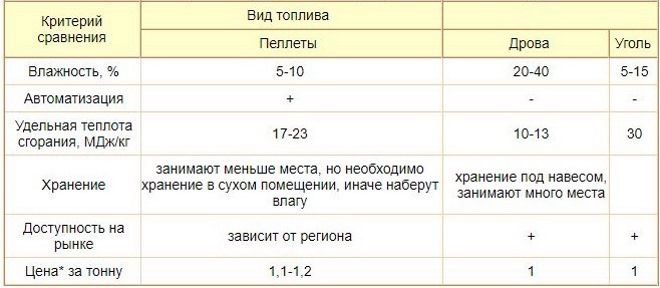

Comparaison de différents types de combustibles solides

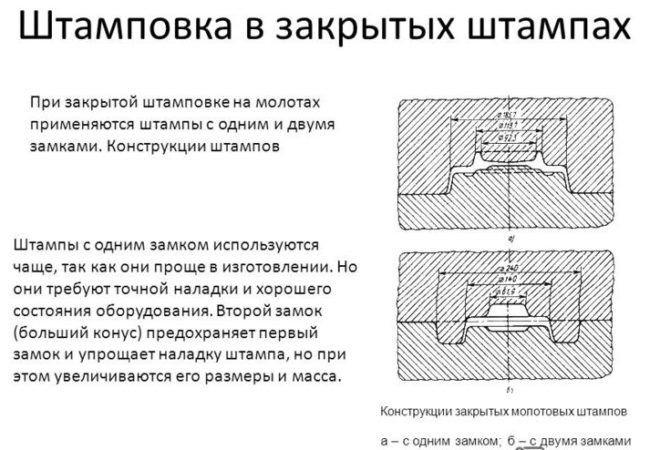

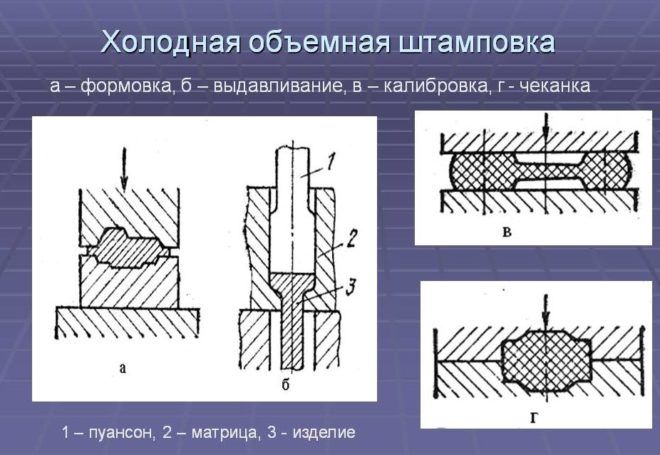

Caractéristiques des matrices ouvertes et fermées

L'équipement d'emboutissage peut être équipé de matrices ouvertes ou fermées. Dans une matrice ouverte, l'excès de métal s'écoule dans une bavure ou une bavure qui remplit une fonction spécifique. Les principaux inconvénients de cette technologie sont : la perte de l'alliage sur la bavure, la diminution de la qualité du produit due aux fibres coupées lors de l'élimination des bavures.

Les matrices fermées sont utilisées pour fabriquer des produits de forme simple. Cette technologie sans bavure offre des économies de métal, pas de frais d'ébavurage, une qualité de produit élevée grâce à une compression complète. Les fibres métalliques ne sont pas coupées. La méthode de traitement à matrice fermée est utilisée pour les alliages à faible plasticité. Les principaux inconvénients sont: la nécessité d'un dosage précis de l'alliage, la conception complexe du tampon.

Dans la production moderne, l'emboutissage est principalement une opération préparatoire qui permet la fabrication de pièces pour l'électronique, ainsi que pour les avions ou les navires. Les produits résultants sont ensuite soumis à des procédés de soudage, de découpage, de rivetage et d'autres procédés de traitement, en fonction du processus technologique.

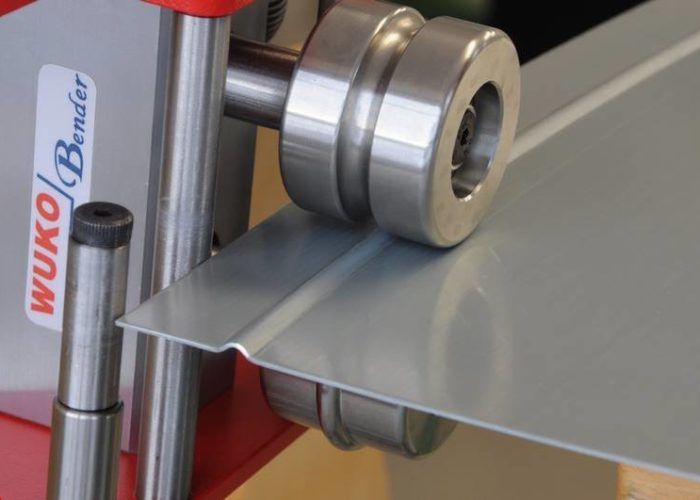

Vidéo connexe : Emboutissage de tôle

Une sélection de questions

- Mikhail, Lipetsk — Quels disques pour la coupe du métal faut-il utiliser ?

- Ivan, Moscou — Qu'est-ce que le GOST de la tôle d'acier laminée ?

- Maksim, Tver — Quels sont les meilleurs racks pour le stockage de produits métalliques laminés ?

- Vladimir, Novossibirsk — Que signifie le traitement des métaux par ultrasons sans l'utilisation de substances abrasives ?

- Valery, Moscou — Comment forger un couteau à partir d'un roulement de vos propres mains?

- Stanislav, Voronezh — Quel équipement est utilisé pour la production de conduits d'air en acier galvanisé ?

Mécanismes pour le traitement des métaux

La presse hydraulique est capable de développer une force significative allant jusqu'à 2 000 tonnes. Il est utilisé pour le cintrage ou le matriçage de produits à parois épaisses. L'action du mécanisme est basée sur le mouvement des pistons de deux cylindres hydrauliques communicants, qui ont des diamètres différents. C'est la différence de diamètres qui détermine la force qu'une presse à emboutir peut développer.

La forge radiale est conçue pour effectuer des opérations de formage afin d'obtenir des produits cylindriques. La conception du mécanisme comprend un four à induction pour le préchauffage de la pièce. Pendant le traitement, la pièce est entraînée en rotation par un moteur électrique lors de son passage dans la zone de forgeage.

Les presses électromagnétiques sont de nouveaux équipements de poinçonnage performants et économiques. Le principe de fonctionnement repose sur le mouvement d'un noyau électromagnétique, qui dirige l'actionneur de la machine vers une pièce métallique.

Fabriquer des briquettes combustibles à la maison

Les briquettes combustibles, qui ont récemment gagné en popularité comme combustible pour le chauffage des locaux résidentiels et industriels, peuvent également être fabriquées à la main. Naturellement, il est conseillé de fabriquer des équipements pour la production de granulés s'il existe un accès à une quantité suffisante de matières premières peu coûteuses.

En tant qu'appareils artisanaux conçus pour la production de pastilles combustibles, des équipements de type presse ou extrusion peuvent être utilisés. Vous pouvez fabriquer un tel appareil à la fois sur la base d'un mécanisme d'alimentation prêt à l'emploi et à partir de zéro. Dans le premier cas, un vérin hydraulique ou une petite presse, également équipé d'un mécanisme d'entraînement hydraulique, est utilisé comme organe de travail principal. Dans la fabrication d'équipements pour la production de granulés à partir de zéro, un mécanisme à levier ou à vis peut être utilisé comme corps de puissance, qui fournira la pression requise.

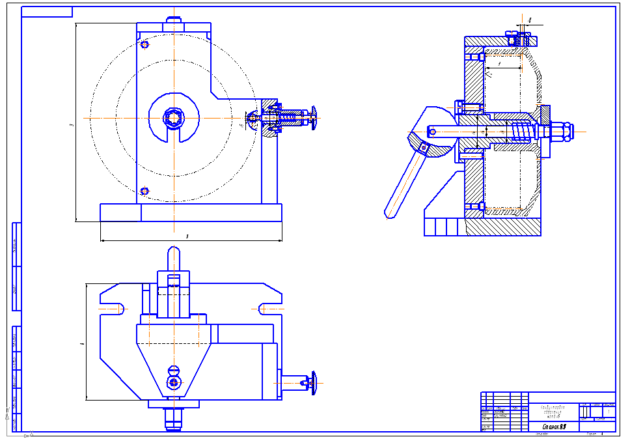

Comme base d'une machine artisanale pour la fabrication de granulés, vous pouvez prendre la conception d'un granulateur d'usine. Cliquez sur le dessin pour l'agrandir

Quel que soit le schéma de conception des équipements artisanaux pour la production de granulés, lors de la fabrication d'un tel appareil, il est nécessaire de résoudre les problèmes techniques suivants:

- faire une plate-forme de support pour la presse et y installer des supports verticaux, sur lesquels tous les éléments structurels seront fixés;

- en utilisant le diamètre approprié, créez une matrice de machine dans la cavité de laquelle le mélange pré-préparé sera pressé;

- faire un poinçon qui exercera une pression sur le mélange lors de la formation des granulés;

- équiper le poinçon d'une tige et le connecter au mécanisme hydraulique de puissance;

- à l'aide d'un tuyau ou d'une tôle de gros diamètre, fabriquez un tambour dans lequel tous les composants du mélange seront mélangés;

- de la tôle pour fabriquer des gouttières pour le chargement des matières premières et le déchargement des produits finis.

Assemblage d'un granulateur maison

Tous les éléments d'une presse à granulés maison sont fixés sur sa base et ses supports verticaux. Dans ce cas, il est nécessaire de s'assurer de leur position spatiale correcte les unes par rapport aux autres.

Variétés de technologies d'emboutissage

Le processus d'estampage du traitement des ébauches peut être effectué à chaud ou à froid.Ces variétés technologiques impliquent l'utilisation d'équipements spéciaux et l'utilisation de certaines conditions de traitement des métaux.

La méthode d'estampage à chaud traite des pièces qui sont préchauffées dans des dispositifs spéciaux à une température prédéterminée. L'estampage à chaud est nécessaire lorsque la puissance de l'équipement n'est pas suffisante pour traiter un alliage à froid. Les dispositifs de chauffage peuvent être des fours électriques ou à plasma. Cette méthode nécessite un calcul précis des paramètres de la pièce finie, en tenant compte du retrait du métal lors du refroidissement.

Dans l'emboutissage à froid, les pièces sont formées en raison de la pression mécanique des éléments de la presse d'emboutissage. L'estampage à froid est considéré comme la méthode de traitement des métaux la plus courante. Il ne nécessite pas d'équipement supplémentaire, de calculs complexes et de raffinement mécanique des pièces. Grâce à cette méthode, les caractéristiques de résistance du matériau augmentent. Les produits qui en résultent se caractérisent par une qualité de surface et une précision élevées.

Variétés d'opérations technologiques

Les opérations technologiques avec une tôle sont la séparation et la mise en forme.

Les opérations d'emboutissage de division sont effectuées sur un équipement équipé d'un outil spécial. En conséquence, une certaine pièce est séparée de la pièce le long d'une ligne droite ou d'un contour donné. La séparation d'une partie de la feuille se produit dans les processus suivants :

- Couper. Pour effectuer cette action, l'équipement est équipé de disques, de dispositifs de vibration ou de cisailles à guillotine.

- Taille. Cette opération sépare les parties extrêmes du produit résultant.

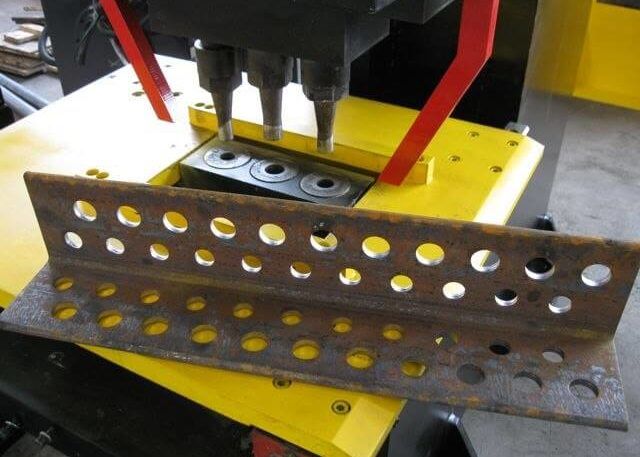

- Perforation. Des trous de différentes configurations sont créés dans une tôle à l'aide d'un poinçon.

- Couper. Une pièce façonnée avec un contour fermé est obtenue à partir de la pièce.

Les opérations de changement de forme visent à créer un produit avec d'autres paramètres et dimensions sans destruction mécanique. Il existe les types suivants de ces opérations :

- Brider. Le contour de la pièce ou les trous internes sont soumis à une matrice pour former des perles de certaines tailles.

- Capuche. Cette opération est une sorte de forgeage, dans laquelle un élément spatial est obtenu à partir d'un matériau plat.

- Ondulation. Pour rétrécir les extrémités de la pièce creuse, une matrice avec une matrice de type conique ayant une zone de travail de rétrécissement est utilisée.

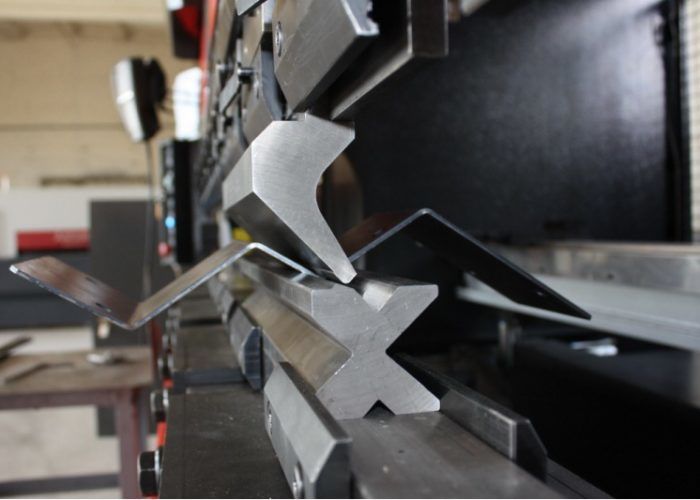

- Pliant. À la suite de l'opération, la courbure de la surface est modifiée en pliant le métal et en déformant la pièce.

- Le formage est une modification de la forme des sections individuelles en réduisant l'épaisseur de la pièce sans violer le contour externe du produit.

- Puklyovka. Liaison par un embouti de deux plaques sans l'utilisation d'éléments supplémentaires.