Comment faire une chape de base dans un garage avec de l'argile expansée

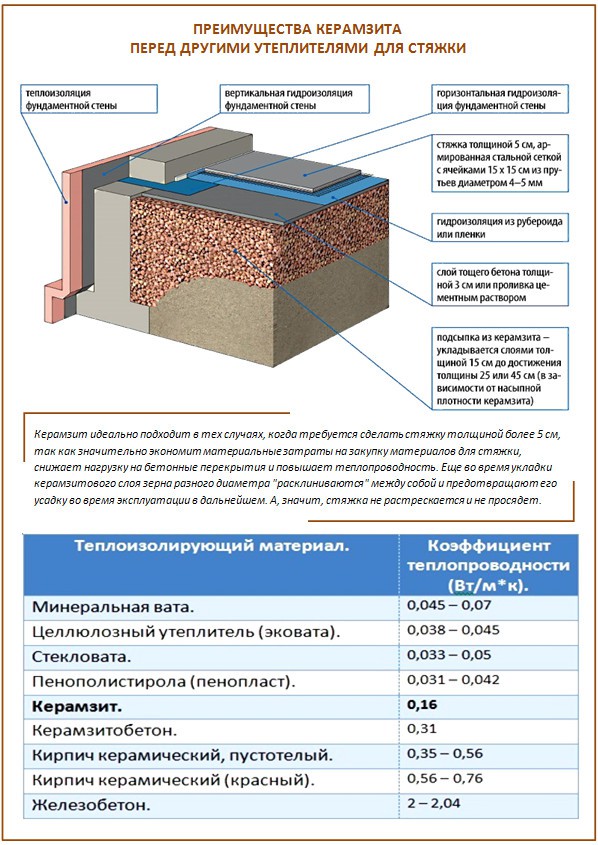

La chape avec garage en argile expansée a de bonnes propriétés d'isolation thermique. 10 centimètres de couche d'argile expansée suffisent pour que le sol soit plus chaud qu'un sol en bois de 30 centimètres d'épaisseur et un mur de briques de 100 centimètres.

L'argile expansée est très bien adaptée pour faire une base chaude. Pour réaliser correctement un tel sol, vous pouvez regarder la vidéo.

Les avantages du matériau sont :

- Respect de l'environnement.

- Durabilité structurelle.

- Bonne isolation du fond.

- Insonorisation.

- Haute résistance.

L'inconvénient du sol dans le garage en terre cuite expansée est la faible sensibilité à l'humidité, ce qui limite considérablement l'utilisation du matériau.

Selon la densité, l'argile expansée est divisée en trois types:

- Gravier d'argile expansée. Les dimensions du matériau sont de 10 à 14 millimètres, il est le plus souvent utilisé pour la préparation d'un mélange de béton.

- Gravier d'argile expansée. Il est utilisé dans la pose de sols durables et assez légers.

- Sable argileux expansé. Il est pris pour la fabrication de chapes minces, sa taille ne dépasse pas cinq millimètres.

Le choix du type de fraction est influencé par la pièce dans laquelle la chape sera réalisée à l'aide d'argile expansée et par quelle technologie pour sa fabrication. Il existe trois options pour réaliser une chape en argile expansée.

La procédure de pose d'une chape en béton

Dans le cas où le garage est installé sur une dalle de sol monolithique en béton armé, le coulage de la chape ne pose pratiquement aucun problème, cependant, si vous devez remplir le sol, vous devrez effectuer vous-même plusieurs étapes:

- Niveler et compacter la base du sol.

- Couler une couche de gravier d'une épaisseur de 20 à 40 cm.

- Couler une couche de sable de 10-20 cm d'épaisseur.

- Poser une couche d'étanchéité en feutre de toiture, un film polyéthylène épais ou une membrane spéciale.

Toutes les couches sont soigneusement nivelées et compactées afin que la chape en béton ne présente pas de gouttes. Les bandes d'étanchéité sont superposées et collées avec du ruban de montage, tandis que les bords du film sont affichés sur le mur juste au-dessus de la ligne d'arrivée prévue. La solution de béton est coulée sur un treillis armé avec des cellules de 10 × 10 cm et laissée sécher pendant deux à trois semaines. Il est recommandé de recouvrir la surface de béton de polyéthylène afin que le béton sèche plus lentement.

Pour augmenter le niveau d'isolation thermique, une couche d'isolant est posée sur le béton séché: argile expansée, mousse plastique, penoizol. Les matériaux hygroscopiques tels que la laine minérale, qui absorbent bien l'humidité, ne doivent pas être utilisés dans le garage. Au-dessus de l'isolant, vous devez à nouveau poser une couche d'hydrobarrière. Le remplissage final du sol dans un garage métallique est également effectué à l'aide d'un treillis renforcé pour renforcer la surface, qui subira une charge accrue constante.

Pour la finition finale, un composé de nivellement dans lequel des plastifiants polymères ont été ajoutés peut être utilisé pour empêcher la fissuration de la surface et éliminer le besoin de réparation prématurée de la base en béton. La chape en béton-ciment peut être poncée et des imprégnations polymères spéciales à base organique et inorganique peuvent être appliquées pour augmenter la résistance à l'usure du sol du garage. Après cela, les sols en béton peuvent être peints avec des peintures spéciales pour béton - latex ou époxy, qui pénètrent profondément dans la structure en béton et conservent une impression fraîche pendant longtemps.

Comment faire un sol dans un garage de vos propres mains pas cher Aperçu des revêtements et du matériel photo

L'industrie moderne offre aux consommateurs un large choix de matériaux avec lesquels vous pouvez créer un sol fiable dans le garage.

Avec un large assortiment, trouver la finition la plus appropriée devient une tâche difficile.

Afin de ne pas effectuer de réparations chaque année, pour refaire le sol qui a commencé à s'effondrer, tenez compte lors du choix d'un matériau des charges accrues et du fait que les carburants et lubrifiants agressifs affecteront la surface.

Étant donné que les revêtements de sol sont affectés par des fluctuations constantes de température, ainsi que par des changements de taux d'humidité, vous devez tenir compte de ces points. Le marché de la construction offre plusieurs types de finitions de garage.

Alors, quoi poser par terre dans le garage ?

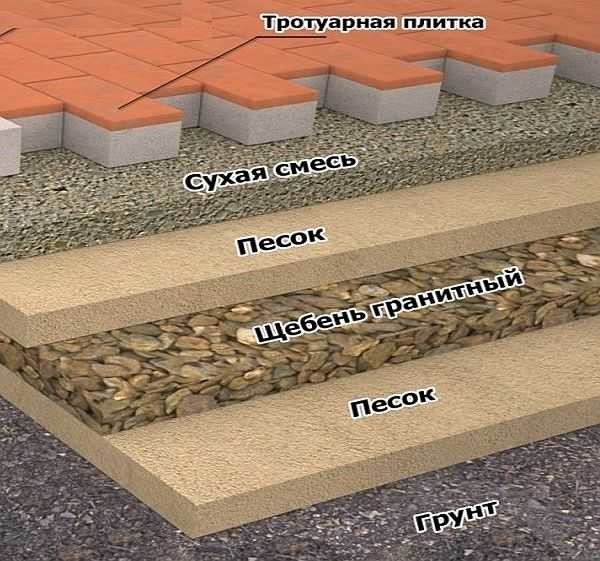

Dalles de pavage dans le garage

Le début des travaux est exactement le même : on enlève la couche fertile, on nivelle et on enfonce le sol. Ensuite, ajoutez du gravier. La couche minimale est de 10 cm et ce que vous obtenez dépend de la profondeur de la fosse résultante. N'oubliez pas qu'il y aura toujours une couche de sable de 7 à 10 cm sur le dessus et des dalles de pavage dont l'épaisseur doit être supérieure à 6 cm, afin que vous puissiez calculer correctement la hauteur de toutes les couches et amener le niveau du sol au niveau requis.

Exemple de tarte à la pose de dalles de pavage

Le sable, la pierre concassée et tous les autres matériaux sont coulés en couches d'une épaisseur maximale de 5 cm, nivelés, puis enfoncés à haute densité. Une couche est considérée comme compactée s'il ne reste aucune empreinte.

Pour exclure ou réduire l'aspiration d'humidité du sol, une couche ou, de préférence deux, imperméabilisant doit être ajoutée à cette séquence. Il peut s'agir d'un matériau de toiture, d'un autre matériau d'étanchéité enroulé, d'un film de polyéthylène dense (densité d'au moins 250 à 300 microns), d'une membrane isolante contre la vapeur d'eau. Le matériau est étalé de manière à ce qu'une toile en chevauche une autre. Les bandes sont collées ensemble. S'il s'agit d'un film, vous pouvez utiliser du ruban adhésif double face, si du feutre de toiture ou un autre matériau similaire, les bords peuvent être enduits de mastic bitumineux. Où placer l'étanchéité ? Mieux, probablement, entre le sol et le sable, et aussi entre le sable et le mélange sec pour la pose des dalles de pavage.

En général, pour un garage, vous pouvez utiliser une couche de géotextile. Il s'agit d'un matériau non tissé qui est utilisé en Europe dans la construction de routes. Il redistribue parfaitement la charge et le sol du garage ne s'affaissera jamais sous les roues s'il y a du géotextile dans la tarte. Dans ce mode de réalisation, il est préférable de le poser entre la deuxième couche de sable et le mélange sec.

Le sol du garage est en dalles de pavage, des dalles de granit naturel sont posées sous les roues

Ils posent des dalles de pavage à la fois sur une chape en béton et sur de l'asphalte, qui est également parfois posé dans le garage. Ensuite, une pile de remblai sec ou de sable de 5 cm d'épaisseur est coulée, nivelée, légèrement tassée et des carreaux y sont posés.

Pour faciliter la navigation avec l'épaisseur de la couche existante lors de l'installation de couches de sol dans le garage, leurs dimensions peuvent être repoussées sur les murs du garage. Si la distance d'un mur à l'autre est petite, ces marques suffiront. Si la zone est solide, à certains endroits, vous pouvez enfoncer des piquets, sur lesquels vous pouvez également marquer l'épaisseur de chaque couche. Cela simplifie grandement le processus. Une fois toutes les couches recouvertes, les piquets sont retirés, les trous sont recouverts de sable et percutés avec au moins le même piquet.

Autre astuce: pour que moins de saleté s'encrasse dans les joints entre les carreaux, le sable est mélangé avec du ciment, les espaces entre les carreaux sont remplis de ce mélange, les restes sont soigneusement balayés. Ensuite, vous devez prendre un flacon pulvérisateur et bien humidifier la surface, laisser reposer un jour ou deux. Si vous voyez qu'il y a quelque part du ciment à la surface du carreau, il est préférable de l'essuyer immédiatement avec un chiffon. S'il "attrape", vous souffrirez longtemps. Pourquoi ne pas arroser le sol ? Parce que les gouttes sont trop grosses et laisseront des ornières. Du pulvérisateur, c'est plus de brouillard qui vole, pas de gouttes.

Plancher en bois dans le garage

Malgré le grand nombre de matériaux de construction proposés par le marché, il reste l'un des plus populaires parmi les propriétaires de voitures.

Il y a plusieurs raisons positives à cela :

- l'arbre respire bien et retient la chaleur, ce qui le rend assez confortable pour être dans le garage;

- le coût de livraison du matériel est inférieur, car il n'est pas nécessaire de louer de la main-d'œuvre et des équipements coûteux pour le chargement et le déchargement à nouveau;

- monté rapidement et facilement. Tous les travaux peuvent être effectués à la main sans les qualifications appropriées ;

- vient d'être rénové. A tout moment, si nécessaire, une carte séparée peut être remplacée par une nouvelle sans trop de difficulté.

Les inconvénients d'un plancher en bois comprennent:

capacité d'absorption accrue. Si de l'essence ou un produit chimique est renversé dessus, il sera presque impossible d'enlever la tache;

- la capacité de pourrir, une faible stabilité biologique (les insectes peuvent commencer dans le bois);

- abrasion rapide des pneus de voiture.

Les inconvénients donnés ne sont pas critiques. Avec un traitement approprié avec une composition protectrice, l'arbre deviendra plus résistant aux influences extérieures et durera beaucoup plus longtemps. Pour ce faire, vous pouvez choisir un vernis à bois, un antiseptique ou une peinture.

Il est préférable d'utiliser l'option combinée lorsque le sol est d'abord soumis à un traitement antiseptique, puis le matériau de peinture est appliqué. C'est ainsi que vous obtenez une durabilité maximale.

Pour que le sol du garage dure plus longtemps, il est également important de choisir le bon bois. Les conifères sont les mieux adaptés - ils se caractérisent par une résistance et une résistance à l'usure accrues

Le parquet en chêne durera encore plus longtemps, mais coûtera beaucoup plus cher. Il vaut mieux ne pas utiliser de noyer ou d'acajou, ils sont trop mous.

Dispositif de sol autonivelant

Si vous souhaitez ennoblir le sol en béton le plus simple, faites attention aux mélanges en vrac. Ils se composent de deux éléments :. Le mélange est appliqué sous forme liquide, à la suite de quoi une base complètement uniforme est formée.

Il n'a pas peur des coups, résiste au gel

Le mélange est appliqué sous forme liquide, à la suite de quoi une base complètement uniforme est formée. Il ne craint pas les coups, il résiste au gel.

Le matériau présente une excellente résistance à l'usure. Une telle surface ne brûle pas, aucune substance toxique n'est émise lors du fonctionnement du sol. La surface a d'excellentes propriétés adhésives, elle n'a pas peur de l'exposition aux produits chimiques.

Lorsque vous versez le mélange, gardez à l'esprit qu'il montrera pleinement ses propriétés si l'épaisseur de la base est d'au moins 5 mm. Les sols autonivelants diffèrent non seulement par leur aspect pratique, mais également par leur excellente apparence. Il s'agit d'une finition plate. qui peut être de n'importe quelle couleur. Vous pouvez choisir une base mate ou brillante. Parmi les automobilistes, les surfaces autonivelantes avec un motif ont acquis une grande popularité.

La base en vrac est un type de chape. Les mélanges de polymères ont la capacité de s'auto-niveler. À la suite de leur utilisation, une dalle monolithique est formée, qui scelle parfaitement la base. C'est ainsi que vous dépoussiérerez votre garage.

Vous pouvez facilement fabriquer vous-même un revêtement de sol en polymère dans le garage. La technologie d'un tel appareil est simple. S'il y a un sol en béton prêt à l'emploi, il n'est pas nécessaire d'embaucher des travailleurs pour couler le mélange de polymères. L'exploitation de la base peut être démarrée une semaine après l'achèvement des travaux de construction.

La composition polymère est bonne en ce qu'elle pénètre profondément dans le matériau à travers les pores. De ce fait, la structure en béton est renforcée, un tel sol peut être utilisé très longtemps. Mais il faut dire des faiblesses inhérentes au matériau. Ceux-ci incluent le fait que vous devez remplir le sol en contrôlant strictement l'humidité de la base. Si vous abordez ce problème de manière inattentive, le revêtement en polymère peut se décoller.

Le deuxième point auquel il convient de prêter attention est le suivant: il est presque impossible de retirer la couche de polymère de vos propres mains. De plus, lorsque les rayons du soleil frappent la surface, celle-ci jaunit rapidement.

Comment faire un sol dans le garage de vos propres mains - photo:

Les sols en caoutchouc sont utilisés partout, le revêtement devient chaque jour plus populaire. Le matériau présente de nombreux avantages.Premièrement, un tel revêtement durera longtemps, le caoutchouc se caractérise par une résistance élevée à l'usure. Deuxièmement, il n'a pas peur des charges mécaniques, a un effet antidérapant.

Afin de créer une base en caoutchouc fiable dans le garage, utilisez des carreaux ou des matériaux laminés. Avec eux, vous fermerez non seulement le sol à l'intérieur de la pièce, mais ferez également une entrée pratique dans le garage.

En vente, il y a une tuile de conception différente. Les fabricants produisent à la fois des produits carrés ordinaires et des carreaux de forme fantaisie. Il existe des dalles courbes, composées d'éléments individuels.

RÉFÉRENCE. Les variétés roulées sont les mieux adaptées pour aménager une base dans un garage. De tels matériaux sont plus faciles et beaucoup plus rapides à poser.

sol en béton dans le garage

Le sol le plus polyvalent est le béton. Et il ne s'agit pas seulement de le terminer, mais aussi de savoir comment cela peut être fait. Parlant spécifiquement de la façon de créer un sol en béton dans un garage de vos propres mains, vous devez tout d'abord commencer par le type de fondation dont vous disposez. S'il s'agit d'une dalle monolithique, il y a très peu de travail. Si la surface n'est pas assez lisse, il reste à remplir la chape de nivellement, puis à procéder à la pose de la couche de finition. Si les différences ne dépassent pas 1 cm par mètre carré, vous pouvez immédiatement poser l'un des matériaux de finition appropriés.

Ordre des calques

Avec toute autre fondation, le début des travaux coïncide avec tous ceux décrits ci-dessus : on sort la couche fertile, on la nivelle, on la pilonne. Plus loin, également sans nouvelles: nous versons de la pierre concassée en couches, en enfonçant, l'épaisseur totale de la pierre concassée est de 10 cm, la couche suivante est du sable.

Mais plus loin - il peut y avoir des options. Si vous souhaitez un sol isolé dans le garage, posez le matériau calorifuge. Mieux - mousse de polystyrène extrudée d'une densité de 35 kg / m3. Il supportera à la fois le poids de la table et de la machine. Vous ne pouvez pas dire la même chose pour tout le monde. Vous pouvez utiliser un isolant thermique en vrac tel que l'argile expansée, mais il est inefficace et absorbe même l'humidité. Ensuite, en dessous, il est nécessaire de poser une couche d'imperméabilisation. Mieux - verre mousse granulé. Il a une faible conductivité thermique et n'absorbe pas l'eau. Il est problématique d'utiliser de la mousse de polystyrène ordinaire (polystyrène) et de la laine minérale - elles peuvent être écrasées sous le poids, ce qui entraînera une perte d'efficacité de l'isolation thermique.

Un film est étalé sur la couche d'isolation thermique, une ceinture de renfort est posée dessus. Là encore, il y a deux options: l'attacher à partir d'un renfort (8-10 mm de diamètre par incréments de 20 cm) ou poser un treillis métallique fini (fil de 6 mm avec une taille de cellule de 10 cm). Si vous choisissez une maille, vous la superposez avec au moins une cage et vous la nouez ensemble (avec du fil à tricoter ou des pinces en plastique). Couler le tout avec du béton (la marque M 250 suffit amplement), bien niveler.

Après le cadre de renforcement, le béton peut être posé

Pour faciliter le nivellement du béton dans le garage, des balises sont placées au bon niveau. Ce sont même des planches - métal spécial, tuyaux métalliques, dans des cas extrêmes - des planches de bois (elles sont loin d'être toujours égales, et même l'humidité peut les conduire). Ils sont réglés de manière à ce que leur face supérieure soit réglée au même niveau. La distance entre les planches est inférieure de 40 à 60 cm à la longueur de la règle. La solution est versée par portions. Appuyant la règle sur les balises, elle est étirée, nivelant la surface. Remplit progressivement tout le périmètre

Veuillez noter que pour une prise normale du béton, il faut une température d'environ +20°C et une humidité suffisante. C'est-à-dire qu'il est préférable de remplir le sol du garage avec du béton en été

Mais si pendant cette période il fait trop sec, vous devrez arroser la chape - une quantité suffisante d'humidité est également importante. Pour qu'elle s'évapore moins, la chape est recouverte d'un film ou d'une toile de jute

Si avec un film, à chaque arrosage de la chape, il doit être retiré et étalé. Si la toile de jute est posée, vous pouvez arroser d'en haut. Dans ces conditions, la chape gagnera sa résistance de conception en 28 jours environ. Après cela, vous pouvez déjà passer à autre chose - posez le revêtement de finition.

Une autre option dans la vidéo.

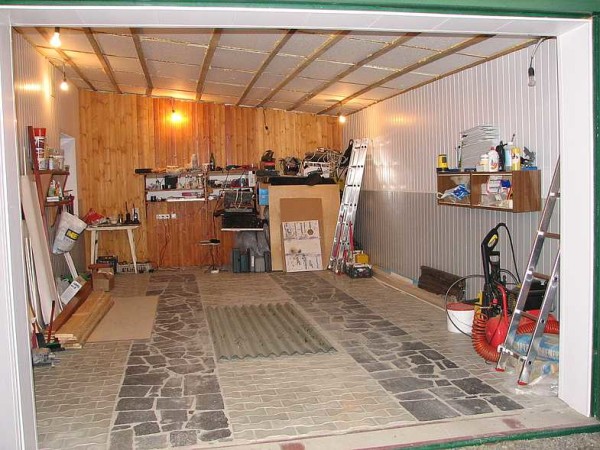

Revêtement de sol pour un garage métallique

Une fois le sol nivelé et un garage installé sur le lit de gravier, vous devez commencer à chauffer et à décorer les murs et les sols de vos propres mains. Les principaux types de matériaux pour le revêtement de sol dans un garage métallique:

- Chape en béton;

- carreaux de clinker ou de porcelaine;

- couvercle en caoutchouc;

- panneaux de chlorure de polyvinyle;

- mélanges de polymères en vrac;

- parquet en bois.

Dans tous les cas, une chape en béton sera nécessaire - à la fois sous les carreaux, sous les planches de bois et sous les sols autonivelants. Le béton est un matériau très populaire pour les réparations à faire soi-même, car à un coût relativement faible, il présente un certain nombre de caractéristiques positives: il est durable, résistant à l'usure, facile à nettoyer et à meuler, et peut être combiné avec n'importe quel revêtement de finition. . Afin d'éviter la fissuration et la formation de poussière du béton, il suffit de l'imprégner de mélanges de polymères spéciaux, qui renforceront à la fois la couche de surface et amélioreront les propriétés hydrofuges.

Comment faire une chape en béton avec de l'argile expansée ou du béton d'argile expansée

Avant de poser une chape en béton avec de l'argile expansée, il est nécessaire de déterminer les irrégularités du sol.

- Le niveau habituel de deux mètres est pris en main, des points sont placés dans les coins du garage et les centres des lignes se trouvent, là où les murs et le sol se rejoignent.

- L'espace est divisé en segments et chaque partie est vérifiée séparément.

La courbure du sol qui en résulte permet de choisir l'épaisseur de la nouvelle chape. La solution est préparée correctement.

- Les granulés sont versés dans un grand récipient en métal, de l'eau est versée de manière à ce que son niveau soit supérieur de la moitié du niveau d'argile expansée.

- L'argile expansée avec de l'eau est mélangée jusqu'à ce que le mélange acquière la teinte souhaitée.

- Du sable et du ciment sont ajoutés.

- Du béton d'argile expansée est réparti entre les phares.

- Doucement nivelé et sèche pendant environ deux jours.

- Une autre couche est faite.

- La finition du sol est en cours.

Comment faire une chape sèche avec de l'argile expansée

Récemment, plus souvent, les propriétaires de voitures ont commencé à utiliser une chape sèche avec un remblai d'argile expansée. Dans ce cas, de l'argile expansée est coulée sur un film plastique, soigneusement nivelé, et des panneaux GVL sont posés dessus.

L'ordre des travaux est le suivant :

- Un matériau ou un film d'imperméabilisation est posé sur la surface préparée avec un chevauchement de 20 centimètres et 7 centimètres d'approche de chaque mur. Les joints du film sont fermés avec du ruban de construction.

- Sur tout le périmètre du garage, les jonctions du film avec les murs sont fermées par un ruban amortisseur.

- Des balises sont installées pour niveler l'argile expansée.

- Un mortier de ciment est disposé sur chaque vis autotaraudeuse et un profil est placé sur le dessus. Tout est bien serré. Le reste du mélange est enlevé avec une spatule.

- Une fois le mélange complètement séché sous les phares, de l'argile expansée est versée par petites portions. Soigneusement nivelé. Les profils sont vérifiés par la règle - ils ne doivent pas se plier.

- De plus, le remblai est compacté avec un flotteur en mousse de polyuréthane. Après avoir nivelé une section, un matériau en feuille est posé dessus.

- Les coutures sont scellées avec du mastic. Si vous le souhaitez, les feuilles peuvent être recouvertes d'une imperméabilisation bitumineuse.

- Le film et le ruban restants sont coupés après la pose des feuilles.

- La couche de finition est en cours.

Ce ne sont là que quelques exemples de réalisation de chapes dans le garage.

Argile expansée - argile cuite expansée. À l'intérieur - une formation poreuse, à l'extérieur - une coque frittée.

L'argile expansée a été utilisée avec succès avant l'avènement des appareils de chauffage modernes, comme isolant thermique de haute qualité et peu coûteux. Dans certains cas, il est encore utilisé à ce titre. Lorsque vous travaillez sur une chape, le matériau est utilisé pour le nivellement et comme enduit de mortier. Il s'agit de granulés d'argile cuits et expansés de différentes fractions et formes.

Avantages :

- qualités d'isolation thermique. Entre 0,07 et 0,16 W / (m * K). A titre de comparaison : mousse plastique 0,031 - 0,04, laine minérale 0,045 - 0,07, béton armé 2,0 - 2,04 ;

- charge mécanique. Résistance à la compression de 0,6 à 5,5 MPa. A titre de comparaison : polystyrène 0,03 - 0,4 MPa, béton 5 - 60 MPa et plus ;

- Résistance à l'humidité. Absorption d'eau 8 - 20%. Un long séjour dans l'eau ne détruit pas le matériau;

- Le matériau est ignifuge. Ininflammable, n'émet aucune substance toxique lorsqu'il est exposé à des températures élevées ;

- Biologiquement inerte. Ne pourrit pas et n'est pas un terreau fertile pour les micro-organismes;

- Les rongeurs ne commencent pas à remplir l'argile expansée. La mobilité du remblai ne permet pas de se déplacer et d'aménager des nids ;

- Absorption du bruit. Atteint uniquement lorsqu'il est ajouté à une chape de ciment, et non avec un remblai sec ;

- Sur une longue période, les propriétés d'un matériau de qualité ne se détériorent pas. Dans de nombreux bâtiments anciens (plus de 50 ans), lors de la démolition, on trouve de l'argile expansée, avec laquelle rien ne s'est passé;

- Les propriétés ne sont pas affectées par les changements de température dans les zones climatiques ;

- Faible coût et disponibilité ;

- Il ne nécessite aucun outil ou compétence particulière pour fonctionner. Une chape de sol avec de l'argile expansée n'est pratiquement pas différente d'une chape de sol standard.

Défauts:

- Pour l'isolation, une grande épaisseur de chape est nécessaire. Une couche d'argile expansée d'une épaisseur inférieure à 10 cm est inefficace ;

- Une chape sèche avec de l'argile expansée est dangereuse si de l'eau pénètre dans la couche d'argile expansée. Le matériau lui-même ne sera pas affecté, mais l'humidité sous le béton restera, ce qui peut entraîner une augmentation de l'humidité à l'intérieur de la pièce et la formation de moisissures.

Carreaux de céramique résistants aux acides

Il a été initialement développé spécifiquement pour les entreprises industrielles. De nombreux consommateurs ordinaires ne savent même pas qu'une telle chose existe.

Pendant ce temps, les carreaux résistants aux acides sont une option valable pour aménager le sol dans un garage. Après tout, il résiste aux conditions difficiles des locaux où des équipements lourds se déplacent souvent, de grosses machines sont installées, il y a une forte probabilité que des produits chimiques agressifs pénètrent sur les murs et le sol.

Ce matériau de revêtement est fabriqué à partir d'argile réfractaire, à laquelle sont ajoutés des composants qui augmentent sa résistance et sa résistance aux environnements agressifs.

Une caractéristique distinctive est l'absence de colorants dans la composition, ce qui rend le contact du carreau avec un acide ou un alcali sûr. Le sol posé avec de tels carreaux ne glisse pas, n'absorbe pas la graisse et la saleté, n'a pas peur de l'humidité et du gel.

Le seul inconvénient est la gamme limitée de couleurs.

Caractéristiques de la fabrication d'une base en béton dans le garage

Le revêtement de sol d'une telle pièce doit répondre à certaines exigences.

Ceux-ci inclus:

- Haute résistance. Cela est dû au fait que le sol est assez souvent soumis à des chocs et à des effets abrasifs.

- Résistance à l'usure. La surface du sol du garage est fortement exploitée.

- Résistance à l'humidité. Très souvent il y a une fuite de la voiture de liquides, de la condensation peut apparaître à l'intérieur de la pièce.

- Indépendance chimique de l'action de divers types de carburants, d'huiles moteur et de produits chimiques automobiles.

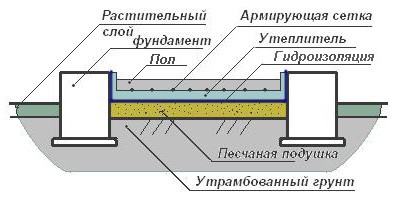

Comment préparer la base pour la chape

La première étape de la construction d'un garage consiste à résoudre la question, comment faire une chape dans le garage?

La structure en béton est posée sur une certaine base dans l'ordre suivant:

- Une couche de gravier ou de sable est coulée et bien compactée, son épaisseur minimale est de 15 centimètres.

- Le sol est imperméabilisé avec une couche de matériau de toiture, à partir d'un film de polyéthylène dense, il est préférable d'utiliser deux couches ou de l'isolant hydroglass.

L'isolation peut être prise, par exemple, en mousse de polystyrène. Et posez-le uniquement dans le cas d'un garage chauffé (voir Chauffage de garage à faire soi-même : ce qui est mieux).

L'étape de préparation du sol pour la chape est complétée par la pose du treillis métallique de renfort. Ce tronçon pour le garage renforcera la structure du sol en béton, le protégera des fissures.

Comment préparer un mélange pour verser la base

Avant de faire une chape sous le garage, vous devez préparer une solution.Les proportions dans lesquelles le sable et le ciment sont pris dépendent de la marque du ciment sélectionné.

De plus, ils peuvent être : 3:1, 4:1 et 5:1. Les mélanges de construction spéciaux secs, tels que le béton de sable M150, sont très populaires dans l'agencement des sols. Lorsqu'ils sont reçus, les technologies les plus modernes sont utilisées.

Des fibres de fibres et des plastifiants sont ajoutés à la formule du mélange, ce qui permet d'obtenir une chape suffisamment résistante et parfaitement uniforme. Pour la surface avant, l'épaisseur de la chape dans le garage est généralement de deux à trois centimètres.

Lors de l'aménagement d'un sol en béton dans un garage, un facteur aussi important que la pente doit être pris en compte. Sa valeur doit être comprise entre 1,5 et 2%, soit environ 1,5 à 2 centimètres par mètre de longueur.

La pente de la chape doit être dirigée vers la grille ou la grille de vidange.

Les écarts de compensation doivent également être pris en compte, ils doivent être réalisés près de tous les murs et éléments saillants à l'intérieur du garage, qui peuvent être des tuyaux, des poteaux. Cela est particulièrement vrai avec une surface de garage allant jusqu'à 50 mètres carrés.

Il est plus pratique de laisser des lacunes dans la fabrication de la chape. Dans ce cas, vous pouvez utiliser un ruban d'expansion, un profilé d'expansion en plastique et une bande de mousse de polystyrène de 0,5 cm d'épaisseur.

Comment couler une base en béton dans le garage

Avant de verser de vos propres mains dans le garage du sol, la zone de travail est marquée.

D'autres instructions pour le travail impliquent:

- Les colonnes sont bouchées autour du périmètre. Pour leur fabrication, il est préférable d'utiliser une armature métallique, bien visible et facile à enfoncer dans le sol.

- Un zéro est marqué sur les colonnes et une hauteur est appliquée à partir de celle-ci, à laquelle la future chape sera réalisée.

- En utilisant le niveau du bâtiment, un balisage supplémentaire est effectué.

- La base préparée précédemment est versée avec une solution et répartie uniformément sur tout le sol.

- Après le coulage, la chape doit être humidifiée pour éviter de nouvelles fissures. Cela devrait généralement être fait toutes les 10 heures.

- Il faudra jusqu'à sept jours pour que le mélange de béton durcisse complètement.

- Lors de l'utilisation d'un mélange autonivelant spécial pour une chape faciale, sa période de durcissement est généralement de 12 à 24 heures.

La photo montre le processus de nivellement du sol dans un garage en béton.

- Une fois la chape complètement durcie, le sol du garage peut être recouvert de mélanges époxy ou polyuréthane et d'une peinture spéciale utilisée pour les revêtements en béton.

- Les carreaux en PVC ou en céramique peuvent être posés sur du béton.

Cette option du sol peut servir longtemps. Il présente d'excellentes caractéristiques de performance et un prix bas, qui sont les principaux critères lors du choix d'un tel revêtement.

Comment faire une chape semi-sèche avec de l'argile expansée

Une chape semi-sèche avec de l'argile expansée est la seule option où une préparation minutieuse de la base n'est pas nécessaire. Il suffit de balayer la surface, d'enlever les débris de construction des fissures et d'éliminer l'humidité. Tous les fils sous le plancher sont cachés dans l'ondulation et soigneusement pressés contre la base.

- La surface est recouverte d'un film PVC solide ou d'un pare-vapeur spécial, qui protégera l'argile expansée de l'humidité par le bas.

- Le niveau de la nouvelle chape est marqué à l'aide d'un niveau de construction ou d'un niveau laser. Il y a une ligne sur le mur.

- Un espace de 10 centimètres est laissé le long des murs, un matériau calorifuge est inséré ici, ce qui fournira en outre une bonne isolation phonique.

- L'argile expansée est coulée et répartie sur toute la surface de la manière habituelle.

- La solution est versée sur de l'argile expansée ou peut être séparée par une fine couche d'imperméabilisation.

dalles de pavage

A l'air aussi bien dans le garage qu'à l'extérieur. Sa surface est lisse, mais en même temps antidérapante, ce qui réduit le risque de blessure.

Se nettoie facilement avec un balai.Résistant aux influences mécaniques et chimiques - il ne se détériorera pas si vous renversez du carburant et des lubrifiants, par exemple. Entre autres avantages : aspect esthétique, haute résistance (l'épaisseur du produit à partir de 8 cm y contribue bien) et prix abordable. Il est facile à poser, aucune connaissance spécifique et aucun équipement professionnel ne sont nécessaires.

Le choix des dalles de pavage doit être abordé avec tout le sérieux. Ce matériau de construction est souvent produit par des entrepreneurs privés qui ne disposent pas de conditions de production normales et d'équipements professionnels.

Pour vérifier la qualité, prenez deux carreaux et frottez-les ensemble. Si des rayures ou de la poussière de ciment se sont formées, mieux vaut refuser un tel produit.

Faites également attention à la composition - la présence de polymères dans celle-ci augmente la résistance à l'humidité du produit

Quels sols dans le garage sont meilleurs

En général, trois types de sols sont réalisés dans les garages :

Terreux. L'option la moins chère, mais avec beaucoup d'inconvénients

C'est juste du sol compacté - "natif" ou importé - cela n'a pas d'importance. Il n'y a pas d'autre couverture.

Béton

Il est très résistant et fiable, mais il nécessite un investissement conséquent et un temps important pour sa mise en place : lit de sable et de gravier, étanchéité sont nécessaires, et, si on le souhaite, isolation, renfort, une chape grossière, au-dessus de laquelle un le revêtement de finition est fait. Cela peut être différent: chape de finition;

carreaux de sol ou carreaux de porcelaine;

sols autonivelants, y compris polymères;

sols en caoutchouc (roulés, dalles ou sous forme de miettes);

en bois (stationnaires ou échelles).

En bois. Cette option est bonne car elle régule l'humidité, dans un garage avec des planchers en bois il fait plus chaud qu'avec du béton ou de la terre. Inconvénients - fragilité, tendance à pourrir, forte capacité d'absorption.

Dalles de pavage. Comme l'une des options pour le sol "froid". Le sol en dalles de pavage du garage est durable, facile à réparer, soigné et pratique.

Comme vous pouvez le voir, il n'y a pas tellement d'options. Examinons de plus près leurs avantages et leurs inconvénients.

Avantages et inconvénients

Les sols en terre du garage sont très simples à installer, ne nécessitent pratiquement pas d'investissements matériels, vous pouvez remplacer à tout moment une partie endommagée du sol en terre. C'est peut-être tous les avantages. Avec des inconvénients plus sérieux :

- par temps sec, ils sont poussiéreux, par temps de pluie, ils se mouillent;

- renversé ne peut être éliminé qu'en remplaçant une partie du revêtement;

- froid, il n'y a aucune possibilité de réchauffement;

Le sol en terre du garage peut être réalisé comme une option temporaire ou comme base pour un sol en bois. De tels sols peuvent être trouvés dans les garages des chalets d'été, où la voiture est située pendant une très courte période. Dans les grands garages, ils constituent toujours une base plus solide.

Plancher en dalle de pavage dans le garage

Le sol du garage en dalles de pavage peut être considéré comme l'une des options pour la terre. C'est juste plus pratique. Il y a plus de couches lors de sa construction, et plus d'argent est nécessaire pour sa construction - plus de pierre concassée et de sable sont versés sur le sol, dans lequel des carreaux sont posés. Mais la fonctionnalité de cette option est beaucoup plus élevée. Inconvénients - humidité élevée possible, et si le coussin de sable et de gravier n'est pas suffisamment compacté, le sol peut «s'affaisser» dans les endroits les plus chargés, et si la qualité de la dalle est faible, elle peut s'effondrer sous l'influence de substances agressives, qui sont plus que suffisants dans le garage. Un autre inconvénient est que la saleté s'encrasse dans les coutures, qu'elle n'est pas facile à nettoyer et que le problème d'absorption demeure: les dalles de pavage sont hygroscopiques.

Le plancher en bois du garage ne convient pas à tout le monde en raison du fait qu'il est dangereux pour le feu et sujet à la pourriture. Cependant, si la nappe phréatique est basse et que le sol est fait correctement, il ne pourrira pas. Le risque d'incendie peut être combattu en imprégnant les panneaux de retardateurs de flamme - des agents qui réduisent la combustibilité du bois. Mais ce ne sont pas toutes des lacunes. Il n'est pas non plus très agréable que la saleté, les liquides renversés, qui ont une odeur loin d'être la plus agréable, soient absorbés par les planches.Le sol d'un garage en bois a l'air très désordonné et il n'y a aucun moyen d'enlever tout cela des fibres de bois.

Plancher en bois avec remblai d'argile expansée

Les avantages d'un plancher en bois incluent le fait qu'ils sont plus chauds que les deux autres options. De plus, lors de l'installation d'un sol à partir de planches dans un garage sur des bûches, l'espace entre elles peut être recouvert / posé avec des matériaux calorifuges, ce qui le rendra encore plus chaud. Il est difficile de parler de prix : dans certaines régions, les planches, même épaisses, sont bon marché, dans d'autres elles coûtent très cher.

Le sol en béton du garage est le plus courant et le plus populaire. Il est durable et peut être isolé. De plus, un revêtement en béton n'a pas été laissé si souvent ces dernières années - de nombreux matériaux sont apparus pour la finition du sol dans le garage, ce qui rend son fonctionnement beaucoup plus confortable.

Sur le sol en béton, vous pouvez ensuite poser la couche de finition

Les inconvénients du sol en béton dans le garage ont déjà été nommés: c'est une grande quantité de travail, une longue période de temps nécessaire à son installation, un prix assez élevé, même si vous faites un sol en béton dans le garage avec votre propre mains. Si le revêtement final est le même béton, le pouvoir absorbant des liquides et des odeurs est également ajouté, ce qui est également impossible à éliminer. Un moment désagréable - le béton absorbe l'humidité du sol et de l'air. Pour le béton, c'est mauvais - il ne fait que se renforcer, mais pour une voiture - ce n'est pas bon. Donc avec une nappe phréatique importante, il faut faire une bonne étanchéité, et, éventuellement, une couche de finition qui ne laisse pas passer l'humidité. Une excellente option est les sols autonivelants en polymère ou un revêtement en caoutchouc pour un garage.