Raccordement de tuyaux métalliques

Non moins souvent, lors de la pose des communications, des tuyaux métalliques sont également utilisés. Parmi ceux-ci, les plus populaires sont la fonte et le métal.

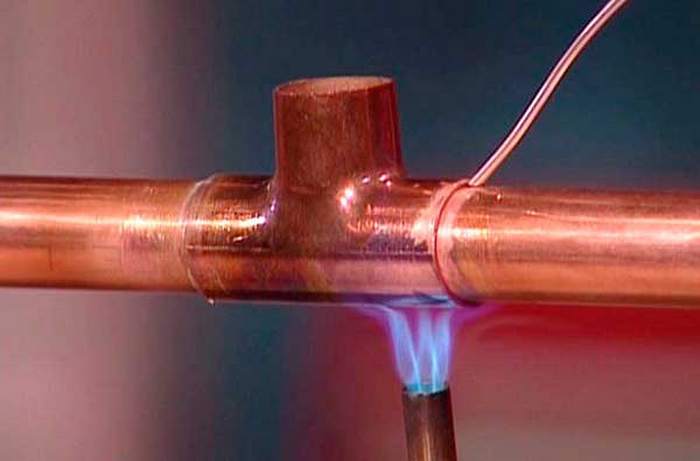

Pour souder un tube de cuivre, vous devez acheter un outil spécial - la soudure. Il est fabriqué à partir de métaux fusibles mous tels que l'étain, le laiton, etc. La soudure se présente sous la forme de tiges métalliques (brasure dure pour le soudage à haute température) ou de fil fin (pour le soudage à des températures allant jusqu'à 459 degrés).

La connexion des tuyaux en cuivre par soudure ressemble à ceci:

- Les morceaux nécessaires du tuba sont coupés;

- À l'aide d'un extenseur de tuyau, le tuyau en fonte se dilate d'une extrémité (à l'avenir, une telle expansion jouera le rôle d'une douille);

- Deux tubes sont dégraissés et traités avec une pâte de flux spéciale pour une connexion de haute qualité de la soudure avec du cuivre;

- Après cela, vous devez utiliser de la soudure pour souder.

- Ainsi, nous traitons les joints de deux tuyaux avec un brûleur jusqu'à ce que la soudure fonde.

- Une fois la connexion des tuyaux en cuivre terminée, vous devez retirer les restes de soudure avec un chiffon sec et laisser les éléments refroidir complètement.

- Pour créer des virages en ligne, des raccords en cuivre spéciaux sont utilisés, qui sont soudés de la même manière.

Nous joignons la fonte

Les tuyaux en fonte sont moins utilisés aujourd'hui, cependant, ils ont aussi le droit à la vie. Le raccordement des tuyaux en fonte est le plus souvent réalisé dans une douille. La technologie ressemble à ceci :

- L'extrémité élargie du tuyau est complètement nettoyée et dégraissée;

- L'extrémité fine du tuyau y est également insérée, également sans graisse;

- Maintenant, l'espace libre dans la prise est rempli de remorquage à raison de 1/3 de toute la surface disponible, de sorte que plus tard le remorquage n'entre pas dans le système ;

- Après cela, l'espace restant est rempli d'amiante-ciment, de soufre, de mastic ou de ciment en expansion. En attente de séchage complet. C'est ainsi que deux tubes en fonte sont connectés.

De plus, il est possible de joindre des tubes en fonte à l'aide de raccords de différentes configurations. Ainsi, des raccords, des selles, des accouplements, etc. sont utilisés.

Soudage de la fonte avec des électrodes à base de cuivre

Le soudage avec des électrodes à base de cuivre est utilisé dans tous les cas où une résistance élevée de la soudure n'est pas requise. Le cuivre, comme le nickel, ne forme pas de composés avec le carbone, mais il ne se dissout pratiquement pas dans le fer. Par conséquent, la couture déposée n'est pas homogène, des inclusions d'une phase de fer à haute teneur en carbone de dureté accrue sont situées dans la base de cuivre.

Les électrodes cuivre-fer OZCH-2, OZCH-6 sont constituées d'une tige de cuivre avec un revêtement de fluorure de calcium, auquel 50% de poudre de fer est ajoutée. Ces électrodes sont utilisées pour souder des fissures dans les chemises d'eau des blocs moteurs, des têtes de bloc, etc. La fissure est percée aux extrémités et coupée à un angle de 70-90 ° pour les 2/3 de l'épaisseur de la pièce. Les bords de la fissure sont soigneusement nettoyés, car des traces de rouille, d'huile et d'autres contaminants provoquent la porosité du joint. Le soudage est effectué avec un arc court à courant continu de polarité inversée avec des interruptions pour refroidir la pièce à une température de 50-60 ° C. Pour obtenir une couture plus serrée, des sections de 40 à 60 mm sont forgées immédiatement après le soudage. La couche déposée avec les électrodes OZCH est du cuivre saturé de fer entrecoupé d'acier trempé de haute dureté. Au bord de la couture, les zones de blanchiment sont situées dans des sections séparées. Malgré la dureté assez élevée, la couture peut être usinée avec un outil en carbure. Les électrodes en cuivre-nickel MNP-2 sont des tiges en métal monel (28% de cuivre, 2,5% de fer, 1,5% de manganèse, le reste est en nickel). Le nickel de ces électrodes ne forme pas de composés avec le carbone, la soudure est donc obtenue avec une faible dureté, la zone en fonte refroidie est quasiment absente, la zone en fonte trempée a une faible dureté, qui peut être facilement réduite par un peu de revenu.De plus, moins de pores et de fissures se forment dans la couture, il est plus facile à traiter, mais sa résistance est faible. Par conséquent, les électrodes en cuivre-nickel sont souvent utilisées en combinaison avec des électrodes en cuivre-fer. Les première et dernière couches sont appliquées avec des électrodes en cuivre-nickel (afin d'assurer la densité dans la première couche et d'améliorer le traitement dans la dernière), le reste est fusionné avec des électrodes en cuivre-fer. Le rechargement avec des électrodes en cuivre-nickel s'effectue de la même manière qu'avec des électrodes en cuivre-fer.

Pour le soudage et le rechargement à froid de la fonte (c'est-à-dire le soudage et le rechargement effectués sans préchauffage) avec des électrodes spéciales, il est typique d'effectuer le processus avec un apport de chaleur minimum dans des cordons courts de 25 à 60 mm de long avec refroidissement de chaque cordon superposé dans l'air à une température ne dépassant pas 60°C . Parfois, il est recommandé de forger chaque rouleau avec de légers coups de marteau.

Les contraintes de soudage résultant de l'échauffement dans la structure peuvent être éliminées presque complètement si des déformations plastiques supplémentaires sont créées dans la soudure et la zone affectée par la chaleur. Ceci peut être réalisé en forgeant des coutures. Le forgeage est effectué dans le processus de refroidissement du métal à des températures de 450 °C et plus, ou de 150 °C et moins. Dans la plage de température de 400 à 200 °C, en raison de la plasticité réduite du métal lors du forgeage, des déchirures peuvent se former. Un chauffage spécial du joint soudé pour le forgeage n'est généralement pas nécessaire. Les coups sont appliqués manuellement avec un marteau pesant de 0,6 à 1,2 kg avec une tête arrondie ou avec un marteau pneumatique avec un petit effort pour changer le motif de la couture. En soudage multicouche, chaque couche est forgée, à l'exception de la première, dans laquelle des fissures et des surfaçages peuvent se produire à l'impact. Cette technique est très efficace pour soulager les contraintes lors du soudage des fissures et fermer les soudures dans les contours rigides des pièces et des assemblages en aciers de construction et en fonte.

Le forgeage d'un joint soudé contribue également à augmenter la résistance à la fatigue de la structure.

Vues :

152

Gris fonte

La fonte grise est largement utilisée en construction mécanique. Il tire son nom de la couleur grise de la fracture, due à la présence de carbone libre sous forme de graphite dans la structure en fonte. Selon le type de métal de base, les fontes grises sont perlitiques, perlito-ferritiques et ferritiques.

Tableau 1. Fonte grise, leurs principales propriétés et applications

| Marque | σv MPa | HB | Propriétés et application |

| SC10 | 275 | 139-274 | Pièces moulées à faible responsabilité jusqu'à 15 mm d'épaisseur de paroi (caisses, couvercles, carters, etc.), pièces pour lesquelles la caractéristique de résistance n'est pas obligatoire - flacons, raccords, cadres, cuvettes, pièces décoratives, colonnes de construction massives, fondation dalles |

| MF15 | 314 | 160-224 | Pièces moulées à faible responsabilité d'une épaisseur de paroi de 10 à 30 mm (tuyaux, corps de soupapes, soupapes à une pression allant jusqu'à 20 MPa, etc.), pièces de carrosserie peu chargées, plaques de sous-moteur, leviers, poulies, volants, huile et réservoirs de liquide de refroidissement, boîtiers de filtre, brides, couvercles, pignons de chaîne |

| MF18 | 354 | 167-224 | Pièces moulées responsables avec une épaisseur de paroi de 10 à 20 mm (poulies, engrenages, lits, étriers, etc.) |

| MF20 | 397 | 167-236 | Pièces moulées critiques avec une épaisseur de paroi jusqu'à 30 mm (blocs-cylindres, pistons, tambours de frein, chariots, etc.), pour la fabrication de pièces de carrosserie de base à résistance et résistance à l'usure accrues, pièces nécessitant une étanchéité à des pressions jusqu'à 8 MPa (80 kgf / cm2 ), carters, réducteurs, poupées, équilibreurs, plastrons, manchons, chariots, vérins, pompes, tiroirs, raccords, compresseurs |

| MF25 | 450 | 176-245 | Pièces moulées critiques avec une épaisseur de paroi allant jusqu'à 40 mm (moules, segments de piston, etc.), pour la fabrication de pièces de base de carrosserie à résistance et résistance à l'usure accrues, pièces soumises à des exigences d'étanchéité accrues |

| SC3O | 490 | 177-250 | Pièces moulées critiques avec une épaisseur de paroi jusqu'à 60 mm (pistons, chemises diesel, cadres, matrices, etc.), pour la fabrication de supports, de glissières de table et d'étrier, de pièces trempées en surface, de cylindres, de carters de pompe, de moteurs diesel et de moteurs à combustion interne, segments de piston, vilebrequins et arbres à cames |

| MF35 MF45 | 540 | 193-264 | Responsable des pièces coulées fortement chargées jusqu'à 100 mm d'épaisseur de paroi (petits vilebrequins, pièces de machines à vapeur, etc.) de pièces pour lesquelles des exigences d'étanchéité sont imposées à une pression supérieure à 8 MPa |

Le graphite a de faibles propriétés mécaniques. Il viole l'intégrité de la base métallique. Situé entre les grains de la base métallique, le graphite affaiblit la liaison entre eux. Par conséquent, la fonte grise a une faible résistance à la traction et une très faible ductilité et ténacité. Plus les inclusions de graphite sont grandes et droites, plus les propriétés mécaniques de la fonte sont mauvaises. La dureté de la fonte grise, ainsi que sa résistance à la compression, sont proches de celles de l'acier, qui a la même structure que la base métallique de la fonte.

Le graphite a également un effet positif sur les propriétés de la fonte, en particulier, il augmente sa résistance à l'usure, agissant de la même manière que la lubrification, augmente l'usinabilité, car il rend les copeaux cassants, aide à amortir les vibrations du produit et réduit le retrait dans la fabrication de pièces moulées. .

Les propriétés mécaniques de la fonte grise peuvent être améliorées en répartissant uniformément le fin graphite lamellaire dans la pièce moulée. Ceci est réalisé par un traitement spécial - modification, lorsque des additifs sont introduits dans la fonte liquide avant la coulée, qui forment des centres de graphitisation supplémentaires, résultant en un graphite à lamelles fines. La fonte avec un tel graphite est appelée modifiée. Elle diffère de la fonte grise ordinaire par une résistance à la traction plus élevée, mais sa ductilité et sa ténacité ne s'améliorent pas lors de la modification.

Selon GOST 1412-85, les lettres SCh dans la désignation de la qualité de la fonte signifient - fonte grise. Le chiffre à deux chiffres correspond à la résistance à la traction σv MPa. La norme normalise la résistance à la traction des fontes grises σv = 274÷637 MPa, dureté - 143÷637 HB et composition chimique.

Les principales propriétés de la fonte grise et son application sont présentées dans le tableau 1.

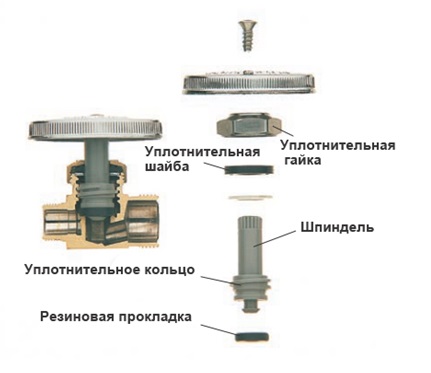

Dispositif à soupape

Deux types de vannes peuvent être installées sur les systèmes de plomberie et de chauffage :

- Balle;

- soupape.

L'élément de travail d'un robinet à tournant sphérique est une bille située à l'intérieur du corps. La balle a un trou traversant. Si la vanne est ouverte, la bille est tournée par le trou vers le débit d'eau. En position fermée, la balle tourne vers l'eau avec un côté sourd. La rotation de l'élément de verrouillage s'effectue à l'aide d'une poignée.

Dispositif à clapet à bille

L'élément d'arrêt de la vanne de vanne est une vanne avec un joint, située sur une broche, qui est abaissée et relevée en tournant la poignée.

Dispositif de soupape à soupape

Une vanne à boisseau sphérique, contrairement à un dispositif de vanne, est une vanne d'arrêt et ne peut pas être utilisée pour réguler le débit de fluide. Le robinet à tournant sphérique ne peut pas être réparé et, en cas de dysfonctionnement du fonctionnement de l'appareil, son remplacement complet est nécessaire.

Avantages des tuyaux en fonte ductile

Dans certains cas, les tuyaux en fonte extra-résistants utilisés pour l'alimentation en eau sont indispensables car ils ont les propriétés et caractéristiques suivantes :

- La capacité de résister à une pression de fluide dans le système jusqu'à 1,6 MPa et plus.

- Bonne résistance aux changements d'humidité et aux changements brusques de température.

- Résistant à la corrosion.

- Résistance aux dommages mécaniques.

- Force.

- Plastique.

- Facilité d'installation.

- Longue durée de vie - jusqu'à 100 ans.

Aussi, en plus d'excellentes propriétés physiques et mécaniques, le tuyau d'égout en fonte ductile est respectueux de l'environnement :

- l'eau passant dans de tels tuyaux reste absolument inoffensive et propre à la consommation, car elle n'est polluée par aucune impureté étrangère;

- à la fin de la durée de vie, les tuyaux peuvent être complètement éliminés sans nuire à l'environnement.

Raccordement de tuyaux en plastique et en fonte

Comment connecter des tuyaux en fonte avec du plastique? Tout dépend de la raison qui pousse à cette étape. Et ce ne sera pas forcément un remplacement (extension) d'une ligne en fonte.

L'un des scénarios possibles est la survenance de situations d'urgence à la jonction plastique - fonte existante.

Initialement, on suppose que le raccordement des tuyaux en fonte avec du plastique ne sera pas soumis à des influences extérieures (température ou influence mécanique). En termes simples, les fuites se produisent en raison de la dépressurisation (l'étanchéité est rompue) de la jonction.

Des fuites peuvent survenir suite à :

- Coup de bélier, ce qui est extrêmement rare.

- Changements de température soudains (par exemple, lors de l'arrêt / de l'activation de l'eau chaude ou du passage de l'eau froide à l'eau chaude).

Dans ce dernier cas, la cause du problème réside dans les différents coefficients de dilatation de la fonte et du plastique, ainsi que dans un raccord de mauvaise qualité (adaptateur d'égout de la fonte au plastique). Ce dernier peut développer une fissure car la fonte ne se dilate pas aussi uniformément que le plastique. De plus, le raccord peut simplement se dérouler (la fixation s'affaiblit).

Pour résoudre le problème qui s'est posé, vous devrez remplacer la pièce usée (passage de la fonte au plastique) ou resserrer celle "auto-roulante". Il convient de noter que les ferrures modernes de haute qualité sont protégées contre le déroulement spontané. De plus, vous pouvez utiliser le sertissage de tels produits. C'est pourquoi il vaut mieux ne pas économiser sur les accessoires.

Raccord en polypropylène, conçu pour raccorder des tuyaux en plastique et en métal

Un autre scénario est la nécessité d'allonger la ligne en fonte. L'opportunité de faire des économies en complétant le câblage plastique autour de l'appartement, relié à la colonne montante en fonte existante, peut pousser le même pas. Mais, s'il reste une colonne montante en métal, le problème ne sera pas complètement éliminé - il y a une forte probabilité de fuite au niveau du joint (transition des eaux usées du plastique à la fonte).

L'amarrage des systèmes "fonte-plastique" étant depuis longtemps mis en service, vous pouvez trouver sur le marché moderne un élément tel qu'un brassard en caoutchouc de transition (diamètres standard).

Comment coller pratiquement du métal au plastique

Le choix de la méthode de raccordement des tuyaux dépend du type de tuyau en fonte disponible :

- tuyau sans douille en fonte ;

- tuyau avec douille.

Dans ce dernier cas, un utilisateur ordinaire (sans formation particulière) pourra ancrer des éléments individuels. Sinon (l'emboîture est endommagée ou elle n'existait pas), il faudra utiliser un raccord à sertir qui a un design spécifique - à une extrémité il y a une emboîture (connexion à une ligne en plastique), et à l'autre un filetage est coupé pour le raccordement avec un embout en fonte. Vous pouvez insérer vous-même un tuyau en plastique dans un tuyau en fonte si vous achetez à l'avance :

- adaptateur pour tuyau d'égout en fonte ou raccord à sertir;

- matériau d'étanchéité, qui peut être utilisé comme câble ou ruban de téflon ;

- clés (deux pièces).

Les étapes d'une telle connexion peuvent être décrites comme suit :

- Dévissez le raccord existant (raccord coulissant en fonte) à l'endroit où il est prévu d'amener la conduite en plastique. Alternativement, vous pouvez simplement couper le tuyau en fonte à l'aide d'une meuleuse.

- Sur l'extrémité métallique préparée, coupez le fil en lubrifiant cet endroit avec de l'huile (huile solide).

- Essuyez les filetages, enroulez le matériau d'étanchéité autour et lubrifiez avec du mastic silicone.

- Visser le raccord à sertir - il est recommandé d'effectuer l'opération manuellement, sans utiliser de clé. Sinon, il y a un risque de dommages mécaniques à la pièce. Le raccord doit être serré une fois le système rempli d'eau (de cette façon, il sera possible d'éviter les fuites et de ne pas pincer le raccord lui-même).

https://youtube.com/watch?v=39fa3je7waI

REGARDER LA VIDÉO

Si vous envisagez de construire une conduite de chauffage ou de fournir de l'eau chaude, il est recommandé d'utiliser un adaptateur spécial (manchon de transition de la fonte au plastique), doté d'un joint d'étanchéité en caoutchouc. Une solution alternative consiste à utiliser un manchon en laiton fendu, qui a un élément en PVC.

Enfin, il convient de dire qu'il est préférable de remplacer à l'avance le câblage interne par du plastique, sans attendre une urgence. Après tout, la construction en plastique est moins exigeante (ne nécessite pas d'entretien) et son fonctionnement ne s'accompagne pas de l'apparition d'odeurs désagréables. Seule une personne avertie peut raccorder un tuyau en fonte à un tuyau en plastique !

Dysfonctionnements possibles et moyens de les éliminer

L'appareil doit être réparé si :

- la vanne ne coupe pas l'eau. Les causes du dysfonctionnement peuvent être :

- usure du joint d'étanchéité servant de dispositif de verrouillage ;

- déconnexion de la vanne d'arrêt de la broche ;

- torsion de la broche ;

- contamination de la vanne par des dépôts contenus dans l'eau ;

Si la tige est tordue ou si la vanne est déconnectée, la douille doit être remplacée.

- vanne qui fuit ou qui goutte. Les principales raisons d'un tel dysfonctionnement peuvent être:

- la formation d'une fissure sur le corps de l'appareil;

- absence ou quantité insuffisante de presse-étoupe.

Remplacement du joint et nettoyage du boîtier

Pour réparer la vanne de vos propres mains lorsque le joint est usé, vous aurez besoin des outils et matériaux suivants :

- clé;

- un morceau de caoutchouc de plomberie;

- les ciseaux;

- pinces;

- couteau;

- fil de lin ou autre matériau d'étanchéité.

Du caoutchouc et des ciseaux sont nécessaires pour l'auto-fabrication du joint. Si vous savez quel joint est installé sur la broche, vous pouvez acheter le produit fini dans un magasin de plomberie.

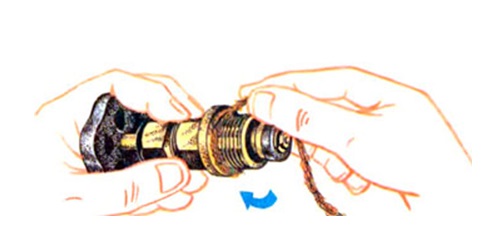

Le joint est remplacé comme suit :

- à l'aide d'une clé à molette, il est nécessaire de dévisser le boîtier de grue qui fixe la tige de soupape;

Démontage de la vanne pour remplacement du joint

- une pince dévisse l'écrou qui fixe le joint;

- la rondelle et le joint défectueux sont retirés ;

- un morceau de caoutchouc est découpé dont les dimensions sont légèrement supérieures aux dimensions de la valve;

- un trou est fait au centre du morceau de caoutchouc coupé;

- le caoutchouc est monté sur la valve et fixé avec un écrou;

- l'excès de caoutchouc est coupé avec des ciseaux autour de la valve. Le joint fini doit être entièrement conforme aux dimensions de la vanne ;

Fixation d'un nouveau joint à la broche

- à l'aide d'un couteau, le corps de la vanne est nettoyé. Il est recommandé de retirer soigneusement tous les dépôts non seulement dans le boîtier de l'appareil, mais également dans la connexion filetée ;

S'il n'est pas possible de nettoyer le boîtier par action mécanique, vous pouvez utiliser du kérosène ou du liquide WD-40.

- le boîtier de la grue est monté sur le filetage ;

- la connexion est scellée, après quoi l'appareil peut être complètement fixé.

Étanchéité des fils avec du fil de lin

La réparation de la vanne doit être effectuée lorsque l'alimentation en eau (chauffage) est coupée.

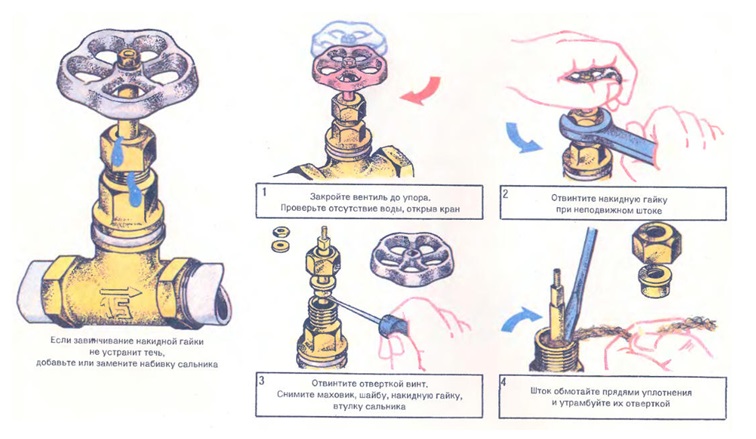

Remplacement de la garniture de presse-étoupe

Si la vanne du robinet fuit, dans la plupart des cas, le problème est l'absence ou l'étanchéité excessive de la garniture du presse-étoupe. Pour les réparations, vous aurez besoin de :

- une clé à molette ou une clé de la taille appropriée ;

- presse-étoupe ;

- un couteau ou un tournevis à tête plate pour sceller.

Dans cette situation, vous pouvez réparer vous-même la vanne selon le schéma suivant:

- couper l'alimentation en eau du système ;

- retirer la poignée de rotation ;

- dévisser l'écrou de fixation.Lors du desserrage de la fixation, il est recommandé de maintenir la broche dans une position;

- retirer la bague d'étanchéité qui fixe l'emballage ;

- utilisez un couteau ou un tournevis pour retirer l'ancien emballage ;

Le processus de remplacement de la garniture de presse-étoupe pour éliminer la fuite

- appliquer et tasser le nouveau matériau d'étanchéité ;

- assembler le robinet dans l'ordre inverse.

Le processus de remplacement du joint et de la garniture de presse-étoupe est décrit en détail dans la vidéo.

https://youtube.com/watch?v=r7a44zQX2oo

Réparation de fissures

Si la valve fuit et que la cause de la fuite est une fissure sur le corps de valve, alors vous pouvez :

- remplacer complètement la vanne ;

- fermez la fissure avec des matériaux spéciaux.

Fissure dans le corps de soupape

Parmi les matériaux utilisés pour sceller les fissures, on peut distinguer un moyen de soudage à froid.

Moyens de soudage à froid des métaux

Des instructions détaillées pour l'utilisation du produit sont indiquées sur l'emballage. Le modèle d'utilisation général est le suivant :

- l'endroit où la fissure doit être réparée est nettoyé de la saleté et dégraissé avec de l'acétone;

- la composition est préparée pour l'application ;

- le mélange fini est appliqué sur la fissure et uniformément réparti sur la surface;

Pour la résistance du soudage, il est recommandé d'appliquer le mélange sur une surface plus grande que celle occupée par la fissure elle-même.

- un séchage complet de la composition est attendu, après quoi il est possible de nettoyer et de peindre le site de soudage.

La méthode d'utilisation du soudage à froid pour réparer une fissure

Ainsi, vous pouvez éliminer vous-même les problèmes de valve les plus courants. Si les travaux de réparation effectués n'ont pas aidé à corriger la situation, la vanne doit être remplacée.

Composés de fonte et de plastique

Le processus de remplacement des égouts utilise actuellement des matériaux plus avancés que la fonte. Dans ce cas, vous devrez connecter votre partie du système à une canalisation commune en fonte. Souvent, une mise en œuvre indépendante de celle-ci est réalisée en insérant un produit dans un autre, suivi d'un scellement avec du mortier de ciment.

Cette approche ne peut pas être qualifiée de fiable, car il existe un risque de déformation plastique et de fuite. Il est nécessaire de joindre les tuyaux en plastique et en fonte avec beaucoup de soin, car la réaction à l'échauffement des deux matériaux est assez différente (pour plus de détails : ""). Tout cela peut annuler l'étanchéité. Un autre effet néfaste sur un tel joint est l'apparition périodique de vibrations et de chocs dans le système d'égout.

En l'absence de prise, le montage s'effectue avec deux adaptateurs. Tout d'abord, le tuyau est nettoyé de la saleté et de la rouille, après quoi le tuyau en fonte est d'abord équipé d'un adaptateur en caoutchouc, puis d'un adaptateur en plastique. Quant au tuyau en plastique, il est inséré à l'intérieur de l'adaptateur en plastique.

Comment souder la fonte au métal par soudage électrique

31.12.2018

Lors de travaux de réparation, des situations surviennent lorsqu'il est nécessaire de connecter des métaux différents. La fonte peut-elle être soudée à l'acier ? Oui, mais les personnes expérimentées peuvent le faire.

Les alliages de fonte se caractérisent par une teneur élevée en carbone; lorsqu'il brûle, la structure du métal change. Le joint est soudé en mode basse température, jusqu'à 120°C. L'acier, au contraire, doit être fortement chauffé.

Pour connecter des pièces en fonte avec d'autres alliages ferreux, une technologie de couche tampon a été développée. La superposition de nickel fournit une forte liaison de métaux différents.

Technologie de soudage de la fonte avec électrode consommable en acier

Il existe plusieurs façons de souder la fonte, elles sont utilisées pour assembler des alliages de fonte avec d'autres métaux :

- Chaud - avant d'assembler les pièces, les fours sont complètement préchauffés à 600 ° C. Le chauffage au chalumeau n'est autorisé que dans la zone de travail (la fonte devient cramoisie). Utilisé pour les connexions sécurisées.

- Semi-chaud, bon pour les alliages alliés. Les pièces à assembler sont partiellement ou totalement chauffées à 200–300°C.

- Froid - les pièces sont reliées sans chauffage, il est utilisé pour les superpositions - les coutures travaillant en compression.

L'assemblage de métaux par soudage électrique manuel implique la préparation préalable des surfaces. L'alliage de fonte est poreux et absorbe bien l'huile. Il ne suffit pas de dégraisser la tache, il faut la nettoyer en une couche propre, sinon la couture se révélera lâche.

Comment l'acier est soudé à la fonte :

Vous devez d'abord sélectionner les paramètres actuels. Si le poste à souder ne fonctionne qu'en mode constant, inversez la polarité. Il est nécessaire de prendre en compte l'indicateur de circuit ouvert (tension entre les pôles sans arc), la valeur autorisée est jusqu'à 54 V. Il est permis de travailler sur courant alternatif uniquement avec un circuit ouvert de 54 V.

Le soudage est effectué par petites sections, les rouleaux ne mesurent pas plus de 3 cm de long.Tout d'abord, la fonte est déposée, puis une pièce en acier est soudée à la couche tampon.

Les coutures à paroi épaisse sont soudées en couches, chacune est forgée avant d'appliquer la suivante

Il est rendu perpendiculaire au premier - c'est ainsi que la force de la connexion est obtenue.

Après avoir assemblé l'alliage de fonte avec de l'acier par des méthodes à chaud et à mi-chaud, il est important d'observer le mode de refroidissement de la zone de surfaçage. La couture est périodiquement chauffée afin qu'elle refroidisse progressivement

Lors d'un refroidissement brutal, l'alliage de fonte se fissure en raison des contraintes internes qui en résultent.

Choix d'électrodes

Utilisez-en des spéciaux qui ont :

- allumage facile au démarrage ;

- faible capacité de pénétration ;

- taux de dépôt élevé ;

- la dureté du cordon obtenu.

Marques russes :

- TsCh-4 - multifonctionnel avec un revêtement en cellulose se distingue par une combustion stable, un bon revêtement;

- OZCH-2, OZCH-25 - utilisés pour souder des éléments à parois minces, ils ne brûlent pas les métaux à une grande profondeur;

- MNP-2, OZZHN-2 sont utilisés uniquement pour l'assemblage à chaud de pièces en fonte avec des métaux.

Importé, utilisé pour les coutures critiques :

- Zeller 866, Zeller 855 - universels, ils cuisent la fonte avec du fer sans préchauffage;

- Ficast NiFe - crée des connexions qui fonctionnent de manière stable en flexion, torsion.

Important!

Avant le travail, il est important de bien sécher les électrodes, de les réchauffer, elles sont chauffées de 160 à 300°C. Mais seules quelques pièces sont retirées de l'emballage - lors du séchage et du chauffage, le revêtement s'effritera

Application du soudage à l'arc sous argon

L'utilisation d'électrodes réfractaires et de fil d'apport en cuivre-nickel donne un bon résultat.

Comment l'acier est soudé à la fonte (quelques recommandations):

- L'additif est choisi en fonction du type de métal et du type de fonte. Le fil fourré à base de nickel est plus souvent choisi, le revêtement en est d'abord retiré.

- L'argon est utilisé comme atmosphère protectrice, il protège la couture de l'oxydation.

- Des électrodes en tungstène réfractaire sont choisies pour le travail.

- Pour travailler avec des éléments à parois minces, les soudeurs expérimentés utilisent de petits morceaux de fonte minces au lieu de fil.

- Pour les connexions qui ne subissent que des charges statiques (compression), des alliages de nickel peuvent être utilisés. Ils adhèrent bien à toutes les nuances d'acier.

Points importants du processus de soudage de la fonte et de l'acier

- Le travail se fait en position basse.

- Le rouleau est réalisé rapidement sans créer de large bain de fusion.

- La fonte grise est moins cuite, elle doit être chauffée, puis une couche contenant du nickel se dépose. La connexion sera alors forte.

- Avec les aciers alliés, la fonte forme un cordon lâche, elle doit être bien forgée.

- Il est nécessaire de cuire la couture uniformément, sans fortes fluctuations avec le support.

Comment souder la fonte au métal par soudage électrique Lien vers la publication principale

Nous joignons le polypropylène

Les méthodes de connexion du polypropylène dépendent entièrement du diamètre des produits. Ainsi, les tubes d'un diamètre allant jusqu'à 63 mm sont assemblés par soudage à emboîture ou dans une emboîture. Les tubes de plus grand diamètre sont reliés par soudage bout à bout.Dans le même temps, il convient de rappeler qu'à l'aide d'un fer à souder manuel, la soudure ne peut être effectuée que pour des tubes d'un diamètre allant jusqu'à 40 mm. Les grands éléments sont soudés sur des équipements de centrage professionnels.

La température de soudage des tubes en polypropylène est de 220 à 230 degrés.

La technologie de soudure ressemble à ceci :

- Les tuyaux sont coupés dans les segments souhaités ;

- Les bords du polymère sont soigneusement dégraissés;

- Une marque est appliquée sur le bord du segment suivant, dont la longueur sera supérieure de 2 mm à la profondeur de la douille;

- Les deux extrémités des produits à assembler sont en contact avec le fer à souder (le tuyau est inséré dans la buse et la douille est posée dessus);

- Les éléments réchauffés pendant 3 à 5 secondes sont joints à la butée et complètement refroidis.

Les tubes en PP peuvent également être assemblés à l'aide de raccords à compression.

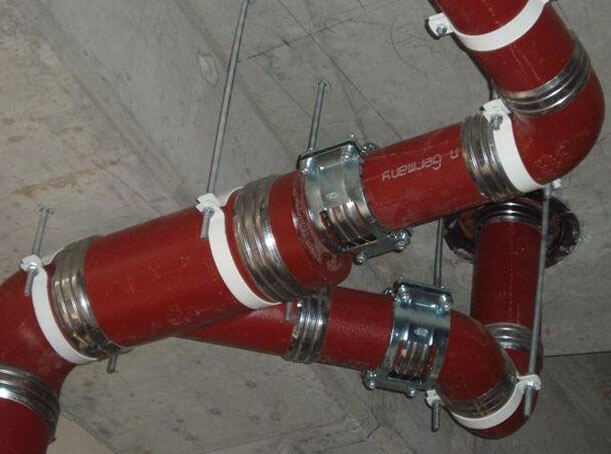

Raccordement de tuyaux en fonte lisse

Le pipeline peut être créé non seulement avec des tuyaux à douille en fonte: l'utilisation de structures lisses est souvent pratiquée. Comment raccorder un tuyau en fonte à un tuyau en acier dans ce cas ? Ici, vous aurez besoin de la présence de divers dispositifs de connexion: tout d'abord, nous parlons d'accouplements, de selles, de croix, de coudes. L'option la plus appropriée est déterminée par le diamètre du pipeline et le type de connexion.

Le plus souvent, des raccords pour un tuyau en fonte de l'une des variétés sont utilisés pour cela:

- Cylindre. Convient pour raccorder des tuyaux de même diamètre. Le plus souvent, un tel raccord est équipé d'un filetage.

- Deux cylindres. Ils sont utilisés dans les cas où le diamètre des tuyaux connectés varie. Il y a aussi un fil à l'intérieur d'un tel accouplement.

- Futorki. Ce raccord est équipé de filetages internes et externes, principalement utilisés dans les systèmes de chauffage.

L'embrayage est très facile à utiliser. La première étape est le marquage, au cours de laquelle le niveau d'immersion de chaque tuyau à l'intérieur du raccord est déterminé

Dans ce cas, il est important de réaliser la connexion des extrémités exactement au centre du raccord. Sceller le joint entre deux mastics spéciaux

Souvent, le pipeline a un certain angle de pose ou des branches. Dans ce cas, d'autres ferrures viennent à la rescousse. Vous pouvez raccorder des tuyaux d'égout en fonte à un angle à l'aide de coudes. En apparence, ce sont des morceaux de tuyau qui ont un certain angle de flexion (10, 15, 30, 60 et 90 degrés).

Il est également possible de raccorder des tuyaux en fonte et en acier avec de tels dispositifs :

-

Tee

. Permet la connexion de trois lignes de pipeline à la fois. Le plus souvent, il est placé à un endroit où l'égout bifurque. -

traverser

. Permet le raccordement de quatre tuyaux à la fois. -

Selle

. Il est utilisé dans le cas où un tuyau d'un diamètre inférieur est relié à la ligne principale. Le plus souvent, de cette manière, les appareils de plomberie autonomes sont connectés.

Les extrémités de ces dispositifs peuvent être équipées de douilles ou de tronçons droits. Le scellement des joints est effectué avec divers mastics et câbles.