Variétés de solutions

Selon l'usage prévu et les qualités, tous les mélanges pour la pose de briques sont divisés en universels et spéciaux. Le premier type est utilisé dans la construction de structures à partir de tous les types de pierres de mur et de leur revêtement. Cela comprend des mortiers simples à base de ciment (avec de petites additions de chaux), des compositions complexes de ciments Portland et d'additifs polymères et des mélanges de couleurs décoratives. Tous, à leur tour, ont des caractéristiques différentes de mobilité, d'adhérence, de conductivité thermique et d'absorption d'eau.

Les mortiers de maçonnerie complexes sont représentés par des compositions avec des additifs de matériaux réfractaires ou de charges qui améliorent la résistance aux milieux agressifs. Ils sont utilisés dans la construction d'installations avec des conditions de fonctionnement non standard: cheminées, conduits de ventilation, locaux industriels. Quant à la variété universelle, toutes leurs normes et caractéristiques sont réglementées par GOST 28913-98.

Selon la composition, il y a :

- Les mortiers de ciment pour la pose de briques sont rigides et inactifs, mais avec une résistance adaptée à la construction de structures à fortes charges.

- Les mélanges de chaux sont très élastiques et chauds (conductivité thermique minimale), mais rarement utilisés en raison de leur fragilité après durcissement. La limite de leur résistance à la compression est de 0,4 MPa, ce qui est inacceptable pour les murs porteurs. Le champ d'application est limité aux travaux intérieurs dans les bâtiments de faible hauteur, il s'agit plutôt de mortiers de construction généraux et non de maçonnerie.

- Les mélanges de sable et de ciment additionnés de lait de chaux en petites proportions sont des compositions universelles offrant une excellente adhérence et mobilité. Mais avec tous les avantages, ils ne sont pas utilisés au risque d'une exposition intense à l'humidité sur la maçonnerie.

- Mortiers ciment-argile - résistance légèrement inférieure à la première variété, mais gagnant en élasticité. Ils sont faciles à poser, mais difficiles à préparer: vous devez non seulement acheter de l'argile avec une teneur en matière grasse appropriée, mais également pétrir soigneusement tous les grumeaux.

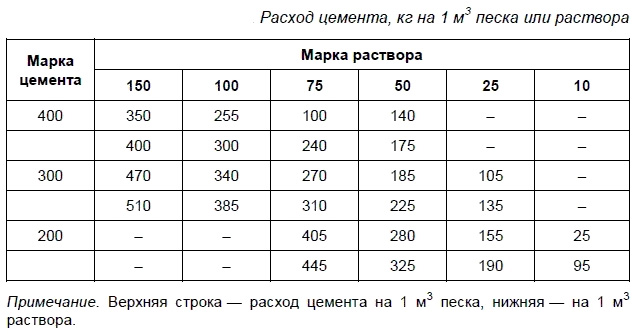

Le mélange de maçonnerie classique de ciment et de sable est optimal pour la pose de structures porteuses et de fondations de maisons. Les proportions suivantes sont respectées :

Portée recommandée

Pour la pose de fours et de structures réfractaires, on utilise de simples mortiers de bricolage à base d'argile ou des mélanges complexes avec du ciment, de la chaux ou des copeaux d'argile réfractaire. Le rapport d'eau ne dépasse pas 0,25 partie du volume d'argile. Les proportions exactes de sable dépendent de la teneur en matières grasses du liant et varient de 1:1 à 1:2. Lors du mélange de mortier ciment-argile, ils sont respectivement de 0,15:1:3 ou 0,2:1:5.

Un moyen légal vraiment efficace d'économiser de l'argent. Tout le monde doit le savoir !

Calcul des proportions

Pour une meilleure exécution du travail, il est nécessaire de suivre les proportions recommandées lors de la préparation.

Il convient de garder à l'esprit que tout mortier de ciment à base de chaux est parfait pour le plâtrage sur des surfaces en béton. Pour le plâtrage des corniches et autres éléments de surface saillants, il convient d'utiliser du ciment qui, comme le montre la pratique, est très durable. Le ciment-chaux peut également être utilisé pour enduire une grande variété de surfaces en bois. Les proportions pendant la cuisson diffèrent en fonction du type de travail de finition prévu. L'option la plus courante : 1:1:6 et 1:2:9. On parle de ciment, de lait de chaux et de sable.

Lors de la cuisson, il est très important de déterminer correctement la viscosité. Seulement dans ce cas, vous obtiendrez un plâtre de haute qualité

Quant au rapport ciment et chaux, ici les proportions peuvent être différentes: pour le plâtrage des corniches, des plinthes, il devrait être de 1:6; si nous parlons de murs en briques et de murs en béton et en bois, le rapport est de 1:2 ; si les murs sont à l'intérieur et exposés à une humidité accrue, le rapport est de 1:7.

Lors de la cuisson, il est très important de déterminer correctement la viscosité ou, comme on l'appelle aussi, la teneur en matières grasses de la composition. Dans le cas où la solution s'avère trop grasse, elle se fissurera peu de temps après le séchage, ce qui rendra tout le travail précédemment effectué en vain.

Et s'il s'avère maigre, il sera tout simplement impossible de travailler avec lui. Si la solution s'avère trop grasse, il est recommandé d'y ajouter une petite quantité de ciment, et si elle est maigre, il faut ajouter un épaississant, elle deviendra alors du plastique et il sera facile de travailler avec. . Vous pouvez déterminer comment le matériau de ciment s'est avéré en y abaissant une pelle: s'il y en a beaucoup, il s'est avéré qu'il était gras, si rien ne collait à la pelle, cela signifie qu'il est maigre. Idéalement, le matériau à la chaux doit adhérer légèrement à la pelle, un tel matériau à la chaux peut être utilisé pour les travaux de plâtrage.

Nous préparons du mortier de chaux pour le plâtrage

Comme il est assez facile de fabriquer du mortier de chaux pour enduit, il est souvent utilisé pour la finition des murs et des plafonds. Le processus technologique de disposition du plâtre comprend trois étapes: pulvérisation, encrassement et recouvrement (l'épaisseur totale de la couche ne dépasse pas 25 mm).

Pour préparer un mortier de plâtre pour la pulvérisation, mélangez du duvet et du sable tamisé dans un rapport de 1:3 ou 1:4 ; pour l'amorçage - dans un rapport de 1: 2; et pour "couvrir" - 1 : 1,5. Versez ensuite de l'eau et mélangez (assurez-vous d'enlever les morceaux de chaux vive du mélange).

Conseils! Pour un mélange plus pratique du mélange, nous vous recommandons de ne mélanger initialement que 1/3 du volume requis de sable et d'eau avec des peluches, puis d'ajouter le reste d'eau et de sable et de bien mélanger à nouveau. De plus, nous versons de l'eau d'un arrosoir et ne la versons pas dans un ruisseau droit.

Nous obtenons les peluches comme suit:

Nous mettons de la chaux en morceaux dans des récipients en métal (sans signes de corrosion) ou en bois (mais pas en plastique).

Important! Nous choisissons le volume du conteneur, en tenant compte du fait que dans le processus d'extinction, les peluches augmenteront de 3 ÷ 4 fois

Verser le citron vert avec de l'eau froide (1 litre d'eau pour 2 kg de peluches) et couvrir avec un couvercle. Le processus d'ébullition commence.

Important! Lors de la trempe, une réaction chimique se produit (assez violente), qui s'accompagne d'un important dégagement de chaleur. Par conséquent, l'utilisation de lunettes, de vêtements de protection, de gants en caoutchouc et de bottes est obligatoire.

- À la fin de l'ébullition, bien mélanger la masse et laisser infuser la solution pendant 2 semaines.

- Avant l'utilisation directe, nous tamisons l'hydroxyde de calcium sec à travers un tamis de construction (pour empêcher les particules mal trempées de pénétrer dans le mélange).

Les compositions à base de peluches présentent de nombreux avantages :

plasticité;

antibactérien (particulièrement important lors de la finition de surfaces en bois);

coût relativement faible ;

temps de refroidissement suffisant.

Conseils! Nous vous recommandons de préparer le mortier de chaux pour enduit immédiatement avant utilisation. S'il durcit : il suffit d'y verser de l'eau et de remuer.

Inconvénients de tels mélanges:

La chaux durcit lentement : par conséquent, une telle composition commence à « flotter » en une journée.

Conseils! Lors du plâtrage des murs, n'appliquez la deuxième couche du mélange qu'après le séchage complet de la première.

La chaux absorbe bien l'humidité: par conséquent, il n'est pas recommandé de finir les pièces à forte humidité avec des mélanges à base de celle-ci.

Enduits texturés avec enduit ciment-chaux

Pour économiser sur les matériaux de finition décorative, vous pouvez également utiliser un enduit ciment-chaux. Il existe plusieurs techniques d'application pour créer différentes surfaces.

Garniture de manteau de fourrure

Tout d'abord, des sillons peu profonds sont creusés sur la surface préparée. Ensuite, une solution ayant la consistance d'une crème sure épaisse est préparée, des charges minérales décoratives et des colorants y sont ajoutés. Puis appliqué en utilisant l'une des techniques suivantes:

- A travers la grille. Tout d'abord, un cadre en bois de 1x2 m est fabriqué et un treillis métallique avec des cellules de 2,5 mm est installé dessus.Dans les angles de la structure, des lattes de bois d'environ 10 cm de long sont rembourrées afin que le cadre puisse être installé à la même distance de la surface. Le plâtre est jeté en portions uniformes à l'aide d'un faucon à travers la grille. Le conteneur avec le matériau devra être constamment déplacé, il doit donc être aussi léger que possible.

- Vaporiser avec un balai. Les tiges de balai sont coupées de manière à ne pas s'envoler avec le plâtre. Ensuite, l'outil est plongé dans la solution, ramené à la surface et le balai est frappé plusieurs fois avec un bâton. Ainsi toute la surface est traitée.

- Pulvérisation au pinceau. Une brosse dure est plongée dans la solution préparée et ramenée à la surface avec les poils vers le haut. Ensuite, un bâton est passé le long de celui-ci, à la suite de quoi le plâtre est pulvérisé sur la surface.

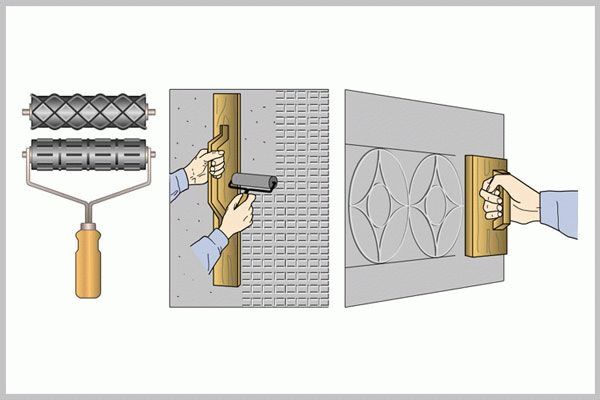

Finition avec des rouleaux et des tampons

Vous pouvez fabriquer ces outils vous-même, mais il est plus facile de les acheter dans une quincaillerie. Les tampons sont humidifiés avec de l'eau savonneuse, puis pressés fermement contre le mur nouvellement traité et arrachés brusquement. Le résultat est des motifs en relief. Travailler avec un rouleau est encore plus facile. Sur sa surface, il y a un relief avec lequel le mur est décoré. Rouler sur une couche fraîche avec un rouleau imbibé d'eau savonneuse et laisser sécher.

Technologie de libération

Dans ce cas, une imitation visuelle de dunes de sable se forme sur les murs. Une râpe est pressée contre du plâtre frais et tirée brusquement en arrière. Une partie du matériau atteindra l'outil, ce qui fournira l'effet visuel nécessaire. Vous pouvez également utiliser un pinceau. Il est adossé à la surface et tout le mur est traité. Les mouvements doivent être vifs et chaotiques. Une brosse dure donnera des marques claires, tandis qu'une brosse douce donnera des marques plus floues.

Utiliser des cycles

Cet outil est une plaque d'acier avec un bord aiguisé, il est utilisé pour la finition. La surface est tracée en rectangles, une règle est appliquée sur la face inférieure, le cycle est plaqué contre la surface avec la trotteuse et tracé le long de la règle, tout en appuyant fortement sur l'outil. Les dents du grattoir couperont la surface, créant un motif. De plus, un motif inhabituel peut être obtenu en effectuant des mouvements circulaires avec l'outil.

Dessin de dames

La surface est divisée en carrés à l'aide d'un niveau et lignée. Ensuite, chaque carré est traité avec un cheval de Troie avec des mouvements croisés. Dans certains cas, boucharde, qui est simplement estampée sur la surface. Il est également possible de combiner les deux instruments au sein d'un même vérificateur.

La préparation du mortier et la finition des murs avec un enduit ciment-chaux sont des processus assez simples, mais pour obtenir un revêtement de haute qualité, il est nécessaire de suivre strictement les instructions ci-dessus.

Enduit ciment-chaux tout ce qu'il faut savoir sur ces types d'enduits constructifs

Le calcaire-cokina libéré est aussi la "pierre éternelle" dans les édifices de la Rome antique, comme sous nos latitudes et montagnes, le calcaire est instable, et nos ancêtres des édifices en pierre blanche se chevauchent régulièrement. Avec l'augmentation de la pression, la solubilité du CO2 augmente avec la diminution de la pression, la solubilité diminue et libère du dioxyde de carbone. En effet, le gaz descend rapidement lorsque la pression chute, qu'il s'agisse d'eau minérale ou de champagne - refroidir et refroidir pour réduire la libération rapide.

Lors de la plongée à l'intérieur, on sait que la pression et la température augmentent et que l'équilibre entre la calcite solide et la solution change. Elle est apparue soluble puis stable, comme décrit dans le chapitre Épigénèse.

Lorsque la composition est homogène, l'origine du calcaire n'est pas la même, bien qu'il soit majoritairement biogénique.

Ce sont les coquilles et les squelettes des organismes. Calcaire de gros amas, principalement constitué de coquilles et de squelettes d'organismes.

Le calcaire biogénique a commencé à se former en quantités importantes dès le début du Paléozoïque, lorsque les mollusques ont commencé à construire leurs coquilles à partir de calcite et d'aragonite. Ce fut une sorte de révolution écologique pour certains organismes, et des catastrophes pour d'autres - en plus d'un temps géologiquement court - ont considérablement modifié la composition de l'atmosphère : ce CO2 perdu est devenu plus léger, plus transparent, l'effet de serre a commencé avec le refroidissement de la planètes.

Prejšnja14151617181920212223242526272829Naslednji

Date de soumission : 2015-06-27 ; Total 443 ;

VOIR PLUS :

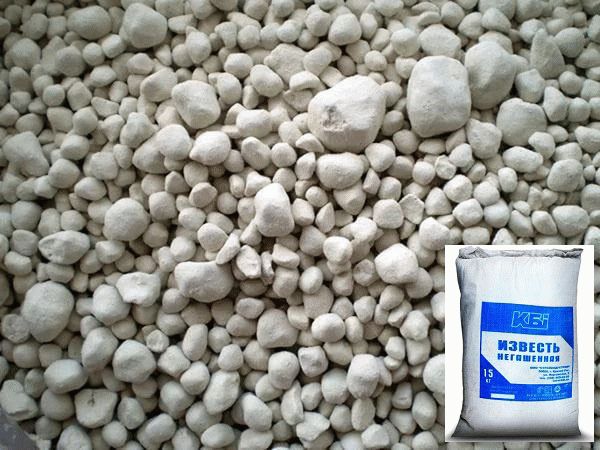

La composition du mortier de chaux utilisé en construction est constituée de chaux en pâte ou de chaux vive broyée additionnée de sable et d'eau. La chaux vive moulue a commencé à être utilisée pour les besoins de la construction en tant que liant dans les solutions relativement récemment.

Appliquer sans trempe préalable, comme un ciment ordinaire.

S'il est ensuite correctement mélangé avec du sable, on obtient une solution d'excellente qualité, beaucoup plus forte qu'avec l'utilisation de chaux éteinte. La chaux vive moulue n'est pas stockée pendant longtemps, car elle absorbe rapidement l'humidité de l'air et se transforme en chaux pelucheuse.

En savoir plus sur les mortiers http://stroivagon.ru

Par conséquent, il doit être stocké dans des fûts bien fermés jusqu'à deux mois maximum.

Dans des sacs en papier, cette chaux ne peut être conservée plus de dix jours. Si un mortier de chaux est préparé à base de chaux vive moulue, pas plus de 1/2 du volume total de chaux est ajouté à l'eau (par exemple, un seau et demi d'eau est ajouté à un seau de chaux vive moulue). .

Pour augmenter la plasticité et la résistance du mortier de chaux, ainsi que pour réduire le temps de durcissement, un peu de ciment est ajouté. Une telle solution est plus pratique à poser et à traiter.

Dans un environnement humide, le mortier de chaux durcit très lentement, on ajoute donc du ciment au mortier pour accélérer le processus de prise et lui donner la résistance nécessaire.

En savoir plus sur le site mortier pour four de maçonnerie

Tous les composants de la composition du mortier de chaux sont strictement dosés et soigneusement mélangés.

La chaux moelleuse est disponible dans les quincailleries, principalement emballée dans des sacs. Il est préférable de le fermer immédiatement avec de l'eau, car il se détériore rapidement à cause de l'humidité de l'air.

Calcul des besoins en matériel

Il existe différentes méthodes pour déterminer la quantité requise de matériaux de construction. Vous pouvez, par exemple, utiliser les indicateurs normatifs de la quantité de mortier pour les murs en briques de différentes épaisseurs :

- avec une épaisseur de mur d'une brique, 65 litres de composition seront nécessaires pour construire 1 m² de mur;

- une épaisseur de paroi et demie nécessite une consommation accrue d'un mélange de liant jusqu'à 100 litres.

Consommation de mortier par cube de maçonnerie

Consommation de mortier par cube de maçonnerie

Le montant augmente proportionnellement pour les murs construits en deux ou deux briques et demie.

Connaissant la méthode de calcul, vous pouvez déterminer indépendamment la quantité de ciment et de sable:

- Déterminez le volume de maçonnerie, multipliez le périmètre du bâtiment par la hauteur et l'épaisseur des murs.

- Soustrayez le volume des ouvertures de fenêtres et de portes du nombre obtenu.

- Calculez le nombre de cubes de composition en multipliant le volume des murs par un facteur de 0,2 à 0,3.

- Calculer le volume de ciment en divisant la cylindrée par la proportion de ciment selon la proportion.

- Déterminer le poids du ciment en kg en multipliant sa cylindrée par la masse volumique égale à 1300 kg/m3.

- Obtenez le nombre de sacs de ciment en divisant le poids obtenu par 50 kg.

Après avoir calculé le besoin de ciment, il est facile de déterminer la quantité de sable requise, connaissant leur rapport.

Information utile

Méthodes de maçonnerie

La brique est posée selon des règles spéciales afin que la structure du bâtiment soit monolithique et durable.

Pour faire une solution, utilisez de l'eau froide sans aucune pollution, sa température doit être de 15 à 20 degrés.

Tous les dosages dans la fabrication du mélange de maçonnerie doivent être observés exactement.

- Béton de grade 100, prenez 1 partie de ciment de 1/2 à 7/10 parties d'eau;

- Mortier ciment-sable. 8/10 parties d'eau sont utilisées sur une partie de ciment.

- Marque M100 - 300-250 kg par m3 ;

- M150 - 400-330 kg par m3 ;

- M200 - 490-410 kg par m3 ;

- M300 - 600-510 kg par m3.

Mobilité des solutions

La mobilité de la solution est une caractéristique importante. Cette valeur dépend des ingrédients qui sont mélangés dans la solution.

Pour vérifier la mobilité de la solution, on utilise un cône dont l'angle est de 30 degrés, la hauteur de 15 cm et le poids de 300 grammes. Plonger le cône dans la solution préparée. Le nombre de centimètres que le cône a plongé est le nombre indiquant la mobilité du train.

Nous mesurons la mobilité de la solution

Pourquoi mesurer la mobilité d'une solution ?

De nos jours, différents mortiers de maçonnerie sont utilisés, mais leur choix dépend des conditions météorologiques dans lesquelles la maçonnerie sera réalisée et à quelles fins le matériau de construction sera utilisé.

- Pour une brique pleine, une solution avec une mobilité de 9-13 cm est prise,

- pour les briques creuses, prenez un mélange avec une mobilité de 7-8 cm,

- par temps chaud, prenez une solution avec une mobilité allant jusqu'à 12-14 cm.

Avant de commencer à travailler avec des briques et des mortiers de maçonnerie, étudiez attentivement toutes les nuances, choisissez le bon mortier et préparez-le correctement. Et le meilleur de tout, confiez le travail à des spécialistes dans ce domaine, ils doivent tout faire selon les règles. Nous vous souhaitons bonne chance dans vos efforts!

Application d'enduit ciment-chaux

La première couche est appelée éclaboussures. Il sert à assurer le contact le plus dense du plâtre avec le mur. Pour ce faire, une solution plus liquide est préparée, qui est collectée sur une truelle ou une spatule et simplement jetée sur le mur. Dans la plupart des cas, le nivellement n'est pas nécessaire, mais il est préférable d'étaler un peu le mélange sur la surface avec l'un des outils à main.

La couche suivante est le sol. C'est la partie principale du plâtre, son épaisseur peut donc atteindre 5 cm.Le matériau est appliqué avec une large spatule avec des balises à quatre niveaux, après quoi ils passent le long de la surface avec la règle. Vous devez vous déplacer de bas en haut, tout en effectuant des mouvements en zigzag, après quoi la procédure est répétée.

Pendant le travail avec la règle - la solution restant sur la lame de l'outil doit être jetée sur les parties supérieures du mur.

Après cela, vous devez attendre quelques heures jusqu'à ce que la solution prenne et retirer les balises. Les rainures résultantes sont scellées avec un mélange de la même consistance que pour le travail principal, après quoi, à l'aide de spatules étroites, les coins et les zones proches du plafond et du sol sont coupés.

Enfin, la couverture est appliquée. Cette couche est la dernière couche, son épaisseur ne dépasse donc pas 3 mm et la qualité du revêtement doit être élevée. Le matériau est appliqué avec des spatules et des truelles, nivelé et après séchage, il est traité avec des taloches et poli.

Consommation de mortier pour maçonnerie

Aujourd'hui, pour la maçonnerie, vous pouvez utiliser une variété de types de mortiers de ciment, qui diffèrent non seulement par leurs proportions, mais également par leurs composants. Les proportions dépendent fortement du résultat recherché et des composants qui seront utilisés à cet effet. Considérez quels ingrédients sont utilisés et en quelle quantité pour préparer un mélange de maçonnerie de qualité :

- Pour une solution de marque 100, vous devez prendre: un seau de ciment M400, du sable - quatre seaux. Le rapport des proportions est de un à quatre. La solution doit comprendre 50 à 100 g de détergent pour l'élasticité.

- Pour une solution de marque 100, nous prenons du ciment M500 - un seau, du sable - 5 seaux, une solution de lavage. Les proportions sont de un à cinq.

- Pour une solution de marque 200, vous devez prendre: ciment M400 - un seau, sable - deux seaux, détergents - 50-100 g Les proportions sont prises un à deux.

Il est utilisé pour la maçonnerie et un mélange contenant de la chaux, mais il est rarement utilisé car sa résistance est faible. Le plus souvent, les mortiers de chaux-ciment dilués avec de la pâte de chaux sont malaxés. Avec l'aide d'un tel mélange, presque toutes les maçonneries sont possibles, sa plasticité est excellente. Souvent, cette option est préférable au ciment à base d'eau conventionnel.

Les bonnes proportions des composants

La qualité du mélange pour la pose de briques de parement est directement affectée par les propriétés opérationnelles de ses ingrédients.

Si la surface de parement est protégée des influences extérieures, pour préparer le mélange, vous aurez besoin de :

- ciment - 1 partie;

- sable - 6 parties;

- chaux vive - 1 partie.

Pour préparer une solution de force accrue, vous avez besoin de:

- ciment - 1 partie;

- sable - 4 parties;

- chaux - 0,5 parties.

Vous pouvez utiliser des plastifiants.

Il est nécessaire de pétrir le mortier en tenant compte du type de brique et de sa qualité. La brique silico-calcaire n'absorbe pratiquement pas l'humidité, ce qui signifie que le mortier pour sa maçonnerie doit être épais, avec très peu d'eau dans sa composition. Dans ce cas, les proportions des composants seront les suivantes : 1 part de ciment et de chaux éteinte, 4 parts de sable.

Mais la brique creuse est capable d'absorber bien l'humidité. Le mortier pour sa maçonnerie exclut l'utilisation d'argile ou de chaux. La solution est préparée à partir de 1 partie de ciment et 4 parties de sable. Il a moins de plasticité, mais la doublure aura de bonnes propriétés d'isolation thermique. Il est préférable d'y ajouter des plastifiants.

Le mortier normal est de couleur brune. Désormais, pour obtenir un bardage original et beau, le mélange peut être teinté en harmonie avec le matériau utilisé ou, à l'inverse, dans une couleur contrastée. Par exemple, face à la brique rouge, une solution de couleur blanche ou noire est utilisée.

//www.youtube.com/watch?v=81X9JfptQJw

Les briques jaunes sont posées avec du mortier brun ou rouge, tandis que les briques grises sont posées avec du mortier blanc. Pour obtenir la teinte souhaitée, des pigments spéciaux sont ajoutés au mélange. Par exemple, avec l'ajout de plomb rouge, le mélange deviendra rouge. Pour obtenir une solution brune ou noire, du noir de carbone y est ajouté. Du sable de quartz blanc ou du ciment blanc donnera au mortier une couleur blanche.

Les briques de parement sont utilisées pour la décoration intérieure et extérieure. Il peut être de différentes couleurs, formes et textures. Leur finition donne aux murs du bâtiment une force et une apparence esthétiquement attrayante.

La résistance et la durabilité de la maçonnerie en briques de parement dépendent de la qualité du mortier utilisé dans les travaux. À leur tour, les propriétés de la solution dépendent directement des ingrédients inclus dans sa composition.

//www.youtube.com/watch?v=u9dnUeiSsgg

La qualité des matériaux sortants, l'exactitude du mélange de construction préparé assureront une forte adhérence de la brique de parement à la surface.

mélange de ciment

Un simple mortier de ciment est mélangé à partir de sable, de ciment et d'eau. La proportion dépend de la marque de ciment.Avant d'ajouter de l'eau, le ciment et le sable sont soigneusement mélangés.

Lorsque des ingrédients supplémentaires sont ajoutés, un mélange complexe est obtenu. Souvent, le mortier de ciment est complété par l'ajout de pâte de chaux. Mais ensuite, vous devez l'utiliser assez rapidement. Dans le cadre du mortier, 1 à 3 parties d'autres liants et 6 à 15 parties de sable sont posées sur une partie de ciment.

Un mortier de ciment résistant à la chaleur est obtenu en ajoutant du ciment Portland et de petites briques brisées à un simple ciment ciment-sable.

Production indépendante de chaux vive

Il faut dire tout de suite qu'il est plus facile et plus rapide d'acheter de la chaux vive, mais si vous souhaitez effectuer l'ensemble du processus du début à la fin, vous devez acheter de la chaux ordinaire. Le matériau est utilisé dans de nombreuses industries, donc s'il y a des usines de production de mélanges de construction ou de briques à proximité, vous pouvez le découvrir. Sinon, il faudra chercher un fournisseur sur le réseau.

Pour la prochaine opération, vous aurez besoin d'un four. Il doit être fondu avec du charbon, une fois que la température a augmenté - ajoutez un peu plus de charbon et nivelez-le dans le four en une couche uniforme. La chaux y est étalée le plus rapidement possible, saupoudrée d'une petite quantité de poussière de charbon sur le dessus, le four est fermé et laissé toute la nuit. Le matin, la chaux est retirée du four dans un récipient métallique. La température du matériau sera toujours élevée, utilisez donc des pinces, des gants de protection et des lunettes de protection. Une fois la chaux refroidie, vous devez la broyer avec un marteau et procéder à l'extinction.