Mortiers de maçonnerie pour conceptions de fours individuelles

Les exigences générales pour la solution sont :

- résistance à la chaleur - assure la sécurité et la fonctionnalité du four;

- élasticité - est une condition pour une bonne résistance aux fissures des parois du four.

Selon le type de liants, tous les mélanges de four sont divisés en:

- ciment;

- plâtre;

- calcaire;

- mélangés (s'ils contiennent plus d'un liant).

Fondation du four. Pour son appareil, des mortiers de chaux ou de ciment-chaux sont utilisés. Avec une humidité excessive dans la base sous la fondation, un mortier de ciment doit être préféré, il n'a pas peur de l'humidité.

Cheminée. Pour la partie qui dépasse au-dessus du toit, on prend du mortier de chaux ou de chaux-gypse. S'il est nécessaire d'accélérer la prise de la solution, du gypse y est ajouté. Si la priorité est la résistance de la maçonnerie, du ciment est ajouté.

Corps de four. Ici, vous ne pouvez pas vous passer d'argile. Le mortier est composé d'argile, de sable et d'eau. La qualité de la solution est grandement affectée par la teneur en matières grasses de l'argile.

Mélange et contrôle qualité

Tout d'abord, l'argile est versée dans l'auge. Il doit être rempli d'eau dans un petit volume. L'argile est laissée pendant une période de six heures à deux jours pour se mouiller. Pendant ce temps, il est brassé. Par exemple, vous pouvez mettre des chaussures en caoutchouc et piétiner l'argile. L'eau doit être prise 1/4 du volume disponible de matières premières. Ensuite, du sable tamisé est ajouté. L'ensemble du mélange est agité à la pelle. Vous pouvez vérifier la cohérence par le comportement de la masse. Si la solution glisse lentement de la pelle, le mélange peut être terminé. Pour déterminer la plasticité, il faut mouler un petit flagelle de 20 cm de long et de 1,5 cm d'épaisseur et le relier autour d'un flan de bois de cinq centimètres. Le flagelle doit s'étirer uniformément. S'il est déchiré, les extrémités doivent être tranchantes. S'il n'y a pas de fissures sur le pli, la solution est trop grasse. Ainsi, en présence de nombreux vides, la masse est "maigre". Dans le second cas, il faut ajouter de l'argile et dans le premier, du sable. En conséquence, il est nécessaire d'obtenir plusieurs petites fissures sur le pli.

Les principales options pour les mélanges pour la pose d'une cheminée

Il faut comprendre que le processus de construction comporte trois étapes principales :

- préparation de la fondation :

- maçonnerie du réseau principal ;

- finition extérieure.

L'étape correspondante nécessitera un mélange différent, bien que des options universelles puissent être utilisées.

Pour remplir la fondation, vous avez besoin d'un mortier de béton: trois parties de sable sont prises pour une partie de ciment et diluées avec de l'eau jusqu'à un état similaire à la terre humide. Vous pouvez ajouter du gravier fin.

Une telle solution n'est pas vendue prête à l'emploi, elle doit être préparée immédiatement avant de verser la base. La prise de la solution commencera dans une demi-heure et le durcissement final après une journée. Ensuite, vous pouvez procéder directement à la pose de brique ou de pierre.

Ce processus nécessite un mélange de maçonnerie réfractaire qui, dans sa composition, contiendra de l'argile réfractaire - un type spécial d'argile résistante à la chaleur. Vous pouvez l'acheter prêt à l'emploi et le diluer avec de l'eau jusqu'à la consistance souhaitée, vous pouvez le fabriquer vous-même, ce qui vous fera économiser de l'argent, mais nécessitera plus de temps et de responsabilité.

La préparation d'un mortier pour le plâtrage peut être réalisée à l'aide de chaux. Cette option est assez répandue. Composants:

- chaux;

- l'eau;

- plâtre ou ciment.

La chaux doit être soigneusement tamisée afin qu'il n'y ait pas de pierres et de gros sceaux, car de telles inclusions ne pourront pas se dissoudre complètement et «tirer» une fois séchées, ce qui affectera négativement le résultat final.

Du ciment ou du gypse est ajouté pour rendre le plâtre plus durable, mais vous pouvez vous en passer.Commencez par mélanger les ingrédients secs, puis ajoutez de l'eau par petites portions. La chaux commencera à s'éteindre en se dissolvant.

La consistance doit ressembler à de la crème sure épaisse. Si une solution liquide est obtenue, un composant sec doit être ajouté. En cours de cuisson, il est nécessaire de bien mélanger les ingrédients afin que le processus de durcissement ne commence pas. Lorsque vous êtes prêt, vous pouvez commencer le plâtrage.

Règles de préparation et d'application des mélanges prêts à l'emploi

L'avantage des formulations achetées est la facilité de mélange de la solution. Pour pouvoir le préparer, vous aurez besoin d'un récipient du volume approprié et, sans faute, d'un mélangeur ou d'une perceuse électrique avec une buse. Le fait est que la préparation manuelle de la solution est associée à l'application de certains efforts physiques, et pour faciliter le travail, on y ajoute souvent plus d'eau qu'elle ne devrait l'être. En conséquence, il y a une perte de qualité du mélange fini.

La préparation de la solution est réduite à verser le mélange sec dans de l'eau tiède et à agiter la masse jusqu'à ce que les grumeaux soient complètement dissous. Sa consistance doit être similaire à celle de la crème sure épaisse. La solution est laissée pendant une heure d'exposition, après quoi elle est à nouveau soigneusement malaxée.

Les mélanges secs pour la pose de cheminées et de poêles ont une capacité de rétention d'eau, de sorte que les briques n'ont pas besoin d'être pré-humidifiées. D'une part, cela fait gagner du temps, et d'autre part, cela réduit considérablement le temps nécessaire au séchage de la maçonnerie. La bonne élasticité de la solution, obtenue grâce aux additifs plastifiants, se traduit par la possibilité de réaliser des joints fins (2-4 mm) et, par conséquent :

- sur l'utilisation économique des matériaux en vrac;

- sur l'apparence attrayante des murs du poêle et du foyer;

- en l'absence de fissures, apparaissant souvent dans une épaisse couche de maçonnerie.

Les compositions résistantes à la chaleur doivent être travaillées à une température ambiante non inférieure à +10 et non supérieure à +35 degrés. La solution peut être appliquée avec une couche de 10-12 mm. Il est intéressant de noter que les coutures du mélange d'argile réfractaire pendant le fonctionnement du four acquièrent une résistance supplémentaire sous l'influence de la chaleur.

Préparation de la composition pour la pose de briques en argile réfractaire

Le mélange de maçonnerie réfractaire préparé à base d'argile réfractaire tolère des températures assez élevées. Ici, vous pouvez utiliser du charbon sans aucun problème lors de la combustion, sans vous soucier de la maçonnerie. La préparation doit être prise avec le plus grand soin et de la manière la plus responsable, car si les composants sont calculés de manière incorrecte ou si la séquence de fabrication est violée, un mélange inapproprié pour le style peut se révéler.

- Nous mettons de l'argile réfractaire dans un seau et le remplissons d'eau pour qu'il ne soit pas visible et laissons infuser pendant environ 12 à 72 heures. De temps en temps, vous devrez remuer le mélange imbibé.

- Ensuite, cette argile devra être frottée à travers un tamis. Il est préférable que la cellule ne dépasse pas 3x3 mm. En utilisant le même tamis, il est nécessaire de sauter le sable et d'ajouter à l'argile. Le meilleur ratio pour la maçonnerie est considéré par de nombreux experts : 2 parts de sable pour 1 part d'argile. La composition sèche d'argile et de sable doit être mélangée jusqu'à consistance lisse, puis ajouter de l'eau.

Attention: Pour que la composition de maçonnerie ressorte au mieux, elle doit être constamment agitée lors de l'ajout d'eau. Dans ce cas, l'eau doit être ajoutée en continu, mais en petit filet

Lorsque le mélange devient crémeux, arrêtez d'ajouter de l'eau. C'est à cette étape qu'il est préférable de verser du sel dans la solution.

- Un seau ordinaire du mélange nécessite environ 150 grammes de sel. Le sel donne à la solution une meilleure résistance. Ajoutez ensuite environ une demi-truelle de ciment - cela renforcera la composition. Dans certains cas, un mélange avec du verre liquide se produit.

- Une solution correctement préparée coulera sur la pelle en une couche uniforme, la mauvaise se répandra fortement ou même deviendra une masse.Un tel mélange est le meilleur choix pour combler les vides.

- La quantité approximative de mortier pour la pose de cent briques est de deux seaux. Dans le cas de l'aménagement d'un poêle russe, le montant doit être augmenté d'environ vingt pour cent en raison des spécificités de la maçonnerie.

Un mélange réfractaire est utilisé pour la cheminée et le poêle. Soit dit en passant, plus la fraction des composants est petite, meilleure sera la composition.

Mastics réfractaires

En plus des solutions réfractaires traditionnelles, les matériaux de mastic sont également utilisés dans les travaux de finition. Ils sont utilisés pour le revêtement des surfaces chauffées. Presque tous les matériaux pour un tel travail ont une composition similaire, seules les proportions des composants diffèrent. L'argile et la chaux sont la base partout.

Le plus souvent, des mastics réfractaires sont utilisés pour finir le poêle pour une finition supplémentaire. La masse a les avantages suivants :

- Sécurité. La composition de la substance est respectueuse de l'environnement. Lorsqu'il est chauffé, aucun composant nocif pour l'homme n'est libéré du mastic.

- Résistance au feu. Même avec un fort chauffage, la formation de fissures à la surface de la couche de mastic est peu probable.

- La durée de vie du revêtement (avec une application appropriée) est supérieure à 40 ans.

- Haut degré d'adhérence avec d'autres matériaux de construction et revêtements.

Lors de la finition du four, il est important de suivre la séquence correcte d'application des matériaux. Sinon, la finition du produit peut se fissurer.

Options de mortier pour la pose de poêles

Aujourd'hui, diverses modifications des mortiers de maçonnerie sont utilisées, parmi lesquelles les suivantes sont populaires:

- mélange résistant à la chaleur, destiné à une utilisation en extérieur. De telles solutions sont utilisées lors de la pose, du plâtrage de barbecues, de barbecues, de fumoirs, de poêles, fonctionnant uniquement à l'air libre;

- mortier pour la pose de fours domestiques, industriels, de cheminées en briques réfractaires en argile réfractaire. La température de fonctionnement de telles structures peut atteindre 1750 degrés;

- un mélange de maçonnerie spécial conçu pour fonctionner avec la brique rouge. Avec l'aide d'une telle solution, des cheminées sont posées. poêles, poêles, appareils de chauffage domestiques dont la température de fonctionnement peut atteindre 850 degrés;

- pour la fixation de carreaux, le plâtrage de la surface des cheminées, des cheminées et des poêles, un mélange de maçonnerie spécial est utilisé.

Le mortier de maçonnerie a des caractéristiques telles que:

Dans une solution maigre, vous devez ajouter de la pâte à la chaux, dans une solution grasse - du sable.

- l'aspect doit être uniforme, exempt d'impuretés ;

- humidité de la composition - pas plus d'un demi pour cent;

- granulométrie maximale - jusqu'à 2,5 mm;

- densité apparente - 1500 kg par mètre cube;

- le mortier de maçonnerie prêt à l'emploi peut être utilisé dans les trois heures;

- capacité de rétention d'eau de la solution résultante - 95%;

- résistance à la compression - deux Mega Pascals;

- perte de poids du mélange pendant la calcination - jusqu'à 5%.

La composition spéciale, utilisée pour couler, réparer le foyer à l'intérieur du four, présente les caractéristiques suivantes:

- la température minimale de travail est de cinq degrés Celsius;

- le temps d'utilisation de la solution prête à l'emploi est d'une heure;

- granulométrie maximale - 5 mm;

- consommation d'eau pour la préparation de 25 kg du mélange - 2,5-3,5 litres, la masse finie - 11-12 litres pour 25 kg;

- résistance à la chaleur - 1300 degrés.

Mélanges de maçonnerie d'usine pour la pose de poêles

Nous parlons de poudres sèches réfractaires qui, après dissolution dans l'eau, se transforment en une masse homogène. La recette de cuisson est généralement indiquée dans les instructions d'accompagnement. Outre les composants habituels (sable et ciment), la solution contient des additifs spéciaux résistants à la chaleur.

Le mélange réfractaire pour fours de pose, fabriqué dans l'entreprise, présente de nombreux avantages:

- Composition bien travaillée. Dans les conditions de production, un dosage minutieux de chaque composant est effectué, selon des recettes et des proportions éprouvées.

- additifs spécifiques.Les composants qui confèrent aux mélanges réfractaires leurs caractéristiques "propriétaires" ne sont souvent pas disponibles dans le commerce (et parfois même gardés secrets).

- Polyvalence. En règle générale, les mortiers industriels sont multifonctionnels: ils peuvent être utilisés pour poser des poêles, puis enduire des murs finis.

- esthétique extérieure. Bien qu'une finition soit toujours appliquée sur de la maçonnerie ou du plâtre, il est beaucoup plus agréable de travailler avec une solution esthétique.

Nos fabricants de poêles ont particulièrement apprécié les produits de ces fabricants de mélanges de maçonnerie pour poêles et cheminées: PLITONITO, TERRAKOT, Makarov's Furnace House, Pechnik, Scanex, SPO. Quant aux inconvénients de cette variété de matériaux, leur coût élevé est généralement appelé. Dans les cas où il est nécessaire d'économiser des finances, ils essaient d'utiliser des solutions résistantes à la chaleur auto-préparées.

Travailler avec des briques mixtes et réfractaires

Les mélanges réfractaires pour les fours de pose doivent être fabriqués avec des matériaux de haute qualité.

Mais il est tout aussi important de faire leur propre style.

Il est particulièrement nécessaire de faire attention lors du remplissage des coutures avec une solution. En cas de remplissage de mauvaise qualité, de l'eau peut pénétrer dans les joints et si elle gèle, la maçonnerie s'effondrera beaucoup plus tôt que prévu

Le choix de la catégorie de maçonnerie dépend directement de l'état futur de la température. Plus la température est élevée, plus la couture doit être petite :

- 1 mm - la première catégorie;

- 2 mm - la deuxième catégorie;

- 3 mm - la troisième catégorie;

- plus de 3 mm - la quatrième catégorie.

Pour déterminer la qualité de la couture, j'utilise une sonde spéciale de 15 mm de large et l'épaisseur doit être égale à la couture.

- La sonde doit pénétrer dans la couture de 20 mm. Pour s'assurer que les briques sont correctement positionnées, elles sont tapotées avec un manche de truelle. Pour que les coutures aient une certaine horizontalité, des rails de commande sont utilisés et un cordon leur est attaché. Après la première couche, la pose n'est déterminée que par ce cordon.

- Les caractéristiques et la fiabilité de la maçonnerie dépendent en grande partie de l'uniformité d'application à la surface de la solution.

Attention : La brique aspire l'humidité du mélange, l'empêchant de se dessécher. Par conséquent, pendant le processus de pose, la brique est périodiquement humidifiée ou même pré-trempée

Le mélange réfractaire vous aidera à réaliser une structure de qualité, mais il ne faut jamais se précipiter. Vous devriez regarder les photos et les vidéos, comprendre tout le processus de cuisson. Après tout, la construction nécessite des matériaux de qualité.

C'est intéressant: Comment choisir un ensemble d'exercices: nous expliquons la question

les mélanges étaient acides

L'un des mélanges de four les plus populaires est le mortier. Il se présente sous la forme d'une poudre très fine. Pour l'application, la poudre est diluée avec de l'eau et utilisée pour la maçonnerie en tandem avec des briques ou des pierres réfractaires.

Tous les mélanges de mortier ne conviennent pas à la pose du foyer. Il existe des mélanges durcissants réfractaires et conventionnels. Ces derniers durcissent lors du traitement thermique, comme les céramiques. Ils contiennent du ciment hydraulique.

Les mélanges sans inclusions hydrauliques avec d'autres additifs sont dits réfractaires. Il existe différents types de mortier, qui diffèrent par la granulométrie. Ainsi, les mélanges à grains fins sont appelés avec des particules jusqu'à 1 mm et grandes - jusqu'à 2.

Différents marquages de la solution sont désignés par les abréviations de lettres МШ. Le matériau est le plus souvent utilisé pour les poêles domestiques ou domestiques, pour les bagages des foyers industriels, un mélange d'alax est utilisé. La coque finie du mélange de mortier a une très haute résistance et est utilisée sans problème depuis de nombreuses années.

Caractéristiques de la préparation des solutions de travail

Habituellement, la population connaît les caractéristiques de l'eau locale, l'emplacement des sources d'eau de faible dureté.Si nécessaire, vous pouvez légèrement adoucir l'eau en utilisant des méthodes spéciales, mais il est conseillé de ne le faire qu'en dernier recours, car le plaisir sera coûteux.

Pour la maçonnerie à faire soi-même de toutes les parties du four, le sable blanc, qui a une composition de quartz, est idéal. Des grains de sable jaunâtres peuvent être utilisés pour la pose de toutes les parties de la structure du four, à l'exception du four.

Il existe depuis longtemps des méthodes historiques pour déterminer la quantité de sable à ajouter à l'argile. Les ancêtres vivaient une vie tranquille et mesurée, de sorte que les mélanges ont été testés pendant plus de 3 semaines. Maintenant, les gens font le contrôle plus rapidement - ils préparent plusieurs options pour les gâteaux ou les boules, attendent qu'ils sèchent complètement, puis les déposent sur une surface en bois d'une hauteur d'un mètre. Digne d'attention est la composition qui ne s'est pas fendue. S'il existe plusieurs échantillons résistants de ce type, la hauteur à tester peut être augmentée et, en fin de compte, l'option la plus durable doit être choisie.

Le contrôle final peut être effectué comme suit : graisser la partie large de la brique (lit) avec une couche de mortier d'au moins 3 mm avec le mélange fini, poser la deuxième brique par-dessus, bien la presser en la tapotant avec un manche en bois, attendez 10 minutes et soulevez-le. Si la brique du bas est tenue et ne tombe pas, la composition est adaptée.

mélange de chaux

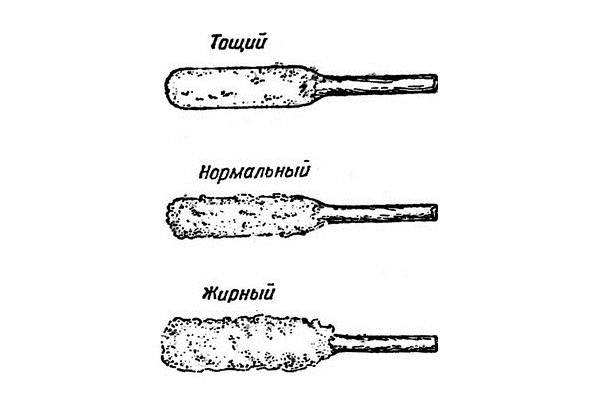

Pour préparer le mélange, du sable fin tamisé à travers un tamis est mélangé à de la pâte de chaux dans un rapport de 3: 1 et dilué avec de l'eau jusqu'à l'obtention d'une consistance crémeuse.Après avoir préparé le mélange, sa plasticité doit être vérifiée. Cela se fait en remuant le mélange avec une planche de bois :

- mélange maigre - ne colle pas du tout à la barre, il faut y ajouter de la chaux;

- normal - après avoir retiré la barre de la solution, elle reste dessus sous la forme d'un film ou de grumeaux;

- huileux - colle au bois en une couche épaisse, vous devez ajouter du sable.

Les inconvénients du mélange à la chaux sont le long temps de séchage de la maçonnerie et l'impact négatif sur le système respiratoire.

Mélange résistant à la chaleur pour la pose de poêles

Pour donner une plus grande résistance, du béton est également ajouté au matériau. Selon ses propriétés opérationnelles, une telle solution ne sera pas inférieure à la chaux. Le durcissement de la masse de béton commence après 45 minutes. Avant de mélanger les composants, ils sont passés à travers un tamis. Ensuite, du sable est versé dans le récipient préparé et du ciment est placé dessus. Cette masse est agitée jusqu'à obtention d'une composition homogène. Ensuite, de l'eau est ajoutée. Lors du mélange, il est nécessaire d'obtenir une consistance visqueuse. La solution ne doit pas être trop fine ou épaisse. Pour la construction d'un four monolithique, les composants sont utilisés dans le rapport suivant:

- 1 part de ciment Portland (M400) ;

- sable - 2 parties;

- moellons de brique - 2 parties;

- sable réfractaire - 0,3 parties.