Agent moussant à faire soi-même pour béton cellulaire

Ingrédients de la mousse :

- soude caustique (soude caustique) - 0,15 kg;

- colophane - 1 kg;

- colle de menuiserie - 0,06 kg.

La technologie de fabrication est quelque peu laborieuse et prend du temps. Par conséquent, il n'est conseillé que pour des quantités de travail importantes.

Comment fabriquer un agent gonflant pour le béton cellulaire à la maison

La préparation comporte deux étapes :

- mélange de colle. Pour ce faire, des morceaux de colle sèche sont versés avec de l'eau (1:10) et laissés pendant une journée. Pendant ce temps, la colle gonflera un peu, mais conservera sa forme. Par conséquent, un récipient contenant de l'eau et de la colle est chauffé à 60 ° C (sous agitation constante). La solution adhésive est prête lorsque tous les morceaux se sont dissous et ont formé une masse homogène ;

préparation de savon de colophane. A cet effet, le sodium est porté à ébullition. Ensuite, la colophane y est progressivement introduite. Le processus d'ébullition prendra environ 2 heures jusqu'à ce que la colophane soit complètement dissoute.

Noter. La colophane doit être broyée au préalable.

Les deux compositions sont mélangées lorsque le savon de colophane a refroidi à 60°C.

Noter. Lors du mélange, du savon de colophane est versé dans la solution adhésive. Rapport de mélange 1:6.

Le mélange résultant est versé dans un générateur de mousse et une mousse haute densité est obtenue. Une mousse d'une densité de 80 g / dm3 est considérée comme optimale pour une utilisation. L'utilisation d'une mousse moins dense (plus aérée) dégradera la qualité du bloc et conduira à sa destruction rapide.

Noter. Vous pouvez vérifier la qualité de la mousse en remplissant un seau avec. Après avoir retourné le seau, la mousse doit rester à l'intérieur.

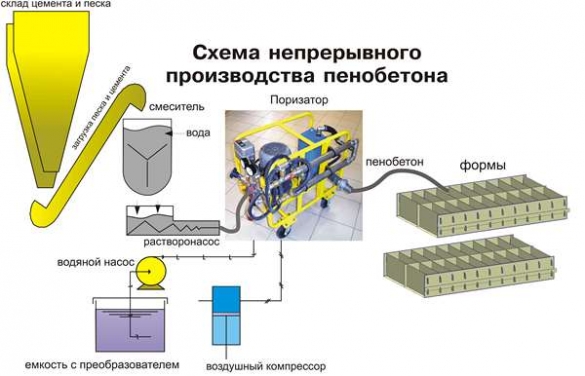

Le schéma de production de blocs de mousse est illustré sur la figure.

Notez que, comme la première crêpe, les premiers blocs de béton mousse sortent généralement aussi grumeleux. Il y a plusieurs raisons à cela:

la complexité du dosage des composants constitutifs de la solution ;

augmentation / diminution de la teneur en eau dans la solution ;

teneur accrue en agent moussant dans la solution. Sa consommation ne doit pas dépasser 1,5 litre. par 1 m / cu.

Malheureusement, de telles expériences prolongent non seulement le temps de construction, mais entraînent des coûts supplémentaires. Cependant, selon les utilisateurs, ils sont pleinement justifiés. De plus, les blocs de mousse défectueux peuvent être utilisés comme remblai sous le plancher et les équipements usagés pour la production de béton cellulaire peuvent être vendus.

Noter. Comme le montre la pratique, il est préférable de fabriquer des blocs de mousse structurelle (grades D-900 et supérieurs). Ils contiennent moins de pores que les isolants et il est plus facile pour les débutants de les fabriquer.

Avantages et inconvénients de l'utilisation de blocs de mousse

Comme tout autre matériau de construction, le bloc de mousse a sa propre portée, ses inconvénients et ses avantages.

Avantages

- Respect de l'environnement. Le matériau est non toxique. Même à des températures énormes (jusqu'à 1200 degrés), il n'émet pas de substances nocives dans l'air ;

- Durabilité;

- Résistance au feu;

- Isolation acoustique. Les murs en blocs de mousse transmettent mal les sons étrangers et, contrairement aux briques, ils ne transmettent pas les sons à basse fréquence;

- Manufacturabilité. Le processus n'est pas coûteux en termes de main-d'œuvre ou d'électricité. Pour la production et l'utilisation ultérieure, l'intervention d'équipements de construction lourds n'est pas nécessaire ;

- Rentabilité. Ce matériau est l'un des moins chers. Par exemple : un mètre cube de brique coûte environ deux fois plus cher qu'un mètre cube de blocs de mousse.

Défauts

- Sur les murs auto-construits en blocs de mousse, des fissures peuvent apparaître lors du tassement du bâtiment;

- Les murs faits de ce matériau ne tolèrent pas la déformation et ne peuvent être utilisés que sur des fondations en bandes.

Une considération séparée nécessite un équipement pour la fabrication de blocs de mousse.

Propriétés du béton cellulaire

Le béton cellulaire, ou, comme on l'appelle, le béton cellulaire est une pierre poreuse et constitue un excellent substitut au bois. Il contient dans ses cellules scellées - les pores l'isolant thermique le plus efficace au monde - l'air. Le béton cellulaire est plus proche du bois que de la pierre, et la brique est plus proche de la pierre, c'est un matériau lourd et froid. Le béton cellulaire est respectueux de l'environnement et, à cet égard, il est non seulement inférieur au bois, mais présente également certains avantages, car le bois est sujet à la pourriture, aux champignons et à toutes sortes de choses nocives qui s'y installent, et ces choses nocives ne s'y installent pas. pierre, en matériau silicate.

Le béton cellulaire présente d'autres avantages. Il ne brûle pas, se prête bien au traitement, durable. Différentes marques de béton cellulaire peuvent différer plusieurs fois en densité, ce qui rend ce matériau universel: il convient aux murs extérieurs, aux cloisons intérieures, à l'isolation thermique et phonique des toits et des sols.

Nous pensons qu'il s'agit du matériau le plus russe, car il peut être fabriqué à partir de matières premières locales. Et par conséquent, vous pouvez rendre un mètre carré du mur plus chaud qu'une maison en briques, mais 2 à 3 fois moins cher.

Les produits en béton cellulaire obtenus ne sont pas inférieurs au béton cellulaire cellulaire autoclavé traditionnel en termes d'indicateurs de qualité. En raison de la simplicité de la technologie et des équipements utilisés (exclusion du cycle technologique du broyage des matières premières dans les broyeurs à boulets et du traitement en autoclave), le coût des produits est 1,5 à 2 fois inférieur au coût des mêmes produits en béton cellulaire cellulaire .

Le béton mousse obtenu par une nouvelle technologie sans autoclave et sans vapeur a : - des qualités élevées de protection contre la chaleur et le bruit ; - une résistance élevée au feu ; - durable ; - respectueux de l'environnement (possède un certificat du ministère de la Santé de Russie pour les émulseurs) ; - répond aux normes européennes ; 2 à 2,5 fois moins cher que des volumes similaires de briques ou de béton d'argile expansée).

Ce qui est nécessaire pour la fabrication de béton mousse

Pour la production de ce matériau de construction, vous aurez besoin de:

Afin d'obtenir une matière homogène, vous devrez tamiser et trier les ingrédients. Par conséquent, pour obtenir un béton cellulaire de haute qualité, il est nécessaire d'avoir un tamis vibrant. Si une unité de pression est utilisée dans la production, il est nécessaire d'avoir un compresseur. Si la technologie est utilisée pour la production sans l'utilisation d'une pression unité, une bétonnière sera nécessaire.faites-les vous-même.Si la solution de béton cellulaire doit être coulée à l'aide de la technologie monolithique, des planches seront nécessaires pour le montage du coffrage.

C'est un matériau spécial à haute résistance au mortier de ciment. Cette qualité vous permet de transporter la masse finie à la distance souhaitée sans détruire la structure du matériau. Il peut être acheté sous forme de concentré industriel ou fabriqué de vos propres mains.Un complexe tel qu'une installation de bar facilitera grandement le travail et réduira la quantité d'équipement.

Lors de son utilisation, un générateur de mousse n'est pas nécessaire, les ingrédients sont mélangés dans l'activateur intégré. Ce processus est effectué sous haute pression, donc lorsque la solution est déchargée, les pores de l'air gonflent encore plus et le mélange devient plus poreux. Un tel équipement pour le béton cellulaire permet de livrer la masse sur le lieu des travaux de construction et en même temps de produire des matériaux avec des paramètres de densité allant jusqu'à 1200 kg / m3.Eau, sable, ciment.Gants de protection des mains et masque de travail avec des matériaux en vrac.

Système de dosage automatique des matières premières pour la production de béton cellulaire

De nombreux producteurs de béton cellulaire savent combien de temps il faut pour préparer et remplir les matières premières dans une centrale à béton cellulaire. Par exemple, pour 1 lot avec V = 1 mètre cube. il faut remplir manuellement 6 sacs de ciment (300 kg), tamiser et remplir 17 seaux de sable (270 kg), mesurer la quantité d'eau et de mousse nécessaire. Au mieux, cela prend 10-15 minutes. Par équipe avec une productivité de 20 mètres cubes. le béton mousse laisse 1,5 à 2 heures de perte de temps, 3 à 4 personnes remplissent manuellement 6 tonnes de ciment et 5 tonnes de sable. De plus, il ne faut pas oublier le facteur humain : des erreurs de comptage du nombre de sacs de ciment, de seaux de sable, de litres d'eau conduisent à des dosages erronés.

Le résultat est une faible productivité, un coût élevé et une qualité instable du mélange de béton cellulaire. Par conséquent, les fabricants tentent de mécaniser l'ensemble du processus de production de béton cellulaire.

Le système de dosage automatisé proposé est conçu pour contrôler l'ensemble du complexe de production de béton cellulaire, de l'approvisionnement en matières premières au déchargement du mélange fini.

Système de dosage pour la production de béton cellulaire

Les principales parties du système de dosage :

1. Peser le doseur de ciment et de sable sur les cellules de charge. 2. Convoyeur à bande pour l'approvisionnement en sable. 3. Vis d'alimentation en ciment. 4. Distributeur de big-bag ciment (ou silo de stockage ciment). 5. Distributeur d'eau. 6. Distributeur d'émulseur.

Description du procédé de fabrication du béton cellulaire :

L'opérateur sélectionne la recette pour la préparation du béton mousse et lance le processus de production automatisée de béton mousse:

- La tarière est mise en marche et le ciment est acheminé du déchargeur de big-bags (ou du silo) vers le doseur pondéral. Après avoir obtenu le poids de ciment requis, la tarière est éteinte.

- Le convoyeur d'alimentation en sable de la peseuse est activé. Après avoir pris du poids de sable, le convoyeur est éteint.

- L'eau est pompée dans le mélangeur. Après avoir composé la dose d'eau, la pompe s'éteint.

- Le malaxeur est mis en marche, la vanne de la trémie s'ouvre automatiquement et le ciment et le sable sont déchargés.

- La mousse du générateur de mousse est ajoutée au mélangeur par le distributeur d'émulseur.

- Après avoir mélangé les composants, le béton cellulaire est déchargé dans des moules.

Avantages de l'utilisation d'un système de dosage :

|

L'opérateur peut ajuster et définir différentes recettes pour la production de béton cellulaire, sélectionner les doses de matières premières, surveiller la recette et la consommation de matériaux, configurer et surveiller tous les paramètres du processus. Le programme installé dans la console vous permet d'afficher l'ensemble du processus de préparation automatisée du béton cellulaire sur le panneau de commande en temps réel. Avantages de l'utilisation d'un système de dosage automatisé : |

Distributeur automatique de ciment et de sable

|

Dispositif distributeur Le distributeur est constitué d'un châssis sur lequel sont suspendus une trémie de réception et un panneau de commande. Le bunker est équipé d'un vibreur de surface et d'un volet électrique. Le pesage s'effectue à l'aide de jauges de contrainte. Les données sont affichées sur le panneau de commande de la console.

|

|

Outils d'automatisation

|

Le panneau de commande vous permet de contrôler le fonctionnement de l'ensemble du complexe pour la préparation du mélange de béton mousse: un doseur de pesage, un convoyeur à vis, un convoyeur à bande, une pompe et un distributeur d'eau, une pompe d'alimentation en mousse, un mélangeur, un vibreur d'une station de distribution de ciment en "big bag" ou d'un silo à ciment. |

- Réglage des doses pour les lots (quantité de ciment, sable, eau, mousse).

- Ensemble automatique de ciment dans le bunker de réception.

- Jeu automatique de sable dans le bunker de réception.

- Ensemble automatique d'eau dans le mélangeur - installation pour béton cellulaire.

- Activation automatique de la rotation du mélangeur.

- Déchargement automatique du ciment et du sable de la trémie de réception.

- Jeu automatique de mousse dans le mélangeur.

- Déchargement du mélange de béton mousse dans le moule.

-

- Usine pour la production de béton cellulaire

- convoyeur de sable

- Station de déconditionnement big bag ciment avec vis sans fin

générateur de mousse

Avec l'aide de cet équipement, il est possible de transformer la solution en mousse. Les constructeurs expérimentés s'accordent à dire qu'il vaut mieux l'acheter prêt à l'emploi et ne pas le faire soi-même. Un générateur de mousse ou un poriseur de béton mousse est compilé en utilisant les instructions suivantes :

- Préparation d'un grand récipient hermétique. Par exemple, il est tout à fait possible d'utiliser un tonneau.

- De l'eau et une substance spéciale sont placées à l'intérieur. Avec l'aide de ce dernier, de la mousse sera obtenue.

- Raccordement du compresseur au bas de l'unité. En haut, vous devrez faire un trou de sortie spécial.

- Il est pratique de réguler l'alimentation en substances à l'aide d'une vanne spéciale.

- La sortie est reliée par un té. Du côté de l'alimentation en air, vous devrez également installer une seconde vanne.

- Les dessins d'équipements pour la production de béton cellulaire contiennent deux sorties. Chacun d'eux doit avoir une valve. Dans ce cas, il sera possible de régler correctement l'apport d'oxygène et de fluide.

- Selon les instructions, le mélange passe à travers les grilles, puis pénètre dans le compartiment. Grâce au processus, il est possible de former une mousse. Une buse spéciale doit également être installée à la sortie du distributeur triple. Si l'installation a été effectuée à la maison, un silencieux de la voiture est utilisé à ce titre. Un treillis ou un autre matériau poreux doit d'abord être introduit dans sa structure.

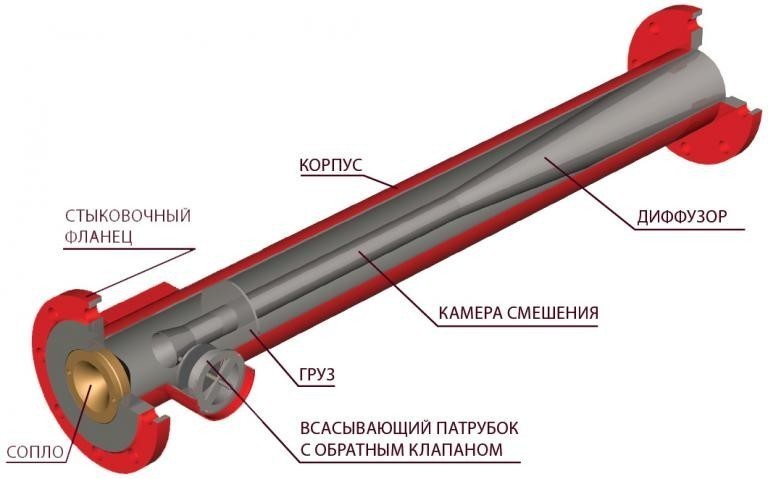

Composants d'un générateur de mousse

Pour assurer le fonctionnement de l'unité, selon la technologie, celle-ci doit disposer d'un compresseur, de mélangeurs pour la composition de mousse et de béton, d'un élément de distribution et de versement de la solution dans des moules, ainsi que d'une pompe pour pomper la composition. Ce sont les principaux éléments qui forment l'appareil, en plus d'eux, la présence d'autres mécanismes et éléments est possible.

Pour la fabrication d'un grand volume de matériaux de construction, il est possible de construire un générateur de mousse à partir d'une combinaison d'appareils du même type.

La puissance et les autres caractéristiques de performance de l'unité doivent assurer un fonctionnement continu à chaque étape du processus technologique. L'option la plus simple consiste à assembler l'installation à partir de trois éléments : un générateur de mousse, une bétonnière et un compresseur.Souvent, une telle unité est utilisée pour fabriquer une solution directement au moment de la construction pour couler des structures.

Le rapport des paramètres des pièces

Lors de l'assemblage de l'unité, il est important de maintenir le rapport nécessaire entre certains de ses composants. Compte tenu de la diminution du diamètre de la spirale lorsqu'elle est retirée, il est nécessaire d'assurer la différence entre les diamètres de la bague extérieure et du tuyau de 12-15% (le diamètre de la bague est plus grand), ainsi que la différence entre les diamètres de l'anneau intérieur et extérieur - 20%, en faveur du diamètre extérieur

Cette différence fournit le rapport optimal pour les tuyaux avec des paramètres différents.

Caractéristiques et propriétés du béton cellulaire

Le béton mousse a certaines propriétés qui peuvent être pleinement considérées comme ses avantages par rapport à un certain nombre d'autres matériaux de construction :

Isolation thermique de haute qualité. Grâce aux cellules remplies d'air, le matériau a une résistance thermique élevée.

En hiver, cette qualité permet d'économiser environ 25% sur les coûts de chauffage.Bonne fluidité, ce qui permet une coulée facile et de haute qualité. Le béton cellulaire n'est pas affecté par les facteurs atmosphériques et les influences chimiques. C'est un matériau pratiquement intemporel, aussi solide qu'une pierre, qui ne pourrit pas, qui n'a pas peur de l'humidité.Excellentes caractéristiques de résistance.

La densité du béton mousse de 400 à 1400 kg / cm³ vous permet de supporter des charges de compression de l'ordre de 10 à 100 kg / cm³. Une telle caractéristique accrue permet d'utiliser ce matériau dans la construction d'objets de poids volumétrique inférieur, ce qui entraîne une résistance thermique encore plus élevée des murs.Contrairement à des matériaux tels que le polystyrène et la laine minérale, le béton cellulaire ne perd pas son qualités dans le temps. Ils ne s'améliorent qu'en raison de la longue maturation de ce matériau : après quatre mois, sa résistance augmente d'une fois et demie, et après quelques années - plus de deux fois et demie par rapport au béton cellulaire vieilli mensuellement. microclimat optimal.

Béton mousse, les critiques confirment ce fait, il a une bonne perméabilité à l'air, permettant aux murs de respirer. N'évapore pas les substances nocives, car il est fabriqué à partir de matières premières naturelles. Selon cet indicateur, le béton cellulaire vient juste après le bois.

Par exemple, l'indice de respect de l'environnement pour une brique est de 10, pour le béton cellulaire - 2; brique - 10; arbre - 1 ; blocs d'argile expansée - 20. Excellent isolant acoustique. Le matériau absorbe bien le son sans le refléter, en particulier les bruits faibles.Sécurité incendie. Le premier degré de résistance au feu permet à un mur en béton cellulaire de quinze centimètres de protéger la pièce du feu pendant quatre heures.Les grandes dimensions des blocs assurent facilité et rapidité de pose.

S'abandonne facilement à l'usinage par l'outil de coupe Rentabilité élevée. La précision des dimensions géométriques permet de poser des blocs sur de la colle, en évitant les ponts thermiques, ce qui permet d'économiser le coût du plâtrage et de l'isolation supplémentaire. La légèreté des blocs vous permet d'économiser sur les fondations et les sols, faciles à transporter.

- Date : 01-03-2015Vues : 866Commentaires : Évaluation : 44

L'installation de béton mousse à faire soi-même est réalisée selon une certaine technologie. Le produit final du béton cellulaire est un bloc de mousse composé des composants suivants :

- ciment, eau, sable, agent moussant.

Schéma du générateur de mousse.

Le béton de mousse fait maison est moins cher qu'un homologue fabriqué en usine. Le ciment est considéré comme le composant le plus cher du béton cellulaire, de sorte que le coût du produit final dépend de son choix.

Générateur de mousse à faire soi-même pour béton mousse

L'acquisition de ce module est la partie la plus coûteuse de la production.

But - convertir l'agent moussant en mousse, avant de l'introduire dans la solution.

La conception du générateur de mousse se compose de trois nœuds :

- module d'alimentation. Une solution d'agent moussant y est versée. Cette fonction peut être exécutée par n'importe quel conteneur ;

- module de transformation. La quintessence de l'installation est la transformation de la mousse ;

- module de dosage. Permet de fournir de la mousse à une solution d'une densité donnée (déterminée par la marque du bloc de mousse).

Schéma d'un générateur de mousse pour la production de béton mousse

Schéma du dispositif d'un générateur de mousse pour la fabrication de béton mousse

Pour fabriquer un générateur de mousse, vous aurez besoin de: un tuyau métallique (2 flans), une pompe, des tuyaux, des vannes. Aussi une machine à souder. Plus en détail, les composants sont spécifiés dans le cahier des charges, qui accompagne le dessin du générateur de mousse.

Assemblage d'un générateur de mousse pour béton cellulaire (schéma-dessin)

Dessin d'un générateur de mousse pour béton cellulaire

1. Fabriquer un générateur de mousse

La spécificité du tube d'usine du générateur de mousse est qu'il présente au départ un canal étroit, qui se dilate ensuite. Cette technique permet d'augmenter la vitesse de passage de l'émulsion à travers le tube. Ensuite en sortie il aura la vitesse maximum possible.

Fabrication de la chambre de mélange

Souder deux tuyaux à l'un des tuyaux préparés. De plus, il est conseillé d'en placer un (par lequel l'air sera fourni) à partir de la fin. Et le second, destiné à fournir une émulsion moussante, est soudé sur le côté (à un angle de 90°).

Les deux tuyaux d'entrée (d'extrémité et de côté) sont fournis avec deux vannes :

fermeture (permettant de couper l'alimentation en agent moussant);

réglage (permettant de régler les paramètres d'alimentation, de modifier la pression, la pression, la quantité, etc.).

En pratique, après réglage des paramètres d'alimentation en mélange, les vannes de régulation ne sont pas utilisées.

Noter. Le diamètre du tuyau latéral doit être supérieur de 15 à 20 % au diamètre du tuyau d'extrémité.

Fabrication de cartouches de mousse

Un tuyau de dérivation est soudé à la seconde ébauche de tuyau. Il est conçu pour sortir le mélange fini. Il est conseillé d'équiper le tuyau de sortie d'un dispositif en forme d'entonnoir pour réduire le débit de sortie du mélange. Le filtre est placé dans la pièce. Dont le but est la transformation de l'émulsion en mousse. Vous pouvez acheter un filtre prêt à l'emploi.

Mais sa fonction avec non moins de succès peut être remplie par des mailles métalliques (brosses) pour nettoyer la vaisselle.

Dans le même temps, les spirales ne conviennent pas, seulement les fils. Ces mailles doivent être tassés aussi étroitement que possible sur toute la longueur du tube de la cartouche de mousse. Pour empêcher les particules de maille de s'envoler avec le mélange, un «Ruff» est installé à la sortie du tuyau, à l'intérieur duquel une rondelle de maille est installée.

Connexion de la chambre de mélange et de la cartouche de mousse

Ensuite, vous devez connecter la chambre de mélange et la cartouche de mousse. Naturellement, cela doit être fait de manière à ce que les tuyaux soudés soient placés aux extrémités opposées. Pour assurer une augmentation de la vitesse de passage du mélange de béton mousse à travers le tube, il est nécessaire d'installer une buse Laval ou une laveuse à jet entre eux. Le remplacement de la buse par un jet réduira l'efficacité de la conception de 30 à 40%, en réduisant la vitesse du mélange qui la traverse. Cependant, il est moins cher, plus facile à installer et peut être utilisé comme option temporaire. L'emplacement d'installation de la buse ou du jet est indiqué sur le schéma.

Schéma d'un générateur de mousse pour béton mousse utilisant une laveuse à jet

Le rapport des dimensions du générateur de mousse pour le béton cellulaire (profondeur et diamètre d'entrée)

Le rapport des dimensions du générateur de mousse pour le béton mousse

2. Raccordement du compresseur au tuyau d'extrémité de la chambre de mélange

Tout compresseur convient au fonctionnement, ce qui fournira une pression de 6 atm. L'utilisation d'un compresseur avec un réservoir, un détendeur et un manomètre vous permettra de réguler la pression.

Le matériel a été préparé pour le site www.moydomik.net

3. Raccordement du réservoir d'émulseur au raccord latéral de la chambre de mélange

Le récipient est installé sur le sol, un tuyau y est attaché, à travers lequel l'émulsion moussante (agent moussant plus eau) sera introduite dans le mélangeur en se déplaçant à travers le tuyau latéral.L'installation d'une petite pompe (un "courant" domestique ordinaire) vous permettra d'organiser une alimentation plus efficace de l'émulseur vers le générateur de mousse. Cependant, dans un souci d'économie, l'approvisionnement peut être organisé par gravité.

Un agent moussant pour béton cellulaire fabriqué de manière aussi simple coûtera beaucoup moins cher qu'un agent acheté. Et la mousse obtenue ne sera en aucun cas inférieure à la mousse obtenue à partir du générateur d'usine.

Un équipement simple pour fabriquer des blocs de mousse de vos propres mains

Si vous disposez du bon équipement pour la fabrication de blocs de mousse et que vous achetez des matières premières à des prix compétitifs, vous avez la possibilité d'atteindre un niveau de rentabilité élevé. De plus, les investissements financiers dans une telle production ne nécessitent pas d'énormes sommes d'argent.

Vous devez vous familiariser avec le processus de production de blocs de béton cellulaire et aborder avec compétence la sélection des équipements, et vous pourrez lancer la production de ce matériau de construction populaire.

Ce qu'il faut pour la production

Il est possible de produire des blocs de béton mousse, mais cela nécessite un ensemble d'équipements et divers dispositifs :

- Coffrage pour couler le béton cellulaire et former des blocs de tailles spécifiées ;

- Générateur de mousse avec paramètres techniques appropriés ;

- Compresseur;

- Bétonnière de capacité suffisante.

La présence d'un tel kit apporte d'excellents résultats aux fabricants - un quart de travail typique est de 3 mètres cubes de blocs de béton mousse. Donc une semaine de travail actif et productif, et il y aura un nombre prêt de blocs de béton mousse pour la construction d'un mur porteur.

L'une des unités importantes incluses dans l'équipement pour la fabrication de blocs de mousse est un générateur de mousse qui forme une solution de mousse, qui pénètre ensuite dans le coffrage ou les moules. Cette unité est plus rentable et plus facile à réaliser par vous-même si vous disposez des composants nécessaires.

Il est souhaitable d'avoir un compresseur triphasé, car il développe plus de puissance, mais s'il n'y en a pas, une tension électrique standard fera l'affaire.

Le générateur de mousse classique se compose de :

- Fabriqué en boîtier en maille métallique fine,

- Capacités du volume requis,

- kit de tuyau,

- compresseur.

Fonctionnement du générateur de mousse

Un équipement auto-assemblé pour la fabrication de blocs de mousse sous la forme d'un générateur de mousse existe afin de mélanger l'agent moussant avec de l'eau et de l'air, puis d'envoyer la masse résultante à travers les cellules du treillis métallique du corps en pré-préparé formes.

Lors du processus d'ajustement de la qualité de la mousse, vous devez constamment vérifier sa consistance, car les propriétés du bloc de béton mousse en dépendront. Si la mousse se répand trop, vous devez apporter les ajustements nécessaires aux composants ou au fonctionnement du générateur de mousse afin que ce processus ne se produise pas, sinon il sera difficile d'obtenir un bloc de mousse géométriquement correct.

Et même si le bloc de béton mousse est obtenu à partir de mousse en vrac, ce produit s'effondrera sous de légères charges mécaniques.

La composition de la solution utilisée pour produire du béton mousse comprend nécessairement du ciment de haute qualité. Il existe différentes proportions pour la production de blocs de béton cellulaire, et elles dépendent de la marque de ciment utilisée et de la densité du béton. Si le béton a une densité de 300 à 500 par mètre carré, un mélange sans sable est autorisé.

Si la densité atteint 600 kilogrammes par mètre, l'utilisation de sable naturel sera nécessaire. Ce sera mieux pour le produit final si le sable est pré-crible.

Caractéristiques de la production de blocs de béton mousse

Tous les composants doivent être placés dans le mélangeur et le processus de mélange a commencé, en ajoutant les matières premières à tour de rôle. Le mélange commence avec du ciment, de l'eau et du sable, puis la mousse est liée au processus de production.

Le produit final dépendra de la vitesse de mélange des matières premières.Si vous utilisez un mélangeur vertical, le processus de mélange prend 20 minutes, et si vous utilisez un tambour à pales, cette procédure est réduite de 10 fois.

Le fabricant devra choisir entre le coffrage et les coffrages - comment cela lui sera plus pratique et à quelles fins il utilisera des blocs de béton mousse. L'option de coffrage nécessite l'utilisation de la coupe de la masse qui n'a pas complètement durci en fragments séparés de taille égale.

Il est nécessaire d'avoir des marques sur le coffrage ou d'utiliser d'autres instruments de mesure afin de couper exactement les blocs de béton mousse sans erreurs significatives.

Lorsque vous utilisez des coffrages en métal ou en contreplaqué, du béton mousse y est versé et vous devez attendre un moment jusqu'à ce que le mélange durcisse et qu'un bloc de béton mousse se forme.

Pour accélérer le processus de durcissement, vous devez utiliser divers additifs et pièces avec un régime de température approprié.

Il sera beaucoup plus pratique de retirer les blocs de mousse congelés si une conception de moule pliable est fournie. Ensuite, vous pouvez retirer le produit sans endommager sa surface.

Équipement

Parmi l'ensemble des équipements, on distingue les types principaux et les plus couramment utilisés:

- générateur de mousse;

- bétonnière;

- Compresseur;

- Bétonnière mousse;

- Formes.

générateur de mousse

Le générateur de mousse remplit la fonction de production de mousse, sur la base de laquelle le béton mousse sera produit ultérieurement dans tout type de bétonnière.

Structurellement, il se compose de :

- réservoir inférieur servant à un mélange d'eau et d'agent moussant;

- réservoir supérieur pour agent moussant ;

- soupapes de commande et d'admission;

- tuyau d'admission qui génère de la mousse.

L'appareil est connecté à l'eau (s'il n'y a pas de système d'alimentation en eau centralisé, il peut être rempli de seaux), le réservoir supérieur est rempli d'un agent moussant (n'importe lequel, vous pouvez même le fabriquer vous-même, parfois des instructions de fabrication sont fournies avec le dispositif).

Ensuite, l'appareil est connecté au compresseur, ce qui crée une pression et la mousse commence à sortir du tuyau. La porosité peut être réglée à l'aide de vannes de sortie.

bétonnière

Bétonnière.

Bétonnière.

Il s'agit d'un dispositif de mélange forcé d'ingrédients (sable, eau, gravier, ciment) afin de préparer un mélange homogène prêt à l'emploi.

Les bétonnières sont divisées en:

- La gravité;

- Avec mélange forcé de matériaux.

Dans un mélangeur à gravité, les ingrédients tournent dans un tambour équipé de pales à l'intérieur. Pendant la rotation, les matériaux entrent en collision avec les pales, se mélangeant ainsi.

Dans une bétonnière à mélange forcé de matériaux, les composants sont dans un tambour fixe. Des lames montées sur un arbre tournent dans le tambour.

Selon la méthode d'installation, les bétonnières sont divisées en:

- Stationnaire;

- Mobile.

Les appareils avec un débit de solution prête de plus de 660 litres sont généralement stationnaires. Jusqu'à 65 l toujours mobile. De 330 l à 500 à la fois mobile et stationnaire.

De par la nature du travail, les bétonnières sont à action continue et cyclique. Dans le chargement cyclique se produit par portions, et dans le chargement continu de matériaux et la sortie du mélange se produit constamment.

Bétonnière mousse

Conçu pour la production de béton cellulaire. Il est utilisé pour la fabrication de blocs par la méthode de la technologie de pression de mousse.

Combine trois fonctions :

- Produit le mélange ;

- Génère de la mousse;

- Fonctionne comme une pompe pour transporter la mousse vers le site d'installation.

Il s'agit donc de l'unité la plus complète pour la fabrication de béton cellulaire. Il combine les fonctions d'un générateur de mousse, d'une bétonnière et d'un compresseur.

Matériel de construction pour la production de béton cellulaire

Pour une production indépendante de béton cellulaire, vous avez besoin d'un équipement industriel fiable qui fonctionnera pendant des années et apportera des bénéfices aux propriétaires.Par conséquent, il est conseillé d'acheter du matériel de construction pour la production de béton mousse auprès d'entreprises de construction de machines, et non auprès d '«artisans» pendant un an de travail. Oui, le prix des équipements industriels "mord", mais il se justifie par une productivité élevée et une excellente qualité du béton mousse obtenu. Mais après tout, les blocs de mousse sont déjà fabriqués par la suite à partir de béton de mousse. Cela signifie qu'avec quelle qualité nous produirons du béton cellulaire, les blocs de mousse seront de la même qualité. Et qui a besoin de blocs de mauvaise qualité ? Personne!

L'article Choisir un équipement pour la production de béton cellulaire et de blocs de mousse vous aidera à choisir le bon équipement.

Equipement pour la production de béton mousse - composition

L'équipement pour la production de béton mousse comprend:

|

INSTALLATION POUR LA PRODUCTION DE BÉTON EN MOUSSE

créé sur la base d'un malaxeur industriel (soufflante pneumatique) de mélanges de béton VB-06719 pour la préparation d'un mélange de béton mousse et son approvisionnement sur le lieu de pose. UTILISÉ POUR LA CONSTRUCTION MONOLITHIQUE prix 380 000 roubles. |

|

GÉNÉRATEUR DE MOUSSE

conçu pour l'approvisionnement continu en mousse de l'usine de production de béton cellulaire. La mousse est formée en fournissant une solution de mousse et de l'air au module de moussage. prix 50 000 roubles. |

|

COMPRESSEUR

destiné à alimenter en air comprimé le générateur de mousse pour la production de mousse et l'installation pour la délivrance de béton mousse. |

|

RÉSERVOIR D'EAU

conçu pour la préparation et le stockage d'une solution moussante en ajoutant un agent moussant à l'eau dans la proportion requise.

Il se compose d'un conteneur cubique en polyéthylène. L'extérieur a une caisse en métal. Dans la partie inférieure, il y a des robinets de vidange, dans la partie supérieure, des goulots de remplissage. Monté sur palette en bois. prix 10 000 roubles. |

Le prix du kit est de 515 000 roubles.

Equipement pour la production de béton cellulaire - livraison, installation

Sur la base de la qualité de l'équipement et de nombreuses années d'expérience dans la fabrication d'équipements pour la production de béton mousse, les représentants de l'entreprise vous conseilleront sur toutes les questions d'organisation de la production de blocs de béton mousse. Vous serez invité à indiquer quel équipement supplémentaire vous devez utiliser dans votre production.

Stroysnabzhenie LLC exécutera la gamme complète des services liés à la commande: livraison par route, installation et lancement d'équipements de construction, ainsi que sa maintenance ultérieure. Il aidera à former du personnel pour travailler sur l'équipement et à étudier la technologie de production de béton cellulaire.

NOUS VOUS RECOMMANDONS D'ACHETER :

Équipement de découpe pour la production de blocs de mousse

Utilisation de moules métalliques prêts à l'emploi

L'utilisation de moules métalliques prêts à l'emploi pour le béton cellulaire facilite grandement le processus de construction, car vous n'aurez pas besoin de passer du temps à fabriquer votre propre moule. Mais dans ce cas, vous devez considérer que vous devrez dépenser de l'argent pour l'achat.

Lors de l'utilisation d'un formulaire standard, des blocs de certaines tailles sont obtenus - 300x600x200 mm, pour les ajuster afin d'obtenir des blocs de conceptions spéciales, des scies à ruban sont utilisées.

Avant d'utiliser les formulaires, ils sont lubrifiés avec une composition spéciale qui ne contient pas d'huile.

L'utilisation de moules métalliques finis a ses avantages:

- Leur démontage simple vous permet de retirer rapidement les blocs finis.Grâce aux formes géométriques exactes, les blocs fabriqués sont réguliers et identiques.Les structures métalliques ont un système de montage pliable, de sorte qu'elles ne prennent pas beaucoup de place pendant le transport.Les formes métalliques sont durable qui nécessite du béton mousse d'une quantité de 1,08 m³.