ÐовÑÑиÑÑ ÑÐμÑниÑÐμÑкиÐμ ° nD ° кÑÐμÑиÑÑики nD гР»Ð¸Ð½Ð¾Ð ± ÐμÑоннÑÑ ÑмÐμÑÐμй, Ð °  ° кжÐμ nD nD» ÑÑÑиÑÑ ÐºÐ ° ÑÐμÑÑво вÑпÑÑкР° ÐμмÑÑ ḍ Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μññññ °ðððμμ¹¹¹¹¹¹¹¹¹¹¹¹¹.

Ð ð ð ð ð ð ð ð ð ðμð ð ð ð ðμð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ðμð ð ð ðμ ð ð ð ð D D D δнРDd ²Â ° D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Dd · мÐμнÑÑ Ð²Â ° nD внÑÑ Ð'оР»ÑÑ ° ÑÑоРnD » пÐμÑкР° dA оР± ÑÐμм гР»Ð¸Ð½Ð¸ÑÑого гÑÑнÑÐ °, пÑи опÑÐμÐ'Ðμл Ðμнной конÑÐμнÑÑÐ ° nD ¸ð¸¸¾²²ð½½½ððÐ Dd ÐμÐ d d ÐμÐ d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ² Ð

RACINE

RACINE

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð δÐ Ð Ð Ð Ð δ

- Ð ðμð¼ðμð½Ñ, 𺾾Ñð¾ÑÑÑð¹ - Ñð²ð »Ñðμñññ ð¾ñð» ¸¸ñð½ñð¼ ÑÑð ° ð ± ¸¸ð »¸¸¸ ·¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾²²²²²²²² Ñ Ñ⿾𽸲²²²²²¸¶¶¶μ¾¾ð½¸¸¸¸¸¶¶μμ¾ð½¸¸¸¸¶¼μμð'½ñð¼ ñð¾ð'ðμμ¼¼ ° ° ð½ ° ° ð½ð¸¸ ем глиниÑÑÑÑ ÐºÐ¾Ð¼Ð¿Ð¾Ð½ÐµÐ½Ñов.

- Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðÑÑÑÑñ ð ðÑÑ ð ð ðÑÑâ Ñð¾¾ÑÑð ° ð²ðμ ð³ñññð½ñð °, ñð¿ð¾ñð¾ð ± ð½ð ° ð¿Ñ¸¸ ð¿Ñ¸¸ ð½ð¾Ñð¼ð ° ð »Ñной ÑÐμмпÐμÑÐ ° ÑÑÑÐμ оР± ° ð · nD овÑвР° ÑÑ ÑоÐμÐ'инÐμÐ½Ð¸Ñ Ð³Ð¸Ð'ÑоÑÐ Dd Dd ° ð ° ð ð ð ð ð ð ð ð ð ð ð ð ð -

RзвеÑÑÑ

- ? Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ¸Ð¹.

RиÑÑм

RиÑÑм

- ? Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð ? D D D D ÑÑ nA воÐ'ой в ÑооÑноÑÐμнии 1: 1, инР° ÑÐμ могÑÑ Ð¾Ð ± Nd ° d · овÑвР° nnnn микÑоÑÑÐμÑÐ¸Ð½Ñ Ð½Ð °  повÐμÑÑноÑÑи dd · Ð'ÐμÐ »Ð ¹¹, ðððñññ²²²²ððððð¾²²ðññðð¾½¾ððððð¼ðð½ððððððððððñººººº¸¸¸¸¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹¹ð¹¹¹¸

Ðидкое ÑÑекло

Ðидкое ÑÑекло

Ðомимо вÑÑÐμпÐμÑÐμÑиÑÐ »ÐμннÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑивнÑÑ ÑпоÑоР± ов, оÑоР± оÐμ компл ÐμкÑноÐμ вР»Ð¸ÑниÐμ нР°  ° ÑвойÑÑвРÑмÐμÑÐμй dA ÑкÑпл ° nD nD ° 𸸸¸½½ðñðñðzð²ð ° ð ° ðºð²ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Conseils :

- ?

- croupe;

- Ð ² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ñ

- r

аÑекÑнаÑ

аÑекÑнаÑ

Composants appliqués

La composition de la solution habituelle comprend des charges, une variété de liants et de l'eau. Selon les composants utilisés, on distingue la chaux, le ciment, l'argile et les mélanges chaux-argile, chaux-ciment. Examinons de plus près chacun des composants utilisés.

- La charge la plus courante contenue dans la composition du plâtre est le sable. Lui, tour à tour, est fleuve, quartz, ravin, montagne et mer. La plus haute qualité d'entre eux est le sable de quartz de rivière. Dans les mélanges de plâtre, on utilise généralement du sable à grains moyens.Matériau à gros grains rarement utilisé. Les enduits doivent être propres, sans terre ni saleté. La méthode de dépistage dépend du type de travail. Ainsi, avec une petite quantité de travail, un tamis cellulaire est généralement utilisé, dans d'autres cas, un tamis incliné.

- L'un des composants de la solution de plâtre est la chaux. Aujourd'hui, on distingue les chaux grises, blanches, éteintes, carburées, broyées, vives. Chacun d'eux se distingue par sa solidité, sa faible résistance à l'eau et sa faible résistance à l'humidité.

- Un filler comme le ciment est beaucoup plus résistant que la chaux. Son durcissement complet dure jusqu'à quatre semaines. De plus, il résiste à l'humidité et aux divers phénomènes atmosphériques. Le mortier de ciment peut supporter de fortes surcharges.

- Quant au gypse, il a une faible résistance, durcit rapidement, ne tolère pas l'humidité et a une faible résistance à l'environnement extérieur. Le gypse ne doit pas être mélangé avec du ciment. Habituellement, ce mastic est utilisé pour les petits travaux de plâtre. Il est parfois ajouté à la chaux pour une prise rapide.

- Une autre charge de plâtre populaire est l'argile qui, lorsqu'elle est mélangée à de l'eau, produit une pâte visqueuse. Dans sa forme brute, il est très plastique, il peut donc prendre n'importe quelle forme qui persiste même après séchage. L'argile devient très solide après cuisson.

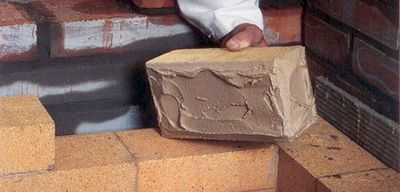

Mortier d'argile pour la pose des poêles proportions, matériaux et mode de préparation

Quel matériau est l'ancêtre des mélanges de ciment et de béton ? Chaque fabricant de poêles connaît la réponse - l'argile. Jusqu'à présent, c'est un matériau indispensable pour la maçonnerie. L'utilisation de mortier d'argile lors de la pose de briques et de cheminées est due à plusieurs facteurs :

- La chamotte acquiert les propriétés d'une brique lors de la cuisson naturelle au four. Cela donne des taux élevés d'accouplement de toute conception.

- Haute stabilité thermique. Après avoir été traitée au feu, l'argile se transforme en une pierre céramique. Il est capable de supporter des charges thermiques importantes sans dommages importants.

Cependant, pour atteindre ce qui précède, lors de la préparation de la solution, il est nécessaire de suivre un certain nombre de règles et de recommandations.

Types d'argile

Vous devez d'abord décider de la méthode d'obtention de l'argile. Pour les résidents du secteur privé, vous pouvez vous le procurer vous-même. La profondeur d'apparition des couches d'argile est faible, jusqu'à 1 m, mais sa composition doit être prise en compte - toutes les consistances ne conviennent pas à une solution.

En plus de cette méthode, vous pouvez acheter de l'argile de chamotte pré-emballée déjà préparée en usine.

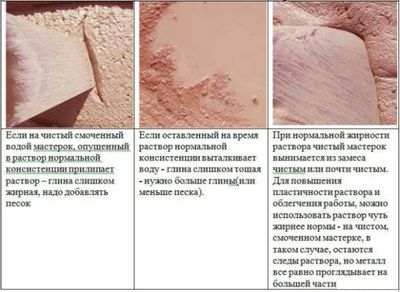

Le principal indicateur de l'argile est sa teneur en matières grasses. Pour la pose de poêles (par exemple, un poêle russe), il est nécessaire d'utiliser de l'argile à teneur moyenne en matières grasses. Si cet indicateur est dépassé, lors du tir, des inhomogénéités apparaîtront et la structure des couches sera perturbée. Un mortier d'argile grasse est pratique pour la maçonnerie - il a une bonne adhérence et s'adapte parfaitement à la surface de la brique. Cependant, son utilisation est toujours déconseillée.

Entraînement

L'argile dite "maigre" a une structure dense et il est nécessaire de faire certains efforts physiques pour créer une maçonnerie homogène de qualité.

La teneur en matières grasses peut être équilibrée par la teneur en sable. Pour déterminer la proportion, vous pouvez mener une petite expérience :

- Divisez une petite quantité d'argile en 5 parties. L'un d'eux ne se mélange pas avec du sable, et les autres sont respectivement 1/4, 1/2, 1 et 1,5 parties.

- Pétrir chacun d'eux séparément à l'état plastique, faire des flans plats arrondis.

- Après le séchage final, la qualité de la solution peut être déterminée. S'il y a trop de sable, la pièce s'effritera. Si cela ne suffit pas, la surface sera recouverte de fissures. Il est optimal que la composition de la pièce reste homogène et ne se couvre pas de fissures.

Après cela, il est nécessaire d'effectuer le processus de nettoyage de l'argile des impuretés étrangères. Pour ce faire, utilisez un tamis avec une taille de maille de 3 * 3 mm. En plus de cette méthode, vous pouvez laver l'argile.Pour ce faire, le conteneur est installé à un angle de 4 à 8 degrés. L'argile sale est chargée dans la partie supérieure et l'eau dans la partie inférieure. À l'aide d'une petite spatule, l'argile est lavée à l'eau jusqu'à obtention d'une solution homogène dans la partie inférieure. La solution résultante est versée dans un récipient séparé.

Lorsque la quantité requise de matériau est obtenue, la préparation de la solution peut commencer.

Préparation de la solution

Avant de commencer les travaux, l'argile doit être trempée. Pour ce faire, une petite couche d'argile est versée dans un grand récipient rempli d'eau au-dessus du niveau de la solution. Ensuite, la couche suivante est posée et la procédure est répétée. Après une journée, la solution est mélangée jusqu'à l'obtention d'une masse homogène.

Il existe plusieurs formules de solutions dans lesquelles, en plus de l'argile, du sable, du ciment, de la chaux et même de l'amiante sont utilisés.

Pour un four standard, les compositions suivantes peuvent être utilisées :

- Sable - 2 parties d'argile - 1 amiante - 0,1 chaux - 1.

- Sable - 2 parties d'argile - 1 amiante - 0,1 ciment - 1.

Conseils de préparation de la solution

- Pour la commodité de pétrir l'argile, vous pouvez créer une promenade avec de petits côtés. L'argile ne doit pas entrer en contact avec le sol.

- Une solution normale glisse d'une pelle en une couche uniforme, ne laissant aucune trace.

- Le gypse peut être utilisé pour préparer le mortier de finition, il donnera la couleur et la rigidité souhaitées.

Finition

La finition idéale dépend en grande partie des critères d'accompagnement, où l'une des premières places est la préparation de la surface et l'exécution progressive des travaux. La première et principale étape est la préparation de la zone de travail, sa purification de l'ancienne finition.

Nettoyage des murs

Si la base est lâche, au moins deux couches d'apprêt doivent y être appliquées.

Apprêt

Les surfaces en béton ou en brique ne doivent être apprêtées qu'une seule fois. La solution est ensuite mélangée avec une perceuse à basse vitesse pour obtenir une masse homogène.

Préparation du mélange

Il est conseillé de ne faire que deux mélanges. Le plâtre est appliqué de deux manières:

machine;

chemin de la machine

manuel, mais les nids-de-poule massifs sont pré-scellés.

Manière manuelle

Pour cela, on utilise une solution dont la densité et la viscosité sont plus grandes, et il suffit qu'elle soit pré-séchée avant d'appliquer la bille principale.

Le matériau décrit dans l'article est appliqué avec une spatule ou une règle, alors qu'il est important de travailler dans la plage de température autorisée, indiquée par le fabricant sur l'emballage

Caractéristiques

La composition d'une telle solution comprend nécessairement du ciment, du sable, de la chaux éteinte et de l'eau.

Il convient de prêter attention au fait que vous devez ajouter de la chaux éteinte. Sinon, la réaction de trempe commencera dans la solution elle-même lorsque de l'eau est ajoutée, et les bulles, déjà formées à l'intérieur de la solution, entraîneront la fissuration de la surface plâtrée

Ce processus de cloquage se traduira par une mauvaise qualité du mortier et sa fragilité après séchage.

Les mélanges de construction, leur composition et leurs propriétés sont réglementés par divers GOST. Cela est nécessaire pour la normalisation et la réglementation des normes dans la construction. GOST 28013-98 est le principal acte juridique réglementaire qui réglemente les exigences techniques pour les mortiers et les matériaux qui composent la composition.

Cette norme comprend également les caractéristiques des indicateurs de qualité, les règles d'acceptation et les conditions de transport des solutions prêtes à l'emploi. Il contient les caractéristiques qualitatives et quantitatives des mortiers de maçonnerie, matériaux pour enduits et pour travaux intérieurs, utilisés dans diverses conditions d'exploitation.

Composition et recette d'enduit d'argile

Il existe de nombreuses compositions d'enduit d'argile, mais il n'y a pas de recette universelle, la qualité de la composition dépend des composants. Et le principal est l'argile pour enduire les murs, il est divisé en 2 types: léger et gras, ce dernier est le plus approprié.

Pour vérifier la qualité, vous devez rouler une boule d'argile de petit diamètre, la poser sur une surface plane et l'aplatir.Si les bords restent intacts, le matériau convient au plâtre, des fissures ont commencé - la composition est peu utile. Un autre test consiste à enrouler un flagelle d'une longueur de 200 à 300 mm, une section de 10 à 20 mm et à le plier soigneusement, les bords du matériau de qualité ne se fissurent pas.

Façons de vérifier la qualité du matériel

Tableau de recettes, proportions en parties :

| Argile | Gypse | Sable | Ciment | sciure de bois, fibre | Chaux | Amiante |

| 3 | 1 | 1 | 2 | 1/5 | ||

| 4 | 2 | 1 | 1 | 1/25 | ||

| 1 | 2 | 1 | 1/10 | |||

| 1 | 3 | |||||

| 1 | 3 | 0,5-1 |

Comment éviter les fissures lors du plâtrage avec du mortier d'argile

Bien humidifier les surfaces avant travaux. La règle principale est de choisir une argile de bonne qualité, de préparer correctement la solution. Renforcez les surfaces avec des bardeaux (fines lattes rembourrées en diagonale transversalement), pour les couches minces - toile de jute ou de lin. Il est préférable d'appliquer un enduit d'argile en 2 couches: la première est épaisse - argile-sable-paille, la seconde - finition, argile-ciment-sable-chaux, afin d'obtenir une surface lisse.

Les bardeaux remplissent deux fonctions - une caisse pour l'isolation et un treillis de renforcement pour la finition.

Enduire une maison en bois à l'intérieur avec de l'argile - les secrets des maîtres

À l'intérieur de la maison, l'argile commence par un scellement soigneux des joints avec de l'étoupe, cela créera une couche supplémentaire d'isolation thermique et contribuera à réduire la consommation du mélange. Les murs en bois doivent être traités avec un antiseptique, puis imperméabilisés - le ruberoïde est bourré sur les murs, les joints se chevauchent de 100 mm. Après cela, la caisse est fabriquée et le plâtre de la maison en bois est appliqué avec de l'argile.

Pour les maisons en bois, un treillis métallique de renforcement n'est pas recommandé. Le bois et l'argile sont des matériaux microphobes, et l'humidité corrode le métal et endommage la finition.

C'est un moyen de finition écologique, pratique et peu coûteux, mais malgré les avantages et les inconvénients évidents du plâtrage d'argile d'une maison en rondins, il y a aussi: l'arbre travaille sous l'influence des deltas de température et d'humidité, et de petites fissures sont inévitables sur la surface dans le temps. Mais ils peuvent aussi être transformés en vertus, les transformant en craquelures tendance.

La texture de la finition avec un mélange avec l'ajout de sciure de bois

Conception

L'argile est un matériau presque universel, grâce aux additifs et à la couleur, différentes nuances du matériau peuvent être obtenues : blanc, terre cuite, gris, beige, etc. De plus, le mortier peut être appliqué selon différentes techniques. L'essentiel ici est de montrer votre imagination et, par conséquent, vous obtiendrez non seulement une finition durable, mais également une belle finition.

Le choix des composants de la solution d'argile

Le mortier pour la pose des fours se compose de seulement trois composants:

l'eau. La principale exigence est l'absence d'inclusions étrangères pouvant nuire à la résistance et à la durabilité de la future composition de liant. Vous ne devez en aucun cas utiliser de l'eau stagnante du réservoir le plus proche, totalement inadaptée à la pose de poêles;

sable. Il ne doit pas contenir de grains de gravats ou de pierres. Il est préférable de sélectionner du sable homogène en le tamisant à travers un tamis d'un diamètre de trou ne dépassant pas un millimètre et demi;

argile. L'ingrédient principal à travers lequel le mortier pour la pose de poêles reçoit ses propriétés astringentes

Par conséquent, il est très important de le choisir correctement afin d'exclure une violation de l'étanchéité de la structure. Pour cela, il est recommandé de réaliser plusieurs expériences.

Par exemple, préparez quelques options pour des solutions avec différentes quantités d'argile et de sable, faites-en des sortes de gâteaux et laissez-les pendant 12 jours dans une pièce bien chauffée. À la fin de l'expérience, seuls les échantillons sont sélectionnés sur lesquels des fissures ne se forment pas sous l'influence de la chaleur.

Un mélange d'argile avec du sable ou de l'argile réfractaire ne convient que pour certains éléments des poêles en brique - les zones de four et de stockage de chaleur, ainsi que pour la cheminée et les fondations. Le fait est qu'une telle solution est très résistante aux effets de la température, résiste même à un échauffement très fort, mais en même temps ne résiste pas à des charges mécaniques importantes.De plus, il n'est pas capable de résister à une exposition prolongée à l'humidité du condensat, à cause de laquelle il se fissure et s'effondre progressivement.

Si vous souhaitez aménager les fondations ou la cheminée du four, il est préférable d'utiliser d'autres liants. Dans leur capacité, dans la grande majorité des cas, on utilise du ciment ou de la chaux vive mélangée à du sable, qui ont une résistance et une résistance suffisantes à l'humidité. Il est conseillé de laisser de l'argile pour les points les plus «chauds» du futur poêle - c'est là qu'il peut assurer une étanchéité maximale et un fonctionnement sans faille de toute la structure pendant une longue période.

Comment préparer une solution

- dans un récipient spécialement préparé, il est nécessaire de verser de l'argile et de la verser avec une petite quantité d'eau. Pour qu'il soit bien imbibé, le récipient est laissé pendant 12 à 48 heures dans un endroit sec et propre, en mélangeant occasionnellement la composition résultante;

- après cela, vous pouvez ajouter du sable et bien mélanger la solution jusqu'à l'obtention de la consistance souhaitée;

- si vous avez l'intention d'ajouter du sel ou du ciment, ajoutez-les en même temps que le sable pour obtenir une masse homogène.

Pour vous assurer que le mortier de pose des briques est suffisamment plastique, vous pouvez procéder comme suit :

- nous fabriquons un flagelle de 20 de long et de 1,5 cm d'épaisseur à partir du mélange fini;

- nous le connectons en anneau à l'aide d'un flan en bois de 5 cm d'épaisseur;

- nous observons le flagelle - s'il n'y a pas de fissures à sa surface, il faut ajouter du sable, sinon de l'argile. Si la composition est étirée uniformément et que seules quelques petites fissures apparaissent sur le pli, vous pouvez commencer à faire de la maçonnerie.

Un mortier d'argile pour poêles correctement préparé vous permet d'assurer une résistance maximale de la maçonnerie, ainsi que d'éviter la violation de son étanchéité et la fuite de monoxyde de carbone dans la pièce

Par conséquent, il est très important de sélectionner des ingrédients de haute qualité et d'observer les proportions de leur mélange les uns avec les autres. Pour obtenir d'excellents résultats, utilisez nos instructions vidéo, qui vous expliqueront en détail toutes les subtilités de la préparation du mélange.

Travail préparatoire

Pour réaliser cette étape, vous aurez besoin des outils et fournitures suivants :

- Perforateur et un ensemble de ciseaux pour enlever l'ancien revêtement

- Grattoirs, brosses métalliques et spatules pour le nettoyage des surfaces.

- Diluant et chiffons pour enlever la peinture.

- Marteau pour tarauder la surface.

- Rectifieuse et un ensemble de cercles.

- Apprêt et pinceau ou rouleau pour son application.

- Un récipient, une perceuse avec une buse ou un mélangeur de construction spécial pour fabriquer un mortier.

Préparation de surface avant enduit

La première étape consiste à enlever les anciens revêtements. Le plâtre est renversé et la base est meulée, la peinture est enlevée avec un solvant ou mécaniquement. Le papier peint est trempé et nettoyé. Après cela, une inspection approfondie du mur est effectuée, au cours de laquelle il est tapé avec un marteau. Tous les fragments fragiles doivent être enlevés et les fissures dans le mur doivent être scellées avec de la mousse de montage. La surface est à nouveau soumise à un meulage, après quoi la poussière en est retirée.

Ensuite, la surface est traitée avec un apprêt. Il est préférable de le faire 2 fois avec un intervalle de 4 heures. Si un renforcement de surface est requis, un réseau de renforcement doit être installé. Le produit est monté sur des vis autotaraudeuses ordinaires autour du périmètre et au centre. Pour les travaux d'intérieur, cette procédure n'est souvent pas nécessaire.

Installation de balises de peinture

Ces produits sont des profilés métalliques dirigés verticalement qui sont nécessaires pour la pose de plâtre sur un niveau. Instructions d'installation:

- L'installation commence aux extrémités opposées du mur. Ils se retirent du coin de 30 cm, après quoi, à l'aide d'un niveau, tracez une ligne verticale du sol au plafond.

- Plusieurs portions de la solution sont appliquées le long de cette ligne, sur laquelle la première balise est fixée. La structure finie est vérifiée par niveau.

- Les mêmes opérations sont effectuées pour l'extrémité opposée de la surface.

- Dans les parties supérieure et inférieure des balises installées, elles sont vissées le long d'une vis autotaraudeuse, à l'aide de laquelle deux fils de nylon sont tirés. L'écart entre le fil et la balise ne doit pas dépasser un mm.

- Sous les fils à une distance de 1,5 mètre, des balises sont montées sur tout le mur.

- À la fin, tous les produits sont nivelés en fonction du niveau du fil, en les pressant à la profondeur requise.

De quoi sont faits les plâtres ?

Les principaux éléments de tout lot sont : les charges, les liants et le liquide.

Considérons ce qu'ils sont.

Cette méthode est très appropriée pour les endroits secs et chauds où il y a très peu de risques de tremblements de terre. Le contenu fait référence à la publication "Technologie et matériaux de construction pour le développement"

Attention! Cet article est soumis au droit d'auteur. La terre est le matériau de construction qui prévaut dans les pays qui ont le plus besoin de logements et moins de ressources, comme c'est le cas dans la plupart des pays d'Afrique, du Moyen-Orient et d'Amérique latine

Il y a plus de 50 millions de terrains en Chine et en Inde, actuellement un tiers ou la moitié de la population mondiale vit dans des terrains.

Remplissage

Le sable de quartz de rivière purifié peut être emballé dans des conteneurs et livré aux utilisateurs finaux

Le plus courant est le sable de rivière quartzeux. La préférence doit être donnée à la fraction moyenne, car les grosses particules sont lourdes de travail et offrent une mauvaise adhérence des éléments constitutifs du plâtre, tandis que les petites sont plus adaptées à la finition des finitions en couche mince.

Dans des régions comme l'Europe, la terre est à peine utilisée, même si certains architectes comme Martin Rauch considèrent que la terre est son principal matériau de construction. D'une manière générale, le foncier fait partie du paysage quotidien dans de nombreuses zones rurales où le patrimoine immobilier et foncier est encore entretenu.

Caractéristiques de la terre adéquate

Le matériel n'est pas cher, mais la méthodologie et la coordination pendant le processus de construction sont essentielles. Une quantité importante de terrain doit être déplacée, et il est conseillé de travailler sur une esplanade de drainage facile pour implanter les blocs. Les caractéristiques souhaitables sont : la perméabilité, la stabilité, la ductilité et la cohésion, la compacité, la durabilité et l'abrasion.

Avant utilisation, il doit être tamisé à travers une maille de 3 * 4 mm pour éliminer les débris, les pierres et les impuretés de la terre. Vous pouvez utiliser un tamis incliné en y jetant du sable avec une pelle. Seul un composant pur permettra d'obtenir une masse homogène et n'altérera pas le revêtement lors de son application.

Classeurs

Ils ont pour fonction de combiner les composants en une masse homogène. Avec l'ajout de l'un de ces éléments: ciment, gypse de construction (albâtre), chaux ou argile, la composition de plâtre devient visqueuse, facile et fiable à poser sur la base.

Les principaux tests à déterminer seront les suivants. Résistance à la compression Faible absorption d'humidité Faible retrait et expansion Résistance élevée à l'abrasion Disponibilité Disponible. Entre les terres, nous pouvons distinguer. La bentonite ou les terres larges ne conviennent pas en raison de la rétraction et de l'expansion qui peuvent se produire en raison de la quantité d'argiles présentes. Ils peuvent être stabilisés à l'aide de chaux, de ciment Portland ou de matériaux pouzzolaniques comme stabilisants. La chaux est le stabilisant le plus courant dans les sols argileux. Le ciment produit des blocs avec une grande résistance. Un bloc ou un mur d'apparence appropriée et d'une grande résistance à la compression est idéal, mais même des blocs d'apparence laide peuvent être utilisés.

- La terre de granit est très appropriée pour les travaux de terrassement.

- Les terres basaltiques seront un peu plus difficiles que le comparateur.

- La terre a besoin d'un ajout d'argile, de ciment ou de chaux.

- La fissuration du sol après la pluie peut indiquer qu'il s'agit d'un sol étendu.

Les doses les plus adaptées au sol sont.

Déterminer la qualité de l'argile

L'indicateur principal est la teneur en matières grasses. Distinguer l'argile grasse de l'argile maigre. Le premier, une fois séché, diminue considérablement de volume et se fissure, et le second s'effrite.

L'argile est grasse et maigre

On remarque tout de suite qu'il n'y a pas de rapport strictement défini de sable et d'argile pour obtenir une bonne solution. Les proportions sont déterminées expérimentalement, par sélection en fonction de la teneur en graisse de la race.

La teneur en matières grasses de la roche argileuse peut être déterminée de la manière suivante. Enroulez des câbles d'argile d'une épaisseur de 10 à 15 mm et d'une longueur de 15 à 20 cm et enroulez-les autour d'une forme en bois d'un diamètre de 50 mm. Si l'argile est grasse, le garrot s'étire progressivement, sans apparition de fissures. Normal fournit un étirement en douceur du garrot et des pauses, atteignant une épaisseur de 15 à 20% du diamètre d'origine.

Conception et dissolution des calcaires

La précipitation du calcaire est déterminée par la réaction de transition du bicarbonate de calcium, qui n'existe qu'en solution, du carbonate, qui n'existe qu'à l'état solide ; la précipitation ou la dissolution de la calcite ne se produit pas sous forme de précipitation, par exemple Halite NaCl à la suite d'un changement de concentration, mais dans une réaction chimique

| Ca(HCO3)2 | CaCO3 ↓ + | H2O+ | CO2 |

| bicarbonate de calcium | calcite | l'eau | gaz carbonique |

Le déroulement de la réaction est déterminé par le degré de solubilité du dioxyde de carbone dans l'eau, et l'équilibre se déplace dans un sens ou dans un autre en fonction de la pression ou de la température.

Si la température ambiante augmente, cela réduit la solubilité du dioxyde de carbone dans l'eau et, par conséquent, la calcite : dans le cas d'une plage, des granules de mers chaudes et de calcite se déposent pour former des nappes et des récifs coralliens. Dans les mers froides, les bulles de mer doivent recouvrir les coquilles de calcite d'un pare-chocs et les protéger de la décomposition.

Lorsqu'il est chauffé, un tartre de calcite se forme dans la bouilloire, il se trouve donc sur la broche.

C'est intéressant: Le choix du ciment pour le béton - nous lisons toutes les nuances

Préparation du mortier de plâtre

Après avoir étudié la base sur laquelle le mélange de construction sera appliqué et le lieu d'application (à l'intérieur de la maison ou à l'extérieur), nous déterminons la composition pour enduire les murs.

Ciment-sable

Le plus commun. Convient pour une utilisation intérieure et extérieure sur n'importe quelle surface (bloc de gaz, brique, béton, plaque de plâtre). Le mélange est formé de ciment et de sable, dans un rapport de 1:3. L'ordre de pétrissage est le suivant :

Les étapes de travail sur la préparation du plâtre de ciment sont présentées: nous remplissons le départ sec, les mélangeons et après avoir ajouté de l'eau, formons soigneusement le mélange jusqu'à ce qu'il soit prêt

- prenez un récipient large et versez-y du sable et du ciment;

- mélanger d'abord les ingrédients secs ;

- ajouter progressivement de l'eau et remuer jusqu'à obtenir une masse homogène épaisse de la consistance désirée.

La solution obtenue peut être de trois types :

-

gras

(excès de liant). Avec cette composition, le plâtre va "craquer"; -

Ordinaire.

Il a le rapport optimal de composants; -

mince

(peu de sable). A partir d'un tel matériau, le revêtement devient cassant et de courte durée.

Vous pouvez vérifier cela avec un maître. Avec une teneur accrue en matières grasses, le mélange adhère fortement à l'outil, s'écoule complètement - maigre, recouvre d'une fine croûte - ce dont vous avez besoin.

Une telle solution prend en une heure, il est donc préférable de la préparer en petits volumes et de répéter le pétrissage après l'entraînement.

«Pour augmenter le temps de prise, vous pouvez ajouter du détergent à vaisselle ordinaire à la solution.

».

Mortier

Cette solution a une bonne viscosité et plasticité, adaptée à n'importe quelle base, même le bois. Mais il a un inconvénient. Cette finition n'est pas durable et n'est pas utilisée pour les travaux extérieurs (absorbe l'humidité)

Il se compose d'une part de mortier de chaux et de 3 parts de sable. Lorsque vous travaillez avec de la chaux, celle-ci doit être trempée, comme mentionné ci-dessus, et un composant déjà refroidi est utilisé dans le mélange. Le sable est ajouté au mortier de chaux en petites portions et bien mélangé. L'ajout de la charge se poursuit jusqu'à l'obtention de la solution saline avec la teneur en graisse souhaitée.

"Lorsque vous utilisez ce type de finition, rappelez-vous qu'il prend lentement"

Composition ciment-chaux

Le ciment renforcera le mortier de chaux. Un tel revêtement est déjà utilisé pour enduire les murs à l'extérieur.

Rapport de recette: 3 à 5 parties de mélange de sable et 1 partie de mortier de chaux sont ajoutées à 1 partie de ciment sec.

Un tel enduit ciment-chaux ne gagne sa force qu'après deux à trois jours.

Mélange chaux-gypse

L'ajout de gypse de construction permettra d'accélérer le temps de prise de la composition à la chaux. Le plâtre amélioré convient à la finition à l'intérieur de la maison. Il est en plastique, a une bonne viscosité, vous permet d'effectuer des travaux avec une fine couche de finition.

Enduit chaux-gypse prêt à l'emploi

Pour préparer, nous prenons un seau de construction propre, versons de l'eau, lentement, en remuant constamment, y introduisons une composition de gypse en un mince filet, pétrissons le tout jusqu'à ce que la matière sèche soit complètement dissoute et que le liquide épaississe en une masse crémeuse. Ajouter la pâte de chaux. En proportion : à une part de matière sèche de gypse, trois parts de chaux en pâte pré-préparée. Vous devez obtenir une consistance épaisse et homogène.

Il est nécessaire de consommer rapidement une telle solution, car le temps de prise peut aller jusqu'à 5 minutes et durcit complètement en une demi-heure.

Lors de l'ajout de colle à bois diluée (2/5), la durée de son application augmente. Pour 10 litres du mélange fini, 50-70 gr. la colle.

Enduits d'argile

Le mortier d'argile pure est préparé dans les mêmes proportions que le mortier de chaux, à partir de sable et d'argile. Mais en soi, ce n'est pas un revêtement durable et des additifs y sont donc introduits.

«Avant utilisation, l'argile sèche doit être imbibée d'eau jusqu'à obtenir une masse épaisse. Nous obtenons la sortie - pâte d'argile.

Lors de l'ajout de gypse (0,25) à un composant de pâte d'argile et de trois à cinq parties de sable, du plâtre de gypse-argile sortira.

Une partie de pâte d'argile, 0,2 partie de ciment et trois à cinq parties de sable sont du ciment-argile.

Une partie d'argile, 0,3-0,5 de pâte à la chaux et trois à cinq parties de sable sont de l'argile à la chaux.

Tout d'abord, les liants sont mélangés, puis la charge est ajoutée par portions. La préparation est déterminée par le degré de teneur en matières grasses.

Avant d'enduire le poêle avec du mortier d'argile, nous fixons le niveau des balises pour niveler la surface

Comme vous pouvez le constater, il n'est pas difficile de préparer vous-même une solution pour le plâtrage des murs. Des ingrédients simples et abordables peuvent être trouvés dans n'importe quel magasin. Cela permettra d'économiser jusqu'à 30 % du coût du plâtrage en remplaçant les mélanges de construction prêts à l'emploi.

affaires du pays

Il améliore plusieurs fois la qualité de la solution et la rend résistante aux contraintes mécaniques importantes, à la pénétration d'humidité et à l'action atmosphérique. Le degré de résistance du matériau dépend de la marque de ciment M50, M100, M200, M300, etc. Le chiffre indique la charge de compression maximale autorisée en kg / cm2. Temps de séchage complet 3-4 semaines.

Chaux-argile. Le minéral d'origine naturelle augmente les propriétés astringentes du mélange. Lui donne de la plasticité, de la résistance à l'humidité, de l'adhésivité.

Un haut degré de plasticité permet de finir des surfaces courbes de toute complexité sans l'apparition de petites fissures après séchage complet.

Chaux-gypse.

Le principal avantage du mortier est sa prise et son durcissement rapides. Utilisé pour les petits travaux de finition, il est sensible à l'humidité, a un faible degré de résistance.

Important! Le gypse ne peut pas être ajouté aux compositions ciment-chaux pour réduire le temps de séchage en raison de son incompatibilité avec le ciment

Extincteur

Pour fabriquer une masse de liaison pour la maçonnerie ou le plâtre, vous devez utiliser de la chaux éteinte et du sable. Un bon amortissement est essentiel. Sinon, une solution de qualité ne peut pas être préparée. Pour cette procédure, un récipient spécial est utilisé, dans lequel de l'eau est progressivement, par petites portions, versée sur la chaux. Si la chaux est mal éteinte, cela affectera négativement la chape.

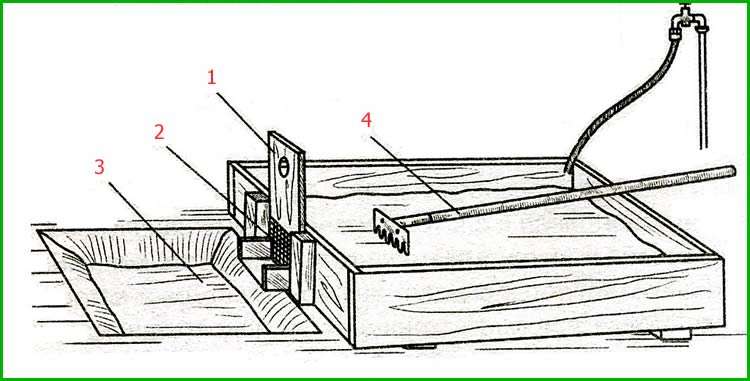

Le temps nécessaire à l'extinction est souvent indiqué directement sur l'emballage. La chaux est trempée de 7 minutes à une demi-heure (temps jusqu'à ce que la réaction thermique soit éteinte). Extinction complète - 24-36 heures. Cette procédure nécessite un respirateur, des gants et des vêtements épais : la chaux vive est caustique. Pour l'extinction, ils fabriquent un appareil spécial, il ressemble à ceci:

Boîte créative : 1 - vanne, 2 - tamis, 3 - fosse créative, 4 - râteau

Sur la gauche de la figure se trouve un robinet d'alimentation en eau. Mais dans des conditions artisanales, seule une boîte ou un récipient en métal est utilisé, immergé dans un trou d'environ 1 mètre de profondeur. Le flux de travail est simple :

- Versez le matériau de construction dans le récipient.

- Verser de l'eau froide dans la proportion de 1 litre pour 1 kg (2 litres pour 1 kg pour le badigeonnage des murs et des plafonds).

- Remuez le mélange obtenu à chaque fois que la vapeur est réduite.

À un moment donné, la réaction chimique s'arrêtera complètement. Après cela, la chaux est passée à travers un tamis (voir schéma ci-dessus). Maintenant, il est conservé au moins 2 semaines pour la maçonnerie et 30 jours ou plus pour le plâtre.

Photo : réaction chimique lors de l'extinction à la chaux. Le processus est effectué à la datcha.