Avantages de la construction en brique

Construire des maisons de campagne en brique présente de nombreux avantages. Si nous comparons la qualité du matériau utilisé pour construire les maisons à l'époque soviétique avec le matériau utilisé aujourd'hui, la différence est vraiment évidente. La construction de maisons en briques est encore prestigieuse et chère. La brique moderne est fabriquée sous forme de céramique légère, elle comporte un grand nombre de trous, ce qui lui confère de bonnes propriétés d'isolation thermique. La construction de bâtiments en briques présente le principal avantage - la capacité de retenir la chaleur à l'intérieur pendant longtemps.

Outre une longue durée de vie et un bon apport de chaleur, la construction de chalets en briques présente également d'autres aspects positifs. La brique ne brûle pas, mais le feu peut réduire ses performances de près de 60 %. La brique n'est pas soumise aux processus de pourriture, les parasites, les précipitations ou le rayonnement solaire ne peuvent pas la gâcher. Il est capable d'effectuer un échange de chaleur, c'est-à-dire de laisser entrer la quantité d'air nécessaire dans la pièce, et avec le début de l'été, il le protège de la surchauffe.

Budvelniy cegla est soumis à 3 types principaux

Budіvelny tsegla est divisé en trois types différents: bloc de béton, silicate et céramique tsegl.

- bloc de béton;

- béton cellulaire,

- chaîne en céramique.

La préparation de la chaîne en béton se fait au moyen des apports dans un moule spécialement préparé avec du ciment rozchin. Avec cela, dans la vie de tous les jours on ne se corrode pas avec une super boisson grâce à un super vaga, une faible isolation phonique, une conductivité thermique élevée et routière. A partir du riz positif de la chaîne de béton, il est possible d'avoir une faible résistance à l'eau d'environ 5%, dans certains types de 3%, une bonne qualité pour la pose de murs porteurs et une résistance à un faible niveau de charge atmosphérique porter.

Silіkatna tsegl est plié à 89,2% à partir de sable, il est nécessaire de faire un bon vapno et de bons additifs.

Avant l'entrepôt du bloc de silicate, 89,2% de la matière première est incluse, la solution de l'eau est de faire un additif humide et bon. Dans certains cas, à l'entrepôt de la pièce, ajoutez un pigment farbuvalny pour ajouter les informations nécessaires au bloc. L'absorption d'eau des silicates atteint parfois 15 %. Pour des raisons de raisons, il n'est pas recommandé de rester dans des endroits avec de l'eau avancée. Tels que sous-sols, pose de fondations, lazen, etc. Le bloc de silicate peut fournir une bonne isolation acoustique, un prix raisonnable et finir la pierre pour la pose de murs porteurs. Une petite quantité de conductivité thermique élevée dans poreux avec des carreaux de céramique.

La couleur sombre-girchichny de la pierre céramique était un signe de sous-cuisson et, dans certains points noirs, de recuisson.

Le bloc de céramique est fabriqué à partir d'une somme d'argiles et d'une piste vipale dans un four tunnel à une température de 1000 . Brûlé selon les normes requises, l'ébauche en céramique a une couleur brun rougeâtre et, avec un léger coup, cela ressemble à un son de sonnerie. De plus, le chapeau peut être personnalisé pour la couleur de la pièce en céramique. La couleur sombre-girchichny montre la sous-combustion et les noires la sur-combustion. Pour le standard d'un bloc de céramique rouge, la résistance à l'eau peut être de 6%, ou elle peut atteindre 14%. Optimum bien vodopoglinannya pour devenir 8%. Le bloc de céramique a une structure sharuvat. Vodopoglinannya à savoir sur le spectacle du milieu. À travers les eaux choisies, les ceils de céramique entre les boules et il était impossible de déplacer l'eau pendant la période de fortes fluctuations de température et d'esprits météorologiques hostiles, le ceil de céramique a commencé à s'effondrer. De petites fissures apparaissent sur le spadice, qui se transforment plus tard en fissures. Au lendemain de quoi la céramique perdait de sa puissance.

Afin de s'assurer que les murs des murs étaient remplis d'eau, qu'ils étaient chauds, doux et avec une bonne isolation phonique, il est nécessaire de construire correctement le travail. Le bloc de céramique est le matériau des transformations de l'heure triviale et des différents peuples du monde.

Classification des briques en fonction du but d'utilisation

Dans la construction, il existe plusieurs types de briques, selon l'application.

Construction ou ordinaire

La brique de construction ou ordinaire (GOST 530-2007 du 01/03/2008) est utilisée dans la disposition des murs intérieurs des bâtiments et des murs extérieurs. Il est également possible d'utiliser de tels types de briques pour la construction d'une maison, mais uniquement avec une isolation ultérieure ou une finition protectrice de la façade. Ce type de brique est loin d'être idéal et peut contenir de petits copeaux, qui n'affectent cependant pas sa résistance.

Brique de parement

La brique de parement, (autres noms : façade, façade) est le matériau le plus uniforme et idéal sans défauts. Les écarts maximaux admissibles selon GOST ne dépassent pas 4 mm. de longueur, 3 mm. de largeur et 2 mm. En hauteur. La céramique, le silicate ou la brique hyper-pressée peuvent être utilisés comme parement.

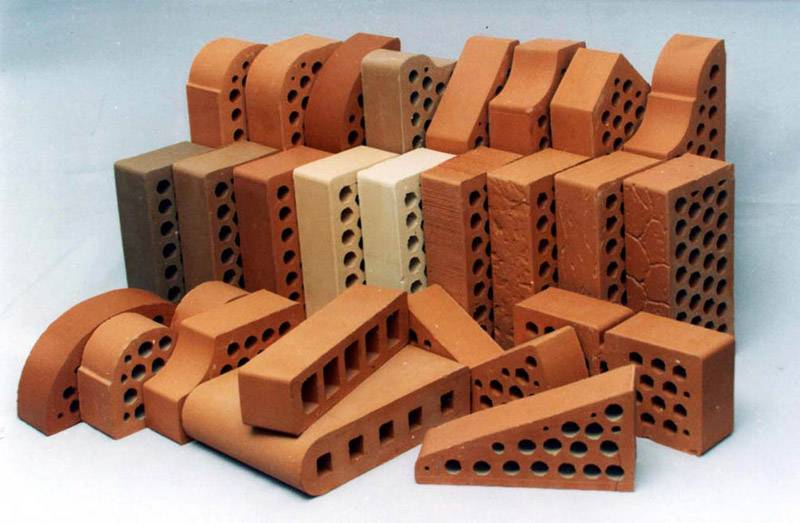

Il existe deux types de briques de parement - les briques texturées et les briques façonnées.

1. La brique texturée, avec des bords lisses ou inégaux (pierre en lambeaux) est produite pour le revêtement des façades des bâtiments et l'aménagement des clôtures. Les bords d'un tel produit peuvent être roulés, lisses ou sans traitement.

2. Une version en forme avec différentes configurations de profil, conçue pour la pose de formes complexes autour des fenêtres, des appuis de fenêtre, des arcs, des piliers, des clôtures, des tonnelles. Par exemple, les types de briques de construction en forme avec des bords arrondis pour les coins sont parfaits pour aménager des façades complexes de bâtiments, à savoir des coins.

La gamme de couleurs des types de briques de parement est large et va du jaune clair au presque noir.

Fournaise, brique réfractaire

Four, brique réfractaire, ce produit réfractaire selon GOST 390-96, a une forme géométrique régulière, une base granuleuse et peut être de couleur paille, avec des taches rougeâtres ou brunes. Ils servent à l'isolation et à la construction d'objets exposés à des températures élevées constantes (poêles, cheminées). Formant une coque résistante à la chaleur, avec pour fonction de protéger le four du feu direct ou du charbon chaud.

Les principales qualités que ces produits doivent avoir sont les suivantes: résistance à la chaleur, haute cyclicité, faible conductivité thermique. L'argile réfractaire doit supporter un chauffage assez long et de nombreux cycles jusqu'à une température de 1000°C sans perte de qualité et de résistance. La version réfractaire n'est pas nécessairement fabriquée dans la bonne forme, il existe d'autres formats de tels produits (ShA-25 et SHA-47) - en forme de coin.

Brique de clinker

Les briques de clinker en céramique sont fabriquées à partir de couches réfractaires d'argile, qui sont frittées jusqu'à ce qu'une masse homogène se forme. Dans le choix de la masse d'argile comme matière première pour la production, ils sont traités avec soin. La composition de l'argile doit être propre et plastique, elle ne doit pas contenir de craie et de sels de métaux alcalins, de minéraux inutiles. Au cours du traitement thermique, le clinker acquiert la plus haute résistance et une bonne densité. Faible hygroscopicité et sans prétention aux températures négatives. L'argile de schiste a une composition appropriée pour cela, elle est élastique et réfractaire.

Cette brique a beaucoup de couleurs et de textures. Par conséquent, les briques de clinker sont utilisées pour le revêtement des murs, les plinthes, le pavage des allées de jardin.

Détermination de l'hygroscopicité

L'absorption d'eau d'une brique est l'un des indicateurs les plus importants de l'hygroscopicité en pourcentage.

Plus l'hydroscopicité d'une brique est élevée, plus sa résistance est faible.

Après tout, l'hygroscopicité des briques a un effet assez impressionnant sur la résistance au gel du matériau. Pour cette raison, lorsque le matériau est saturé d'humidité, sa résistance diminue considérablement par rapport au matériau sec. Pour ce faire, il est nécessaire de prendre en compte cet indicateur important lors du choix d'une brique pour la construction d'une propriété de campagne.

Afin de connaître l'hygroscopicité d'une brique, le matériau est placé dans un four pendant plusieurs heures à une température de 110-120 ºС.Après chauffage, la brique est refroidie à température naturelle, puis pesée. Ensuite, il est immergé dans l'eau pendant 2 jours et pesé à nouveau. La différence de poids détermine la quantité absorbée dans le matériau en pourcentage. Pour les briques de construction, l'augmentation de masse ne doit pas dépasser 5% et pour les blocs de finition pas plus de 14%.

Types de briques selon la nature du remplissage

Selon le remplissage, la brique peut être creuse et corsée. Le choix de telle ou telle brique dépendra de la sphère et de l'objet pour la construction desquels elle est censée être utilisée.

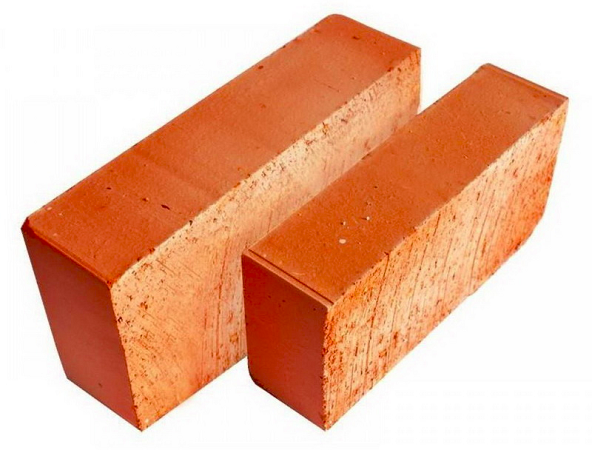

brique pleine

Comme son nom l'indique, une telle brique n'a pas de vides. Dans un produit de silicate standard, le vide sous forme de pores ne dépasse pas 12 à 13%, pour une variante corsée. Dans un produit à base de clinker, la porosité du matériau peut atteindre 5 %. Les murs porteurs sont érigés uniquement avec des briques pleines.

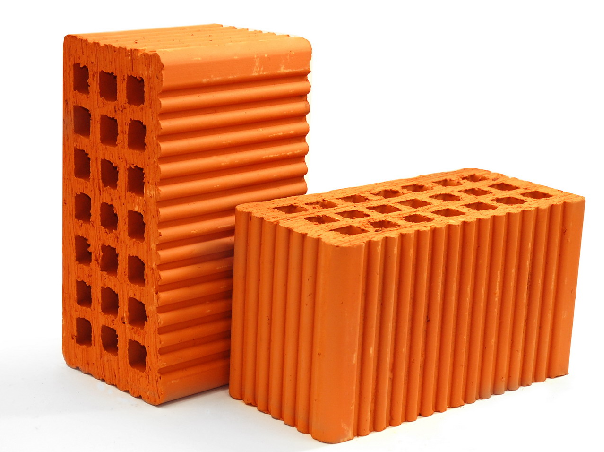

brique creuse

Pour la brique de silicate creuse, l'indice de creux varie de 24 à 30 %. Les indicateurs des produits céramiques sont légèrement différents. Le creux peut atteindre 45 %. Les trous ou les chambres retiennent parfaitement la chaleur, augmentant le pourcentage d'isolation acoustique globale des murs. Il y a une brique décorative et de parement avec 4, 6, 8 et même dix chambres, à la fois rondes et rectangulaires. Naturellement, le remplissage des briques affecte la résistance de toute la structure en cours de construction. Les options creuses sont principalement utilisées pour la construction de cloisons. Les types de briques avec des vides ne sont pas utilisés dans la construction de cheminées et de poêles.

Caractéristiques de la rétention d'humidité en tant que caractéristique opérationnelle

La capacité d'un matériau à absorber et à retenir l'eau est appelée absorption d'eau. Les blocs de briques de la structure érigée sont soumis aux influences atmosphériques, car ils sont en contact constant avec l'environnement. L'humidité avec laquelle ils entrent en contact, ils l'absorbent

Il est important que le taux d'absorption d'eau soit optimal et respecte les normes établies pour chaque type de brique. Un niveau d'absorption d'humidité trop élevé contribue à la détérioration du microclimat dans la maison en raison de l'eau qui n'a pas le temps de s'évaporer

Et à des températures inférieures à zéro, il se transforme en glace et se dilate, à la suite de quoi des fissures se forment dans la brique, ce qui la rend inutilisable, la résistance du bâtiment diminue. Si la valeur est trop faible, les blocs de briques adhèrent faiblement au mortier, ce qui aggrave également la résistance.

De quoi dépend-il ?

L'indicateur du niveau d'absorption d'eau d'une brique dépend directement de sa porosité et de la présence de vides dans celle-ci. Plus ils sont nombreux, plus le bloc absorbe d'humidité. Par conséquent, une brique creuse aura une hygroscopicité plus élevée qu'une solide. De plus, la capacité du matériau à absorber l'humidité dépend de son type. Il existe 3 variétés :

- silicate;

- céramique;

- béton.

La composition de la brique de silicate comprend du sable, un peu de chaux avec des impuretés liantes. Ce type de matériau est le plus hygroscopique. La céramique est fabriquée à partir d'argile par cuisson à une température élevée, atteignant 1000 degrés. L'absorption d'eau des briques en céramique est également assez élevée. De plus, la structure en couches retient longtemps l'humidité à l'intérieur, ce qui entraîne la destruction du bloc lorsque la température de l'air descend en dessous de 0 degré. Le béton est fabriqué à partir de mortier de ciment. Ces blocs de briques ont le taux d'absorption d'eau le plus bas, mais c'est malheureusement son seul avantage par rapport aux autres types de briques.

Exigences pour l'absorption d'eau des briques

Il existe certaines limites pour l'absorption d'eau optimale des briques. Ces normes sont établies en fonction de son type, de son objectif et en tenant compte des autres conditions de fonctionnement de la structure érigée. Le tableau montre des indicateurs qui indiquent les limites du niveau possible d'absorption d'humidité par le matériau de construction.

| Critère de classement | bloc de brique | Niveau d'absorption d'eau, % |

|---|---|---|

| Voir | Béton | 3—5 |

| Silicate | 15 | |

| Céramique | 6—14 | |

| But | Privé | 12—14 |

| Orienté vers | 8—10 | |

| Pour les travaux d'intérieur | 16 |

Comment est-il déterminé ?

Le niveau d'absorption d'eau par un bloc de briques est déterminé en testant le matériau selon la méthode identique pour tous ses types, à l'exception de quelques particularités pour les briques de silicate. Des études sont réalisées sur des échantillons intacts prélevés sur le lot à raison de trois pièces. Ils sont pré-séchés dans un four à une température comprise entre 110 et 120 degrés. Ensuite, le bloc, naturellement refroidi à une température ambiante ne dépassant pas 25 degrés, est pesé et plongé dans l'eau pendant 2 jours.

Après ce temps, il est sorti de l'eau et pesé, en tenant compte de la masse de liquide qui s'est écoulée dans les écailles et des matériaux de construction humides. L'indice d'absorption d'eau est défini comme la différence entre le bloc imbibé d'eau et le bloc sec. Le paramètre est calculé en pourcentage pour les 3 échantillons. Le résultat final sera égal à leur moyenne arithmétique.

Types de matières premières de briques secondaires

La bataille de briques conserve toutes les propriétés de base du matériau principal. Il existe les types de combat suivants :

- céramique, caractérisée par une faible absorption d'humidité, une bonne résistance au gel et une densité élevée. Poids m³ de matière première solide 2000, et creux jusqu'à 1400 kg;

- silicate, a une faible résistance au gel et absorbe bien l'humidité. Le poids du m³ de cailloux provenant de matériaux ne contenant pas de vides est de 1,8 ... 1,95 tonne et le poids des produits creux est de 1,1 à 1,6 tonne;

- argile réfractaire, caractérisée par des propriétés réfractaires élevées et une faible capacité à absorber l'humidité.

La bataille de briques de construction, selon la taille des cailloux obtenus, est divisée en fractions suivantes :

- petit - ≤ 20 mm :

- moyen - 20 ... 40 mm :

- grand - de 40 à 100 mm.

Avant la séparation en fractions à l'aide de tamis spéciaux, la matière première est soigneusement nettoyée des inclusions étrangères et des débris. Dans la construction individuelle, une bataille de briques non nettoyées peut souvent être utilisée, contenant des parties de différents types de matériaux de briques, des inclusions de béton et des armatures.

La conductivité thermique de toutes les variétés considérées est caractérisée par des valeurs proches.

L'augmentation de la demande de ferraille est due aux raisons suivantes :

- croissance constante du coût déjà assez élevé des granulats (pierre concassée, gravier, sable naturel, argile expansée et autres);

- dans le processus de maçonnerie, une bataille de briques se forme toujours;

- sur de nombreuses parcelles acquises pour la construction individuelle, se trouvent des bâtiments anciens qui ont fait leur temps, gênant les constructions neuves et soumis à un démantèlement indispensable. Il est plus facile d'utiliser les matières premières secondaires obtenues que d'engager des coûts financiers supplémentaires pour leur évacuation du site ;

- croissance constante dans la ville des bâtiments à démanteler.

Les briques de construction sont divisées en 3 types principaux

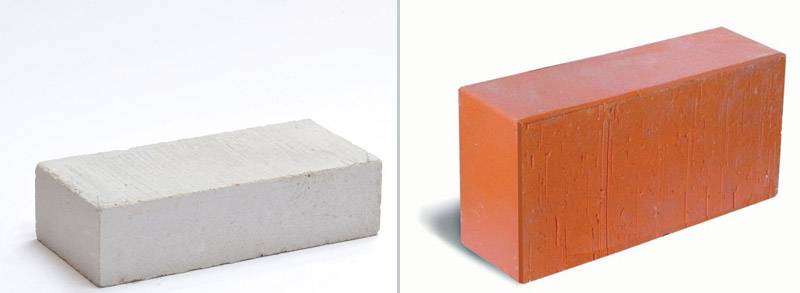

Les briques de construction sont divisées en trois variétés : blocs de béton, briques de silicate et briques de céramique.

- bloc de béton;

- silicate;

- brique en céramique.

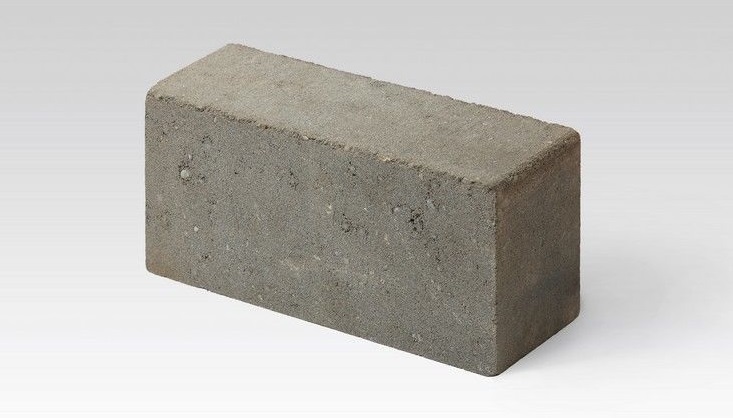

Les briques en béton sont fabriquées en versant du mortier de ciment dans des moules spécialement préparés. Dans le même temps, il n'est pas très demandé dans la construction en raison de son poids important, de sa mauvaise isolation phonique, de sa conductivité thermique élevée et de son coût élevé. Parmi les caractéristiques positives des briques en béton, on peut noter une faible absorption d'eau d'environ 5%, dans certains types de 3%, une excellente résistance à la pose de murs porteurs et une résistance aux conditions atmosphériques en évolution rapide.

La brique silico-calcaire est composée à 89,2% de sable, le reste étant de la chaux et des additifs liants.

La composition du bloc de silicate comprend 89,2% de sable, le reste est de la chaux et des additifs liants. Dans certains cas, un pigment colorant est ajouté à la composition de la pièce pour donner au bloc la teinte souhaitée. L'absorption d'eau dans les silicates atteint parfois 15 %.Pour cette raison, il n'est pas recommandé de l'utiliser dans des endroits très humides. Tels que sous-sols, pose de fondations, bains, etc. Le bloc de silicate a une bonne isolation phonique, un prix acceptable et est suffisamment solide pour la pose de murs porteurs. L'inconvénient est la conductivité thermique élevée par rapport aux briques en céramique.

La couleur moutarde terne des briques en céramique indique une sous-cuisson et, à certains endroits, le noir, au contraire, indique une surcuisson.

Le bloc de céramique est fabriqué à partir d'un mélange d'argiles et cuit dans un four tunnel à une température de 1000ºС. Cuite selon les normes requises, la billette en céramique a une couleur brun rougeâtre et, avec un léger impact, émet un son sonore. En outre, le mariage peut être distingué par la couleur de l'ébauche en céramique. Une couleur moutarde terne indique une sous-cuisson et, à certains endroits, du noir indique une surcuisson. Selon la norme du bloc de céramique rouge, l'absorption d'eau minimale doit être de 6 %, mais peut atteindre 14 %. L'absorption d'eau optimale est de 8 %. Le bloc de céramique a une structure en couches. L'absorption d'eau est moyenne. En raison de l'humidité absorbée des briques en céramique entre les couches et de l'impossibilité d'une libération rapide d'eau pendant les périodes de fluctuations de température importantes et de conditions météorologiques défavorables, les briques en céramique commencent à s'effondrer. Au début, de petites fissures apparaissent, qui se transforment ensuite en fissures traversantes. En conséquence, la brique en céramique perd ses propriétés.

Pour que l'absorption d'eau des murs en briques rouges reste chaude, durable et avec une bonne isolation phonique, il est nécessaire d'effectuer correctement les travaux de finition. Le bloc de céramique est un matériau éprouvé depuis longtemps et par divers peuples du monde.

Matériau hyper-pressé, clinker et silicate

Avec toutes les caractéristiques positives, le bloc de briques d'argile rouge ne reste pas assez solide pour terminer les sections de sous-sol des murs, le groupe de porche ou les façades du pavage des routes. À ces fins, des briques de clinker d'une résistance de 400 à 500 unités sont utilisées. et résistance au gel de 50 à 100 unités.

Le bloc de clinker est obtenu par cuisson à haute température de mélanges spéciaux de calcaire, de marne et d'argile rouge. La conductivité thermique du clinker est 7 à 8 fois supérieure à celle du matériau creux et deux fois supérieure à celle du matériau ordinaire. Il est donc principalement utilisé pour la décoration extérieure des bâtiments. Un matériau très durable et résistant à l'usure, il peut être utilisé pour construire des forteresses et des manoirs avec le même succès.

Avantages de la brique de silicate

De face

brique de silicate

présente de nombreux avantages inestimables :

1.

Tout d'abord le prix

brique de silicate en dessous du prix

briques en céramique pour

15-30 %. C'est parce que la fabrication

la brique de silicate prend moins de temps

et un procédé moins coûteux. Alors

cycle de production de silicate

brique 15-18 heures. En comparaison,

brique en céramique c'est 5-6 jours.

2.

La brique de silicate est plus économique -

ses murs peuvent être rendus plus minces que

lors de l'utilisation de briques en céramique.

En même temps, isolation phonique et thermique

les caractéristiques de ces murs ne seront pas pires.

Et si vous l'utilisez dans la construction

brique de silicate creuse, murs

devenir encore plus léger. Pression

sur la fondation diminuera, et

la solidité des murs restera la même

niveau.

3.

Murs en briques de silicate

avoir un look très fini.

et n'ont pas besoin de finition supplémentaire.

Puisque la brique de silicate est excellente

teint dans la masse peut être utilisé

pour maçonnerie teintée au silicate

brique. Brique de silicate teintée

coloré avec des pigments résistants aux alcalis

et peut être n'importe quelle couleur et nuance.

Les briques de construction sont divisées en 3 types principaux

La brique de construction est divisée en trois types: blocs de béton, silicate et brique céramique.

- bloc de béton;

- silicates;

- brique en céramique.

La production de briques en béton est réalisée par la baie sous une forme spécialement préparée de mortier de ciment. Dans ce cas, la construction n'est pas très demandée en raison du poids important, de la mauvaise isolation phonique, de la conductivité thermique élevée et du coût élevé. Parmi les caractéristiques positives de la brique en béton, on peut noter une faible absorption d'eau d'environ 5%, dans certains types de 3%, une excellente résistance pour les murs porteurs en maçonnerie et une résistance aux conditions météorologiques changeantes.

La brique de silicate dans les 89,2% est constituée de sable, le reste du pourcentage de liants à la chaux et d'additifs.

La composition du silicate entre dans un bloc de 89,2% de sable, le reste du pourcentage de liants à la chaux et d'additifs. Dans certains cas, une partie du pigment de couleur de la préforme est ajoutée pour donner le bloc de teinte requis. L'absorption d'eau dans les silicates atteint parfois 15 %. Pour cette raison, il n'est pas recommandé de l'utiliser dans des endroits très humides. Tels que le sous-sol et la pose de fondations, de bains, etc. Le bloc de silicate a une bonne isolation acoustique, un prix raisonnable et suffisamment solide pour les murs porteurs en maçonnerie. Un inconvénient est la conductivité thermique élevée par rapport à la brique en céramique.

Les briques en céramique de couleur moutarde sombre indiquent nedoobzhige, et parfois noires au contraire - à pereobzhige.

Le bloc de céramique est fabriqué à partir d'un mélange d'argile et par cuisson dans un four tunnel à 1000 ? C. Brûlé au blanc céramique standard requis a une couleur brun rougeâtre et avec un léger coup de pied du son de sonnerie. En outre, le mariage peut être distingué par la couleur et la pièce en céramique. La couleur dim-moutarde apparaît sur nedoobzhige, et parfois noire sur pereobzhige. Selon le bloc de céramique rouge standard, l'absorption d'eau minimale doit être de 6 %, mais peut atteindre 14 %. La même absorption d'eau optimale est de 8 %. Dans la structure en couches du bloc de céramique. L'absorption d'eau est moyenne. En raison de l'humidité absorbée entre les couches de briques en céramique et de la capacité à libérer rapidement de l'eau en période de changements de température importants et de conditions météorologiques défavorables, les briques en céramique commencent à se détériorer. Au début, il y a de petites fissures, qui se développent ensuite en fissures traversantes. Le résultat est que la brique en céramique perd ses propriétés.

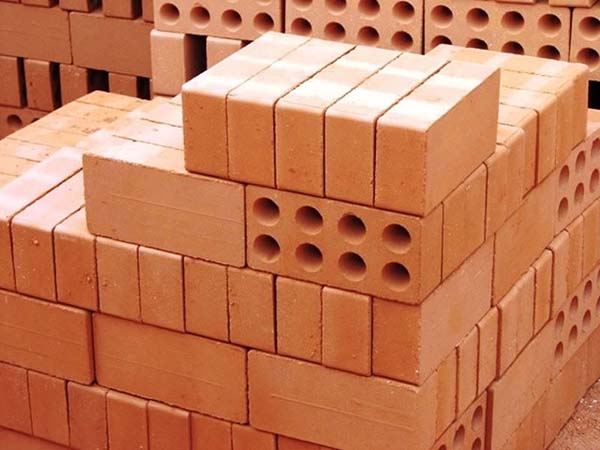

Pierre céramique creuse, agrandie et ordinaire

Les briques ordinaires ont la résistance la plus élevée, de l'ordre de 200 à 300 unités. ils n'ont pas de vides spécialement conçus, bien que la proportion de pores internes puisse atteindre 8%. Le poids d'une brique de taille standard est de 4,1 kg. De tous les matériaux céramiques, celui-ci a la conductivité thermique la plus élevée - 0,72 W / m ∙ C, il n'est donc utilisé que pour l'aménagement de structures et de murs porteurs.

Les briques creuses sont fabriquées avec des vides spéciaux, dont le volume peut atteindre 50%. Le poids d'un seul bloc est de 3,4 kg, mais la conductivité thermique est réduite à 0,5 W/m*S. La résistance atteint 200 unités, ce matériau peut donc être utilisé pour la pose de bâtiments résidentiels.

Les bâtiments à un et deux étages sont construits en brique avec une teneur maximale en vide allant jusqu'à 45%, il est facile de le distinguer par la disposition des rangées de trous. Pour les immeubles de grande hauteur, un matériau avec 22% de vides est utilisé, ils sont généralement réalisés sous la forme de carrés et sont situés dans le corps de la pierre selon un motif en damier.

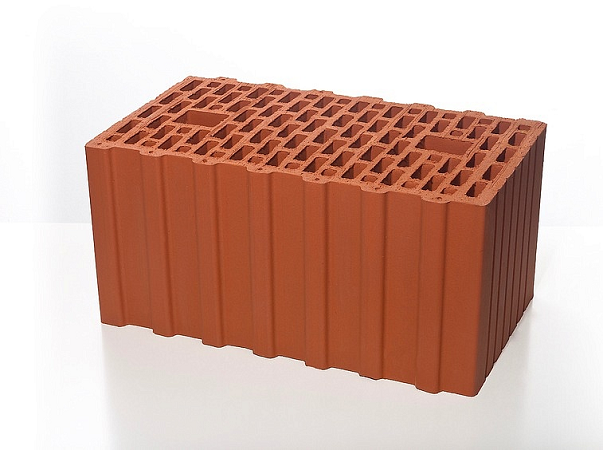

Souvent, la brique en céramique rouge est perçue de manière stéréotypée uniquement comme un matériau de mur ordinaire, très durable et plutôt froid. En fait, ce n'est pas vrai. L'industrie produit des briques poreuses surdimensionnées à partir d'argile cuite. Par exemple, un bloc de céramique NF RAUF 4,5 a des dimensions de 250x250x138 mm, un poids de 7 kg et une conductivité thermique de 0,22 W/m*C. Un tel bloc remplace quatre pierres creuses.

Un bloc de 10,8 NF d'une taille de 380x253x219 mm peut remplacer dix pierres de briques rouges standard. Avec un poids de 14 kg, le matériau a une conductivité thermique de 0,15 W/m*C.

Malheureusement, les deux options, en raison du pourcentage élevé de vides, ont une force de seulement 35 à 60 unités. et ne peut être utilisé que pour une construction à un étage.

La différence entre les briques en céramique selon le mode de fabrication et le type de moulage

La production de briques en céramique est divisée en deux types principaux selon la méthode de moulage. Brique de moulage de type plastique et brique de moulage de type semi-sec.

1. Briques de moulage en plastique. Le moulage plastique implique plusieurs processus et est réalisé à partir de masses d'argile plastique avec une teneur en humidité de 15 à 21 %. Les principaux types de briques de construction sont produits par extrusion à travers les embouchures profilées de diverses presses à vis. Il existe à la fois des installations sous vide et des installations conventionnelles. La pierre solide est généralement pressée sur des équipements sans vide et des options creuses - sur des installations et des presses sous vide.

2. Briques semi-sèches. Des produits de moulage semi-sec sont également fabriqués à partir d'argile par pressage et cuisson. Mais la principale différence avec la méthode plastique est que la matière première est préalablement amenée à une certaine teneur en humidité (environ 8 à 14%). Ensuite, il est pressé dans des moules, puis cuit dans des fours à carrousel ou à tunnel. La faible humidité des ébauches permet aux produits finis de conserver la forme correcte et une surface claire.

Brique en céramique rouge solide

Ses avantages et inconvénients

Ce type de matériau céramique, selon les normes nationales et étrangères, ne doit pas contenir plus de treize pour cent de vides à l'intérieur. Une telle brique ressemble à une barre rectangulaire avec des côtés lisses (ce qui est plus courant) ou ondulés - cuillère et lien.

En raison de la structure presque monolithique, le matériau de construction est assez résistant à la flexion et à la compression (en particulier ses qualités élevées, telles que M250 et M300). De plus, un petit nombre de pores détermine la faible absorption d'humidité, ce qui donne une bonne résistance au gel.

Mais il y a aussi le revers de la médaille (faible porosité).Les murs faits de telles briques, étant solides et durables, ne sont pas trop chauds, ils sont donc isolés sans faute (ou ils peuvent être recouverts de briques de parement creuses de l'extérieur). De plus, les briques pleines sont plus chères et plus lourdes que les briques creuses - elles nécessitent plus d'argile.

Champ d'application et caractéristiques de la maçonnerie

En règle générale, les dimensions d'une brique sont liées comme suit : une à une seconde et une quatrième. De telles caractéristiques permettent de poser des murs solides en utilisant un habillage en rangées, en alternant des produits situés longitudinalement et transversalement par rapport à l'axe de la maçonnerie.

- Vous devez toujours commencer à travailler par les coins, en vérifiant chaque rangée avec un niveau ou une corde.

- Pour les fondations et les plinthes, des briques à haute résistance et résistance au gel doivent être prises, puis des nuances inférieures peuvent être utilisées.

À propos de son poids et du type de brique en céramique rouge solide qui a des dimensions et des caractéristiques techniques, cette section vous le dira.

Caractéristiques et fonctionnalités

Une brique rouge en céramique simple solide ne doit pas peser plus de 4,3 kilogrammes (en règle générale, le poids des pierres simples varie de 3,2 à 3,6 kilogrammes). Ceci est inscrit dans la norme - GOST 530-2012.

- Les dimensions des produits domestiques uniques sont de 25 sur 12 sur 6,5 centimètres. Le marquage européen les désigne par des symboles RF.

- Une brique et demie (3,7 kilogrammes) a une épaisseur de 8,8 centimètres, double (4,2-5 kilogrammes) - 13,8 centimètres.

Paramètres:

- La densité de la brique rouge solide en céramique est de 1,6 à 1,9 tonne par mètre cube.

- Le nombre de pores est d'environ 8 %.

- Résistance au gel - de F15 à F50.

- Le coefficient de conductivité thermique de la brique rouge solide en céramique est de 0,6 à 0,7 watts par mètre par degré Celsius.

- Force - de M75 à M200.

Nous parlerons des variétés et des prix des briques en céramique rouge solides ci-dessous.

La vidéo ci-dessous est consacrée aux dimensions des briques pleines rouges en céramique :

Variétés de produits

Il existe les types de produits entiers suivants :

- Céramique brique ordinaire rouge corsé - le moins cher et le plus demandé.

- Brique de chamotte (réfractaire) - fabriquée à partir d'une argile réfractaire spéciale appelée argile réfractaire. Capable de supporter des températures allant jusqu'à 800 degrés.

- Brique avant (de parement). Peut avoir une surface ondulée ou lisse. Mais il convient de noter que les produits de parement pleins sont moins fréquemment utilisés que les produits creux.

- Brique en forme - n'a pas une forme rectangulaire, mais une forme différente. Ses bords, faces et angles peuvent être arrondis ou biseautés. Il est utilisé pour créer des arcs, des colonnes et d'autres produits figurés.

Coût des matériaux

Une simple brique pleine en céramique rouge ordinaire de production nationale de la marque M150 coûtera de 6 à 8 roubles par pièce. Faire face à des briques rouges en céramique corsées étrangères peut coûter à partir de 35 roubles par pièce (et plus). La brique de chamotte coûtera à partir de 33 roubles pièce.

Ensuite, nous parlerons des caractéristiques d'une brique creuse en céramique rouge, de ses dimensions et de son prix.

La vidéo ci-dessous vous expliquera la différence entre la brique rouge creuse et pleine :